耐高低温苯基硅橡胶研究进展

吕浩浩,李 杰,郭安儒

(航天材料及工艺研究所,北京 100076)

前 言

硅橡胶以-Si-O-重复结构为主链,甲基、乙基和乙烯基等有机基团构成侧链,是典型的半无机半有机高分子材料。主链为无机结构,侧链为有机基团,同时具有无机材料的耐高温性和有机材料的柔顺性,具有耐高低温性、柔韧性以及力学性能稳定等优异性能,因此硅橡胶在航空、火箭等尖端技术领域有重要应用。在硅橡胶中引入一定比例的二苯基硅氧链节或甲基苯基硅氧链节称之为苯基硅橡胶。苯基的引入使硅橡胶结构的规整性降低,分子链运动受到阻碍,对于改善硅橡胶的高低温性能有重要作用。

1 分子结构与性能关系

硅橡胶由于分子结构不同,会对橡胶性能产生不同程度的影响,因此分子结构对性能的影响是硅橡胶的研究热点。

1.1 主链结构

硅橡胶失效时主链有解扣降解与重排降解两种反应形式,可通过在硅橡胶交联网络引入其他基团、改变端基种类及嵌段聚合等途径改变硅橡胶主链结构,实现硅橡胶的改性。

1.1.1 引入刚性结构

将大位阻基团等“刚性结构”引入到硅橡胶主链,相邻基团间相互屏蔽,能够提高基团的稳定性,抑制环化降解反应,提高硅橡胶的耐热性能[1]。二苯醚亚苯基等“刚性”链节使硅橡胶容易发生拉伸结晶,因此二苯醚亚苯基硅橡胶的机械物理性能和耐老化性能有所提高,然而玻璃化转变温度Tg升高至7℃左右(苯基硅橡胶在-120℃左右),不适合在低温下使用[2]。在硅橡胶主链中引入环二硅氮烷得到的硅氮橡胶具有比硅橡胶更高的分子链刚性,抑制高温下硅橡胶主链成环降解,在环二硅氮烷基团刚性和硅氮键抑制硅羟基降解的综合作用下,硅氮橡胶初始分解温度相较于甲基硅橡胶提高了100~200℃[3]。

苯撑、碳十硼烷基等刚性基团对硅橡胶高温稳定性同样具有提升作用[4]。

1.1.2 端基种类

端基对聚硅氧烷性能有重要影响,赵洋等[5]分别用甲基和乙烯基作为封端基团制备硅橡胶生胶,探究封端基团不同对硅橡胶性能的影响,观察断面SEM 照片,乙烯基封端生胶硫化后断面比甲基封端生胶硫化更平整,缺陷更少,硫化胶拉伸过程易发生取向,拉伸强度比甲基封端硅橡胶高1MPa 左右。

端基为羟基的硅橡胶受热时,端羟基“回咬”主链发生解扣式降解,硅橡胶热稳定性降低。科研人员计算出羟基封端和乙烯基封端的硅橡胶热降解活化能Ea分别为167.86kJ/mol 和192.97kJ/mol,同时热失重结果表明:羟基封端的甲基硅橡胶在145℃发生羟基间的缩合,180℃发生羟基的“回咬”而降解,相同条件下,甲基封端硅橡胶的起始分解温度为360℃,以上结果表明,烷基或乙烯基封端的硅橡胶相较于羟基封端的硅橡胶具有更高的热稳定性[6]。

1.1.3 分子序列结构

嵌段硅橡胶由柔性链段和刚性链段组成,玻璃化转变温度受分子链软段与硬段综合影响。黄志勇[7]合成了甲基苯基-二甲基共聚的AB 型嵌段共聚和二苯基-甲基苯基-二甲基共聚的ABC 型嵌段共聚苯基硅橡胶,AB 型嵌段共聚样品在-120℃和-25℃左右有两个玻璃化转变温度,ABC 型嵌段共聚样品分别在-120℃、-55℃以及0℃出现玻璃化转变,嵌段硅橡胶的多个玻璃化转变温度分别对应硅橡胶不同链段,受二苯基链段影响,甲基苯基链段对应玻璃化转变温度向高温方向移动。

黄渝鸿等[8]以氢氧化锂为引发剂,N,N-二甲基甲酰胺(DMF)作促进剂,制备了聚二甲基(甲基乙烯基)-二苯基-甲基乙烯基三嵌段结构硅橡胶,该硅橡胶硫化后室温下压缩永久变形仅为8.73%(无规结构硅橡胶相同条件下为16.41%)。

1.2 侧链结构

硅橡胶侧基为有机基团,因此硅橡胶具有柔顺性,侧基结构对硅橡胶的耐热性能产生较大影响。

1.2.1 侧基种类

不同侧基的硅橡胶热稳定性比较如下:苯基>甲基>乙基>丙基[4]。硅橡胶侧基引入一定量的苯基和三氟丙基等体积较大的基团,能够破坏硅橡胶主链的规整性,抑制低温结晶现象,4%含量的苯基可将硅橡胶-40℃的结晶峰值温度降低至-90℃左右,提高了硅橡胶的耐低温性能[9]。唐斌等[10]探究了生胶侧基对室温硫化(RTV)有机硅发泡密封剂耐热性能的影响,侧基引入苯基对密封剂耐热性无较大影响;引入三氟丙基,泡沫密封剂闭孔率降低,耐热性变差(相同温度下重量损失增大)。

王一民等[11]对比了二苯基硅橡胶与单苯基硅橡胶在不同苯基含量下的性能表现,发现性能处于相同水平时二苯基硅橡胶所含苯基链节含量更低,如拉伸强度最高时单苯基硅橡胶苯基含量为20%,二苯基硅橡胶为5%。

1.2.2 苯基含量

苯基硅橡胶可根据苯基含量(苯基链节物质的量分数)分为低苯基(5%~10%)、中苯基(10%~20%)和高苯基(20%以上),含量不同,性能差距较大。苯基含量较高时,硅橡胶分子链段弛豫阻力增大,内耗增大,低苯基(苯基含量0.035)和高苯基(苯基含量0.25)硅橡胶的tanδ 最大值分别为0.64 和1.08,分子链段热运动有明显阻碍[12];苯基含量提高对硅橡胶力学性能产生较大影响,低温下硅橡胶结晶温度由-71℃降低到-90℃,再到非晶转变,耐低温性能得到改善[13]。硅橡胶生胶结构中引入不同含量的苯基对其室温力学性能和耐热性等方面均有影响,苯基含量为6%、9%、11%的橡胶老化后断裂伸长率保持率分别为19%、30%、37%,热稳定性随着苯基含量的增大而提高[14]。

甲基硅橡胶和低苯基硅橡胶均为结晶橡胶,有较为明显的结晶熔融特征,低苯基硅橡胶结晶性较低,且苯基含量的增加使硅橡胶拉伸强度增强,分子链内旋转阻力增强,玻璃化转变温度升高[15]。赖亮庆等[16]研究了苯基含量为4.5%和10.7%的苯基硅橡胶和甲基乙烯基硅橡胶的燃烧情况,氧指数分别为23.9%、26.8%、27.9%,初始分解温度为352.09℃、366.99℃和382.44℃,苯基含量的提高减少了硅橡胶热氧化过程中热量释放,抑制了硅橡胶燃烧,苯基含量较高的硅橡胶燃烧时更容易成炭,可改善硅橡胶的阻燃性。

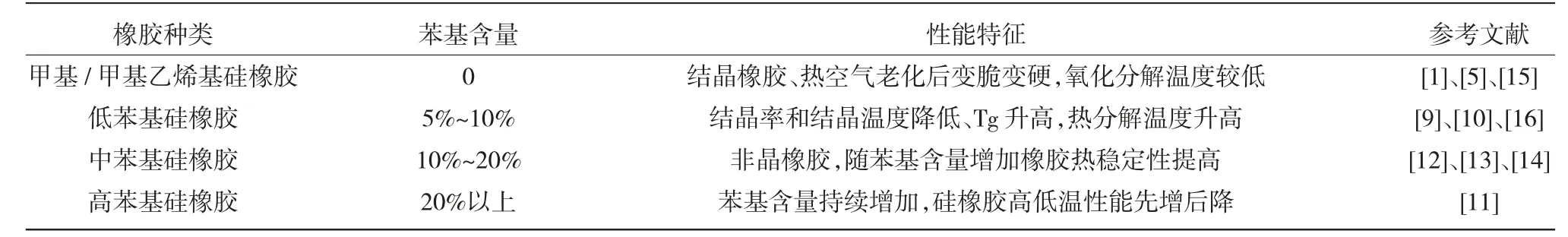

综上,苯基含量对硅橡胶性能影响研究如表1 所示。

表1 苯基含量对硅橡胶性能影响Table 1 The effect of phenyl content on the properties of silicone rubber

2 填料与性能关系

硅橡胶分子结构为螺旋状线性长链,分子间作用力相对较弱,高低温使用性较差。工业上通过添加填料改善橡胶性能,以满足应用需求,如白炭黑、金属氧化物和硅树脂等。

2.1 白炭黑

白炭黑是硅橡胶常用的增强填料,增强作用机理[17]主要有以下几个方面:表面活性很强的-Si-O基团,与橡胶体系中游离的离子键合;白炭黑自聚集形成网络结构,对硅橡胶起到补强作用;另外白炭黑分散在硅橡胶中,使硅氧烷中空气的扩散和硅氧烷分子的热运动受到阻碍,材料强度提高。郝敏等[18]在苯基硅橡胶中分别加入10、30、55 和80 份的白炭黑,随着用量增加,拉伸强度分别为7.1MPa、7.6MPa、8.8MPa、7.7MPa,可见白炭黑用量在一定范围内增加时,粒子的活性基团与硅橡胶分子之间的结合力呈现先增后降的趋势。

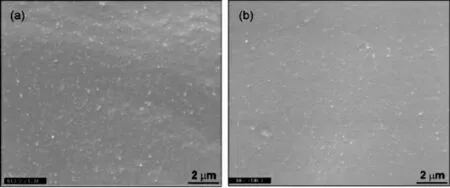

白炭黑表面带有硅羟基活性基团,降低了硅橡胶稳定性,因此需要对白炭黑表面处理。鲁俊良等[19]对白炭黑表面进行疏水改性,考察疏水改性白炭黑在硅橡胶中分散状态结果如图1 所示,经过疏水处理的白炭黑粒径更小,在橡胶中的分散状态更好,补强作用更明显。

图1 白炭黑补强苯基硅橡胶SEM 图:(a)为未改性白炭黑;(b)改性白炭黑Fig.1 The SEM images of modified fumed silica enhanced phenyl silicone rubber:(a)unmodified fumed silica;(b)modified silica

刘伯峥等[20]将含9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)低聚物的处理剂与白炭黑结合制备高效阻尼改性白炭黑,制备了高阻尼、宽温域、力学性能较好但是损耗峰值处于高温区域的硅橡胶材料,试验证实该改性白炭黑在提高硅橡胶阻尼性能上具有高效性,改性白炭黑可以通过改变Si-Vi 余量,影响硫化胶的交联密度,改善硫化橡胶的硬度。

2.2 金属氧化物

氧化铁等一类金属氧化物具有氧化还原作用,高温下能抑制硅橡胶产生游离基,降低硅橡胶生胶侧链氧化交联和主链解聚,提高硅橡胶的热稳定性[21]。金属氧化物M-O 键键能比硅橡胶Si-O 键键能(422.5kJ/mol)高,将金属原子M 引入硅橡胶中,可有效提高硅橡胶的耐热性能[22]。

科研人员研究了不同金属氧化物提高硅橡胶热稳定性,认为金属氧化物对硅橡胶耐高温性能提升效果的大小顺序为[23]:CeO2>Fe2O3>SnO2>CuO>Ni2O3>Co2O3>MnO>Al2O3,其中铈、铁、锡等金属氧化物对硅橡胶耐热性能提升效果较好,应用较为广泛。

苏正涛等[24]在低苯基硅橡胶中分别加入氧化铁和铁锡氧化物复合物,起始分解温度平均值为415℃和450℃,与空白试样380℃对比,热稳定性均有所提高。宋远周等[25]在双组分硅橡胶A 组分中加入Al2O3,B 组分中分别加入纳米CeO2和纳米Fe2O3,Al2O3加入吸收了苯基硅橡胶体系中促进降解反应的微量碱或酸性物质,铁、铈高价态金属离子捕捉自由基进行氧化还原,添加了8 份纳米CeO2的苯基硅橡胶起始热分解温度提高了103℃,添加了8 份纳米Fe2O3的苯基硅橡胶起始热分解温度提高了80℃,热稳定性得到了不同程度的提升。

2.3 硅树脂

硅橡胶中加入白炭黑具有很好的补强作用,但硅羟基活性基团的存在降低了硅橡胶热稳定性,硅树脂与硅橡胶结构相似,同样是以Si-O 键为主链的聚合物,硅树脂侧基只有甲基与苯基等有机基团与硅橡胶具有较好的相容性[26]。在硅橡胶中加入少量硅树脂,通过混炼可以将硅树脂均匀地分散于硅橡胶的胶料中,起到增强作用。

硫化过程中,硅橡胶和硅树脂表面以少量化学结合,伴有少量氢键,有一定补强作用,但是无机填充剂对热固型塑料的粘附力小于弹性橡胶,这些粘附薄弱区域成为硫化胶的破坏频发区域,因此添加过量的硅树脂会造成硅橡胶力学性能下降[27]。硅树脂具有支化分子结构,破坏了硅橡胶分子的螺旋结构,抑制了硅氧链中Si-O 重排,阻碍了硅橡胶主链在高温、硅羟基、水或残余催化的作用下成环降解,降低硅橡胶的热降解速度,提高硅橡胶的热稳定性能[28]。

3 苯基硅橡胶耐温性能

苯基硅橡胶优质的性能决定了应用的广泛,但随着硅橡胶应用领域对材料研究的不断更新,对硅橡胶耐温性能要求不断提高。

3.1 耐低温性能

硅橡胶的低温性能主要受其结晶性能和玻璃化转变温度影响,硅橡胶中引入位阻较大的苯基,聚合物分子链柔性的改变,低温性能有所提高。

对多数结晶性硅橡胶而言,尽管有较低的玻璃化转变温度,但较高的结晶温度(一般高于Tg)将其使用的温度范围限制在-100℃以上[29]。苯基刚性基团的引入,使得Tg上升,低温结晶效率降低,低温性能提高。低温下,硅橡胶发生体积收缩,分子链间距变小,分子间作用力增强;结晶态硅橡胶低温下晶体微区起交联点作用,橡胶拉伸强度和拉伸模量均有所提高,断裂延伸率则下降[30]。低温下硅橡胶的低温结晶和晶态取向对硅橡胶的拉伸产生综合影响,苯基的引入抑制了结晶降低取向,使拉伸强度和拉断伸长率增大,文献查证:在-70℃时苯基硅橡胶的拉伸强度达到22.1MPa,拉断伸长率达到145%[31]。

加成型苯基硅橡胶分子中引入少量苯基,可使结晶温度降低至-120℃以下,使得硅橡胶在低温下保持良好的弹性性能,拓宽了低温使用温度范围[32]。李新等[33]通过苯基含量为7%、20%、30%和40%的甲基苯基乙烯基硅橡胶的DSC 曲线,得到四种苯基硅橡胶的Tg分别为-113.24℃、-101.55℃、-89.23℃和-79℃,一定范围内苯基含量增加,硅橡胶低温稳定性增强。尹建伟等[34]在低温条件下对苯基硅橡胶施加周期性载荷,随着温度的降低,苯基硅橡胶分子链间存在缠结,且链段运动被冻结,阻尼作用增强,损耗角和阻尼刚度等逐渐增大。

3.2 耐高温性能

硅橡胶高温下有两种老化形式[35],一种是硅氧烷链段发生硅氧键断裂重排;另一种是甲基、乙烯基等有机侧基氧化,两种形式均可能引起分子链交联,橡胶硬度因交联密度增大而增高,导致硅橡胶失去弹性甚至开裂,因此耐高温性能是硅橡胶的研究热门之一。

硅橡胶侧基中引入苯基,在聚硅氧烷链段上形成位阻,抑制成环降解;另一方面苯基的热氧稳定性远高于甲基,因此苯基的引入可在一定程度上防止侧链基团氧化分解而引起的主链的交联或降解[21],提高硅橡胶耐高温性能。

硅橡胶的耐高温性能主要体现在高温稳定性,以及热空气老化后性能的变化。周利庄等[36]分别以苯基硅油、氧化铁作为耐热添加剂增强硅橡胶耐热性能,发现10 份苯基质量分数为10.2%的苯基硅油和6 份氧化铁共同作用时,对改善硅橡胶耐热性能的作用最佳,300℃老化48h 后,硅橡胶硬度和拉伸强度保持率分别为96.23%和86.7%。张艳等[37]通过玻璃纤维力学增强、添加氧化铁耐热剂以及中空玻璃球等填料对苯基硅橡胶进行改性,测得改性苯基硅橡胶的热分解温度可达445℃,远高于普通硅橡胶。苏正涛等[38]分别在200℃、250℃和300℃条件下对PS5360 苯基硅橡胶进行不同时间的热空气老化试验,在保证苯基硅橡胶性能的前提下判断其工作寿命分别为1200h、360h 和48h,耐热老化性能较好。

4 结 语

综上所述,苯基的引入对于硅橡胶性能提升具有显著作用。苯基硅橡胶凭借稳定的性能在航空航天、国防军工、LED 封装[39,40]和其他科技领域得到广泛应用。现阶段通过改变硅橡胶分子结构的手段来实现苯基硅橡胶性能的提升仍具有一定的研究和应用价值。苯基硅橡胶的生产扩大,必然需要性能更好、作用效果更佳的添加剂。随着使用温域拓宽,苯基硅橡胶的应用领域必然更加宽阔。