1LF35型系列液压翻转犁回转摆动式油缸翻转机构的研究

张义胜,侯心爱,王文丽,毕方淇,周 慧

(淄博市农业机械研究所,山东 淄博 255086)

0 引言

我国现有耕地面积约为1.2亿hm2,其中播种面积的80%都是由铧式犁实现翻耕的。犁耕作业是农业工程中的重要环节[1],消耗的能源在农业生产过程占比较大。农业力学奠基人郭列契金曾说过:犁耕作业是农业生产过程中最重要、耗费时间最长、最昂贵和最繁重的工作[2]。国外统计数据表明:翻耕作业所消耗能量约占农业产能量总消耗量的40%~60%。

犁是人类历史上最重要的农业发明之一,也是人类历史中文字记录较多的农业工具[3]。铧式犁是一种耕地用的犁,主要作用是将种植后的土壤进行翻耕并且碎土,消灭杂草和病虫害、疏松土壤,为下一次种植提供保障[4]。犁地作业对改善土壤的结构与理化性状,调节和提高土壤肥力,保证作物实现高产稳产有很大的作用[5]。

翻转犁能进行双向耕作、单向翻土垡,减少了开闭垄,提高了耕后土地的平整度,并可减少机组在地头的空行时间,提高了作业效率,在大功率拖拉机配套铧式犁中占有重要地位。采用两组工作部件、机架进行翻转,实现双向耕作的翻转犁是双向犁的主导产品[6]。

1LF35型系列液压翻转犁,为全悬挂式,适用于土壤、砂壤等地区熟地旱地耕作和水田旱耕作业,具有结构简单、重量轻、耕作适应范围广、耕后地表平整、碎土覆盖性能好等特点,采用直线往复运动式油缸拉动翻转臂,翻转臂带动翻转犁机架转动180°,从而实现翻转犁的换行工作。针对直线往复运动式油缸翻转犁机构,存在工作不平稳、翻转不可靠等问题,设计了回转摆动式油缸翻转机构。

1 往复运动式油缸翻转结构及工作原理

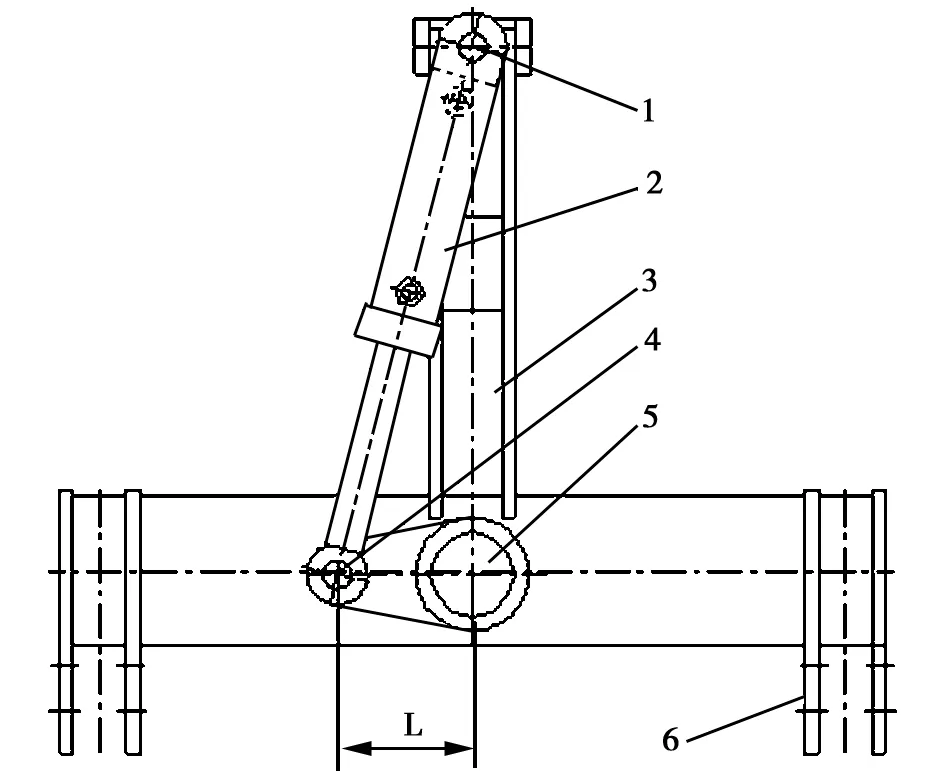

如图1所示,直线往复运动式油缸翻转结构由油缸上固定销、直线往复运动式油缸、翻转架、油缸下固定销、翻转犁机架、翻转臂、拖拉机悬挂耳等组成。

1.油缸上固定销;2.直线往复运动式油缸;3.翻转架;4.油缸下固定销;5.翻转犁机架;6.翻转臂;7.拖拉机悬挂耳

1LF35型系列液压翻转犁的翻转机构,采用直线往复运动式油缸翻转结构,液压油缸的型号为TGI63/35X170-400,拖拉机车载油泵的型号为CBN-E316L。

拖拉机车载油泵通过液压控制阀、换向阀与直线往复运动式油缸联接,油泵出口与拖拉机进油管联接。液压油驱动油缸的活塞杆伸缩,活塞杆拉动翻转臂,左右翻转时液压油缸伸出行程需达到最大时,翻转臂带动翻转犁机架转动180°,从而实现翻转犁的换行工作。存在问题是,翻转臂在不同位置翻转力臂及翻转力矩是变化的,工作不平稳。当油缸活塞杆和翻转臂中心处于一条直线时,出现死点。当油缸处于死点位置时,翻转犁机架靠惯性通过死点,翻转不可靠,容易出现翻转不到位现象,造成事故的发生。

国家标准规定翻转犁的翻转机构应工作可靠。机构到位率空运转不低于98%,生产插定不低于96%(连续作业不低于50次)[7]。由国家标准规定可以看出,翻转犁的翻转机构存在翻转不到位的情况。

2 摆动式油缸翻转结构及工作原理

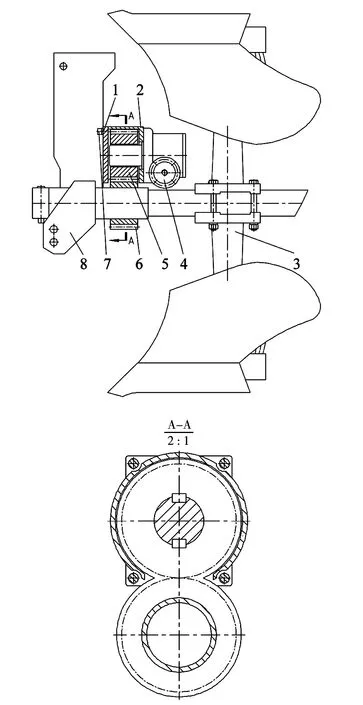

如图2所示,回转摆动式油缸翻转结构由固定架连接板、油缸固定架、翻转犁机架、摆动油缸、主动齿轮、被动齿轮、翻转架组成。

1.固定架连接板;2.油缸固定架;3.翻转犁机架;4.回转摆动式油缸;5.主动齿;6.被动齿轮;7.长螺栓;8.翻转架

长螺栓把油缸固定架、摆动油缸连接在固定架连接板上固定架连接板焊接在翻转架上,使摆动油缸与翻转架连接为一个整体。摆动油缸的输出轴端安装主动齿轮,被动齿轮与翻转犁机架焊接在一起,一起转动。主动齿轮与被动齿轮的齿数一样,传动比为1∶1。

回转摆动式油缸选用摆动角度为180°,即主动齿轮转动180°,同时带动被动齿轮和翻转犁机架转动180°。下一次由于齿轮传动是连续的转动,翻转力臂及翻转力矩恒定,工作平稳,翻转可靠,100%翻转到位,翻转机构的工作可靠性高于国家标准规。

3 有关设计计算

3.1 翻转阻力矩计算

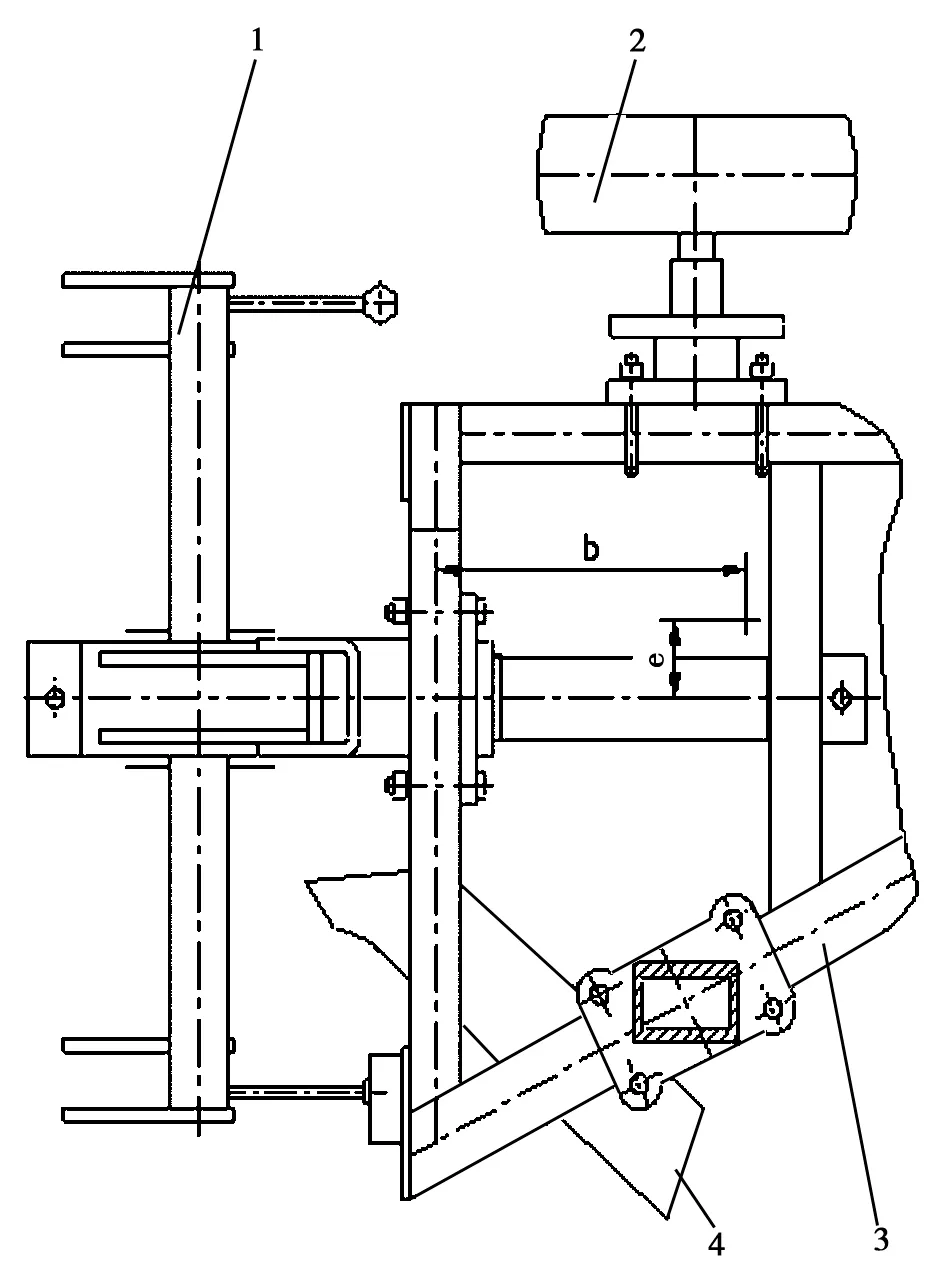

1LF335翻转犁机架结构如图3所示,机架、若干个犁体、犁轮等构成了翻转犁机架,翻转犁机架整体沿着翻转架的转套转动。图中的尺寸b、e为翻转机架的重心位置尺寸。

翻转机构的阻力矩,由三部分组成,一是克服机架、犁体、犁轮等重量的偏心距e产生的阻力矩,二是克服翻转犁机架沿着翻转架转套转动时产生的摩擦力矩,三是液压翻转犁在进行翻转作业时,犁体上不可避免粘覆大量泥土,克服犁体上所带泥土产生的阻力矩。

如图3所示,机架在水平位置时,机架、犁体、犁轮等重量的偏心距产生的最大阻力矩

1.翻转架;2.犁轮;3.机架;4.犁体

M1=Gge

(1)

式中M1—机架等重量偏心距产生的阻力矩,N·m;

G—机架等总重量,kg;

e—机架等总重量的偏心距,m。

经计算得到,G=460 kg,e=0.08 m,代入(1)计算得,M1=360.64 N·m。

机架、犁体、犁轮等整体沿着翻转架转套转动时产生的摩擦力矩

M2=Ggμr

(2)

式中M2—机架沿转套转动产生的摩擦力矩,N·m;

g—重力加速度,m·s-2;

μ—机架等与转套的摩擦系数;

r—转套的内孔半径,m。

重力加速度g=9.8 m·s-2,由机械设计手册查得μ=0.1[8],r=0.045 m,代入式(2)计算得,M2=20.29 N·m。

犁体上所带泥土产生的阻力矩估算为

M3=0.1M1=36 N·m。

翻转机构需要克服的总阻力矩

M=M1+M2+M3

(3)

由式(3)计算得,M=416.93 N·m。

3.2 回转摆动式油缸的选择

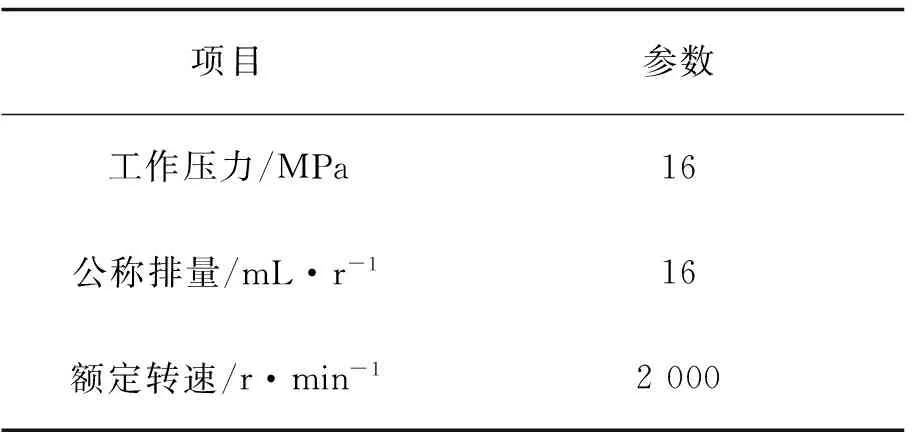

本次翻转机构总阻力矩计算结果,是根据335翻转犁的结构得到,考虑到435、535翻转犁的阻力矩更大,选用较大的UBFZD50型液压摆动油缸,以方便实现通用。油缸性能参数见表1。

表1 UBFZD50型油缸性能参数

3.3 齿轮参数设计计算

按照接触强度,计算主动齿轮的分度圆直径,计算公式为[9]

(4)

式中d1—主动齿轮分度圆直径,mm;

k—综合系数;

μ—齿数比;

φd—齿宽系数;

σHlim—齿轮的接触疲劳极限应力,MPa。

取k=4[9],μ=1,φd=0.6,σHlim=650 MPa[9],代入式(4)计算得,d1=181 mm。

按照弯曲强度计算主动齿轮的模数,公式为[9]

(5)

式中m—主动齿轮的模数,mm;

YFa1—主动齿轮的齿形系数;

Z1—主动齿轮的齿数,个;

σFlim—齿轮的弯曲疲劳极限应力。

取YFa1=2.55[9],Z1=23,σFlim=250 MPa[9],代入式(5)计算得,m=4.562 mm。

考虑到翻转犁的作业环境恶劣,及435、535翻转犁的阻力矩更大,取m=8 mm。则主动齿轮分度圆直径d1=184 mm,齿轮外径D1=200 mm,齿数Z1=23,齿宽B=φdD=120 mm。被动齿轮的齿数、模数、宽度一样,内孔直径需要和翻转犁机架的圆管配做。

3.4 翻转时间计算

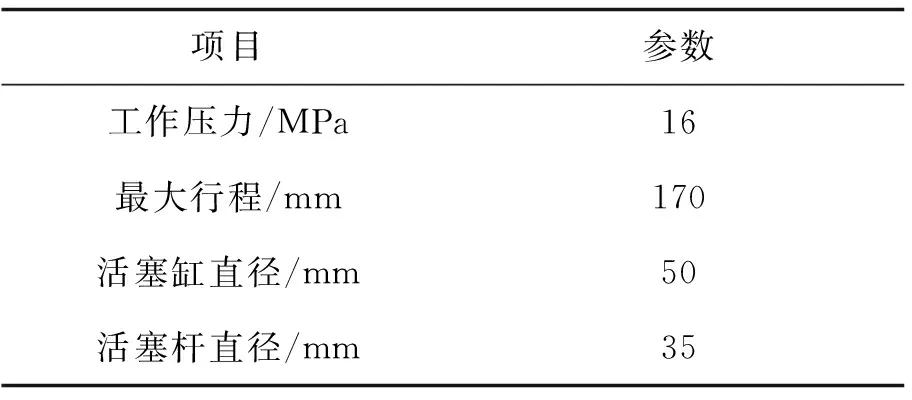

翻转机构采用的油泵型号为CBN-E316L。油泵性能参数见表2。

表2 CBN-E316L型油泵性能参数

油泵的排量为

Q=qn

(6)

式中Q—油泵的排量,mL·min-1;

q—油泵的公称排量,mL·r-1;

n—油泵的额定转速,r·min-1。

由表2得,q=16 mL·r-1;n=2 000 r·min-1,代入式(6)计算得,Q=32 000 mL·min-1。

按照油泵的额定转速,分别计算两种翻转机构使翻转架翻转180°需要的时间。

直线往复运动式油缸翻转结构,油缸型号为TGI63/35X170-400。油缸性能参数见表3。

表3 TGI63/35X170-400型油缸性能参数

tz=t1+t2+t3

(7)

式中tz—翻转架翻转180°时间,min;

t1—活塞杆回缩90°时间,min;

t2—活塞杆伸出90°时间,min;

t3—中间操纵换向阀的时间,min;

L—活塞杆行程,cm;

D—活塞缸直径,cm;

d—活塞杆直径,cm。

图2所示位置为开始翻转位置,回转摆动式油缸的齿轮齿条开始动作,拉动翻转架转动180°;下一次翻转时,齿轮齿条反方向运动,拉动翻转架反方向转动180°,回到图示位置。翻转架转动180°需要的时间th为

(8)

式中th—翻转架翻转180°时间,min;

θ—摆动油缸摆动角度,°;

q1—耗油量,L·°-1。

由表1可知,θ=180°;q1=0.001 71L·°-1,代入式(8)计算得,th=0.009 6 min,即0.576 s。

由以上计算可知,th 针对直线往复运动式油缸翻转结构,存在工作不稳定和翻转不可靠等问题,设计了回转摆动式油缸翻转结构。计算了1LF335型液压翻转犁翻转机构的阻力矩,设计了传动齿轮等参数,选择了回转摆动式油缸的型号,计算了两种翻转机构结构翻转时间。该研究可为翻转机构的研发提供理论参考和技术支撑。采用回转摆动式油缸翻转结构后,翻转犁的工作稳定性和翻转可靠性高于国家标准规,100%翻转到位,提高了翻转速度。不足之处是采用采用回转摆动式油缸和齿轮机构后,成本有所上升。4 结论