低黏度快干湿固化热熔木器涂料的合成与性能研究

铁浩男,孙东成

(华南理工大学化学与化工学院,广州 510640)

为了减少溶剂型木器涂料的有机挥发物污染,近年来,水性木器涂料得到大力推广。然而,水性木器涂料存在干燥速度慢、成膜性能差、容易产生木器涨筋等问题[1],导致水性木器涂料的应用受到较大限制,推广进展缓慢。

热熔型湿固化聚氨酯(PUR)用于木器涂料[2-6],具有无有机挥发物、干燥速度快、湿固化后漆膜性能好、无木器涨筋等优点。因此,PUR 热熔涂料在部分应用领域中替代溶剂型和水性木器涂料是一种新思路,已引起广泛研究。Becker-Weimann 等[7]使用两步法合成了一种表干时间短、熔融黏度低的PUR 热熔涂料,并在其中加入耐磨填料以提高耐磨性,但合成工艺较繁杂;张来[8]使用聚酯多元醇和聚醚多元醇合成了一种熔融黏度低的PUR 热熔涂料,但表干时间较长;何彬等[9]使用3 种聚酯多元醇与扩链剂合成了一种表干时间短的PUR 热熔涂料,然而其经扩链导致熔融黏度较大。综上所述,现有的PUR 热熔涂料存在合成工艺较繁杂、熔融黏度较高、表干时间较长等问题。因此,开发一种合成工艺简单、熔融黏度低、表干时间短的PUR 热熔涂料具有重要意义。

本研究采用高玻璃化转变温度(Tg)的无定型聚酯多元醇(Dynacoll7150)、结晶型聚酯多元醇(PHA3500、PBA3000)及六亚甲基二异氰酸酯(HDI)合成了一系列PUR 热熔涂料。研究了R值(—NCO与—OH 的物质的量比)、高Tg无定型聚酯多元醇质量分数、2 种结晶速度不同的聚酯多元醇的比例对热熔涂料熔融黏度、表干时间、热性能、漆膜性能、机械性能的影响。

1 实验部分

1.1 实验原料与仪器

六亚甲基二异氰酸酯(HDI):分析纯,万华;无定形聚酯多元醇(Dynacoll7150):羟值43 mgKOH/g,由新戊二醇、乙二醇、间苯二甲酸、对苯二甲酸合成,工业级,Evonik Degussa;结晶型聚酯多元醇(PBA3000):羟值37 mgKOH/g,由己二酸、丁二醇合成,工业级,华峰;结晶型聚酯多元醇(PHA3500):羟值32 mgKOH/g,由己二酸、己二醇合成,工业级,Evonik Degussa;二月桂酸二丁基锡:分析纯,阿拉丁。

红外光谱仪:Thermo Scientific Nicolet iS10,赛默飞;高温黏度计:SNB-AI,尼润;差示扫描量热仪:NETZSCHDSC-204,沃特世;漆膜制备器:KTQ-Ⅲ,瞰翔;百格板:BGD503,标格达;漆膜弹性试验器:QTX,市科信;邵氏硬度计:LX-D,川陆;冲击试验器:QCJ-50,华国;磨耗仪:TABER-5135,泰伯尔;电子万能试验机:U-CAN2080,优肯。

1.2 PUR热熔涂料的合成

向装有电动搅拌机、回流冷凝管及温度计的500 mL 不锈钢反应釜中加入Dynacoll7150、PBA3000、PHA3500,在130 ℃、0.01 MPa 条件下脱水2 h。降温至60 ℃加入HDI,升温至95 ℃在N2气氛下反应数小时,以二正丁胺法滴定剩余异氰酸根(—NCO)的含量,当—NCO 含量达到理论值后,加入0.1%的二月桂酸二丁基锡。升温至130 ℃,抽真空至0.01 MPa 消泡15 min,将制得的PUR 热熔涂料真空封装在铝箔袋中。

PUR 热熔涂料的R值≥2时易残留HDI单体[10],实验设计了R值≥2的变量,仅为更全面地探讨R值对热熔涂料的影响,并无实际应用意义。PUR 热熔涂料的配方设计如表1所示。

表1 PUR热熔涂料的配方设计Table 1 Formula design of PUR hot melt coatings

1.3 漆膜的制备

根据GB/T 1727—1992,将PUR 热熔涂料于真空铝箔袋中加热至130 ℃,使用预热至130 ℃的漆膜制备器涂覆于相应底材上。具体操作如下:于环境温度25℃下,在白榉木贴面胶合板上涂覆0.15 mm厚漆膜,用于测试漆膜表干时间,完全固化后测试漆膜附着力、表面耐冷液性能以及鼓泡针孔、黄变情况;制备φ100 mm×6 mm 圆形薄膜,用于测试漆膜邵氏硬度D;分别在120 mm×25 mm×0.3 mm、120 mm×50 mm×0.3 mm 的马口铁上涂覆0.15 mm 厚漆膜,完全固化后用于测试漆膜柔韧性和耐冲击性;在φ100 mm×3 mm 的圆玻璃板上涂覆1 mm 厚漆膜,完全固化后用于测试漆膜耐磨性;制备100 mm×5 mm×0.2 mm哑铃形薄膜,用于测试漆膜拉伸性能。

1.4 测试与表征

使用红外光谱仪进行红外表征;根据HG/T 3660—1999,使用高温黏度计测量130 ℃下PUR热熔涂料的熔融黏度;根据GB/T 13477.5—2002中B法测量表干时间;使用差示扫描量热仪以10 ℃/min 的温度变化速率在N2气氛下对固化前的PUR 热熔涂料进行DSC测试,升降温2 轮,取第2 轮降温的数据;根据GB/T 9286—1998 测试附着力;根据 GB/T 1731—1993 测试漆膜柔韧性;根据GB/T 531.1—2008 测量邵氏硬度D;根据GB/T 1732—1993 测试漆膜耐冲击性;根据GB/T 4893.1—2005,分别使用5%硫酸溶液、10%碳酸钠溶液、无水乙醇及去离子水测试表面耐冷液性,于测定第14 d 对各漆膜表面评级;根据GB/T 1768—2006,使用CS-10#砂轮负载750 g 在磨耗仪运行500 r测量磨耗值;目视观察漆膜表面有无鼓泡针孔;根据GB/T 1766—2008,在漆膜制备3 个月后使用目视比色法测试黄变等级;根据GB/T 1040.3—2006 测试拉伸性能。

2 结果与讨论

2.1 红外表征

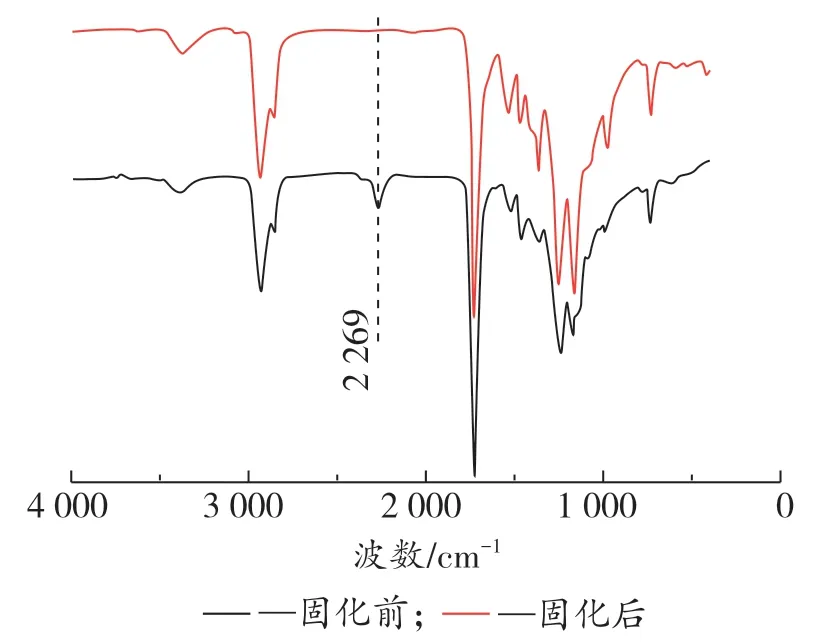

以A3 为例的PUR 热熔涂料固化前后的红外光谱如图1所示。

图1 固化前后PUR热熔涂料的红外光谱Fig.1 FT-IR spectra of PUR hot melt coating before and after curing

由图1 可见,固化前在2 269 cm-1处的吸收峰是—NCO 的特征吸收峰,其固化后消失,这是因为—NCO 与空气中的水蒸气发生了反应,形成了由氨基、脲基与缩二脲基共同组成的高内聚力化学交联结构,即实现了湿固化行为。

2.2 熔融黏度和表干时间

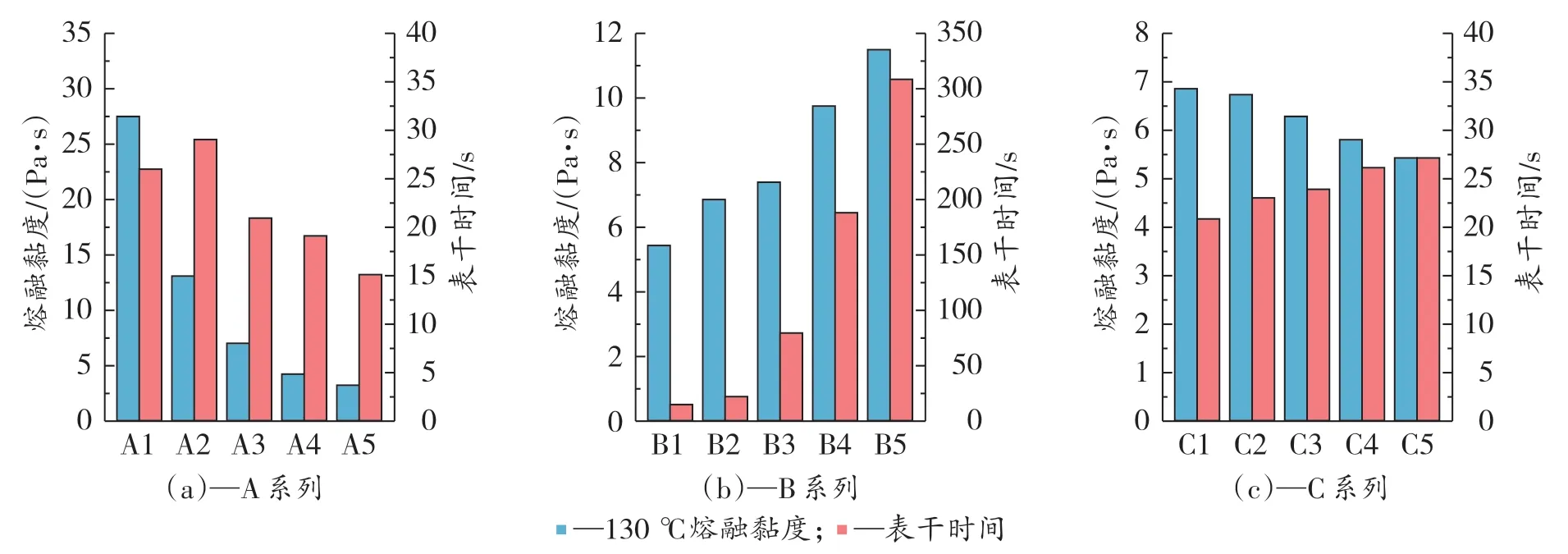

不同配方PUR 热熔涂料的表干时间和在130 ℃的熔融黏度如图2所示。

图2 不同配方PUR热熔涂料的表干时间和在130 ℃的熔融黏度Fig.2 Surface drying time and melt viscosity at 130 ℃of PUR hot melt coatings with different formulas

由图2(a)可见,随着R值增大,热熔涂料的熔融黏度减小,表干时间先增加后减小,这是因为R值增大,热熔涂料的相对分子质量减小使其熔融黏度减小;热熔涂料的表干时间则与其相对分子质量和结晶速度有关,随着R值由1.4 增至1.6,相对分子质量的减小起主导作用使表干时间增加,随着R值由1.6增至2.2,结晶速度的增加起主导作用使表干时间减小。

由图 2(b)可见,随着 Dynacoll7150 质量分数增大,热熔涂料的熔融黏度增大,表干时间增加,这是因为Dynacoll7150 的主链中含有苯环,其分子链段柔顺性低、刚性大,不利于熔体流动也不利于热熔涂料结晶。

由图 2(c)可见,随着 PBA3000 的比例增大,热熔涂料的熔融黏度稍减小,表干时间稍增加,这是因为PBA3000 比PHA3500 的分子间作用力、结晶速度、结晶温度稍小。C 系列热熔涂料熔融黏度低、表干时间短,调整PBA3000 与PHA3500 的比例,可以对表干时间和熔融黏度进行微调,以满足不同的应用要求。

2.3 DSC表征

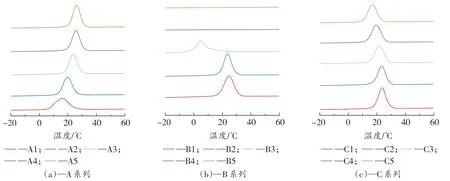

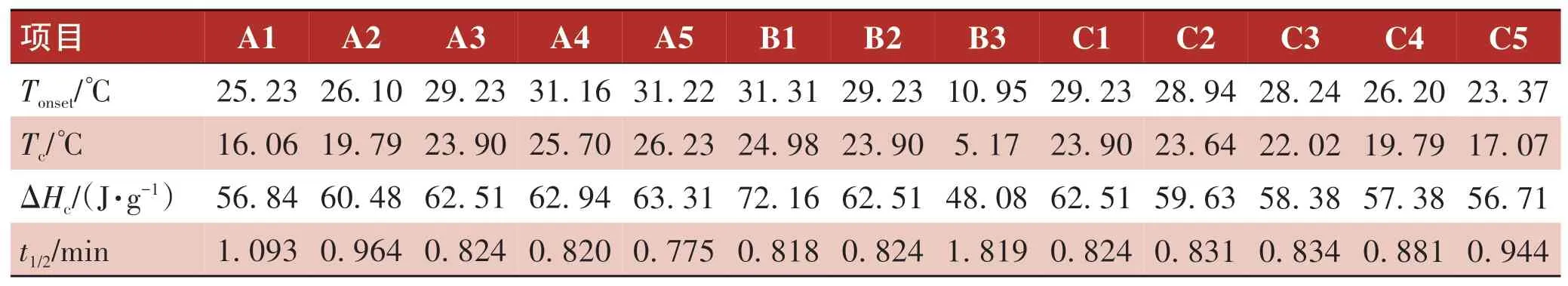

不同配方PUR 热熔涂料固化前的DSC 降温曲线及相关参数如图3、表2所示。

图3 不同配方PUR热熔涂料的DSC曲线Fig.3 DSC curves of PUR hot melt coatings with different formulas

表2 不同配方PUR热熔涂料的DSC测试具体参数Table 2 DSC test specific parameters of PUR hot melt coatings with different formulas

由图3(a)、表2 可见,随着R值增大,热熔涂料的Tonset、Tc、ΔHc增大,t1/2减小,这是因为R值增大时,体系的规整度增加有利于热熔涂料结晶。

由图 3(b)、表 2 可见,随着 Dynacoll7150 质量分数增大,热熔涂料的Tonset、Tc、ΔHc减小,t1/2增大,当其质量分数在40%及以上时,结晶放热峰消失,这是因为Dynacoll7150不利于热熔涂料结晶。

由图3(c)、表2可见,随着PBA3000的比例增大,热熔涂料的Tonset、Tc、ΔHc稍减小,t1/2稍增大,这是因为PBA3000比PHA3500较不易结晶。

DSC表征体现了热熔涂料降温过程的结晶状态,由于本实验所制备热熔涂料的表干行为主要由结晶控制,所以DSC表征可与表干时间相关联。

2.4 漆膜性能

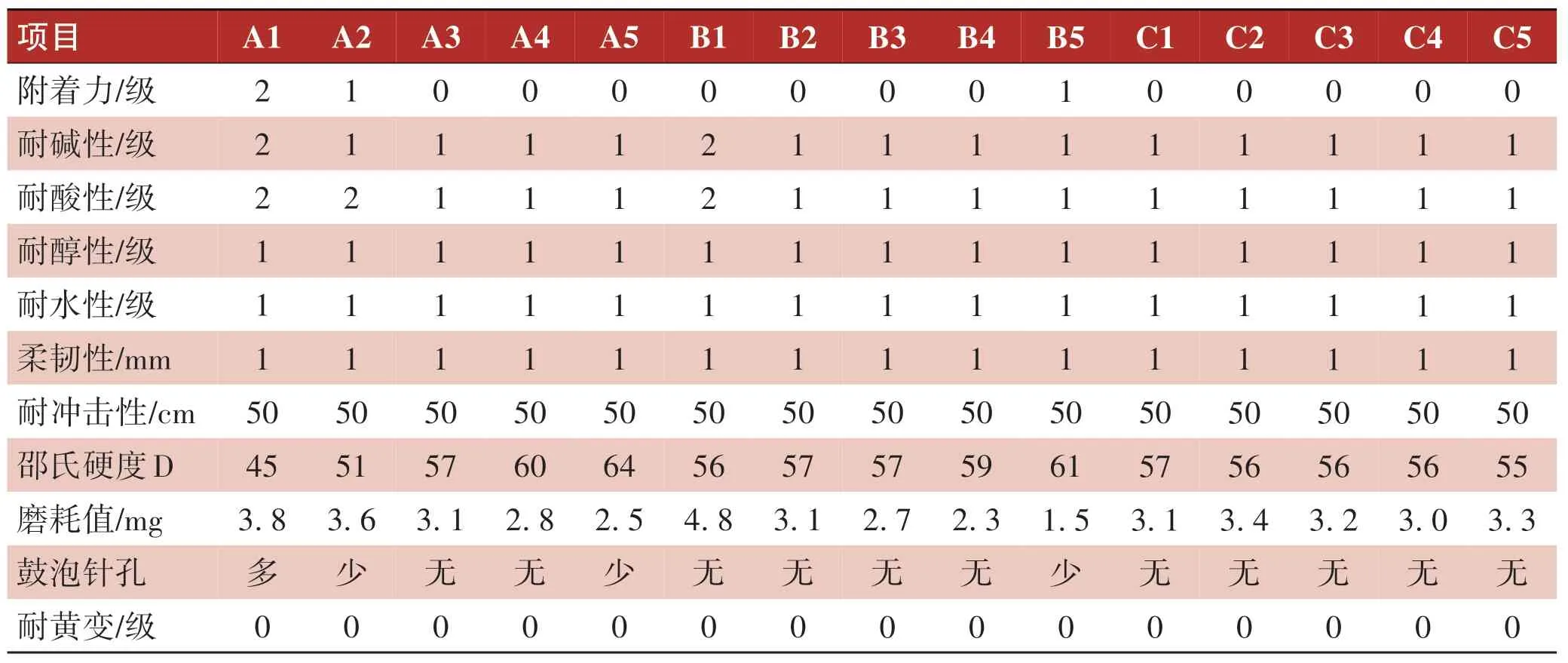

不同配方PUR 热熔涂料固化后的漆膜性能如表3所示。

由表3 可见,随着R值增大,漆膜的附着力、耐碱性、耐酸性、邵氏硬度、耐磨性增大,这是因为R值增大,热熔涂料的熔融黏度减小使其能更好地渗入底材,有利于提高漆膜的附着力;R值增大,漆膜的交联密度增大,则有利于提高漆膜的耐碱性、耐酸性、邵氏硬度、耐磨性。另外,A1、A2的漆膜出现鼓泡针孔,这是因为其熔融黏度过大,不易流平,A5的漆膜出现鼓泡针孔,这是因为其—NCO 过多,湿固化后产生的CO2气泡过多。

表3 不同配方PUR热熔涂料的漆膜性能Table 3 Film properties of PUR hot melt coatings with different formulas

随着Dynacoll7150的比例增大,漆膜的邵氏硬度、耐磨性增大,这是因为Dynacoll7150的分子刚性大、分子间作用力大。另外,B5的漆膜出现鼓泡针孔,且附着力较差,这是因为其熔融黏度过大,不易流平与渗入底材,B1的漆膜的耐酸性、耐碱性较差,这是因为其脂肪族聚酯的质量分数较大,酯键更易水解。

随着PBA3000 的比例增大,漆膜性能几乎不发生改变,这是因为PBA3000 与PHA3500 的结构相近。C 系列热熔涂料于本文所测试的漆膜性能均达到了室内装饰装修用的水性木器涂料(GB/T 23999—2009)、溶剂型聚氨酯木器涂料(GB/T 23997—2009)及天然树脂木器涂料(GB/T 27811—2011)中相应的技术指标要求。

2.5 拉伸性能

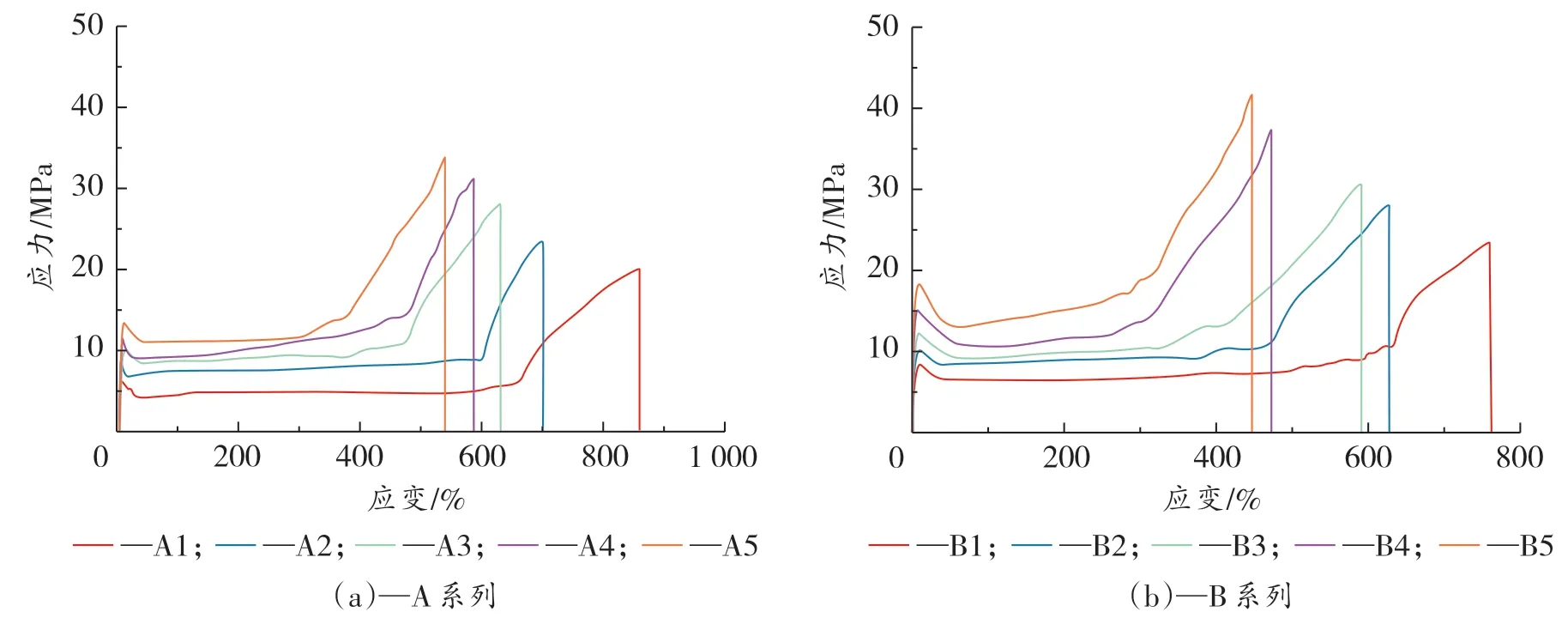

不同配方PUR 热熔涂料固化后的拉伸性能如图4所示。其中,C系列热熔涂料的拉伸性能变化小,均与A3样品类似,本文不做讨论。

图4 不同配方PUR热熔涂料的应力-应变曲线Fig.4 Stress-strain curve of PUR hot melt coatings with different formulas

由图4(a)可见,随着R值增大,热熔涂料的拉伸强度增大,断裂伸长率减小,这是因为热熔涂料交联密度的增大。拉伸最初产生的小峰,是结晶聚合物拉伸时的细颈化导致的。由图4(b)可见,随着Dynacoll7150 质量分数增大,热熔涂料的拉伸强度增大,断裂伸长率减小,这是因为Dynacoll7150 的分子间作用力大、分子刚性大。木器柔性底材(天然薄木等)强度低、易开裂[11],可以使用机械性能强的热熔涂料提升强度。

3 结 语

本研究合成了一系列PUR 热熔涂料,并综合考虑熔融黏度、表干时间、热性能、漆膜性能及机械性能等因素,选定R值为1.8,Dynacoll7150 的质量分数为20%。根据具体应用需求,再对PBA3000 与PHA3500 的比例进行调整,可得到满足要求的表干时间和熔融黏度。

此PUR 热熔涂料合成工艺简单、熔融黏度低、表干时间短、机械性能强,且漆膜性能均达到各类木器涂料标准规定的技术指标要求,可以一定程度上代替溶剂型及水性木器涂料,具有较好的应用前景。