锚链提升器水平液压管内气泡流型及其对边界层速度梯度影响分析

李文华, 隆 利, 刘羽佳, 周性坤, 林珊颖, 葛杨元

(1. 大连海事大学 轮机工程学院, 海底工程技术与装备国际联合研究中心, 辽宁 大连 116026;2. 南通力威机械有限公司, 江苏 如皋 226500)

引言

液压系统通常要求响应快、定位准,而实际油液中既含有溶入的气体,也含有游离于液压油中的气体;当液压系统外负载波动时,液压油压力也会发生脉动,从而导致系统内的气体膨胀或收缩,引起管路出现振动噪声或执行机构工作异常,同时也会造成液压系统出现低速爬行的现象,这对于船舶的安全运行有极大的潜在威胁[1-4]。

针对液压油的空气污染及其预防诊断等问题,刘哲旭等[5]通过AMESim仿真平台建立了机电液一体化的起落架收放系统仿真模型,并通过仿真计算得出了节流孔阻塞、系统混入空气、油液泄漏和机构磨损等故障参数对起落架收放性能的影响;刘军[6]利用AMESim仿真软件建立高空作业液压系统仿真模型,并对其工作原理和压力调节特性进行仿真和分析;然而,以往研究大都通过宏观参数或表征,例如温度、压力或噪声等来判断管路污染,不能准确有效的反映故障信息。YANG Kun等[7]阐述了液压油监测技术的内涵、方法、仪器和液压油监测的基本原理,从船舶液压系统的2个故障实例阐述了液压油监测技术的可行性和重要性,但是并没有对液压油监测方法进行研究。

目前针对液压油与空气混合液的各参数的研究主要有:通过构造流体中压力、温度和含气量的函数建立数学分析模型[8];分析不同空气体积分数下液压油属性的动态变化对液压系统的动力学影响[9];但是,以上研究依然未能提出如何利用函数对液压油空气污染进行有效解决的办法。

针对液压系统故障类型及诊断的研究方法主要有故障树[10]、动态GRNN模型[11]、BP神经网络[12]等。这些方法大都是对液压系统进行故障信号特征提取,主要是针对单一的液压系统元件的固定部位进行信号提取,但是依然不能有效识别特定的污染情况。为从宏观视觉上直接感受液压系统的工作过程,金美华等[13]通过分析基于故障树的船舶起货机液压系统故障模型,计算起货机液压系统各关键元器件的故障发生概率,最后利用MATLAB对船舶起货机液压系统的工作过程进行建模仿真;但是,并没有对液压系统过程中故障工况进行单独模拟。

为通过边界层微观参数来判断液压系统宏观的空气污染状况,本研究针对水平液压管路的边界层,通过仿真和实验手段,对两相流动中气泡的流型进行了分析,探究气泡对边界层速度梯度的影响规律。为将来微机电系统(Micro-Electro Mechanical Systems,MEMS)传感器监测技术引入船舶液压系统监测中做理论支撑。

1 管路模型及网格划分

1.1 物理模型

选取实验室锚链提升器液压系统管路建立仿真模型,如图1所示为模型的局部放大图,管路长1 m,直径16 mm。采用ANSYS ICEM软件对网格进行结构化网格划分。管路左端为气泡-液压油混合物入口,右端为混合物出口。液压油型号选取L-HM46号,其参数如表1所示。

表1 L-HM46号液压油部分参数Tab.1 Partial parameters of L-HM46 hydraulic oil

1.2 数学模型

根据如表2所示的锚链提升器液压系统参数,分析计算得到的管路流速为1.24 m/s,考虑气泡受到的曳力以及表面张力,设定管路左边为速度入口,管路右边为压力出口,选择瞬态求解器进行求解。

表2 锚链提升器液压系统参数Tab.2 Hydraulic system parameters of anchor chain lifter

再根据文献中雷诺数经验公式[14]算得雷诺数为431,可选用层流模型。层流模型遵循流体学三大表达式:质量守恒方程、动量守恒方程和能量守恒方程[9]。针对气液两相流情况,可选用欧拉两相流模型[15],求解的双流体方程如下:

第k相的连续性方程:

(1)

第k相的动量守恒方程:

(2)

式中, ▽ —— 散度

mpk——k相的质量,kg

υk——k相的气相流速,m/s

αk—— 第k相的体积分数,%

τk—— 第k相的剪切应力

p—— 压力,Pa

FL,FVm—— 升力和虚拟质量力,N

1.3 网格无关化验证

为了验证本研究中使用的计算流体力学方法的准确性,通过对不同精度的网格收敛情况进行研究,如表3 及图2所示,D为管路直径,d为直径上点的位置,随着网格的精度增加,断面速度最大偏差不断减小。当网格数少于356643时,最大速度偏差大于3.81%,当网格数大于604395时,最大速度偏差约为0.30%,当网格数大于1007607时, 最大速度偏差保持为0.30%;根据比较,可以发现具有604395个网格数的网格质量为直管情况提供了足够的数值精度。

2 仿真与实验分析

2.1 不同时间点的气泡流型分析

从入口处设置2个半径均为0.5 mm的气泡,研究2个气泡在不同径向距离上的流型变化规律。如图3所示,2个气泡的初始位置分别位于径向6.0 mm和7.5 mm处。

气泡随时间分布情况如图4所示,0.1 s时,气泡随着液压油流动方向运动,靠近管壁的气泡A受到曳力作用以及液压油边界层剪切应力的作用开始产生形变,形成条状气团,由于靠近管壁的液压油流动速度相对于管中心的流动速度低, 导致气泡A相对于气泡B流速慢。气泡B由于稍远离壁面,受边界层剪切应力作用较小,产生较小的形变,且流动速度较气泡A快。可以看出气泡B有进一步分离的趋势。

表3 不同网格数下断面速度最大偏差Tab.3 Maximum deviation of cross-sectional velocity with different grid numbers

图2 出口截面在无量纲径向距离d/D上断面速度变化Fig.2 Variation of cross-sectional velocity at dimensionless radial distance d/D in exit section

图3 初始位置气泡位置示意图Fig.3 Schematic diagram of bubble position at initial position

图4 气泡随时间分布情况Fig.4 Distribution of bubbles with time

如图4所示,0.2 s时较0.1 s时气泡A,B在边界层和曳力的作用下拉得更长,且出现分离的情况。另外,由于气泡密度相比液压油密度小,气泡A,B均有向上层壁面靠拢的趋势。气泡上下两侧由于速度差引起的压差会产生一个升力,由于气泡在流动中受到的升力过小,在仿真中设置升力模型与否并不影响仿真结果,因此不需要考虑升力。

此外,从图4中0.3 s以后的气泡流型可以看出,由于空气在液压油中受到密度差带来的浮力作用,随着时间的变化,气泡A,B逐渐趋近于壁面,且由于受到边界层的剪切应力作用,气泡形变更加明显,完整的气泡被冲击成为多个条状气团。

以上分析可知,气泡在液压油中流动的流型变化规律:不同径向方向的气泡受边界层速度梯度的影响不同,越靠近管路壁面,气泡的移动速度更慢,变形程度更严重;随着时间的增加,气泡更靠近上管壁,且更容易被分离成更小的条状气团。

2.2 气泡流型实验分析

根据锚链提升器液压系统,搭建了1个液压子系统,系统原理如图5所示。系统由液压油-气回路模块和非接触识别模块组成,液压油回路模块由液压泵、透明管路、单向阀、油箱等组成;非接触识别模块由光纤传感器和高速摄像机组成。

针对水平液压管内气泡的流动形态的仿真研究,为了进一步验证仿真的准确性,通过高速摄像机观测对比实验与仿真的结果。

图6显示的是仿真与实验获得的气泡流动形态对比图,从图6b中可以看到,气泡进入管道后出现在上管壁,且呈现出要分离的状态,这与仿真得到的气泡分布图6a基本一致,总体的流动趋势相同,只是实验结果比仿真结果更靠近管壁。值得注意的是,由于不能精准控制气泡的大小,实际实验过程中注入的气泡会比仿真的气泡体积偏大。因此仿真与实验得到的气泡所受到的壁面边界层速度梯度导致的剪切应力会有所不同。此外,不同体积气泡在液压油中受到的浮力也不相同,气泡与液压油之间的滑移速度也不相同。这也能解释仿真与实验得到对比结果的差异。

图7显示的是不同大小气泡进入管路后的流动形态, 从图中我们可以看到不同大小的气泡最终靠近管路上壁面,与仿真结果的趋势吻合度较高。由于实验条件的约束,液压系统的压力仅有0.8 MPa,远远达不到仿真条件下的压力,因此在气泡的变化上暂未有进一步的流动形态研究。

1.液压油泵 2.注气装置 3.反射式光纤传感器 4.高速摄像机5.液压马达 6.单向阀 7.液压油箱 8.滤器图5 实验系统原理图Fig.5 Schematic diagram of experimental system

图6 仿真与实验气泡对比图Fig.6 Comparison of bubbles obtained from simulation and experiment

图7 不同大小气泡进入管路后的流动形态Fig.7 Flow pattern of different size air bubbles after entering the pipeline

3 气泡对边界层速度梯度G的影响分析

3.1 数据提取点位的选取

为了更好地模拟传感器提取管路数据,且能更快速检测到数据的异常,在分析提取数据时,应选择合适的数据提取点位。

在研究单个气泡的流动状况前提下,管路截面上气相的体积分数可间接反映气泡的大小。因此,可根据气相体积分数随着时间递增在轴向距离上的变化来确定合适的监测位置。从图8可得到,在总流动时长1.5 s内,随着时间的递增,径向各横截面的气相体积分数随着管路轴向距离x的增加而减小。所以分析得到单个气泡在距离入口0.05 m处截面气体体积分数最大。

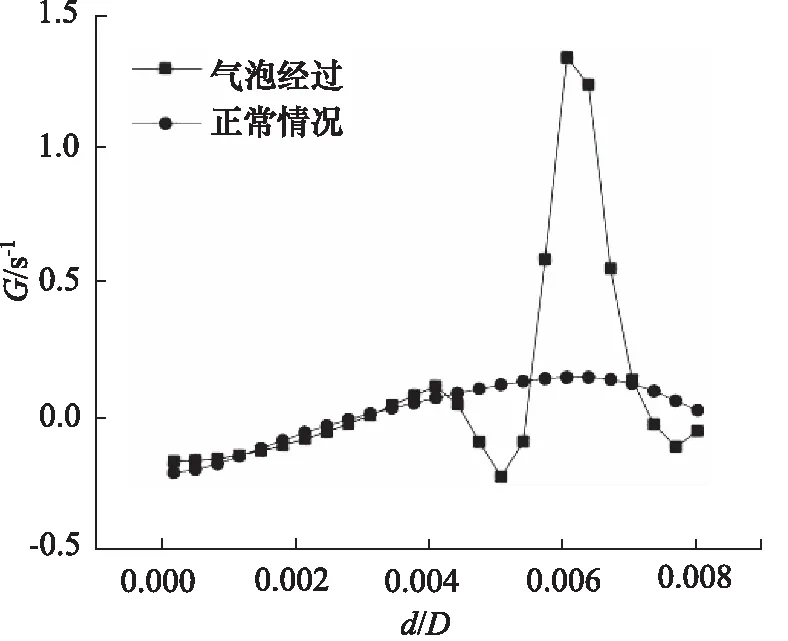

因此为了快速及时地监测管路空气污染状况,应定点提取管路轴向方向距离管路入口位置处G数据,其中G=du/dr。此次工况可分析气泡在经过轴向0.05 m截面时G的变化。

3.2 气泡对液压油边界层G的影响分析

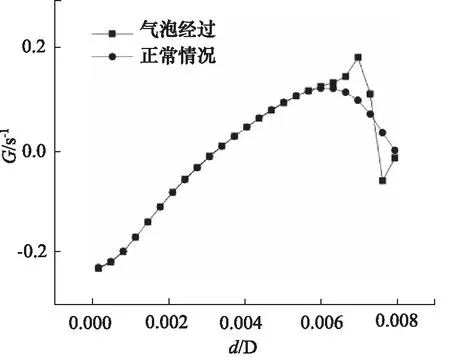

如图9所示,0.1 s时,单个气泡B在轴向距离入口0.05 m处,此时液压油在管路径向Y方向沿X轴的G变化波动较大,主要体现在气泡所处位置,即在径向方向0.006 m处,说明液压油此时G受到单个气泡的影响较大。

从图10中可以看出,0.2 s时,在管路径向方向沿X轴G的变化波动仍然在径向Y方向0.006 m左右,与前0.1 s不同的是,此时G的变化规律符合边界层G

图8 气相体积分数随着时间在轴向距离上的变化Fig.8 Variation of gas phase volume fraction with time over axial distance

图9 0.1 s时气泡对边界层G的影响Fig.9 Effect of bubbles on boundary layer velocity gradient at 0.1 s

图10 0.2 s时气泡对边界层G的影响Fig.10 Effect of bubbles on boundary layer velocity gradient at 0.2 s

变化规律,只是在气体所处位置,径向方向的G较正常值有波动,且呈变小的趋势。同时对比可知,这种趋势越来越靠近0.008 m处,即液压管路上壁面,说明气泡在运动过程中会逐渐靠近壁面,同时气泡速度在剪切应力和曳力的作用下会变慢。

从图11中可以看出,0.3 s时,管路沿X轴的G变化波动在径向方向0.007 m左右,相比较0.2 s时状态来说,气泡对液压油速度梯度的影响越来越趋近于管路壁面。

图11 0.3 s时气泡对边界层速度梯度的影响Fig.11 Effect of bubbles on boundary layer velocity gradient at 0.3 s

由于气泡随液压油流动,在0.3 s后未观测到定点位置处气泡对液压油边界层G影响,因此在0.3 s内就可及时察觉到液压管路进入气泡的异常情况。

通过以上分析可得到,在定点位置,气泡对液压油边界层G的影响随时间的增加而变小。因此可以在0.1 s左右,在管路入口不远处监测到相对较大G的变化并以此判定液压油管路受到空气污染的变化。根据分析可知,当气泡仍处于圆球状时,影响比发生形变呈长条状后更为剧烈。

3.3 不同直径气泡对直管液压油边界层G影响分析

通过提取定点位置不同直径的气泡对直管边界层G的变化数据进行分析。从图12中可以得到,随着气泡直径的增加,边界层G的变化趋势越明显,变化峰值也越来越高,这是由于随着气泡的直径越大,受到液压油边界层内的剪切作用力增强,气泡四周的速度变化也更剧烈,从而对液压油边界层G的影响更为剧烈。而当气泡直径为0.01 mm时,通过仿真发现其对边界层G的影响很小,几乎可忽略。因此可以得出,当利用监测边界层G变化的方式来检测液压油空气污染时,可能面临监测不到直径小于0.01 mm的气泡的情况。当气泡在0.05 mm以上时,其影响程度不断增加。

图12 不同直径气泡对直管边界层G的影响Fig.12 Effect of different diameter bubbles on velocity gradient in straight tube boundary layer

3.4 基于SPSS的气泡对液压油边界层G影响回归曲线分析

利用社会科学统计软件包(Statistical Product Service Solutions,SPSS)对不同直径气泡作用下的边界层G变化峰值进行分析,对其影响回归曲线进行估计,如图13所示。

图13 回归曲线估计的对比Fig.13 Comparison of regression curve estimates

通过对比线性、对数、二次和三次4种回归方程,可以看到对数函数的R平方值(可决系数)达到了0.956,虽然小于拟合三次函数的R平方值,但是统计学上通常认为当R平方值大于0.9,模型对所测数据的解释能力就足够强。结合显著性的分析,对数函数的显著性小于0.05,证明对数函数模型的拟合优度更好。

因此,对数函数拟合曲线更为符合所得到的液压直管气泡直径与边界层G发展趋势规律。其回归数学模型为:

P(d)=1.688+0.34×log(d)

(3)

其中,P(d)代表G变化峰值,d代表气泡直径。

4 结论

本研究提出了通过监测边界层速度梯度G变化来反映液压系统空气污染状况,仿真结果表明:

(1) 通过对16 mm液压管路边界层速度梯度G和气泡之间的关系进行仿真和实验研究,发现气泡在不同径向位置上受边界层的影响不同,气泡的形态变化随时间的增加而变得越剧烈,由于受到边界层壁面剪切力影响,随着液压油流动气泡沿管路上壁面流动且被冲击为小气泡;

(2) 在确定合适数据提取点后,对定点位置的气泡对边界层速度梯度G的影响进行提取分析,发现两者之间的影响与时间成反比关系。仿真表明:当有气泡存在时,极短时间内就能在定点位置监测到相对较大的速度梯度G变化,从仿真角度说明了通过传感器测得边界层速度梯度G变化规律从而监测液压系统空气污染是可行的;

(3) 对不同直径的气泡对边界层速度梯度G影响分析发现,随着直径的增加,边界层G的变化峰值越大。其中,当气泡小于0.01 mm时,对边界层G的影响很小。若气泡直径小于0.01 mm,在利用监测边界层G的变化来判断液压系统管路空气污染的状况时,会存在难以识别的情况;

(4) 仿真研究会将边界条件理想化以得到单一情况的数值解析解,进一步的研究应注重实际系统试验来验证仿真的准确性。