车身冲压件厚度补偿缺陷的分析与改进

龙曲波 唐大庆

(东风实业有限公司,武汉 430056)

1 前言

组成轿车车身壳体的薄板冲压件具有复杂的空间曲面,曲面上的每一处点都有与之对应的空间三维坐标值,此曲面在电脑软件中呈现的是一个没有厚度的理想曲面,也称之为数字化定义面。薄板冲压件有厚度,对其进行测量或加工前要根据实际情况在程序中对数字化定义面进行厚度补偿,只有经过厚度补偿的操作才能得到正确的结果。如果补偿失误会导致车身几何尺寸超差,车身制造中把这种人为失误导致的缺陷叫做人为尺寸缺陷。

2 车身冲压件的厚度补偿

2.1 厚度补偿方向

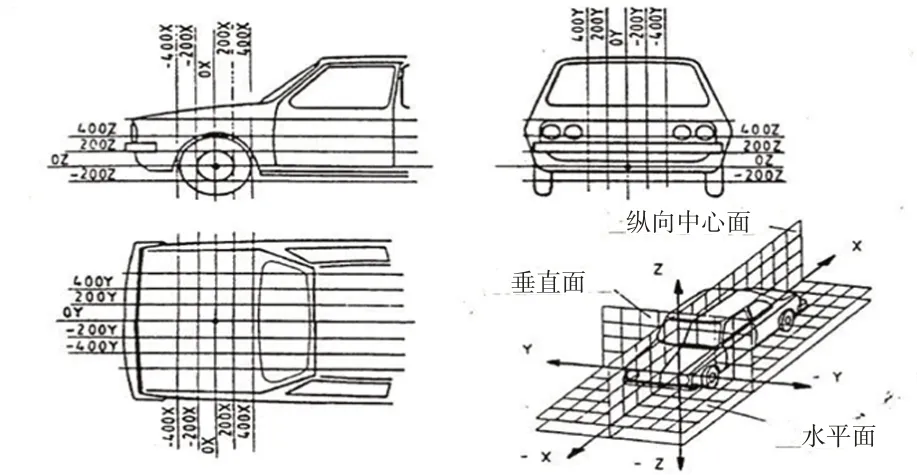

厚度补偿方向规定从数字化定义面指向非数字化定义面,并由设计师标注在图纸上,其标注方式为坐标标识加正号或负号,外覆盖件从外向内补偿,车身内部件由内向外补偿。这种规定方便扫描模型制作数字化定义面。如:发动机罩外板、顶盖、行李箱外板标记为Z-,前围挡板为X+,尾门外板为X-。关于对称件的厚度补偿方向,规定被对称侧(镜像件)与对称侧(镜像件原型)厚度补偿方向相反,即如果图纸规定右侧围外板厚度补偿方向为Y-,则镜像件左侧围外板厚度补偿方向应为Y+。厚度补偿的正负值以汽车坐标系方向为基准(图1),且一旦确定了厚度补偿方向也就确定了数字化定义表面,即厚度补偿起点表面为零件数字化定义面。

图1 汽车坐标系

2.2 厚度补偿的规则

冲压钣金件实体零件有2 个面,1 个是数字化定义面,另1 个是非数字化定义面。厚度补偿与非数字化定义面有关,只有涉及到非数字化定义面的测量或加工才会做厚度补偿。厚度补偿视具体情况分为正、零、负3 种补偿状态[1]。

2.2.1 厚度补偿为正补偿

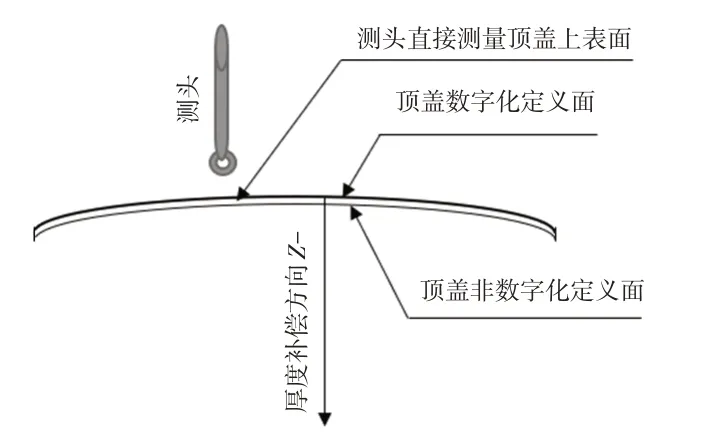

以顶盖3D 测量为例,当被测零件表面是顶盖内表面非数字化定义面时,规定测头测量的前进方向与数字化定义方向相反为正补偿(图2)。例如设顶盖理论厚度1 mm,顶盖测量点外表面坐标值为Z1100(为简化叙述略去XY的坐标值),则内表面为Z1099,数字化定义方向为Z-,假设顶盖厚度实际为1 mm,顶盖面实际测量点比坐标理论值低0.4 mm。测头测量顶盖内表面,测得值为Z1098.6,如果没有厚度补偿,程序会用这个测量结果与理论值Z1100 比较,误认为顶盖低1.4 mm,给出此测量点实测值比理论值低1.4 mm 的结论,实际顶盖仅低了0.4 mm。有了厚度补偿,测量的值虽然是Z1098.6,但软件计算该点的值时会在数字化定义面与被测量面之间自动加一个厚度1 mm(正补偿),帮助测头虚拟前进1 mm 到数字化定义面,用这个补偿后的测量值与Z1100 比较,从而认为该数字化定义面的测量值是Z1099.6,确定顶盖测量点相对于理论值低0.4 mm。

图2 顶盖倒置测量

2.2.2 厚度补偿为零补偿

当测头直接测量顶盖上表面数字化定义面时(图3),不需要补偿厚度。

图3 顶盖正置测量

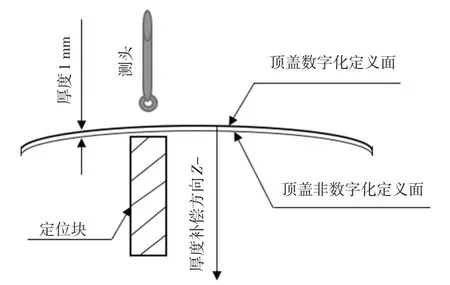

2.2.3 厚度补偿为负补偿

同样是零件非数字化定义面的测量(一般指测量定位块而不是测量冲压零件),规定测头测量的前进方向与数字化定义方向相同为负补偿(图4)。例如,设顶盖厚度为1 mm,顶盖测量点上表面坐标值为Z1100,则下表面坐标值为Z1099,假设定位块比理论值低0.2 mm,测头从上向下穿越数字化定义面(测定位块时没有顶盖零件)测量顶盖内表面的定位块时,得到Z1098.8,如果没有厚度补偿,程序会用测量结果与理论值Z1100 比较,误认为定位块低1.2 mm,给出此测量点实测值比理论值低1.2 mm 的结论,实际定位块仅低0.2 mm,有了厚度补偿1 mm,实测值虽然是Z1098.8,但软件计算该点的值时会在数字化定义面与被测量面之间自动去除一个厚度1 mm(负补偿),帮助测头虚拟后退1 mm 到数字化定义面,从而认为该数字化定义面的测量值是Z1099.8,用这个补偿后的测量值与Z1100 比较,确定该定位块表面仅比理论值低0.2 mm。

图4 顶盖正置测量

一般情况下,零件非数字化定义面的测量需要补偿厚度,测量冲压零件时需要做正补偿,测量夹具、检具定位块时需要做负补偿。

3 与厚度补偿相关的车身几何尺寸缺陷的分析及改进

常见的导致冲压件几何尺寸缺陷的原因有模具磨损、材料回弹、运输磕碰变形,此外,还存在因厚度补偿失误导致的几何尺寸缺陷,它是人为尺寸缺陷。通过分析3D 测量报告能够发现这些缺陷与常见的冲压件几何尺寸缺陷之间的不同,其缺陷符合厚度补偿失误而出现的以厚度倍数为误差的特征。

用数字化定义进行3D 测量的对象分为2 类,一类是汽车零件,即覆盖件、内板件、骨架件等,另一类是夹具、检具、样架、检验样架等工装。

厚度补偿分为3 种状情况:冲压件测量补偿、车身工装测量补偿、CNC 加工补偿。

a.冲压件的测量:对于数字化定义面是零补偿,非数字化定义面是正补偿;

b.工装测量:如果数字化定义面与定位面重合是零补偿,如果定位面是非数字化定义面则是负补偿;

c.车身工装加工:如果加工面是数字化定义面不需要补偿,如果是非数字化定义面就需要补偿厚度,由数控加工编程员沿厚度补偿方向(一般为进刀方向)增加一个厚度。要注意镜像件厚度补偿的方向与镜像原型相反,CNC 编程员要牢记左右对称件存在补偿方向相反的这一特性。

下面举2 个运用厚度补偿知识分析测量报告并根据异常数据找到缺陷源头的例子。

3.1 测量基准的错误补偿导致人为尺寸超差

某车型车身焊接总成3D 测量报告显示,车身后部部分Z向尺寸普遍偏低,侧围、顶盖后部Z向实测值与理论值相比均偏低约1.5 mm,分析是地板后部相对于侧围、顶盖升高1.5 mm 所致。

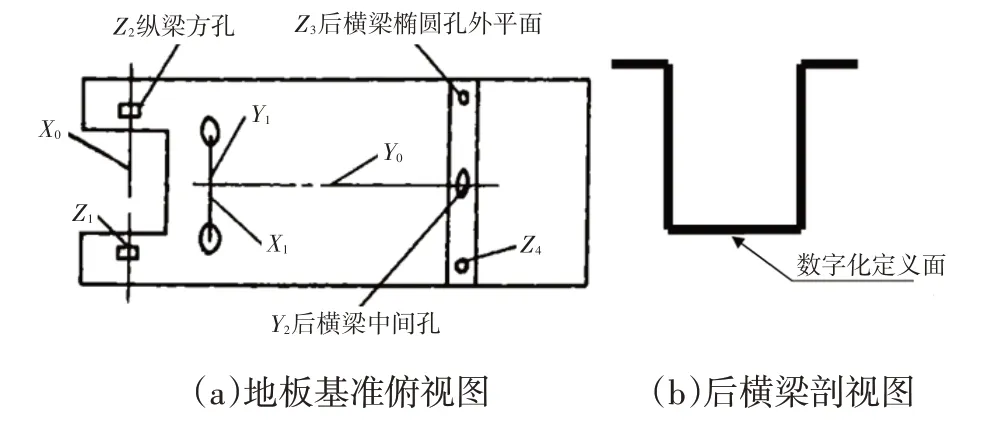

地板后横梁(槽型件)既是测量基准也是定位基准(图5),从车身测量基准可知,当2 个测量基准Z3、Z4 偏高则会导致上述侧围后部整体Z向偏低。经查后横梁的厚度补偿方向设计为Z+,即槽型件底面的下表面是数字化定义面,定义值为Z=273 mm,厚度1.5 mm,后横梁上表面为Z=274.5 mm,地板后横梁左右定位块Z向设计尺寸应为Z=273 mm,但定位块的定位面实际尺寸为Z=274.5 mm,即定位块比正确位置高一个厚度。原因是数控加工定位块定位面时编程员没有仔细分析是否需要进行厚度补偿,看图纸Z+就盲目增加厚度补偿1.5 mm,实际应该是0 补偿,因此地板后部被向上抬高了1.5 mm。改进措施:将定位块铣去1.5 mm,地板恢复正确位置,车身测量结果显示消除侧围、顶盖后部Z向值偏低1.5 mm 的缺陷。如果仅仅根据3D 测量报告去逐点整改超差点,将会误入歧途并导致更大的错误。

图5 车身地板测量基准

3.2 侧围锁扣加强板相对于侧围外板错孔

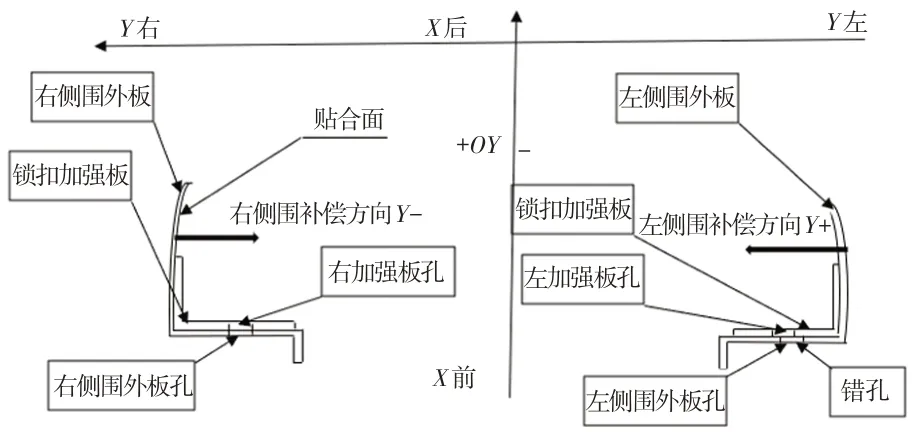

某车型投产后左侧围锁扣加强板紧固螺钉孔与侧围外板装配孔发生错位(图6),外板堵住加强板锁扣螺母孔,导致螺钉无法穿孔装配锁扣。右侧围没有堵孔,仅左侧围有该缺陷。冲压、检验、设计、焊装等部门经过自查均没有发现导致零件超差的问题,但合装后的每台侧围总成均有堵孔缺陷,需要返修才能装配锁扣。

图6 左右侧围门柱水平剖面示意

首先从“人机料法环”5 方面入手分析缺陷成因:人,操作规范,遵守工艺规程;机,模具、夹具、检具均合格并附有检测报告;料,材料检验合格,零件几何尺寸检查合格;法,工艺成熟,右侧没有堵孔缺陷,仅左侧有堵孔缺陷,若工艺有问题右侧也应堵孔;环,环境正常,未见导致堵孔缺陷的因素。

上述5 项常规检查并未找到堵孔要因,导致长期存在堵孔缺陷。

采用排除法再次分析左侧堵孔缺陷:人的因素可以排除,因为右侧没有该缺陷;机的因素不能排除,因为左侧工装是按右侧拷贝的,不排除拷贝失真;料的因素不能排除,因为左侧零件是按右侧拷贝的,不排除拷贝失真;法的因素可以排除,因为右侧没有该缺陷;环的因素可以排除,因为右侧没有该缺陷。

再次分析“机与料”的因素,在右侧没有缺陷的情况下,只有“机”错了才会有“料”的错误,因此排除“料”的因素,只剩下“机”的因素。夹具,不存在问题,因为2 个零件自然状态下贴合就错孔;检具,锁扣加强板是进口检具,有检验合格报告,但国内未复测验证。

现场调查发现,左侧围外板3D 测量锁扣孔的位置正确,排除左侧围外板零件问题。左锁扣加强板在检具上检查孔位合格,但加强板与侧围外板配合时两者错孔,判断加强板孔位符合检具但不符合理论值,推测检具相应孔位也不符合理论值,即不合格的检具生产出符合检具要求的零件,这个实际不合格的零件被贴上合格标签装在侧围外板上最终导致错孔。

从以上分析得出结论:需要复测加强板检具。

经过对加强板检具的3D 测量,发现检具上与侧围板内侧Y向贴合的加强板贴合面到锁扣螺母孔的距离偏大1.3 mm。造成1.3 mm 误差的原因是加工检具定位块的定位面时(即与左侧围外板内侧Y向的贴合面)做了错误的厚度补偿。右侧围外板数字化定义厚度补偿方向为Y-,左侧围外板镜像右侧数字化定义,其厚度补偿方向应是Y+,即向左补偿厚度,但CNC 编程员沿用右侧围外板图纸的Y-厚度补偿方向,对左加强板检具定位面也按Y-的方向向右做了错误的厚度补偿,侧围外板厚度0.65 mm,反方向向左补偿厚度会导致加强板贴合面产生2 倍厚度的误差,即1.3 mm,所以错孔1.3 mm。至此,找到堵孔原因,更改检具,生产真正合格的加强板,消除了堵孔缺陷。

4 结论

为避免冲压件厚度补偿中出现人为尺寸缺陷,在输入厚度补偿值之前,操作人员要按下列注意事项检查厚度补偿的正确性。

a.判断作业对象是数字化定义面还是非数字化定义面,厚度补偿仅涉及非数字化定义面,不得对数字化定义面做厚度补偿;

b.厚度补偿方向规定从数字化定义面指向非数字化定义面,数字化定义面是厚度补偿方向的起点,厚度补偿方向确定后,再根据汽车坐标系的方向来确定正负号,与坐标系正方向相同规定为“+”,与坐标系负方向相同规定为“-”;

c.冲压件非数字化定义面的测量或加工需要做厚度补偿:测量零件时用正补偿,测量定位块时用负补偿,CNC 加工定位块时根据厚度补偿方向增加一个厚度值;

d.镜像零件的厚度补偿方向与镜像原型的厚度补偿方向相反,镜像件不得套用镜像原型的厚度补偿方向;

e.分析测量报告时,如果测量报告显示一批测量点向同一方向偏移同一数值,要考虑到厚度补偿失误引发的测量基准的偏移。