萜烯树脂对车用发动机表面防护蜡性能的影响

潘良 高健 周宪民 王升 吴士学 李滢璐

(沈阳帕卡濑精有限总公司,沈阳 110042)

1 前言

2020年,我国车用发动机产量已达到2237×104台,发动机作为汽车动力源,其运行状态直接关系到汽车的行驶稳定性及安全性,而汽车发动机表面锈蚀情况较为常见,缩短了发动机使用寿命,针对这种情况,汽车主机厂会在发动机表面喷涂表面防护蜡,用于隔绝水汽,提升发动机表面抗腐蚀能力[1]。现阶段,一些品牌的发动机表面防护蜡使用过程中,经常发生蜡膜高温开裂以及附着力差问题,难以对于发动机表面实现长效防腐[2]。为了解决这些问题,部分防护蜡厂家会在发动机表面防护蜡体系中添加增粘树脂,利用树脂增粘作用提升蜡膜致密性,进而增强发动机表面防护蜡附着力、耐高温等性能。

萜烯树脂作为当前应用较多的增粘树脂之一,其主要通过天然松节油精加工制备而成,是利用弗克氏催化剂作用,由松节油a-蒎烯或β-蒎烯阳离子聚合形成的线型聚合物,热稳定性好,耐酸碱及抗老化性能优异,对各种合成物质有良好的相溶性,而且价格低廉,已大量应用在涂料及黏合剂等诸多领域[3]。

但现阶段,萜烯树脂对于发动机表面防护蜡性能的影响研究少见报道,因此本文以环保溶剂油D60 与D40 复配使用为基础,研究不同质量分数萜烯树脂对于发动机表面防护蜡性能的实际影响。

2 试验部分

2.1 试验原料

CC-1250:轻质碳酸钙,南海中博;聚乙烯蜡:EL-WAX,泰国SCG;热塑性弹性体:SBS(苯乙烯与丁二烯的嵌段共聚物),燕山石化;萜烯树脂:SJY-T120,三江源化工;防锈剂:氧化石油脂钡皂T743、石油磺酸钡T701,锦州圣大;防沉剂:CLA-40,德国BYK;纳米铝粉:CB-Al01,上海昌贝。上述试验原材料均为分析纯。

2.2 表面防护蜡制备工艺流程

2.2.1 预分散体制备

首先,高速搅拌轻质碳酸钙与D60 混合液,搅拌时间30 min,转速1500 r/min,保持转速,依次投加纳米铝粉、CLA-40,投料间隔10 min,原料投加完成后,继续保持转速搅拌30 min,搅拌均匀,备用。

2.2.2 表面防护蜡制备

表面防护蜡原液制备过程中,先在反应釜中投入D60、D40,复配比例为4∶1,然后开启高速搅拌,转速为800 r/min,升温至110~120 ℃,依次投加聚乙烯蜡、SBS、萜烯树脂、氧化石油脂钡皂T743及石油磺酸钡T701,投料间隔为30 min,待上述原料完全溶解后,再投加预分散体,保持转速搅拌120 min,搅拌均匀后放料。

2.3 主要性能测试

产品性能测试方法具体见表1 所示。

3 结果和讨论

实际发动机表面防护蜡使用过程中,萜烯树脂质量分数变化会直接影响到附着力、耐盐雾性能、粘度、表面粘性以及耐高温性等性能指标,而具体影响程度则需重点评价。

3.1 萜烯树脂对发动机表面防护蜡附着力的影响

发动机表面防护蜡喷涂后,为了确保蜡膜长时间高温条件下不出现断裂、脱落情况,对蜡膜附着力要求高,需保证蜡膜与发动机表面始终保持良好贴合状态,避免蜡膜脱落,影响发动机表面防锈能力。而对于萜烯树脂来说,其不同质量分数对于蜡膜附着力的实际影响需要重点评价,相关试验数据见表2 所示。

表2 不同树脂质量分数对表面防护蜡附着力的影响

从表2 中可以看出,随着萜烯树脂质量分数增加,防护蜡附着力总体呈现增加趋势,其中萜烯树脂质量分数由0%增加至8%时,蜡膜附着力无明显变化,附着力为2 级,而树脂质量分数由8%增加至12%时,蜡膜附着力明显增加,从2 级提升至1 级,这说明随着树脂质量分数增加,蜡液浸润性随之增加,蜡液分子与底材能够紧密接触而吸附,并可有效排出蜡液表面的吸附气体,减少吸附界面空隙率,具体表现为蜡膜与底材之间的层间附着力明显增加。

3.2 萜烯树脂对发动机表面防护蜡耐盐雾性能的影响

耐盐雾性能好坏直接关系到发动机的使用寿命,因此需评估不同萜烯树脂质量分数发动机表面防护蜡的耐盐雾性能,数据如图1 所示。

图1 不同树脂质量分数对表面防护蜡耐盐雾时间的影响

由图1 可以看出,萜烯树脂质量分数由0%增加至16%,蜡膜耐盐雾时间显著增加,当树脂质量分数达到16%,耐盐雾时间达到1446 h,这是因为随着发动机表面防护蜡体系中萜烯树脂质量分数增加,改性聚乙烯蜡分子周围萜烯树脂分子数量不断增多,由于萜烯树脂分子相互交联,蜡膜致密性增强,蜡膜耐盐雾时间显著增加。但当萜烯树脂质量分数增加到一定程度时,蜡液体系中石油树脂成为主相,表现为蜡膜脆性增加,干膜表面裂痕数量增多,这样会缩短蜡膜的耐盐雾时间。

3.3 萜烯树脂对发动机表面防护蜡粘度的影响

发动机表面防护蜡使用过程中,为了确保喷涂雾化效果,其防护蜡液粘度需控制在1500~2500 mPa·s,而萜烯树脂质量分数不同,蜡液粘度也不相同,因此本试验重点评估不同萜烯树脂质量分数对于表面防护蜡粘度的影响,结果如图2所示。

图2 不同树脂质量分数对表面防护蜡粘度的影响

由图2 数据可知,萜烯树脂质量分数由0%增加到20%过程中,蜡液粘度增长幅度较大,具体由820 mPa·s 升高至3280 mPa·s,这说明萜烯树脂与表面防护蜡体系兼容性好,随着萜烯树脂质量分数增加,其增粘作用更加显著,从而表现为表面防护蜡粘度大幅增长。同时,根据表面防护蜡粘度范围要求1500~2500 mPa·s,萜烯树脂质量分数需控制在12%~16%。

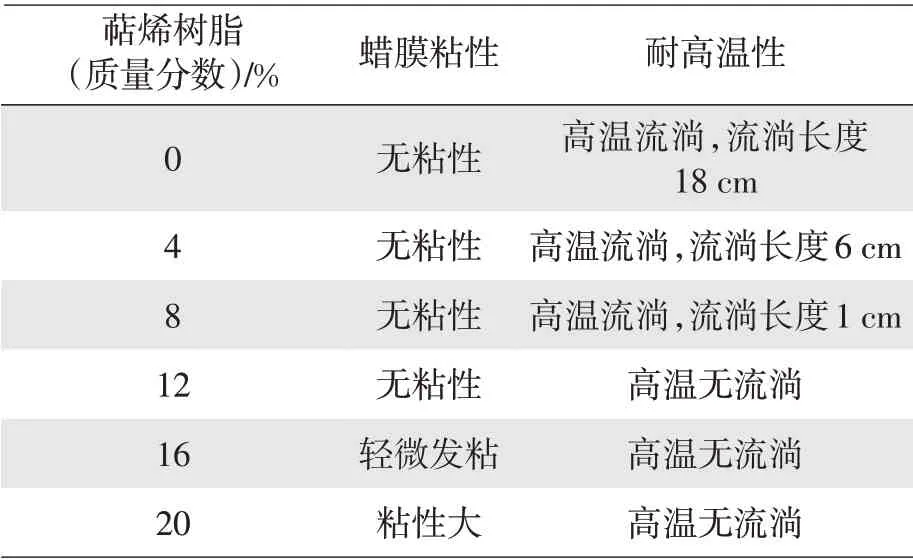

3.4 萜烯树脂对发动机表面防护蜡蜡膜表面状态及耐高温性的影响

通常发动机表面防护蜡喷涂干燥后,为了确保蜡膜整体防护作用,蜡膜不应出现高温发粘或流淌情况,因此需考虑高温条件下不同萜烯树脂对发动机表面防护蜡蜡膜表面状态的具体影响,具体使用不同萜烯树脂质量分数的表面防护蜡涂板(干膜50 μm)干燥24 h 后,120 ℃加热2 h,然后指触检测蜡膜粘性以及观察蜡膜耐高温情况。

由表3 数据可知,高温条件下,萜烯树脂质量分数为0%~12%,蜡膜表面无粘性,而树脂质量分数继续增加时,蜡膜粘性逐渐增大。这说明发动机表面防护蜡体系中,石油树脂质量分数较少时,其对于高温条件下蜡膜表面状态影响小,而萜烯树脂质量分数进一步增加时,树脂逐渐成为体系主相,萜烯树脂粘性明显增加。

表3 不同树脂质量分数对表面防护蜡蜡膜表面状态的影响

对于耐高温性来说,萜烯树脂质量分数为0%~8%,蜡膜存在高温流淌,而树脂质量分数继续增加时,高温无流淌,这是因为随着萜烯树脂质量分数增加,树脂分子链相互交联,对于周边改性聚乙烯蜡分子链实现有效束缚,从而表现为高温流淌长度逐渐减少,直至无流淌。

4 结束语

综上所述,不同萜烯树脂质量分数对于发动机表面防护蜡性能影响较大,其对于表面防护蜡性能影响主要表现如下。

a.萜烯树脂质量分数增加,表面防护蜡膜附着力相应增加,附着力可达1 级;

b.萜烯树脂质量分数增加,表面防护蜡耐盐雾时间呈现先增加后减少趋势,其中萜烯树脂质量分数为16%时,耐盐雾时间可达1446 h,能够实现对发动机的长效防护;

c.表面防护蜡原液粘度与萜烯树脂质量分数呈现明显关联性,根据粘度要求,萜烯树脂质量分数需控制在12%~16%;

d.高温条件下,萜烯树脂质量分数增加,蜡膜表面粘性逐渐增加,耐高温性能随之增强。