基于样车试制的3D打印应用研究

王科委 王昉

摘 要:本文首先介绍了3D打印的特点、优势及汽车行业竞争日益加剧对汽车设计及汽车研发精益化带来的深刻挑战。将3D打印技术引入样车试制的验证活动中,不仅可以支持汽车设计问题的快速验证,为汽车研发周期的压缩和精益助力,而且节省了后续硬模更改的费用,可大大降低汽车研发的成本。本文介绍了3D打印技术在样车试制过程的几个应用方向,包括样件、工装、人机验证等,最后展望了3D打印技术在样车试制及汽车研发、制造的应用前景。

关键词:3D打印 样车试制 汽车设计验证

Research on 3D Printing Application based on Prototype Car Trial Production

Wang Kewei Wang Fang

Abstract:This paper firstly introduces the characteristics and advantages of 3D printing and the profound challenges brought by the increasing competition in the automotive industry to automotive design and automotive R&D lean. The introduction of 3D printing technology into the verification activities of prototype car trial production can not only support the rapid verification of automobile design problems, but also help the compression and leanness of automobile research and development cycle, but also save the cost of subsequent hard mold changes, which can greatly reduce the cost of automobile research and development. This paper introduces several application directions of 3D printing technology in the trial production process of prototype vehicles, including prototypes, tooling, human-machine verification, etc. Finally, the application prospect of 3D printing technology in prototype car trial production and automobile R&D and manufacturing is prospected.

Key words:3D printing, prototype trial production, vehicle design verification

1 引言

随着科技不断进步,汽车行业也迎来了高速发展及电气变革,各种车企新势力如雨后春笋般蓬勃发展,车型更新迭代的速度也越来越快。相比而言,传统汽车研发周期一般需要3~5年,如此长的研发周期早已不适应客户对汽车个性化、智能化、定制化的需求,更加无法适应日益严峻的行业竞争环境。压缩车型研发周期,降低车型研发成本成为每个车迫在眉睫需要解决的的挑战与考验。不同于生产工厂的量产项目,样车试制车间每年的承接项目具有车型新,零件新、造车量少、工程变化量大等特点。作为汽车新车型量产前的最重要的环节之一,在样车试制过程中解决因产品研发周期压缩造成的零件缺失或零件并非最终设计状态、正常量产需提前验证工装定位策略、制造是否可以满足产品设计要求需要提前验证等问题,从而实现在试制过程中充分地验证产品设计并提前推动问题解决,最终推动并助力新车型顺利量产,成为样车试制的核心价值及职责所在。

3D打印技术正式因为制造周期短,制造成本低等特点,已经被越来越多的应用于汽车及样车试制过程中。3D打印技术作为增材制造技术,是工业4.0时代最具发展前景的制造技术之一,是一种基于离散堆积成形思想的新型成型技术,其原理是将计算机设计出的三维模型分解成若干平面切片,然后将打印材料按切片图形逐层制造叠加,最终堆积成完整的物体。与传统的等材制造及减材制造技术(例如铸、锻、焊、车、铣、刨等)相比,3D秉承“分层制造,逐层叠加”的核心原理,单次打印一体成型,打印过程中由设备控制工艺步骤及制造精度,无须人工操作,加工精度和复制性皆优于传统制造技术。采用3D打印技术,突破了传统的设计技术,打印技术不需要专门的模具和夹具,零件的形状和结构都不受其他约束,可以实现复杂拓扑结构成型,同时因为其成型原理可以省去模具的制作与准备,极大的降低了开发周期及开发成本。因此,3D打印技术正在越来越多地被应用于样车制造的各个环节:样件准备、工装制作、设计验证评估、制造评估等。

2 3D打印技术简介

3D打印技术种类繁多,发展迅速,因成型材料的不同,3D打印技术可分为金属3D打印和塑料3D打印。但因为金属3D打印仅能打印十几种金属,主要包括铝合金、钛合金、模具钢、钴铬合金、不锈钢、铁镍合金和铜合金金属等,而且因金属3D打印粉末材料技术壁垒较高、生产困难,导致市场产量不足,金属打印材料价格居高不下,目前主要主要应用于航空航天、模具制造等领域。而且,金属3D打印件需要对支撑件进行切割及二次加工,操作的繁杂性也限制了金屬3D打印的推广。塑料3D打印工艺根据成型工艺和材料的不同又有很多细分,经过多年技术发展和市场沉淀,逐渐形成了四种主流3D打印工艺:立体光固化技术(SLA-Stereolithography)、多喷头喷射技术 (Polyjet)、选择性激光烧结技术 (SLS-Selected Laser Sintering)、熔融堆积成型 技术(FDM-Fused Deposition Modeling)。2F9BFE54-AF23-4AFE-8214-4DCFAD7DB234

立体光固化技术以光敏树脂为原料,紫外激光按预定零件各分层截面的轮廓为轨迹对液态树脂逐点扫描,使被扫描区的树脂薄层产生光聚合反应,从而形成零件的一个薄层截面。当一层固化完毕,移动工作台,在原先固化好的树脂表面再敷上一层新的液态树脂以便进行下一层扫描固化。多喷头喷射技术类似于行式喷墨打印机。在成型截面上根据当前层的轮廓精确、迅速地喷射出一层极薄的光敏树脂(0.016mm)紫外光用以快速固化和硬化当前层的光敏树脂。每打印完成一层后,系统内的成型底盘将精确地下降0.016mm,如此反复,直至成型件的完成。选择性激光烧结技术采用CO2激光器(气体激光器)作能源,使用的造型材料为粉末材料。加工时,首先将粉末预热到稍低于其熔点的温度,然后将粉末铺平;激光束在计算机控制下根据分层截面信息进行有选择地烧结。一层完成后再进行下一层烧结,全部烧结完后去掉多余的粉末。熔融堆积成型 技术工艺是保持半流动成型材料刚好在熔点之上,材料为各种特性塑料。喷头将半流动状态的熔丝材料从喷头中挤压出来,凝固形成轮廓形状的薄层。每层厚度范围在0.025~0.762mm,一层叠一层最后形成整个零件模型。不同打印工艺的后处理工序也各不相同,可以根据工作场地及需求进行合理的选取。

3 3D打印工作流程

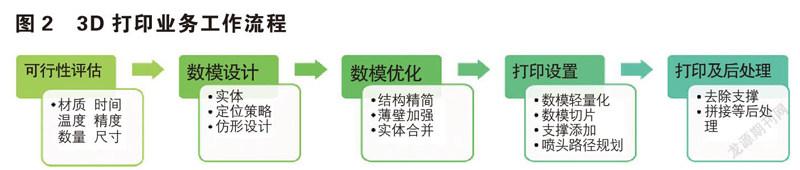

3D打印开始前,需要根据用户需求及应用场景选取相应的3D打印技术。一般使用3D打印技术完成一件产品需要经过四个步骤:数模设计、数模优化、打印设置以及后处理,具体流程如图2所示。

数模设计可以使用一般的数模建模软件(例如Pro/E、UG、Solidworks等),通过三维建模的方式设计目标产品3D模型;对已有物品的3D建模还可以通过3D扫描设备逆向生成三位模型,然后处理后形成3D打印模型。对已有的3D数模进行优化,例如对结构进行精简、薄壁加强以及对分离的实体进行合并处理等,可以保证数模的准确性及打印的精益性,保证后续打印切片的顺利完成。打印设置除了完成3D打印的数模切片外,可以设置数模打印的形式(实体打印、空心打印、结构加强等),同时可以优化支撑添加的结构、规划喷头的路径,实现最优化的打印设置。打印结束后,需要根据不同过的3D打印工艺去除支撑、做拼接等后处理。

4 3D打印应用于样车试制的案例介绍

4.1 3D打印快速样件

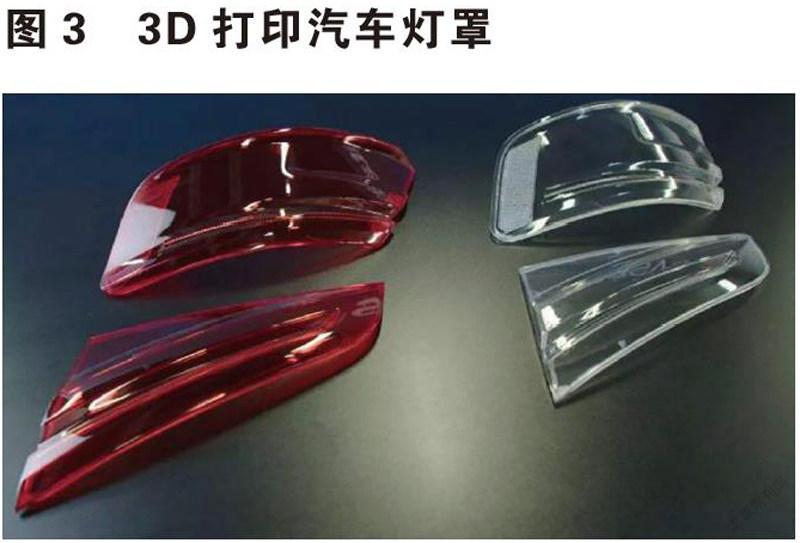

在样车试制过程中,因为开发及准备周期压缩或者产品设计变更等原因造成零件无法按时交付时,为了保证试制车辆的正常进度并对零件进行充分验证,可以通过3D打印技术准备快速样件支持样车的试制工作,3D打印技术响应快且成本低的特点显现得尤为明显(图3汽车灯罩的3D打印件)。设计阶段零件造型评估及评审需求,也可以通过3D打印零件来实现,减少了模具开发的等待周期,同时降低了后续模具修改的机率,从而推动新车型的快速高效量产。

4.2 3D打印总装匹配类小工装

为了保证匹配精度,在车辆制造过程中需要匹配类工装支持装配,例如铭牌安装工装、前保中支架安装工装、前后盖锁安装工装等。传统的总装小工装大多数在供应商处完成,采购周期和供货周期较长,且问题整改反馈相对不及时。而将3D打印技术应用于总装的小工装后,小工装整体的准备周期大大缩短,同时能及时响应工装在试用过程中产生的问题。图4为3D打印总装匹配类小工装,3D打印的工装具有设计简单、操作方便的特点,而且轻量化表现优异。

4.3 3D打印人机模拟评估件

人机工作的重点在于提前识别生产中无法满足设计需求的问题项并推动解决,难点在于如何实现设计状态的真实模拟。3D打印技术只需要设计数模就可以实现百分百的设计环境实际打印模拟,可以在最早期实现人机问题的模拟和识别,推动早期设计状态的优化和更改,极大地节省了后续硬模开发及量产的设计更改费用。图5为3D打印汽车变速箱装配模拟件,对人机软件判断的人机问题进行了模拟和判断,推动了设计的早期更改。

5 展望

随着用户需求多样化以及汽车迭代速度越来越快的驱动,样车试制车间也需要对越来越多的工程验证需求做出快速响应。3D打印技术成型快、可以实现复杂结构的打印等特点,使得其在样车试制过程中应用越来越广泛。下一步样车3D打印的工作重点将基于工程验证、装配用小工装、人机模拟等的基本需求之上,优化3D打印的路径及起始位置,最大限度的挖掘和实现力学性能和材料特性的最优化应用,不断提升3D打印的应用和拓展能力,为整车开发及产品顺利量产助力。

参考文献:

[1]周秀梅,高志刚,张灏辰. 3D打印技术在样车试制车身焊接模板中的应用 [J].时代汽车.2019,(20):84~85.

[2]阎雄伟,3D打印在复杂钣金试制焊接工装中的应用[J].模具制造技术. 2019,19(11):59-61

[3]杨振英,于博,3D打印在汽車塑料件设计中的应用与研究进展[J].塑料工业. 2017,45(5):11-15

[4]董莘,赵寒涛,吴冈,"打印-加工"一体式3D打印技术的研究[J]. 自动化技术与应用. 2015, 34(12):98-105

[5]刘金城,采用3D打印的5个理由[J].铸造. 2016, 65(7):706-707

[6]黎志勇,杨斌,王鹏程,李俏,莫玉梅,金属3D打印技术研究现状及其趋势[J]. 新技术新工艺.2017,(4):25-28.2F9BFE54-AF23-4AFE-8214-4DCFAD7DB234