基于六西格玛的车辆跑偏问题分析

刘杰 郑小龙

摘 要:本文简单引入了六西格码的概念、流程及其追求持续改善的核心内容。通过运用六西格码思路对车辆跑偏问题进行了初步分析,明确了问题改进的方向,最终为问题得以解决或控制提供了有力支撑。

关键词:六西格码 持续改善 车辆跑偏

Analysis of Vehicle Deviation Based on Six Sigma

Liu Jie Zheng Xiaolong

Abstract:This article briefly introduces the concept and process of Six Sigma and the core content of pursuing continuous improvement. Through the use of Six Sigma train of thought to the vehicle deviation problem preliminary analysis, the study makes the direction of problem improvement clear, and ultimately solves or controls the problem by providing a strong support.

Key words:6sigma, continuous improvement, vehicle deviation

1 引言

本论文研究的目的在于:结合六西格码质量管理工具的优势,通过车辆跑偏实际问题的改进分析案例,初步构建基于六西格码工具的问题解决质量模型,建立以追求零缺陷生产,防范产品责任风险,降低成本,提高生产率和市场占有率,提高顾客满意度和忠诚度为核心的管理方法。

六西格玛是一套系统的、集成的业务改进方法体系,是旨在持续改进组织业务流程,实现顾客满意的管理方法。包含以下三层含义:(1)是一种质量尺度和追求的目标。(2)是一套科学的工具和管理方法。(3)是一种经营管理策略,是在提高顾客满意程度的同时降低经营成本和周期的过程革新方法。

2 六西格玛在车辆跑偏问题上的应用

2.1 问题界定

车辆行驶跑偏轻则造成啃胎、轮胎报废,重则引发爆胎、车辆失控等危险状况的发生。长途驾驶行驶跑偏的车辆时,驾驶员需要长期在方向盘上施加一个与跑偏方向相反的作用力,这就容易导致驾驶员疲劳。汽车跑偏是违反国家强制性安全标准的,确保车辆具有符合设计定义的直线行驶能力要求是所有整车制造厂的基本目标。

2.2 数据测量

车辆跑偏主要有以下几个原因导致:① 轮胎的气压不足;② 胎面花纹磨损的程度不一致;③悬挂左右减震器弹簧刚度不一致;④四轮定位参数不合理;⑤左右制动器拖滞力不一致;⑥路面倾斜。针对整车厂生产过程中的车辆进跑偏问题进行排查时,重点筛选胎压和四轮定位参数进行测量统计。胎压测试,轮胎出厂胎压技术标准为2.3±0.1bar,在整车下线工位连续5日每日抽选5台车辆进行随机胎压复测,复测胎压合格率为100%。

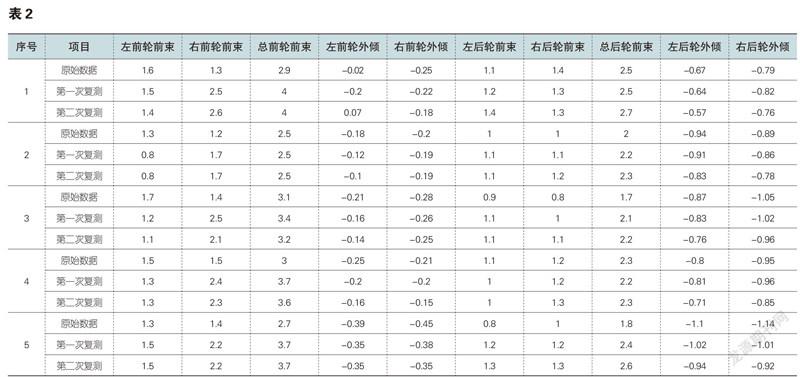

四轮定位参数测量统计,四轮定位参数是保证车辆正常行驶以及底盘性能的重点指标,出厂技术标准如下表1:

连续5日每日抽选5台车辆进行随机抽选复测实验,同一台车辆,不经过任何调整的情况下反复进行测试,车辆的前轮前束存在明显的波动,且第一次复测的数值波动明显。

2.3 问题分析

2.3.1 流程分析

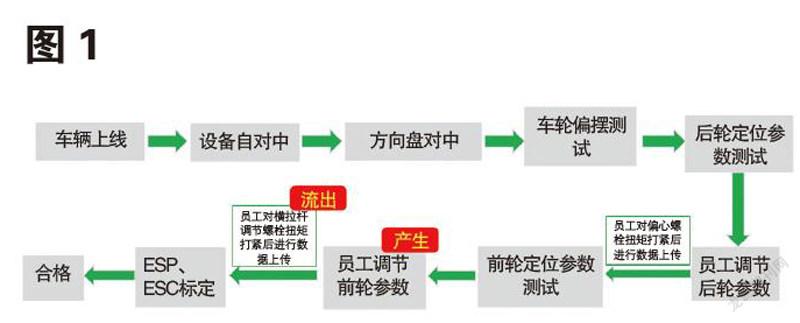

车辆下线后需要首先经过应力释放减速带将装配过程中的应力进行释放,车辆上四轮定位检测线,设备将进行自动对中,操作员将方向盘对中设备安装好后进行方向盘对中,设备自动进行车轮偏摆测试,后轮定位参数测试,操作员根据测试结果调节后轮参数,后轮调整完后进行前轮定位参数测试,操作员根据测试结果调节前轮参数,然后进行ESP、ESC标定(图1)。

2.3.2 白车身点位精度分析

白车身是一辆车的基本结构骨架,底盘、电器和内外饰的所有零部件都是安装在安装在车身上的,白车身的点位精度直接影响到其它所有零部件的装配,进而影响到四轮定位参数。通过白车身三坐标数据进行统计,发现机舱40L的Y和Z向坐标,41L的Y向坐标存在超差,如折线图2所示,需要針对白车身点位精度控制制定整改方案。

2.3.3 悬架零部件尺寸精度分析

悬架主要由副车架、上摆臂、下摆臂、2号摆臂和转向节构成,零部件之间使用螺栓进行刚性连接,零部件自身尺寸精度对四轮定位参数有重要影响。因此,对悬架零部件供应商的制造过程能力进行统计分析是改善四轮定位参数变化的另一个重要措施之一(图3)。

通过对悬架系统重点零部件的主要尺寸进行抽测,无超差情况,CPK值在1.07左右,属于一般水平,零部件尺寸过程能力需要进一步提升。

2.3.4 悬架零部件扭矩符合性分析

悬架是由相应的零部件通过高强度螺栓组合连接而成,螺栓连接的第一要素就是扭矩,扭矩过高会缩短零部件尤其是螺栓的使用寿命,扭矩过低会导致车辆经过一定时间的坏路行驶后出现松动造成异响,同时引起四轮定位参数变化(表3)。

通过对生产线悬架螺栓扭矩的抽查,未发现扭矩异常超差的情况出现。查看拧紧机设备的定期维护、保养和校检记录也符合设备TPM要求。

2.3.5 四轮定位设备MSA分析

考虑到生产线有新旧两套四轮定位仪设备,需要同时对单个设备的重复性、再现性和两个设备之间的差异性进行分析(图4)。

通过对新线设备进行标定,使用标准的2°检测块,设备的显示值为1.987°,误差0.013°(0.78′),标定后设备的测试精度无问题。同时发现新老线设备存在差异,但是两台设备的复测精度在可接受范围,此处需要针对新老线差异问题展开同比标定。88C6A9D1-8521-41DA-A8C0-C4F2B23135CC

2.3.6 员工操作符合性分析

人、机、料、法、环、测中人员操作是一项重要的环节,员工是否按照工艺要求和技术规范去操作直接影响着操作和测量结果。经过现场抽查发现,部分员工为了加快生产节拍,减少对车轮定位参数的反复调节的次数,先将数据上传,再对横拉杆锁紧螺母进行紧固,导致上传到系统的数据与实车状态不符。第二次测量时,横拉杆螺母已经锁紧,此时上传的数据与实际相符,所以第二次和第三次的测量数值差异很小。

2.4 问题改进

2.4.1 车身精度:提高车身机舱、前后地板上对跑偏有影响的点位精度,减小车身安装点公差超差值,且各点CPK达到1.33以上。

2.4.2 悬架结构件尺寸精度:前后桥悬架结构件部分尺寸、点位超差;需要对结构件中的关重尺寸进行重点管控,并要求CPK值达到1.33以上。

2.4.3 四輪定位规范化操作:①操作员先打紧螺母/螺栓再上传数据,②定位过程中员工不得依靠车辆,③定位之前必须将方向盘调节至最下端,④完成定位后才能将机盖放下。

2.4.4 四轮定位设备标定:定期对新老设备进行标定,控制设备之间的一致性。

2.5 控制

控制作为六西格玛DMAIC实施流程中的最后一个阶段,是项目团队固化项目改进取得成果的重要步骤。为了巩固项目改进的成果,需要将改进阶段对流程的修改或新的流程作业指导书加以规范,成为标准。根据设计及工艺实际需求确认控制计划、现场生产工艺及生产设备的准确性;重新验证设备精度和差异性,并固化具体输出物:作业指导书、设备点检表。

3 结语

本次车辆跑偏问题是基于六西格玛质量管理方法,按照六西格玛DMAIC流程基本思路对问题进行分析及改进。本次课题为提高车辆四轮定位参数的过程控制能力提供了解决路径,且本文是基于车辆实际生产过程中的具体问题解决,有一定的实际问题分析借鉴意义。由于作者初次涉猎6sigma领域,对6sigma工具或文化的理解尚且有限,文章多存鄙陋,希各位读者多多指正与包涵。

参考文献:

[1]马逢时、周暐、刘传冰:《六西格玛管理统计指南》,北京:中国人民大学出版社,2007.10.

[2]何桢:《六西格玛管理》,北京:中国人民大学出版社,2014.6.88C6A9D1-8521-41DA-A8C0-C4F2B23135CC