滚珠丝杠副表面质量对摩擦力矩影响研究*

宋现春,庄利军,孙 悦,庄 然,郭英杰

(山东建筑大学 机电工程学院,山东 济南 250101)

0 引言

在我国,数控机床和与其配套的功能部件的发展水平相差很大,机床部件的制造水平达不到机床的需求[1]。滚珠丝杠副是数控机床中的关键功能部件之一,国内学者对滚珠丝杠已经做了大量的研究,如张政泼等[2]提出了一种由螺母预紧力而产生的附加摩擦力矩的计算方法,同时分析了滚珠丝杠副摩擦力矩随负载的变化规律;黄宽等[3]设计了一种适用于重载滚珠丝杠副的测量仪,能够动态测量重载滚珠丝杠副的摩擦力矩和温升。

为了进一步提升滚珠丝杠加工制造技术,本文从理论层面出发,分析滚珠丝杠副摩擦力矩产生机理,通过试验研究分析滚道表面粗糙度与摩擦力矩之间的关系。

1 滚珠丝杠副表面质量及摩擦力矩

1.1 滚珠丝杠副表面质量

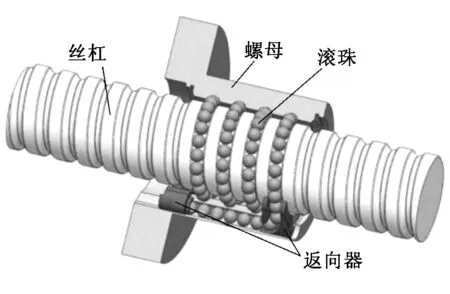

滚珠丝杠副由丝杠、螺母、滚珠以及返向器4部分组成,其结构如图1所示。丝杠的旋转带动螺母进行移动,这种运动是可逆的,所以滚珠丝杠副是实现旋转运动和直线运动相互转化的理想装置。

图1 滚珠丝杠副结构示意图

滚珠丝杠副的表面质量是指丝杠滚道加工后的表面平整度,它会影响滚珠滚动的流畅性,从而影响丝杠的传动效率,一般用Ra表示,其计算公式为:

(1)

其中:l为评定长度;y(x)为在x位置的工件表面相对于基准线的高度。

1.2 摩擦力矩的组成及计算模型

摩擦力矩是滚珠丝杠副最重要的性能参数之一,反映了滚珠丝杠副的摩擦特性。滚珠丝杠副运行过程中的摩擦损失主要包含以下几个方面[4]:

(1) 差动滑动摩擦。滚珠在运行过程中会发生弹性变形,在滚珠与滚道的接触点会形成一个椭圆的接触面,此时的滚珠除了存在与滚道之间的滑动摩擦外,还存在其自旋而产生的差动滑动形式的摩擦,滚珠与滚道之间的接触面积越大,摩擦力也会越大,差动滑动摩擦力矩MC[5]可表示为:

(2)

其中:μs为滚动摩擦因数;a为接触椭圆长半轴尺寸;d为丝杠公称直径;Q为外载荷;f为滑动摩擦因数;db为滚珠直径。

(2) 滚珠与滚珠之间的摩擦。丝杠运行时,两相邻滚珠之间的相对滑移速度为单个滚珠做纯滚动时线速度的两倍,而且速度的变化会导致摩擦因数的变化,当相邻两滚珠的相对速度达到一定的值后,滚珠丝杠副的摩擦力矩会显著增大。滚珠之间的相互摩擦力可以近似地用两物体的接触摩擦力来计算,滚珠间的摩擦力矩Mf可表示为:

(3)

其中:μb为动摩擦因数;Fb为法向载荷。

(3) 滚珠的弹性滞后造成的阻力。物体的弹性变形能会在两物体接触时消耗,在两物体分离时释放。但由于物体的弹性迟滞和松弛效应,释放的能量总是比消耗的能量少,两种能量的差值就是滚动摩擦损失。由于这种弹性滞后的存在,滚珠滚动时,与滚道接触的两侧受到的力大小不等,因此就会产生阻力矩。滚珠的弹性滞后造成的阻力矩Me可以表示为:

(4)

其中:b为接触面圆半径;μ为摩擦因数。

(4) 滚珠返回装置中的阻力。滚珠在出入返向装置时其运动会发生剧烈变化,此时返向器中的摩擦力矩主要由滚珠与滚珠之间的摩擦阻力、滚珠与返向器之间的摩擦阻力和滚珠出入返向器时的摩擦阻力3部分组成,而且外循环的摩擦力要比内循环的摩擦力大得多,所以保证滚珠丝杠副返向装置的光滑性非常重要。

假设滚珠质量、半径和运行速度分别为mb、rb和vb,滚珠的数量为z,返向器长度为k,根据质点动能定理,可以得出滚珠在返向装置中的摩擦力矩Mb为:

(5)

(5) 润滑剂的黏滞阻力。帕姆格林参照对轴承的分析方式提出了滚珠丝杠副由润滑剂的黏滞阻力所产生的摩擦力矩MR的计算公式[6]:

(6)

其中:f0为与润滑有关的系数;υ为润滑剂的运动黏度;n为丝杠的转速。

事实上,滚珠与丝杠及螺母滚道之间产生的摩擦力矩是由各个接触点处产生的,丝杠运行时各种摩擦力矩是相互耦合的,并不能简单地叠加计算,所以滚珠丝杠副总摩擦力矩可以近似表示为:

(7)

其中:Qi和μi分别为单个滚珠的接触载荷和摩擦因数。

公式(7)可以很好地解释说明摩擦力矩变动的原因。

2 滚珠丝杠副摩擦力矩测量试验

2.1 试验方案的设计

本次试验采用山东博特公司开发的摩擦力矩测量试验台,其结构及测量原理如图2所示。进行测量时,滚珠丝杠1的一端用三爪卡盘固定,另一端用顶尖支撑,传力杆3将丝杠的摩擦力矩转化为压力传递给传感器4,然后将数据传输到计算机。

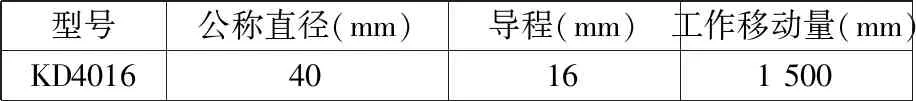

试验对象采用山东博特生产的KD4016型滚珠丝杠副,具体参数如表1所示。将待测滚珠丝杠按照粗糙度的大小分为3组,粗糙度依次为0.9 μm、0.6 μm和0.3 μm,设定丝杠转速为120 r/min,分别进行正、反向摩擦力矩测量试验。

1-被测滚珠丝杠;2-丝杠螺母;3-传力杆;4-力传感器;5-传感器挡板;6-传感器基座;7-工作台

表1 KD4016滚珠丝杠副参数

2.2 试验测量结果

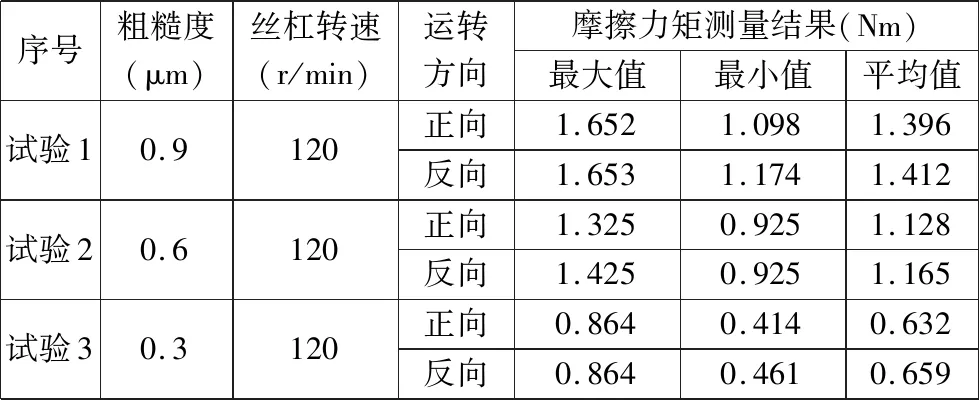

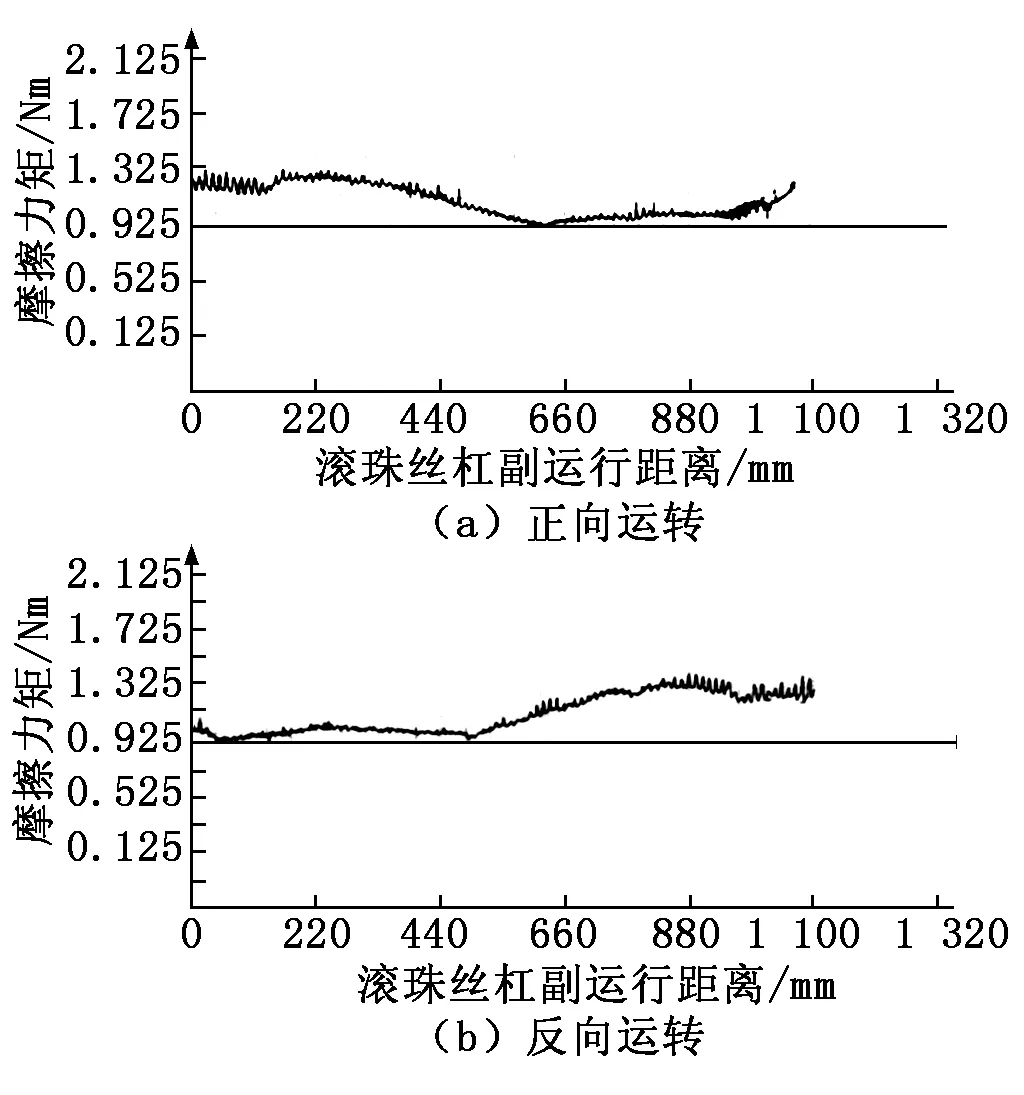

测量结果如表2及图3~图5所示。

图5 粗糙度为0.3 μm时摩擦力矩测量结果

表2 摩擦力矩试验测量结果

图3 粗糙度为0.9 μm时摩擦力矩测量结果

2.3 试验结果分析

根据上述试验结果可以得到:不论丝杠的正向运转还是反向运转,随着滚道表面粗糙度的增加,滚珠丝杠副摩擦力矩的平均值都在逐渐增大,摩擦力矩的波动也会变大;滚道表面粗糙度从0.3 μm增加到0.6 μm对摩擦力矩产生的影响要大于表面粗糙度从0.6 μm增加到0.9 μm对摩擦力矩产生的影响。

图4 粗糙度为0.6 μm时摩擦力矩测量结果

3 结语

本文分析了滚珠丝杠副摩擦力矩的构成以及计算方法,并对不同滚道表面粗糙度的滚珠丝杠进行了摩擦力矩测量试验,得出了滚珠丝杠副表面质量对摩擦力矩的影响规律。提高滚珠丝杠副的表面加工质量可以显著地降低滚珠丝杠副的表面粗糙度,是改善滚珠丝杠副性能的主要措施。