复合钛基润滑脂合成影响因素的探讨

徐瑞峰,罗意,邰君飞,汪利平

(1.中国石油兰州润滑油研究开发中心,甘肃 兰州 730060;2.中国石油兰州润滑油销售分公司, 甘肃 兰州 730070)

0 引言

西方国家每年在摩擦磨损方面的花费约占 GDP 的2%~7%,每年我国摩擦磨损造成的直接经济损失达上千亿元[1]。

润滑是降低摩擦、减少磨损、提高机械工作可靠性以及延长使用寿命的主要手段,采用合理的润滑可以有效地减少摩擦磨损带来的各种损害[2]。润滑剂可以在机械摩擦副接触表面形成润滑膜,阻止摩擦副直接接触,减小摩擦因数,降低机械的磨损量[3]。

润滑脂是一种可塑性的润滑剂,兼具有液体和固体润滑剂的特点。在常温和静止状态下,润滑脂就会变软以至成为液体而润滑摩擦表面,而去掉外界的热和机械作用,其又能恢复到可塑状态。由于润滑脂的这些特点,它可以和润滑油互补,用于一些特殊的场合。我国润滑脂工业经历了20世纪90年代技术改造以来,已经建成生产工艺技术及设备满足生产需要,润滑脂产品品种齐全,产量满足国内市场供应需求,产品标准及分析试验方法标准基本配套的润滑脂工业体系,为国民经济的发展做出了贡献。

随着新能源汽车的不断发展,锂矿价格不断攀升,对润滑脂行业造成了很大的冲击,润滑脂行业急需开发新型的高性能产品。

复合钛基润滑脂是一种以过渡金属为稠化剂的新型高性能润滑脂,它在不加添加剂时就可以达到与市售锂基润滑脂相媲美的性能[4]。同时,我国的钛矿资源丰富[5],价格合适,具有将钛基脂市场化的有利条件。

复合钛基润滑脂是一种新产品,其优点在于滴点高,拥有良好的高低温性能、极压抗磨性、机械安定性、抗水性、可生物降解、对环境和操作工人无毒性、使用寿命长、有良好的剪切可逆性、适合于集中润滑系统等[6-8]。可替代许多传统的高性能的润滑脂。与传统的复合锂基润滑脂和复合铝基润滑脂相比,即使未加功能添加剂的复合钛基润滑脂,也表现出极佳的物理化学性能[9]。复合钛基润滑脂自从被印度生产以来,就以其全面、优异的性能引起国内外润滑脂行业的广泛关注,被公认为是润滑脂行业的一个前所未有的突破。在国外已经广泛应用于钢铁、水泥、发电、包装、汽车制造等领域[10]。在使用复合钛基润滑脂后滚轧机轴承与原用脂相比,轴承损坏率从原来的50%下降到0,在进行浇铸轧机轴承的试验后发现复合钛基润滑脂的使用寿命比原用脂可延长20倍以上[11]。在高温工况条件下,复合钛基润滑脂因发生物理、化学变化而导致性能下降,且持续运转时影响作用大于间歇式,因此复合钛基润滑脂的使用应控制在一定温度范围内,以发挥其最大作用[12]。复合钛基润滑脂制备方法和性能特点与复合铝基润滑脂存在许多相似之处[13],也都存在储存分油的缺陷。为了优化复合钛基润滑脂的性能并降低其制备成本,结合膨润土润滑脂和复合钛基润滑脂的制备方法,有研究者探究了膨润土-复合钛基润滑脂的合成路线,将原料配方和工艺条件进一步优化,制得的膨润土-复合钛基润滑脂既保持了复合钛基润滑脂和膨润土润滑脂的优势性能,又改善了膨润土润滑脂机械安定性以及复合钛基润滑脂皂油结构的稳定性[14]。

近代工业的发展,对润滑脂的质量提出日益苛刻的要求,为促进世界润滑脂品种结构的优化以满足使用要求,润滑脂产品逐步向着高滴点、多效能、长寿命和环境友好的方向发展[15],复合钛基脂以其良好的综合性能和优越的可生物降解性,目前已经成为全世界润滑脂行业瞩目的焦点。因此,开展复合钛基润滑脂的相关研究非常有意义。

1 实验

1.1 实验原料及分析方法

实验原料:四异丙醇钛:分析纯,分子量284.2,熔点14 ℃,凝点14.8 ℃,密度0.954 g/cm3;对苯二甲酸:分子量166.13,密度1.55 g/cm3;硬脂酸:分子量284.48,熔点71 ℃,沸点383 ℃;基础油;结构改进剂。

分析仪器和方法:红外分析仪:美国尼高丽公司NEXUS670型红外光谱仪产物进行分析。BF-38锥入度测定器:采用GB/T 269润滑脂和石油锥入度测定法:在25 ℃时,调节测定机构使得椎体处于“零位”,然后释放椎体让其自由下落5 s,测定其插入深度。BF-22润滑脂宽温度范围滴点测定器:采用GB/T 3498 润滑脂宽温度范围滴点测定法:在规定的试验条件下,测定润滑脂试样从脂杯滴落第一滴试样时的温度,通过与浴温的计算得出滴点。

小学数学教育信息化是新时代教育的必然选择。当下,部分教师素质较低,与学生沟通能力较差,对于小学数学教育信息化的理念和方法,并没有较好地理解,以至于在教育的效率和质量上,都没有获得良好的提升,最终产生的教育问题较为显著。此种情况下,小学数学教育信息化的策略部署,必须按照科学、合理的模式来进行,对于多方面的问题和不足进行积极的弥补,促使未来的教育工作水平能够获得更好的提升和进步。

1.2 合成实验

将基础油、硬脂酸以及对苯二甲酸按照一定比例加入到反应釜中,升温到50~100 ℃,恒温后开始加入四异丙醇钛溶液进行皂化反应。后升温至150 ℃,反应一段时间后降温至70~120 ℃加入结构改进剂,将反应物升温到T2,再反应1~2 h,加入急冷油急冷降温研磨。

1.2.1 基础油对合成复合钛基润滑脂的影响

在润滑脂的组分中,基础油的质量分数大约为75%以上,某些润滑脂品种中甚至含有97%左右的基础油。基础油对润滑脂的热稳定性、抗氧化性、润滑性、黏温性在应用中有很大的影响。选择适当黏度的基础油是十分重要的,基础油黏度过高时,脂内的基础油黏度阻力增大,润滑部位会出现异常高温,结果导致润滑脂加速氧化;基础油黏度过低时,润滑效果差,往往导致润滑脂蒸发量和分油量增大,使用寿命缩短。

在制备复合钛基润滑脂的过程中,基础油的作用包括两部分:一是在复合成脂阶段,基础油作为复合钛皂分散介质,其被稠化的能力和高低温性能直接影响成品脂的性能。二是在高温时加入一定量的基础油急冷,使得润滑脂的皂纤维结构更有利生成和稳定。结合实际生产实验选择环烷基6号基础油,其主要理化指标见表1。该基础油的特点是芳烃和环烷烃含量高,黏度指数低、凝点低,与稠化剂的亲和性较好,稠化剂易于分散,可制得稳定的润滑脂。

表1 基础油的理化指标

1.2.2 反应物料配比对复合钛基润滑脂的影响

按照上述路线考察反应物不同的物料配比对产物的影响。实验通过固定四异丙醇钛的量,改变对苯二甲酸(PTA)和硬脂酸的加入量,以考察最优反应物料配比。见表2。

表2 实验现象与结果

随着对苯二甲酸量的不断提高,产品的抗剪切性能有所提高,其中3号产品的抗剪切性能最好,而滴点没有一定规律。在复合钛基润滑脂的合成过程中,对苯二甲酸对于皂晶体的纤维结构的稳定性起着决定性作用,随着对苯二甲酸量的适当增多,可以使得最终形成的皂纤维短并且粗,从而可以有效提高复合钛基润滑脂的机械安定性。硬脂酸量过多会使得空间阻碍较大,降低了活性部位接触的概率,从而不利于控制反应速率及活性中间态的形成;硬脂酸是一个长链的饱和羧酸,极性非常低,不利于下一步皂纤维的生长。降低硬脂酸量,有利于对苯二甲酸和四异丙醇钛发生酯化反应,但所生成的皂晶体结构空间结构拥挤、排斥力较大将导致基础油不能很好地进入皂晶体空间立体结构,出现皂油分离现象;同时导致皂晶体结构稳定性较差。因此,反应物料四异丙醇钛∶PTA∶硬脂酸最合适的配比应该为2.6∶2∶1.5。

1.2.3 反应温度对复合钛基润滑脂性能的影响

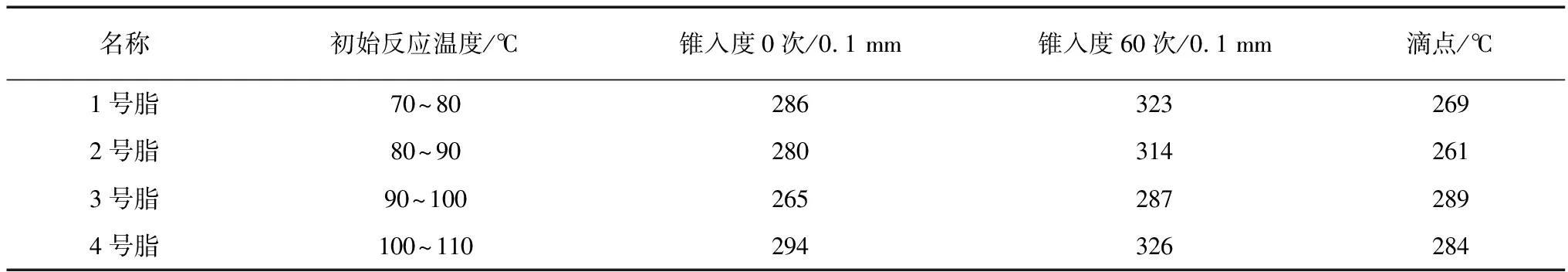

表3 不同样品性能

表3显示,随着温度的上升,样品的抗剪切性能有所上升,但是上升到一定程度有下降趋势,当初始温度达到110 ℃时,试验失败,可能是醇钛挥发比较严重,最合适反应初始温度为90~100 ℃。

1.2.4 不同结构改进剂对产物的影响

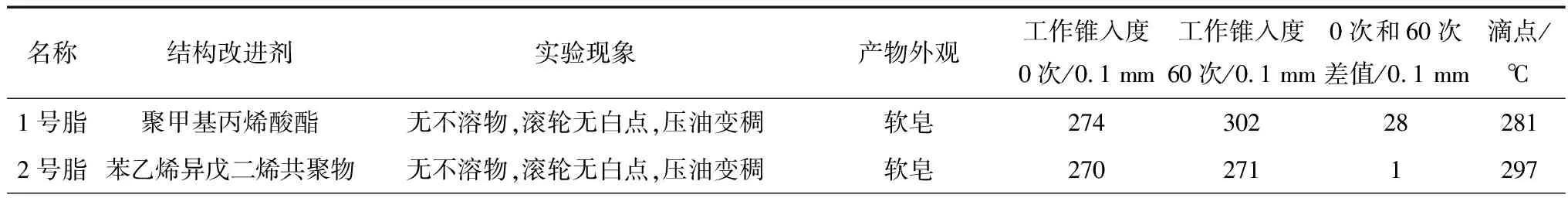

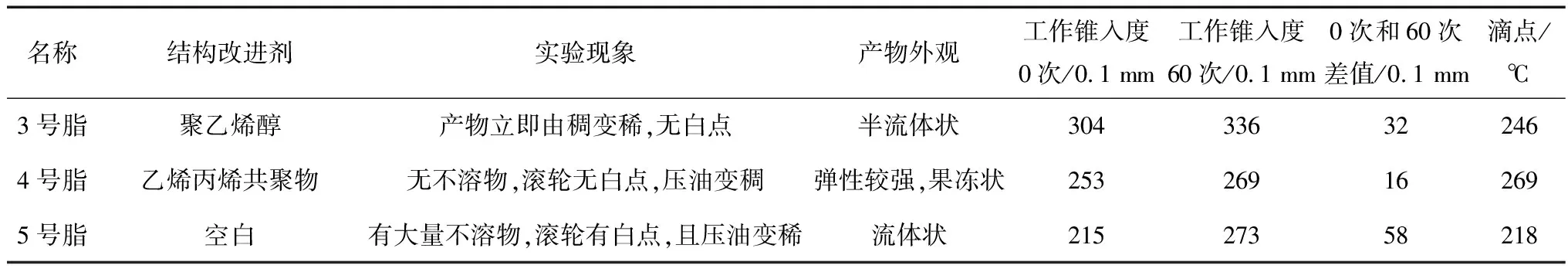

润滑脂的结构改进剂主要起调节润滑脂胶体结构的作用,这对于改善脂的机械稳定性、热稳定性和各种流变性能都有重要意义。其作用机理是:结构改进剂的极性基团(如-COOH、-OH、-NH等)吸附在皂分子的极性端间,皂纤维中的皂分子排列距离就相应增大,使基础油膨化到皂纤维内的量增大。此外,皂纤维内外表面增大,皂油间的吸附也随之增大。因此结构改进剂可使皂和基础油形成较稳定的胶体结构,但结构改进剂种类和用量也会直接影响产品结构和性能。选用上述基础油、合适的反应物料配比和反应温度,以1.0%的加剂量加入四种不同的结构改进剂,以考察不同结构改进剂对产品的性能影响。见表4。

表4 加入不同结构改进剂对产品性能影响

表4(续)

实验现象与结果如表4所述。表4显示,抗剪切性能:2号脂>4号脂>1号脂>3号脂>5号脂。苯乙烯异戊二烯共聚物相对极性较弱,它与产物结构中多余的羟基发生反应,降低了产物的极性,提高其结构稳定性,从而可以改善复合钛基润滑脂的抗剪切性能和降低产物的黏弹性。聚乙烯醇极性较大破坏了硬脂酸和四异丙醇钛之间形成的Ti-O-C键,破坏了反应形成的皂纤维结构,从而降低了复合钛基润滑脂的抗剪切性能以及耐高温性。用乙烯丙烯共聚物得到的产品弹性较大,可能是因为加入量较大,适当降低加剂量可能会改善这种情况。就提高润滑脂抗剪切性能能力而言,苯乙烯异戊二烯共聚物>乙烯丙烯共聚物>聚甲基丙烯酸酯。

1.2.5 不同炼制温度对产物的影响

合成试验中取不同T2,可以制成5种不同复合钛基脂,主要性能如表5。

表5 产品理化性能

表5说明,随着最高炼制温度的上升,复合钛基润滑脂的抗剪切性能有所改善,并且颜色加深,最高炼制温度最好控制在185 ℃。最高炼制温度是制造润滑脂非常关键的条件,润滑脂在炼制过程中纤维结构发生几次相转变过程,特别是在最高炼制温度下皂纤维处于熔融状态,熔融状态的皂纤维基本形成了皂与油的溶胶状态。在此状态下可采取不同的急冷方式来实现产品的不同性能要求,如果最高炼制温度偏低,则难以实现上述目的;最高炼制温度偏高,虽可实现各种性能的要求,但反应釜内基础油轻组分会大量挥发,而且急剧氧化,影响润滑脂的外观和产品质量,同时抗氧剂也易因挥发变质而失去作用。

2 性能评价

2.1 合成样品的红外表征(见图1)

图1 产物的红外谱

由图1可见,在1018 cm-1和1128 cm-1处的中强特征吸收峰,可能分别是TiO-C和Ti-O伸缩振动吸收。而在1376 cm-1处的强吸收峰,可能是酯中的C-O单键的特征吸收峰;1461.78 cm-1以及1567.84 cm-1处是苯环骨架振动吸收处,1735.62 cm-1是TiO-C=O伸缩振动吸收峰,这个峰也是复合钛基润滑脂的特征吸收峰,该峰的出现表明目的物被成功地合成。

2.2 性能评价

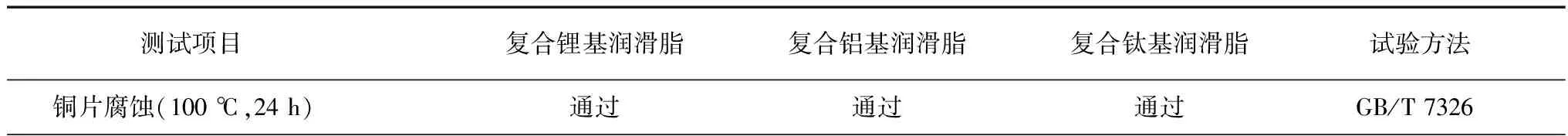

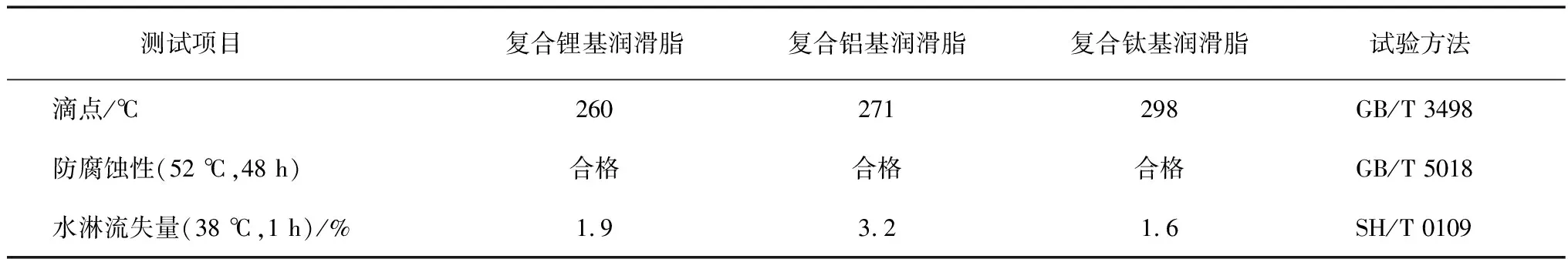

根据以上影响因素的考察,筛选出具有典型值的复合钛基润滑脂产品,并进行相关测试。从表6看出,合成的钛基润滑脂可满足高温条件下的润滑要求,优良的耐水性能,具有良好的防腐防锈性能。

表6 合成产品的性能测试

表6(续)

3 结束语

(1)在试验条件下,低黏度的环烷基基础油有利于四异丙醇钛溶液从牛顿体系向非牛顿体系转化,形成稳定的复合钛皂,结合实际得出环烷基6号基础油是制备复合钛基润滑脂的较好选择。

(2) 在复合钛基润滑脂制备中,通过对其合成影响因素进行考察发现,反应原料四异丙醇钛、对苯二甲酸、硬脂酸配比2.6∶2∶1.5效果较好;反应的初始温度最好控制在90~100 ℃,制备的最高炼制温度以185 ℃为宜。 在以上条件下得到的产品滴点较高,抗剪切性能优异。

(3)结构改进剂苯乙烯异戊二烯共聚物的加入,很好地解决了合成试验中产品压油出现白点并且变稀的现象,大大提高了原料反应效率以及产品的抗剪切性能。实验虽然制备出具有高抗剪切性能的对苯二甲酸/硬脂酸复合钛基润滑脂,但与国内外同类产品相比,产品滴点有待进一步提高。

润滑脂制备工艺相对复杂,几乎没有明确的理论依据。选择合适的制备工艺条件可得到具有优良性能的复合钛基润滑脂。文章通过对合成复合钛基润滑脂的影响因素进行探讨,将对今后该领域的深入研究提供一定的指导意见。