高强度厚板冲孔模冲裁分级方法

马启涛,罗 栋

(江淮汽车集团股份有限公司,安徽合肥 231200)

1 引言

随着商用车轻量化的应用升级,商用车车架纵梁高强钢材质得到广泛应用,另外纵梁孔位设计遵循等孔位设计原则,基本孔数在400个以上。孔数多、强度高,造成纵梁在模具冲孔时,冲裁力普遍大于现有主流机床的许用压力。一方面冲裁力过大,单工序无法满足冲孔生产,需多工序冲裁;另一方面,冲裁力过大带来的是冲床、模具本身寿命的降低,生产现场噪音过大,员工作业环境存在安全隐患,以某机械式4,000t冲床为例进行本技术方案分析。机械式压力机参数如表1所示。

表1 机械式压力机参数

2 现有降低冲裁力工艺方案分析

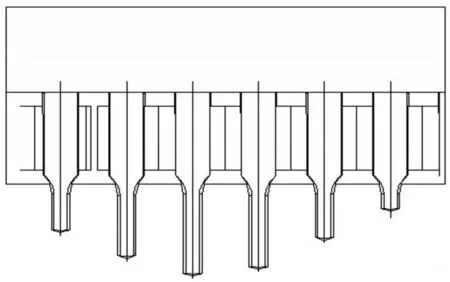

现有商用车车架纵梁冲孔模为降低瞬时冲裁力,所有凸模均采用斜刃凸模及阶梯凸模冲裁。如果凸模采用平刃口冲裁,整个圆周刃口是同时与纵梁接触,瞬间冲裁力较大,所以行业内常将凸模的刃口加工为沿轴线对称V 形,这样冲裁时是逐步将材料切离,因而能明显降低冲裁力。另外,在几百个凸模中,将凸模做成不同长度,然后将不同长度凸模随机安装在上模上,即下文所说的凸模分级,如图1 所示,这样不同长度的凸模接触料片的时间不一样,间接的使各个瞬时冲裁力出现时间错开,可以有效降低瞬时冲裁力。

图1 阶梯式凸模布置

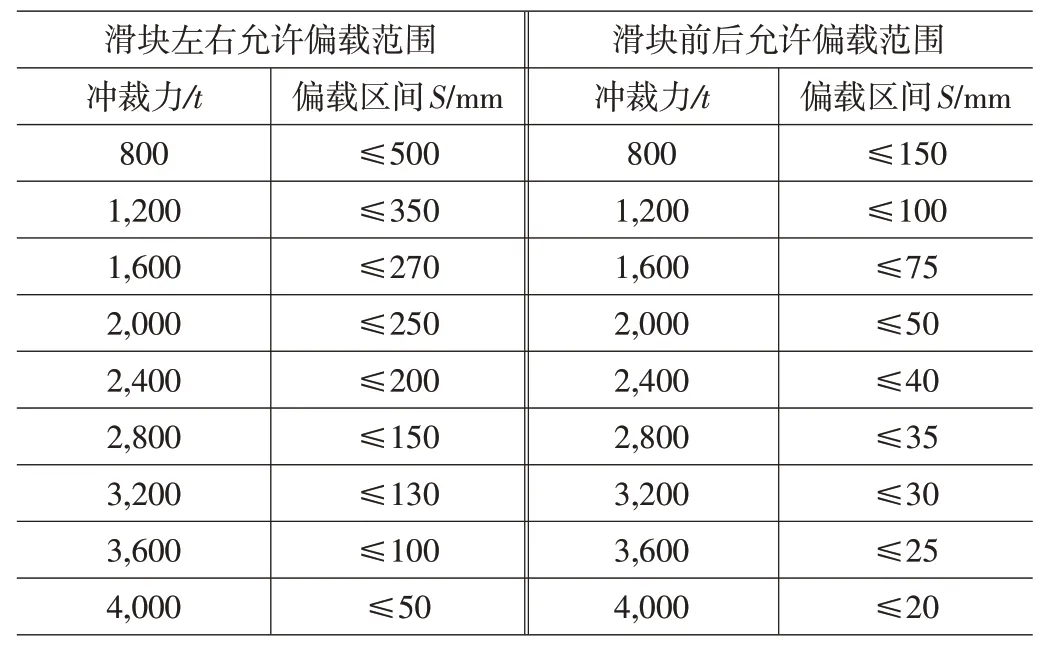

考虑到纵梁料片展开宽度较小,所以冲孔模具压力中心主要考虑机床滑块左右偏载的影响。冲孔模具分级后,对每级冲孔的冲裁压力中心与机床中心要求重合,如图2 其中S距离越小越好,才能保证机床滑块不受较大偏心载荷,保护机床上滑块导轨及模具的寿命。不同级的压力中心相对于机床中心(即总压力中心)的偏载范围与冲裁力的大小直接相关,如表2所示。

图2 机床、模具中心示意

表2 4,000t冲床滑块允许偏载范围

实践发现,上文所说的V 型刃口凸模技术和冲裁分级技术只能在一定程度上降低冲裁力,在降低冲床、模具本身的冲击力方面作用很小,生产现场噪音仍然超标。究其原因是现有技术方案不同长度的凸模随机分布,不可避免的存在等长凸模扎堆现象,且对安装维护一致性要求较高,对冲裁力降低的程度有限。

对其原因进行分析,主要有以下几点:

(1)凸模分级方案不合理。现有技术只是单纯通过凸模分级来降低冲裁力,当凸模数量足够多时,缺乏凸模长度与对应位置相互关系的思考,即现有技术都是随机分配凸模不同长度。造成同一区域内相同长度凸模扎堆现象,实际生产冲裁时,该区域凸模会同时进入纵梁进行冲裁,导致过大的瞬时冲裁力集中分布在冲床工作台面某一个区域,而不是均匀分散至整个机床工作台面的理想现象,过大的瞬时冲裁力过于集中,会造成冲床偏载运行,长此以往将导致冲床导柱磨损加快,且振动噪音日益加剧。

(2)瞬时冲裁力过大。普通V形刃口凸模可以将瞬时冲裁力降低至4,000t机床许用压力以内,但是总冲裁力依然超过4,000t。即使通过凸模分级,也只能将最大瞬时冲裁力降低至2,000t以内,如此大的瞬时冲裁力在瞬间降低为零,在这一瞬间释放出的巨大能量,只能转换成弹性势能,势必导致冲床设备振动加剧,进而降低其寿命、增大现场噪音。

(3)凸模分级冲裁不连续。现有冲孔模在整个冲裁过程中,冲裁力出现严重波动,对现场生产数据和冲裁过程模拟分析,不难发现冲裁力之所以会剧烈波动,是因为凸模在长度分级时,邻级之间凸模长度差过大,致使邻级之间的冲裁存在断档现象,再加上凸模斜刃对冲裁力的影响使得上一级凸模的冲裁力已经急剧下降,而此时下一级的冲裁还没有开始,造成邻级之间的冲裁力出现断层,即冲裁不连续现象。

3 新型降低冲裁力分级方法

以商用车纵梁为例,图3 所示为纵梁孔位分布工艺图,纵梁坯料尺寸约为5,679×291×5mm,屈服强度为550MPa的热轧板,该纵梁所需冲孔数共为412个,孔径大小从φ9mm 至φ30mm 不等,从图3 中可以看出孔位分布极不均匀,其中等孔位区10孔位高度集中且规律,纵梁前悬9 处孔位相对集中但凌乱,纵梁尾端11 孔位稀疏。孔位分布特点为中间等孔位区域孔数多、两端少,如图3所示。以纵梁纵向和对应冲裁力关系绘制折线图,可以得到车架纵梁的冲裁力沿车架纵梁纵向分布特点也是中间大、两端小。

图3 纵梁孔位分布图

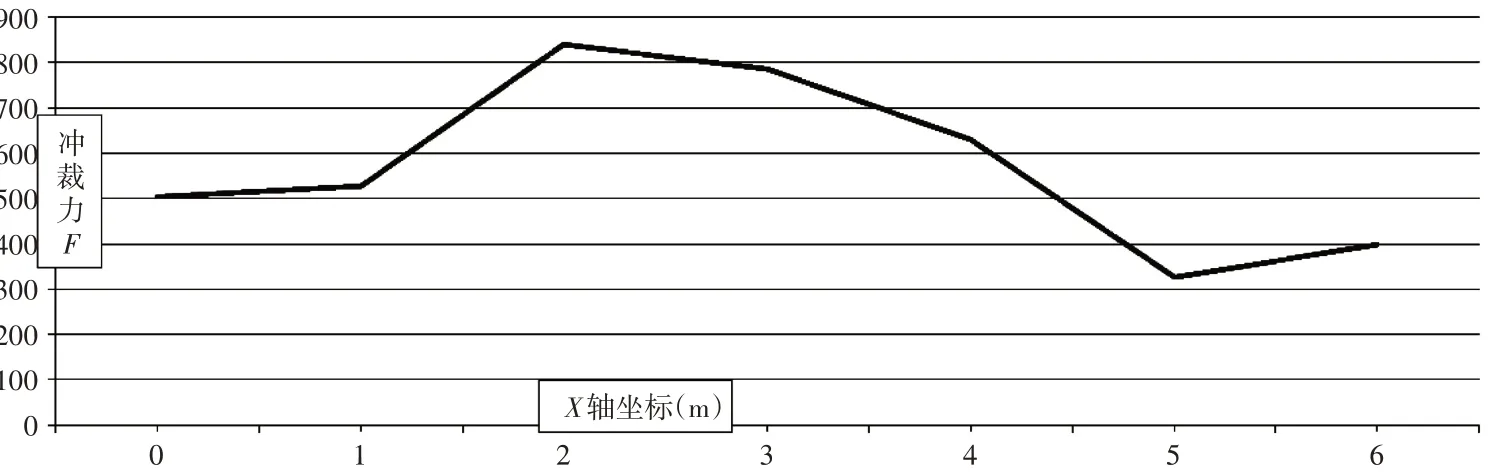

如图4 所示,本分级方法首先是绘制车架纵梁冲孔的各级冲裁力沿车架纵梁纵向分布折线图,该图绘制方式为:将车架纵梁纵向X坐标每间隔500mm 取点,将位于该区间内的相同级别的所有孔冲裁的冲裁力之和作为Y坐标值,构成点,再由各点连成线,绘制出的折线图。确保每一级的冲裁力沿车架纵梁的纵向呈抛物线走势,这是由车架纵梁的冲孔工艺图孔位分布特点决定的。由此冲裁力折线图可以很直观看出纵梁不同区域的冲裁力大小分布情况。

由图3 可知,纵梁孔位分布特点为两端少,中间多,冲裁力分布曲线也是两端低,中间高,因此总冲裁力沿纵梁纵向分布呈抛物线状。如图5所示,使得冲裁力均匀分布在整副模具上,有利于冲床及模具受力平衡。

图5 总冲裁力沿车架纵梁纵向分布折线图

将所有凸模被划分为n种不同长度的级别,且凸模级数为满足以下公式的最大正整数:ΔD×n≤F,其中ΔD为凸模极差,凸模极差为凸模各级之间的凸模长度差,其中n为凸模级数,F为冲床的公称压力行程,凸模级差的取值为纵梁料片厚度与凸模斜刃长度的差值。

若n为偶数,第一级至第x级的凸模的冲裁力沿车架纵梁的纵向呈开口向上的抛物线走势分布,第x+1级至第n级的凸模的冲裁力沿车架纵梁的纵向呈开口向下的抛物线走势分布;其中,x为大于2/n的相邻正整数。若凸模级数n为6,则x取4,如图4所示,确保前面四级的冲裁力大小沿车架纵梁纵向呈正抛物线走势,即类似抛物线的折线图开口向上,最后两级冲裁力沿车架纵梁纵向呈负抛物线,即类似抛物线的折线图开口向下。前面四级的冲裁力呈正抛物线,符合总冲裁力的分布规律,如此,各级冲裁力均匀分布在车架纵梁的冲孔模上,而至最后两级时,冲裁力呈负抛物线,与第四级的冲裁力方向正好相反,可以抑制由于前面四级冲裁引起的机床和模具的振动,有利于降低冲裁力对机床设备的损害。其中x取凸模级数的中间数值,例如,若凸模级数为6,则x为4;若凸模级数为5,则x为3。

图4 各级冲裁力沿车架纵梁纵向分布折线图

第一级至第x 级的凸模的冲裁力逐级增大,第x级至第n级的凸模的冲裁力逐级减小。确保前四级的冲裁力逐级增加,至第四级达到最大,随后逐级减小,最后一级冲裁力最小,例如将各级冲裁力分配至5:6:7:9:8:4,将凸模尽量分配在冲床许应压力最大时冲裁,可以充分利用冲床的公称压力,如图6所示,曲线1 为机床许应压力曲线,曲线2 为冲孔工艺冲裁力实际变化曲线,整个冲裁力实际变化曲线在压力机许应压力曲线范围内。

图6 机床许用压力

其中,第x级的冲裁力最大,第x级的凸模的冲裁力小于冲床的四分之一的许应压力,例如本次案例中第四级凸模的冲裁力最大,如果第四级凸模的冲裁力小于冲床的许应压力的四分之一,则能保证每一级的冲裁力不会过大。本案例采用一种适合冲裁力超过4,000t,且孔位分布严重不均匀的冲孔模凸模分级所遵循的方法,即根据不同的纵梁特性,设计合理的凸模分级级数、级差及阶梯式凸模分级方案,彻底解决了冲床许用压力不满足冲孔模冲裁力的问题,同时也适合用于冲孔模的减振降噪冲裁分级方案。

本冲裁力降低方案中,每一级的冲裁力大小沿车架纵梁纵向呈抛物线走势。第一级至第四级冲裁力分布呈正抛物线,第五级、第六级冲裁力分布呈负抛物线。如表3所示,对于本次分析对象纵梁,第一级冲裁力499t,第二级冲裁力671t,第三级冲裁力674t,第四级冲裁力923t,第五级冲裁力812t,第六级冲裁力434t。

表3 冲孔分级各级冲裁力

4 结束语

高强度厚板冲孔模冲裁分级方法,主要适用于高强钢、厚板冲孔工艺,该冲裁分级方法确保同级长度凸模按照一定规则,均匀有序的分布在整副模具上,保证位置相近的孔冲裁时间不同,达到降低瞬时冲裁力的目的。同时遵循每级最大冲裁力小于冲床许用压力的1/4 的关键设计原则,从而可以将每级的冲裁力大小控制在合理的范围;制定各级冲裁力分布比例和各级冲裁力的走势,使前四级冲裁力走势呈正抛物线,后两级冲裁力走势呈负抛物线。前四级的冲裁力的走势曲线,高度贴合总冲裁力的走势曲线,如此确保各级冲裁力均匀有序分布在车架纵梁冲孔模上,而至末端两级时,冲裁力走势呈负抛物线,与前四级的冲裁力走势方向正好相反,可以有效抵消前四级冲裁引起的能量变化,抑制冲床和模具的振动,有利于降低冲裁过程对冲床设备的损害;凸模级差设计遵循保证各级冲裁力连续的原则,避免出现瞬时冲裁力过大现象。