镀镉钛连接头氢脆试验检测与断裂失效分析

徐其航,杨小佳

(揭阳职业技术学院 机电工程系,广东 揭阳 522051)

钢中的氢元素聚合成氢分子,产生应力集中,当超出钢的强度极限时,会形成细小裂纹的现象。氢脆是金属基体内溶入过量的氢所引起的,属于低应力脆性断裂失效,危害极大。20世纪初期氢脆就成为金属物理学、应用材料学、金属腐蚀与防护等学科的研究焦点[1]。氢脆断裂具有隐蔽性和延迟性,因此其危害性较其他形式的应力破坏更为严重[2]。300M钢是中碳低合金超高强度钢,具有优良的横向塑性、断裂韧性及抗疲劳性能,已成为航空航天主承力构件的主要原材料[3]。为提高300M钢的耐腐蚀性能,对连接接头试样进行镀镉钛处理[4]。电镀镉钛工艺流程:消除应力→预清洗→吹砂→装挂→镀前预处理→电镀→镀后处理→产品验收[5]。但接头试样中存在应力和一定浓度的氢是产生氢脆的两个先决条件[6]。

针对氢脆问题,国内学者进行了大量的研究,积累了丰富的经验。陈华锋研究了高强度螺栓氢脆断裂失效的表征,利用扫描电镜和电子显微镜观察螺栓的断口和金相组织,借助LECO氮氧分析仪测定螺栓试样中的含氢量[7]。程宗辉等对飞机起落架固定螺栓氢脆断裂的问题进行研究,指出电镀前未进行除应力是氢脆断裂的主要诱因[8]。李伯等分析氢脆试验在民航飞机维修中的应用,为民航飞机结构修理提供了理论依据和实践经验[9]。目前对300M钢的性能进行了大量研究,并获得宝贵经验。赵晋斌等研究不同表面处理方式对300M钢腐蚀的影响,使用能谱仪和X射线衍射仪分析腐蚀产物,为材料表面处理提供了实验依据[10]。曹强等采用刷镀镉工艺对300M钢的镀层性能进行研究,运用扫描电镜和拉伸机测试镀层的性能[4]。刘丰刚等对激光修复300M钢的组织及力学性能进行研究,使用XRD、SEM及动态散斑等手段研究激光修复300M钢沉积态和热处理态的组织及力学性能[3]。

本文对镀镉钛接头进行氢脆试验研究,对试样进行外观检查、断口宏微观形貌观察、组织检查、硬度检测和氢含量检测,确定试样的断裂性质,提出降低氢脆现象的建议,为镀镉钛工艺对300M钢氢脆性能的研究提供参考价值。

1 接头氢脆试验方法

连接接头材料为超高强度300M钢,加工完接头部件后,将4件氢脆试验试样进行镀镉钛及除氢处理(190 ℃×23 h)。然后按照标准HB 5067.1—2005[13](镀覆工艺氢脆试验 第1部分:机械方法)进行试验,当试验进行到不足13 h时,3件氢脆试样发生断裂。

2 试验过程与结果

2.1 宏观形貌观察

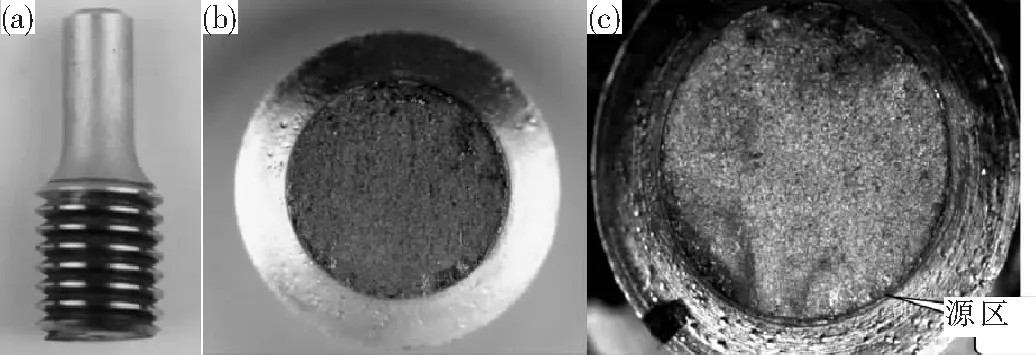

选取1件氢脆断裂试样进行宏观观察,发现试样断裂出现在工作端缺口根部,断口平齐,未见明显变形,断面呈银灰色;断口起裂于一侧并向对侧扩展,源区呈线源特征,断面可见明显的扩展棱线,如图1所示。

(a)接头产品;(b)断口形貌;(c)断裂源区图1 氢脆试验试样形貌(a) connector product; (b) fracture appearance; (c) fracture source areaFig.1 Morphology of hydrogen embrittlement test sample

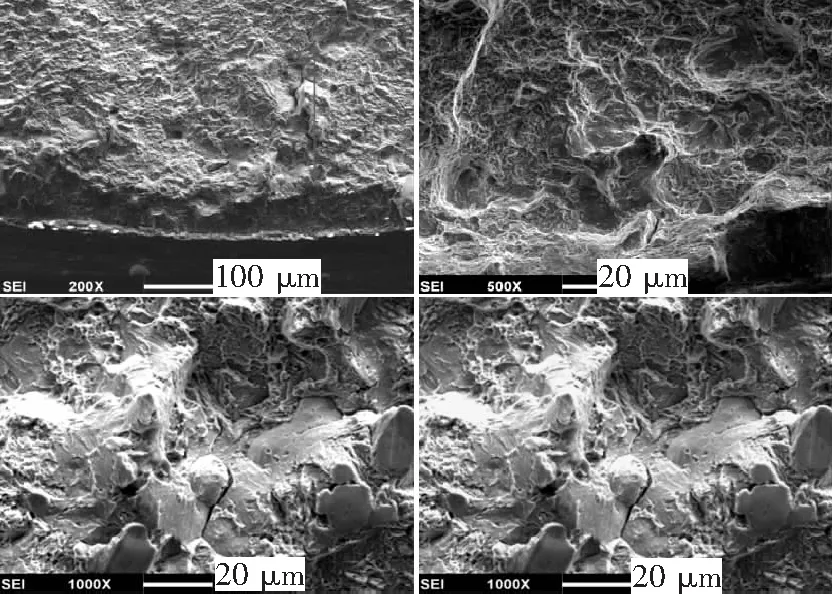

图2 基体次表面沿晶区形貌Fig.2 The subsurface morphology of matrix along crystal zone

图3 基体表面剪切唇区韧窝形貌Fig.3 Dimple morphology of shear lip region on matrix surface

图4 断口心部韧窝形貌Fig.4 Dimple morphology of the fracture lore

(a)缺口形貌;(b)裂纹形貌;(c)镀层颗粒状物质形貌图5 断口源区附近形貌(a) notch morphology;(b) crack morphology;(c)granular material morphology of coatingFig.5 Morphology near the fracture source area

2.2 微观形貌观察

采用显微镜观察氢脆断裂试样微观形貌,在基体次表面(距离表面约60 μm)存在深度约200 μm的沿晶区,沿晶面上撕裂棱清晰,如图2所示。断口整个周向方向基体表面为剪切唇区,高倍显微镜下为典型剪切韧窝形貌,如图3所示。断口心部为等轴韧窝形貌,如图4所示。断口源区附近缺口可见大量平行于断口方向的微裂纹,并且源区附近镀层可见颗粒状物质形貌,如图5所示。

2.3 金相检测

2.3.1非金属夹杂物评定

在距离断口5 mm处且平行于断口方向切取试样,制作成金相试样。试样可见碳化钛夹杂物形貌,如图6所示。依据标准GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》对夹杂物进行评级,评级结果均为2.0级。但目前由于夹杂物含量无明确的技术标准,就无法判定夹杂物含量是否超标。

图6 非金属夹杂物形貌Fig.6 Morphology of non-metallic inclusions

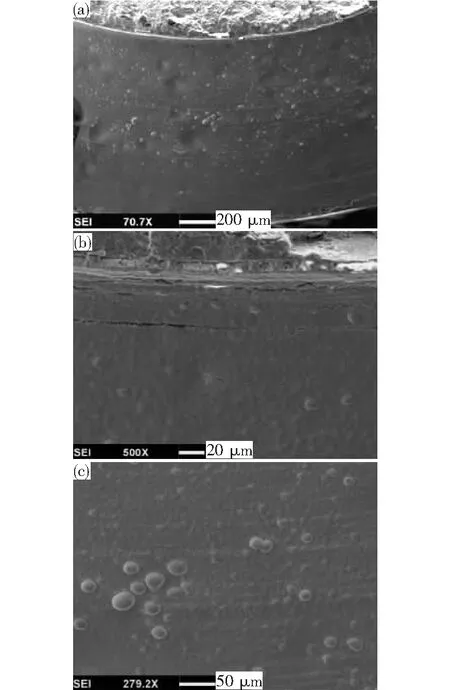

2.3.2金相组织观察

试样镀层完整,厚度均匀,约20 μm。试样基体表层组织和心部组织未见明显的差异,均为回火马氏体组织,如图7所示。

(a)(b)基体表层组织;(c)(d)心部组织图7 试样金相组织(a)(b)microstructure on matrix surface;(c)(d)core microstructureFig.7 Microstructure of sample

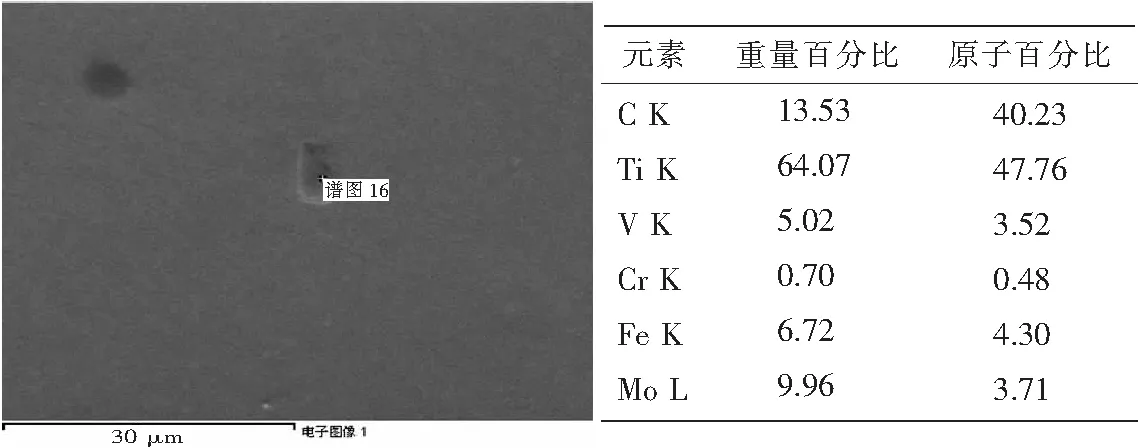

2.4 能谱分析

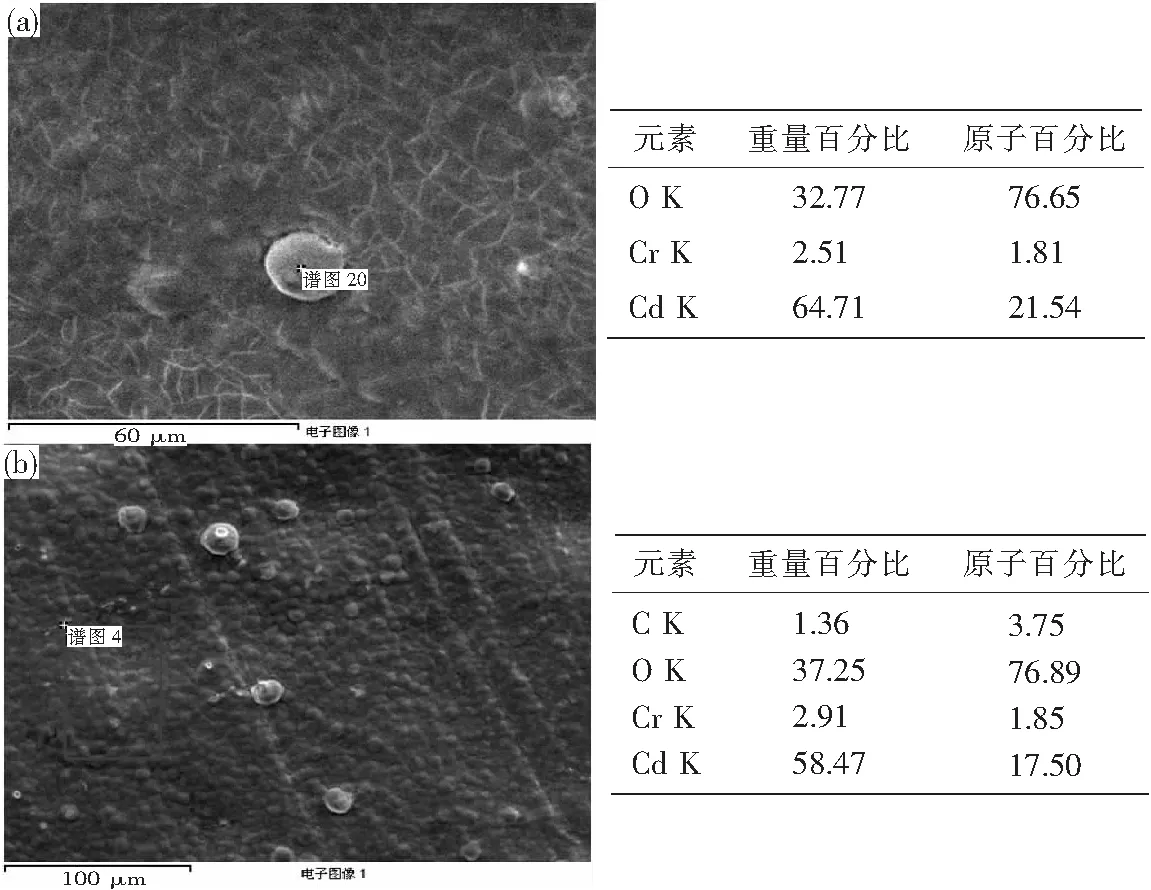

对氢脆试验试样断口进行能谱分析,次表面沿晶区和断口心部能谱结果均未见异常元素,见图8。

(a)断口沿晶区;(b)断口心部图8 氢脆试验试样断口能谱结果(a)fracture intergranular region;(b)fracture coreFig.8 Results of fracture energy spectrum of hydrogen embrittlement test sample

对断口源区附近的镀层进行能谱检测,颗粒状物质和正常镀层能谱结果未见明显差异,均可见大量的O、Cd元素和少量Cr元素,见图9。对金相试样进行能谱检测,夹杂物能谱分析发现存在着大量的C、Ti元素,进一步确认材料内部的夹杂物为碳化钛,见图10。

(a)颗粒状物质;(b)正常镀层图9 镀层能谱结果(a)granular materials;(b)normal coatingFig.9 Energy spectrum results of coating

图10 金相试样夹杂物能谱结果Fig.10 Energy spectrum results of inclusions in metallographic samples

2.5 显微硬度测试

采用1 kg载荷对试样进行显微硬度测试,结果见表1,并依据标准GB/T 1172—1999《黑色金属硬度及强度换算值》换算抗拉强度来评判材料的性能。试样表层硬度和心部硬度未见明显差异,换算的抗拉强度值满足技术要求(1960±100 MPa)。

表1 试样显微硬度测试结果

2.6 室温拉伸性能测试

氢脆试验试样的强度要求为1960±100 MPa。通过对氢脆试验试样的随炉材料进行室温拉伸性能测试,结果见表2。氢脆试验试样的平均抗拉强度为2018.8 MPa,满足技术要求,但强度偏范围上限。

表2 室温拉伸测试结果

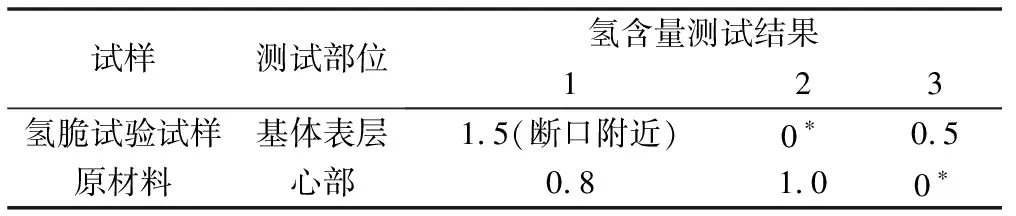

2.7 氢含量测定

在氢脆试验试样的基体表层(镀层去除)、原材料内部制取试样进行氢含量检测,测试结果见表3。氢脆试验试样断口附近基体表层氢含量可达1.5 ppm,试样其他部位、原材料氢含量均小于1 ppm。

表3 氢含量测试结果/ppm

由于氢含量测试标样的限制,0.5 ppm以下仪器设备分辨率不足,0 ppm代表氢含量结果处于较低水平,而并非试样氢含量为绝对的“0”。

3 分析与讨论

3.1 氢脆试验试样失效原因分析

通过对氢脆试验试样断口的宏、微观形态进行观察,结果为:1)断口平齐,未见明显变形;2)断口起源于基体次表面;3)基体次表面附近存在沿晶区,沿晶面上撕裂棱清晰;4)断口源区未见冶金缺陷、组织缺陷。综合这些特点,特别是次表面起源、晶面撕裂棱的典型特征,可判定氢脆试验试样的裂纹性质为氢脆断裂,并且裂纹产生在基体的次表面。

氢脆断裂是钢制零件中较为常见的失效问题,影响氢脆断裂的因素一般是材料强度及组织状态、拉应力水平和氢含量水平等三个因素。产生氢脆断裂失效的原因分析如下:1)材料强度及组织状态。送检的氢脆试验试样的随炉材料强度符合技术要求,组织为正常的回火马氏体,因此氢脆断裂与试样的基体状态无直接关系。2)氢含量水平。氢脆试验试样断口附近氢含量可达1.5 ppm,试样其他部位、原材料氢含量均小于1 ppm。一般来讲,对于300M超高强度钢,当氢含量大于1 ppm时,就存在发生氢脆断裂的风险。因此,局部区域氢含量偏高应是导致氢脆发生的主要因素。3)拉应力水平。氢脆试验试样是按照HB 5067.1—2005标准进行氢脆试验,试验载荷为试样缺口面积(镀覆前)与缺口抗拉强度75%的乘积,试验载荷出现异常的可能性不大。

综上所述,氢脆试验试样断口为氢脆断口,局部区域氢含量偏高应是导致氢脆试验试样发生断裂的主要因素。

3.2 接头部件使用安全性分析

标准HB 5067.1—2005规定:采用两根试样评定产品的氢脆性能。试样在规定的静载荷下拉伸200 h不发生断裂,则认为该次评定试验通过。如果有一根试样断裂时间小于200 h,则认为该次氢脆试验未能通过,所评定的产品的氢脆性能不合格。

本次氢脆试验的4根试样均不足13 h发生断裂,按照标准规定产品的氢脆性能不合格。另外,300M钢属于超高强度钢,在低温回火后,回火马氏体组织及超高的强度使得该材料对氢脆的敏感性较大。从试验结果来看,氢脆试样随炉材料抗拉强度为2018.8 MPa,虽满足抗拉强度在1960±100 MPa范围的技术要求,但强度偏上限范围。建议在满足接头部件的强度条件下,可使其强度位于技术条件的中下限范围。

4 结论与建议

1)氢脆试验试样断口断裂性质为氢脆断裂,局部区域氢含量偏高应是导致试样发生断裂的主要因素。该螺栓的异常断裂是由渗氢引起的氢脆断裂,需要尽量避免氢的渗入。

2)建议连接头试样在技术条件和加工允许的情况下,尽量避免酸洗;如果必须酸洗,则酸洗后应尽快按照工艺要求进行除氢处理;

3)建议在电镀镉钛后,严格按照工艺要求进行除氢处理,必要时需延长除氢时间,降低氢脆断裂产生的概率。