安徽绩溪抽水蓄能电站机组性能验收试验及分析

陈善贵,李 兵,周 叶,曹登峰

(1.安徽绩溪抽水蓄能有限公司,安徽 宣城 245300;2.中国水利水电科学研究院,北京 100038)

1 工程概况

安徽绩溪抽水蓄能电站位于安徽省绩溪县伏岭镇,靠近皖江城市带,邻近江苏省,距合肥、南京、上海直线距离分别为240 km、210 km、280 km。电站安装6 台单机容量300 MW 的立轴单级混流式水泵水轮机-发电电动机组,装机总容量1 800 MW,年平均发电量30.15 亿kW·h,年抽水用电量40.2 亿kW·h。电站以500 kV 电压等级出线接入华东电网,主要承担调峰、填谷,调频、调相、黑启动和事故备用等任务[1]。绩溪电站是中国抽水蓄能机组国产化自主设计制造首次向600 m 高水头段、高转速方向发起挑战的依托项目,建设、设计、研发制造、试验等多个单位参与了该型机组国产化的工作[2]。

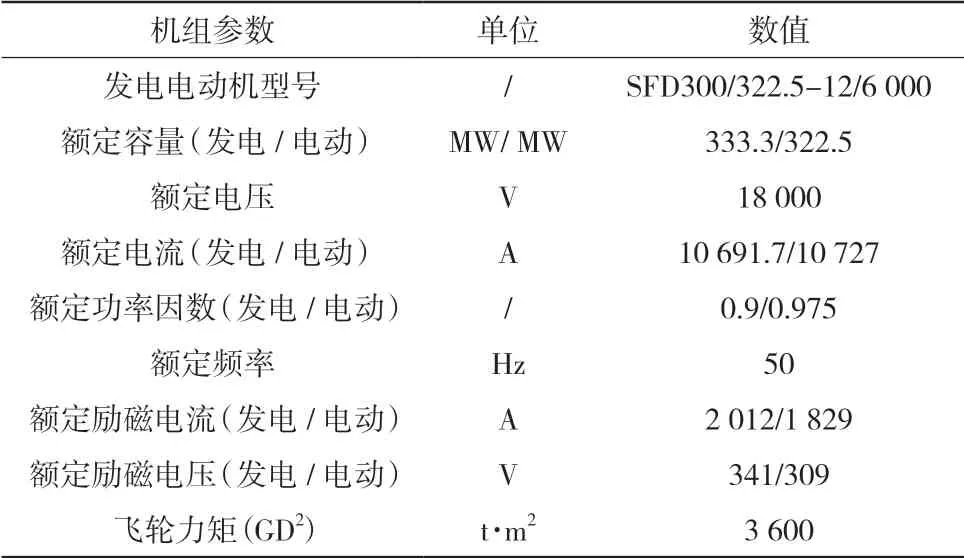

2020 年12 月20 日,绩溪电站最后一台机组并网发电,标志着中国首次完全自主研发、设计、制造的超高水头、高转速、大容量可逆混流式抽水蓄能机组顺利投产[3]。绩溪电站机组是我国自主研发的长短叶片技术首次在抽蓄机组中应用,其运行性能受到多方关注[4]。机组由东方电机有限公司研发制造,其主要参数如表1 和表2 所示。

表1 水泵水轮机主要参数

表2 发电电动机主要参数

2 试验概述

根据合同规定,需对绩溪电站机组开展性能验收试验,将试验结果与合同保证值进行比较,检验其是否满足要求。合同规定的试验项目如表3 所示。

表3 性能验收试验项目一览表

对水泵水轮机效率试验,根据GB/T 20043 的规定,指数法(相对效率法)不能用于任何涉及合同保证值内容的考核;而对于水头在100 m 以上的水轮机,适用热力学法开展效率试验[5]。热力学法在国内水轮机效率试验中应用较少,仅在广州、天荒坪、张河湾等抽水蓄能电站进行过实践,但均以国外水轮机制造商为主体,缺少自主研究和实践的经验[6-8]。绩溪电站机组性能验收试验采用热力学法开展水泵水轮机效率试验,为热力学法在国内首次自主实施。

对发电电动机损耗及效率试验,绩溪电站机组推力轴承设计首创开发了全新的低损耗热边界层隔离重载滑动轴承,相较于传统的推力轴承,该技术将原油箱内较高的油位降低至镜板工作面附近甚至以下运行,通过供油环管向瓦间镜板面喷油,从根源上减少了油雾的产生,可显著降低轴承损耗[2]。因此,投运后的推力轴承实测损耗值得特别关注。此外,在确定电机效率时,励磁损耗常采用设计值,其与实际值往往存在明显偏差,本次性能验收试验利用励磁系统的输入和输出功率差评定励磁损耗。

随着国产抽水蓄能机组的持续投运,机组运行稳定性问题日益严峻,国内已发生多起水泵水轮机运行稳定性导致的运行安全问题,引发普遍关注[3]。随着抽水蓄能机组向高水头、高转速、大容量的方向发展,对机组的振动、摆度、压力脉动提出了更高的要求。为准确评定绩溪电站机组的运行稳定性,本次性能验收试验采用位移和速度2 种低频振动传感器测量机组振动,压力脉动传感器采用流道齐平的方式安装。

本次性能验收试验由中国水利水电科学研究院下属北京中水科水电科技开发有限公司实施,为国内抽水蓄能电站首次由中立第三方单位开展机组的全部性能验收试验。受篇幅所限,本文仅对水泵水轮机效率试验、发电电动机效率试验、机组稳定性试验(振动、摆度、压力脉动测量)作分析,其余试验项目不一一论述。

3 水泵水轮机效率试验

3.1 热力学法

根据热力学第一定律(能量守恒原理),水泵水轮机运行时,水流对转轮做功,由于水流与转轮间存在一些摩擦、漩涡、脱流等现象,产生能量损失,这些损失将转化为热能,使水流在水泵水轮机高低压侧断面间产生一个温差,通过测量这个温差实现对水泵水轮机效率的测定方法即热力学法[9]。具体而言,热力学法是通过对水泵水轮机能量转换中单位能量的测定来确定流量和效率,无需直接测量流量。热力学法测量水泵水轮机的原理如图1 所示。

图1 热力学法测定水泵水轮机效率原理图

水流在流入转轮前的单位水体的能量称为单位水能:

式中:

ρ—水的密度,kg·m-3

g—重力加速度,m·s-2

Eh—水泵水轮机单位能,J·kg-1

p10,p20—高压侧断面10、低压侧断面20 的相对压力,kPa

v10,v20—高压侧断面10、低压侧断面20 的水体流速,m·s-1

z10,z20—水轮机高压侧断面10、低压侧断面20的中心高程,m

转轮获得的单位水体的能量称为单位机械能,由能量转换前后的压力、温度、高程、流速等参数决定。实际测试中,由于在水泵水轮机高压侧流道中进行直接测量存在一定困难,通常采用绝热导管将流道中的水样引入容器进行测量,即图1 中的断面11,此时按式(2)进行计算单位机械能。

式中:

a—水的等温系数,10-3·m3·kg-1

Cp—水的比热,J·kg-1·K-1

pabs11,pabs20—高压侧测量断面11、低压侧断面20 的绝对压力,kPa

θ11,θ20—高压侧断面11、低压侧断面20 的水体温度,K

v11,v20—水轮机高压侧断面11、低压侧断面20的水体流速,m·s-1

z11,z20—高压侧测量断面11、低压侧断面20 的中心高程,m

δEm—由于温度波动、外部热交换等产生的单位机械能的修正项,J·kg-1

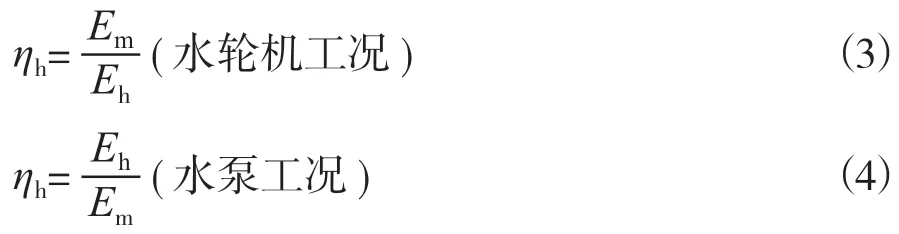

最终,水泵水轮机的水力效率ηh由单位机械能和单位水能计算得出:

3.2 设备安装

在高压侧测量时,需将蜗壳内的水流引入测量容器中测量。根据GB/T 20043 的规定,热力学法测水泵效率需至少设置2 个采样点,而压力钢管未预留相应的安装接口。考虑到临时开孔的安全风险,在蜗壳排水管的起始位置,焊接一尺寸匹配的法兰,安装取水探针,探针末端通过高压软管引至混凝土墙壁外侧,在蜗壳排水管上打孔引出。采样探针取水口正对来流方向,与水流方向平行。测量容器尾端安装有高精度温度传感器,侧面安装有压力传感器和电磁流量计,分别用来测量高压侧温度、高压侧容器内压力和采样容器流量,通过调节电磁流量计后端的膨胀阀来调节流经容器的流量,从而调节高压侧容器内的温度。高压侧取水和测量设备如图2 所示。

图2 高压侧取水测量示意图

对于低压侧单位水能则采用直接法进行测量。试验前,将测量支架布置在水泵水轮机低压测量断面,采用4 根钢管、两端开口和均布的方式来采集水样,测量4 个引水位置的混合平均温度。低压侧测量支架通过焊接固定在尾水管内,信号线缆通过预埋的管路延伸至厂房试验采集台,如图3 所示。

图3 低压侧直接测量示意图

3.3 结果与分析

根据合同规定,在发电工况下,须对9 个加权水头的水轮机效率进行考核;在抽水工况下,须对8 个加权扬程的水泵效率进行考核。在有限的试验时间里,在所有加权水头(扬程)下各开展一次水泵水轮机效率试验是不现实的。而按照GB/T 20043 的规定,各加权水头(扬程)对应的允许波动范围如表4所示。

如表4 所示,在600.4 m~600.5 m 的范围内开展水轮机效率试验,可涵盖水轮机加权效率对应的全部水头;在613.6 m~622.8 m 的范围内开展水泵效率试验,可涵盖水泵加权效率对应的全部水头。故在以上水头(扬程)范围内,可计算出所有加权水头(扬程)下的水泵水轮机效率,符合相关标准的规定。最终,额定水头600 m 下的水泵水轮机实测效率与模型试验换算结果的对比如图4 所示。

表4 各加权水头(扬程)允许波动范围一览表

如图4 所示,在200 MW 以上负荷区间运行时,水泵水轮机原型实测效率明显优于模型试验换算预测的结果。试验当时,同步采集了水泵水轮机蜗壳压差数据,利用热力学法计算出的过机流量,标定了水泵水轮机蜗壳压差测流系数,如图5 所示。

图4 额定水头600 m 下的水泵水轮机实测效率曲线

图5 蜗壳压差测流系数标定结果

4 发电电动机效率试验

4.1 量热法

采用量热法测定发电电动机的损耗及效率,其基本原理为:在电机内部产生的各种损耗,最终都将变成热量,传递给冷却介质,使冷却介质温度上升,因此可通过测量电机所产生的热量来推算电机的损耗,从而计算电机的效率[10]。量热法实施时,须划定一个参考基准面,如图6 所示。

图6 量热法中电机各项损耗示意图

图6 中电机的各项损耗依次为:

(1)集电环装置的损耗;

(2)上导轴承冷却介质带走的损耗;

(3)电机上盖板外表面向厂房散出的损耗;

(4)电机下盖板外表面向水轮机顶盖散出的损耗;

(5)空气冷却器冷却介质带走的损耗;

(6)电机外围墙散出的损耗;

(7)应计入发电机的励磁系统损耗;

(8)下导轴承冷却介质带走的损耗;

(9)推力轴承冷却介质带走的损耗。

参数测量时,冷却介质流量须采用经过检定的流量计进行测量,根据IEC 60034-2-2 规程要求,流量计要求安装于较长的直管段,以保证水流平顺和测量准确性。理想的直管段为流量计上游侧具备10D、下游侧具备5D距离;而通常流量计制造商的安装要求为上游侧至少5D、下游侧至少3D距离;故冷却介质流量的测量至少应满足前5D后3D的安装要求(D为管路内径)。

为了增加冷却管路的进出口温差,通过调节排水管阀门开度,来减小冷却水流量。为避免阀门对水流测量的影响,在冷却管路改造中移除原有阀门。同时,试验过程中监视冷却管路压力仪表数据,以保证调小流量后,冷却管路的水压不会超过技术供水泵的压力要求。

4.2 励磁损耗

在测定电机效率时,励磁损耗由于数值较小,常受到忽视。发电电动机在设计时,励磁损耗常按照转子铜损的一定比例取值,但发电电动机和励磁系统通常由不同制造商供货,而励磁系统的实际损耗同机组安装、励磁系统运行状态直接相关,不可避免地同设计值存在一定偏差。本次试验中,采用励磁系统的输入和输出功率差评定励磁损耗,如式(5)所示。

式中:

Pe—励磁系统损耗,kW

Peh—励磁变高压侧输入功率,kW

Pel—励磁系统输出功率,kW

If—转子电流,A

Uf—转子电压,V

4.3 结果与分析

试验后,实测励磁系统输入与输出功率同励磁电流的关系曲线如图7 所示。

图7 不同励磁电流下励磁损耗的确定

最终,发电电动机在额定工况下实测各项损耗同设计损耗的对比如表5 所示。

表5 发电电动机各项损耗实测值同设计值对比一览表

如表5 所示,在发电机额定工况下,励磁系统实测损耗值显著高于设计值,达到了设计值的160%;推力轴承实测损耗值则明显低于初期设计值,在电动机额定工况下,只有设计值的52.3%。表明绩溪电站首创的低损耗热边界层隔离重载滑动轴承,相较于传统的推力轴承,显著降低了轴承损耗,提高了发电电动机的能量转换效率。

5 机组稳定性试验

5.1 设备安装

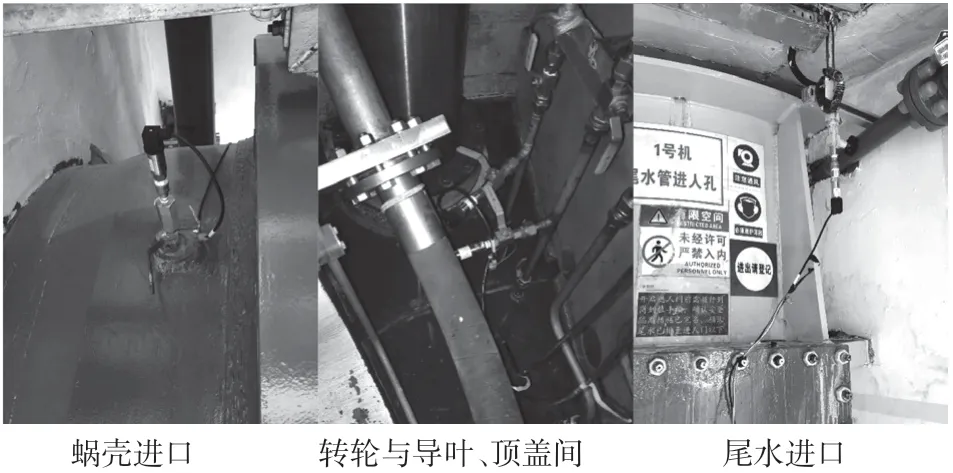

机组稳定性试验内容包括振动、摆度、压力脉动的测量。为保证压力脉动测量的准确性,压力脉动传感器测头与流道内壁齐平安装,其中蜗壳进口压力脉动传感器安装于主阀后伸缩节外壁,转轮与导叶间、转轮与顶盖间压力脉动传感器安装于顶盖上表面,尾水进口压力脉动传感器安装于尾水进人门外侧混凝土表面,如图8 所示。

图8 压力脉动传感器的安装

对机组振动,考虑到位移输出型的低频振动传感器易受1 Hz 以下的水力激振成分扰动,故同时安装低频位移和低频速度两种振动传感器测量顶盖振动。

图10 顶盖振动随有功的变化趋势曲线

5.2 结果与分析

试验水头630 m、发电工况下,机组摆度、顶盖振动、压力脉动随机组有功的变化趋势曲线如图9~图11 所示。

图9 机组摆度随有功的变化趋势曲线

图11 压力脉动随有功的变化趋势曲线

从图9~图11 可以看出,当前试验水头下,机组摆度大致随机组有功的增大而逐渐减小,在150 MW以上负荷运行时,机组摆度均小于140 μm;顶盖振动随机组有功的增大而显著减小,且振动位移和振动速度变化趋势基本一致,在150 MW 以上负荷运行时,顶盖振动位移均小于30 μm,顶盖振动速度均小于0.8 mm/s;压力脉动大致随机组有功的增大而逐渐减小,在150 MW 以上负荷运行时,压力脉动相对值低于8%,在150 MW~200 MW 负荷区间转轮与导叶间压力脉动有小幅上升。

6 结论

本文对绩溪抽水蓄能电站机组性能验收试验的实施情况做了介绍,重点阐述并分析了水泵水轮机效率试验、发电电动机效率试验、机组稳定性试验的试验结果,得出以下结论:

(1)作为国产长短叶片在抽蓄机组上的首例应用,绩溪电站水泵水轮机实测效率优于模型试验换算和预测的结果,而热力学法是开展水泵水轮机效率试验的有效方法,值得行业内借鉴;

(2)绩溪电站机组首创开发的低损耗热边界层隔离重载滑动轴承,可显著减低推力轴承损耗,降低了发电电动机的能量损失,提高了电机能量转换效率,值得行业内推广;

(3)试验水头下,绩溪电站机组在150 MW 以上负荷区间运行时,机组摆度、振动、压力脉动指标优异,机组运行稳定,能够满足当前电站运行调度的需要。