某混流式水轮机小负荷工况异常压力脉动研究

贾维斌,王钊宁,程 宦,张 森,谭兴国

(1.东方电气集团东方电机有限公司,四川 德阳 618000;2.河南理工大学机械与动力工程学院,河南 焦作 454003;3.哈密豫新能源产业研究院有限责任公司,新疆 哈密 839000)

引言

随着社会经济的持续发展,人类对能源的需求逐渐增加,新能源的开发有丰富能源结构、保障能源安全、降低环境污染等优点而备受关注。未来几十年,增加清洁能源份额是世界各国电力工业发展的总趋势,尤其是水电、风电等清洁能源将得到大力发展[1-3]。

由于以风能、太阳能为主的新能源具有随机性大、突变性强等特点,其大规模并网对电网的安全稳定运行带来巨大挑战。常规混流式水轮机具有出力大、运行范围宽、调节速度快等优点,与风力发电和光伏发电短时的不连续性有较好的互补作用。然而,在多能互补运行条件下,常规混流式机组的运行范围需要大幅拓宽,机组将长时间运行在部分负荷甚至超低负荷区域,运行工况长期偏离稳定运行区对机组的安全运行产生了威胁,国内许多电站相继出现振动偏大、转轮裂纹频发等问题[4-6]。

无叶区压力脉动是影响水轮机稳定性的重要因素[7],受到了专家学者的广泛关注[8-11]。管子武 等[8]对某水泵水轮机模型试验中无叶区出现的1 倍转频压力脉动进行了数值研究,发现1 倍转频压力脉动的产生可能与尾水管回流有关。李琪飞 等[9]通过对比数值计算结果和模型试验结果数据,发现水泵水轮机在飞逸工况的稳定性主要由无叶区高速水环引起。徐洪泉 等[10]对国内已投运的水泵水轮机压力脉动幅值及频率特性进行统计分析,提出了水泵水轮机在水轮机工况高压力脉动幅值的来源。李剑华 等[11]使用数值分析方法对4 种典型工况下水泵水轮机无叶区的压力脉动和内部流动进行研究分析,揭示了压力脉动在不同工况下的演化规律。笔者在模型试验过程中发现了某混流式水轮机小负荷工况下无叶区出现的异常压力脉动,尚不明确其产生机理,亟需开展相关研究。

文章基于某混流式水轮机的模型试验结果,运用数值计算方法对无叶区异常压力脉动幅值现象进行研究,分析小负荷工况下的内部流场特性,揭示引起压力脉动异常幅值的机理。

1 水轮机模型试验

1.1 水轮机模型

研究对象为某常规混流式水轮机,其主要真机参数如下:额定出力为510 MW,额定转速为166.7 r/min,额定水头为215 m,最大水头为251.4 m,最小水头为155.4 m,比转速为144.6 m·kW。

为更好地预估原型水轮机的效率、空化以及压力脉动等水力性能,通常采用与真机保持几何相似、运动相似及动力相似的缩小尺寸的模型水轮机上进行试验[12]。试验研究所用模型水轮机转轮叶片数为15+15,进口直径为436.0 mm,最优工况单位转速及单位流量分别为63.0 r/min 和420.0 L/s。

1.2 模型试验台

模型水轮机的试验在东方电机研究试验中心DF-100 试验台进行。DF-100 水力机械通用试验台建成于1988 年,可进行反击式水力机械的模型试验,能够开展能量、空化、流态观测、压力脉动、飞逸、导叶水力矩、轴向水推力、补气、蜗壳压差、四象限全特性等试验项目以及其他用户要求的特殊试验项目[13]。

模型试验台的主要技术参数见表1。模型试验台如图1 所示。

表1 试验台主要技术参数

图1 模型试验台

1.3 压力脉动试验结果

压力脉动试验的试验水头为30 m。在电站装置空化系数下进行模型试验,试验时在保持水头基本不变的条件下,通过改变模型水轮机转速实现试验工况点的转换。压力脉动试验的试验工况从空载到满负荷,覆盖电站实际运行的最小至最大水头。

对于混流式水轮机无叶区压力脉动与单位流量存在如下关系:小流量工况,导叶开度较小时其出口为射流且转轮头部为强正冲,流态较差,故无叶区压力脉动幅值偏大;随着流量增加,导叶转角与转轮头部匹配关系更适宜,在设计转角下及设计工况下无叶区压力脉动幅值达到最小;当流量进一步增加至大流量工况,导叶转角变大转轮进口变为负冲角,导叶与转轮进口距离减小,动静干涉作用影响下,无叶区压力脉动幅值继续增加。

针对单位转速n11=64 r/min 下各工况无叶区的压力脉动幅值进行了测试,结果如图2 所示。

图2 无叶区压力脉动特性曲线(n11=64 r/min)

从图2 中可以发现,在单位转速为n11=64 r/min下,自空载工况逐步加大导叶开度,无叶区压力脉动幅值逐步增加,当单位流量增加至122 L/s 时无叶区压力脉动幅值激增至8.3%;随着流量增加,无叶区压力脉动值逐渐减小;当流量增加至370 L/s 左右时,无叶区压力脉动幅值降至2.0%;此后,随着流量进一步增大,无叶区压力脉动幅值也逐渐增加,当达到最大流量600 L/s 时,无叶区压力脉动增至4.5%。

在单位流量Q11=122 L/s 工况,无叶区压力脉动幅值出现异常峰值,混频幅值达到8.3%,是最优工况的4 倍左右,且该工况附近±50 L/s 范围内各工况无叶区压力脉动幅值与常规混流式水轮机无叶区压力脉动幅值随流量变化的分布规律有差异。为分析异常脉动幅值成因,对该工况压力脉动信号进行频谱分析,图3 给出了Q11=122 L/s 工况下无叶区测点频谱特性。

从图3 中可以看出,在该工况下无叶区压力脉动测点采集的波形信号较紊乱,混频压力脉动幅值大。通过对信号进行FFT,得到的频率分布中转轮叶片通过频率为第一主频,但存在其他杂频成分,说明无叶区的压力脉动主要由动静干涉作用引起,但由于其他杂频信号的叠加最终导致混频幅值过大。

图3 无叶区测点时域信号和频域信号

为了进一步研究该异常脉动幅值的产生原因,文中用数值模拟方法探寻其内部流场机理。

2 数值计算模型

2.1 计算模型

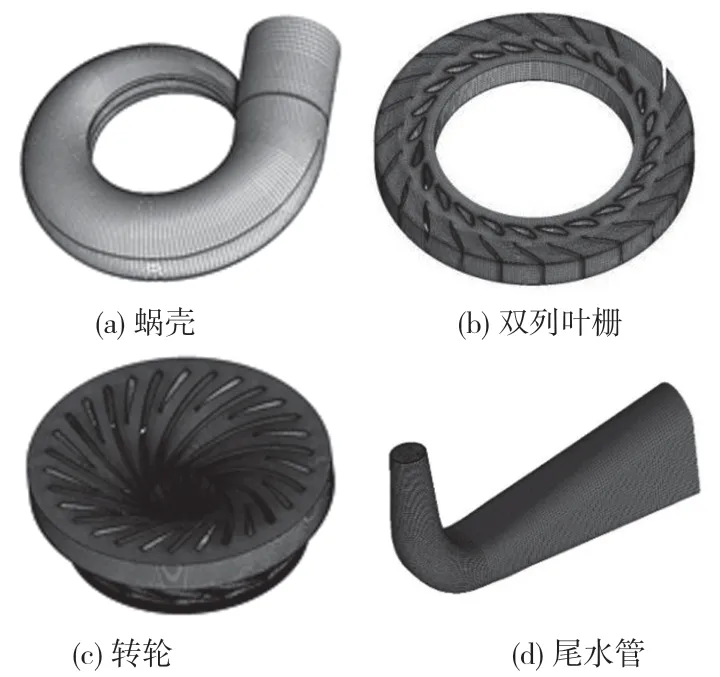

数值计算选取的计算域与模型试验装置一致,包括蜗壳、固定导叶、活动导叶、转轮和尾水管5 部分,计算域模型如图4 所示。

图4 模型水轮机计算域

各通流部件均采用结构化网格,网格如图5 所示,网格数见表2。

表2 网格参数

图5 各通流部件网格

2.2 数值计算方法

采用Ansys CFX 进行三维全流道非定常计算,湍流模型采用SSTk-ω模型。

计算域进口设为压力进口边界条件,出口设为压力出口边界条件,固体壁面采用无滑移边界条件;转动部件与静止部件的交接面采用Transient Rotor Stator 方法。

时间项设为一阶离散格式,对流项设为迎风格式,湍流项采用一阶离散格式;设置迭代收敛精度为10-5;为了保证压力信号频率的分辨率,时间步长为转轮旋转1°所对应的时间,待计算稳定后对压力信号进行采样分析。

3 结果与分析

选取了试验中两个特征工况进行计算分析。工况A:试验单位流量Q11=122 L/s,无叶区压力脉动幅值为8.3%的工况;工况B:试验单位流量Q11=178 L/s,无叶区压力脉动幅值为2.5%的工况。

3.1 频谱特性

图6 为5 个旋转周期内,工况A 和工况B 无叶区+Y、-Y 两个方向测点的压力脉动随时间变化情况,图中横坐标为时间,纵坐标为压力脉动相对幅值。图7 为工况A 和工况B 无叶区+Y、-Y 两个方向测点的特征频率,其中fn为转轮转动频率。

图6 模型水轮机各水头下尾水管压力脉动对比

图7 无叶区测点压力脉动频率特性

从图6 和图7 中可以看出:

(1)A 工况无叶区压力脉动幅值明显大于B 工况,其幅值为8.1%,B 工况无叶区压力脉动幅值为2.3%,两工况压力脉动幅值相差4 倍左右,与模型试验结果相近。

(2)两工况频率成分较稳定工况均更为复杂。其中A 工况没有明显主频成分,各分频幅值均偏大。工况B 主要频率为叶片通过频率,其第一主频为15倍转频,第二主频为30 倍主频。

(3)两工况下无叶区压力脉动混频幅值计算值与试验值较接近,但两工况频率成分与试验值均存在一定差异。A 工况计算频率与试验值差异较大,存在15 倍转频成分但并非第一主频,B 工况第一主频与模型试验完全一致,但主频幅值有差异。

3.2 流场特征

图8~图10 分别为两工况在同一时刻下无叶区相对速度对比、流道中面流线分布图及流线方向速度分布。

图8 无叶区相对速度对比

图9 无叶区流线分布对比

图10 无叶区流线方向速度分布对比

图8~图10 中可以看出:

(1)A 工况下转轮沿圆周方向相对速度分布差异较大,无明显规律性,而B 工况下转轮沿圆周方向相对速度分布相对差异较小,不同位置略有差异,但幅值差异不大。

(2)两工况流线分布存在较大差异,工况A 转轮进口为正冲角,叶片吸力面存在明显脱流,转轮流道内流线分布紊乱;工况B 转轮进口为负冲角,叶片正面产生漩涡,转轮流道内流线分布仍较紊乱,但优于A 工况。

(3)从流线方向速度分布来看,工况A 无叶区存在回流现象,部分叶片转轮内部流体回流至活动导叶出口位置;工况B 转轮叶片头部工作面流道内也存在回流现象,但主流方向仍是自活动导叶至转轮方向流动并未回溯至无叶区。

从试验及计算情况均可以得出:工况A 无叶区压力脉动幅值大于工况B,两者幅值相差约4倍,与试验结果吻合;工况A 频谱特性较复杂,无明显优势频率,工况B 显示出较强叶片通过频率及其倍频。从流态分布来看:A 工况转轮流道中的水流回流至活动导叶出口,与主流相互作用,导致该工况流动不稳定,压力脉动幅值激增。而B 工况转轮内部存在一定程度回流,但并未影响主流,对无叶区流态影响较小,故其压力脉动幅值较小。

4 结论

通过CFD 数值计算,对某混流式水轮机小负荷工况无叶区异常压力脉动幅值进行研究,得到如下结论:

(1)通过计算结果与试验结果的对比,说明数值计算方法可用于压力脉动幅值的预测。

(2)小流量工况下,无叶区测得主要频率为叶片通过频率及其倍频,故无叶区压力脉动幅值主要受动静干涉影响。

(3)小流量工况下,转轮流道内出现流动分离,主流与转轮内回流的相互撞击作用可能是无叶区压力脉动幅值异常的主要原因。

——“AABC”和“无X无X”式词语