掺铁硅酸盐微波催化剂的制备及性能研究*

马超越,谭艳艳,张欣茹,李 程,严志宇

(大连海事大学环境科学与工程学院,辽宁 大连 116026)

铁基催化剂可以吸收微波[7-8],但是存在吸收带窄等不足,常与其他材料结合来解决这一问题[9]。天然矿物因具有高吸附性能和离子交换能力性质,可作为载体与铁基催化剂结合提高吸波和催化性能[10],因此二者的结合方式成为了微波催化剂的关键。

目前其结合方式多为负载型[11-12],可将Fe掺入到矿物中,矿物可以作为载体,既可与Fe有效结合并分散,还能发挥吸附作用,促进微波吸收提高微波催化活性。然而天然矿物中常含有其他杂质,不易提纯。为此,本文拟按蛇纹石生成条件人工合成硅酸盐矿物,并将Fe掺入其中,使Fe与硅酸盐矿物有效结合,通过调节和控制掺Fe量改善其结构及微波催化性能,用于微波催化降解甲基橙,以探究微波催化剂的合成技术。

1 实验部分

1.1 催化剂的合成

采用蛇纹石生成条件用水热法[13]制备掺Fe硅酸盐。将硅溶胶、MgCl2、FeCl3溶液以Si/(Mg+Fe)摩尔比为2:3加入到反应釜中,使 Fe与(Fe+Mg)的摩尔比分别为1.0%、1.5%、2.0%、2.5%,3.0%,掺Fe量高于文献中的0.6%,调pH为强碱性,在一定温度的烘箱下反应合成蛇纹石结构的掺Fe硅酸盐,分别标记为X% Fe-Ser,X代表不同掺Fe量。

为了与上述掺Fe蛇纹石对照,制备负载型蛇纹石催化剂。首先采用水热法制备人工合成蛇纹石,再用共沉淀法[14]负载Fe3O4,标记为Y Fe@Ser,Y代表不同含Fe量。

将制备的2.5%Fe-Ser和2/3Fe@Ser煅烧,分别标记为2.5%Fe-Ser-M ℃-N h 和2/3Fe@Ser-M ℃-N h,其中M为煅烧温度,M为煅烧时间。

1.2 表征方法

用D8 Advance型X 射线衍射仪(XRD,德国Bruker公司)分析其晶相结构;用JEM-2100F型透射电子显微镜(TEM,日本电子株式会社)观察其结构形态特征;用iS5型傅里叶变换红外光谱仪(FTIR,美国Nicolet公司)分析样品的官能团;用ASAP 2460型比表面积与孔隙度分析仪(BET,美国Micromeritics公司)测试比表面积;用3672B型微波网络矢量分析仪(中电科思仪科技股份有限公司)测试其介电常数和磁导率。

1.3 微波催化降解实验

甲基橙模拟废水为50 mL 20 mg/L,起始温度(T0)为40 ℃,加入的过硫酸钠与催化剂均为1 g/L。在磁力搅拌下,微波功率300 W下反应。甲基橙浓度在波长为465 nm处测吸光度确定。

2 结果与讨论

2.1 催化剂制备条件的影响

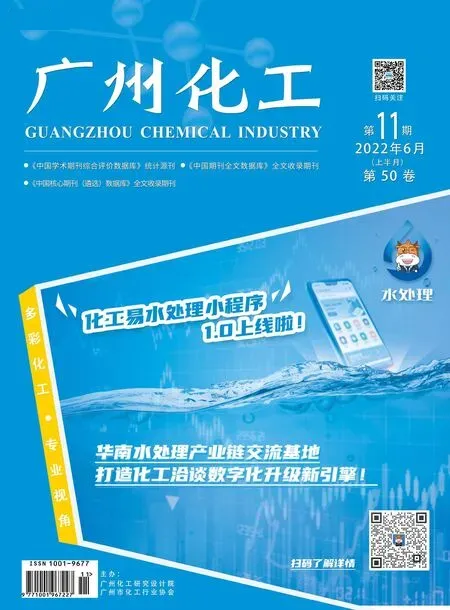

首先考察掺Fe量的影响。从图1a可看出,掺Fe量为2.5%时,MO的脱色率最高,这说明掺入的铁少量即可使MO的脱色率达到90%以上。硅酸盐的蛇纹石结构起着重要作用,掺Fe量过高可能破坏了这种蛇纹石结构,使得催化效果下降。对脱色反应动力学拟合见图1b,符合一级动力学模型。2.5%Fe-Ser的反应速率常数k为0.0182 s-1。

从图1c中观察到水热合成温度从220 ℃升高至250 ℃、280 ℃,MO的最终脱色率从87.31%提高到95.19%、95.96%。温度的增加使得反应釜中压力增加,有助于蛇纹石形成纳米管[15],从而提高催化活性。

从图1d可以看出合成时间的延长能形成更多的蛇纹石结构,从而提高其微波催化性能,使MO脱色效果提高。上述实验确定的催化剂最佳制备条件为掺Fe量为2.5%,在合成温度250 ℃下反应60 h。

图1 制备条件对降解MO催化活性的影响Fig.1 Effect of preparation conditions on catalytic activity of MO degradation

2.2 XRD分析

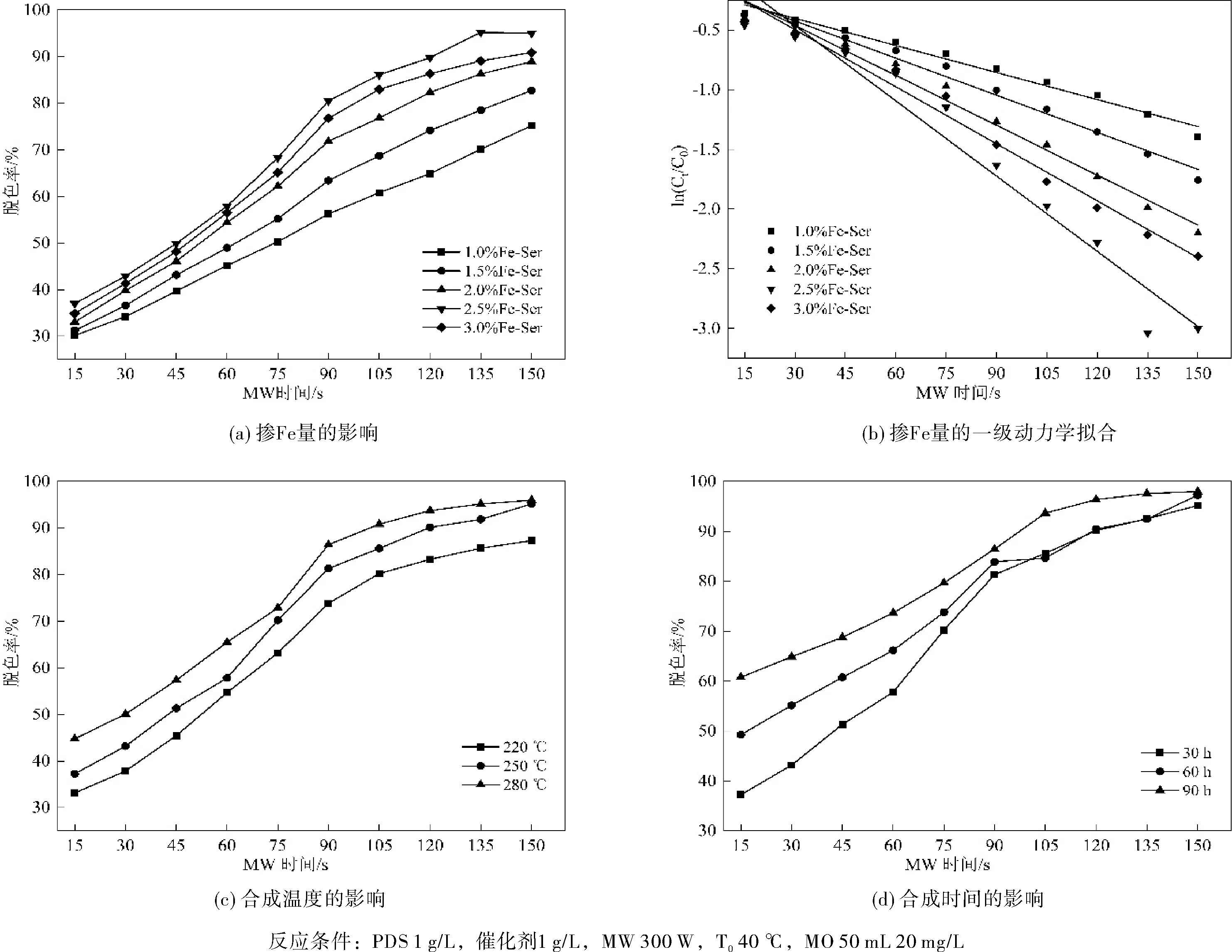

对掺Fe型2.5%Fe-Ser催化剂进行表征,以分析其组成和结构特征,作为对照表征了负载型含铁催化剂2/3Fe@Ser。从图2a的XRD表征结果可观察到二者都具有(Mg,Fe)3Si2O5(OH)4蛇纹石的衍射峰,这说明Fe取代了蛇纹石结构中的Mg2+。在2/3Fe@Ser还具有Fe3O4衍射峰,表明有Fe以Fe3O4的形式成功负载在蛇纹石上。

2.3 FT-IR分析

图2 2.5%Fe-Ser和2/3Fe@Ser的XRD图谱和FT-IR光谱Fig.2 XRD patterns and FT-IR spectra of 2.5%Fe-Ser and 2/3Fe@Ser

图2b是FT-IR分析结果。Fe-O的伸缩振动和Mg-O的外弯曲振动的吸收峰分别处于在476 cm-1和642 cm-1处,989 cm-1和1080 cm-1处的吸收峰均来自Si-O的伸缩振动,而1640 cm-1、3440 cm-1和3690 cm-1的吸收峰均属于O-H键的振动峰[16-17],显示出2.5%Fe-Ser和2/3Fe@Ser具有典型的含Fe蛇纹石成键情况,进一步说明Fe成功掺杂到蛇纹石中。2/3Fe@Ser中Fe-O吸收峰强度大,说明负载了Fe3O4。

2.4 TEM分析

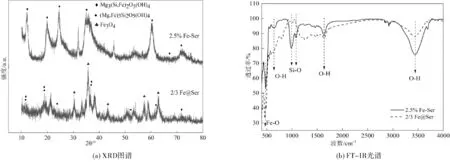

图3 2.5%Fe-Ser和2/3Fe@Ser的TEM图Fig.3 TEM images of 2.5%Fe-Ser and 2/3Fe@Ser

TEM表征结果见图3,可观察到2.5%Fe-Ser和2/3Fe@Ser都具有纳米管结构,且直径均匀,说明合成了结构优异的蛇纹石。但与2/3Fe@Ser相比,2.5%Fe-Ser中纳米管长度较短且没有团聚现象。这说明掺铁保持了蛇纹石纳米管结构,既能使得铁得到最佳分散、又能保证蛇纹石的负载和吸附作用得到有效发挥。

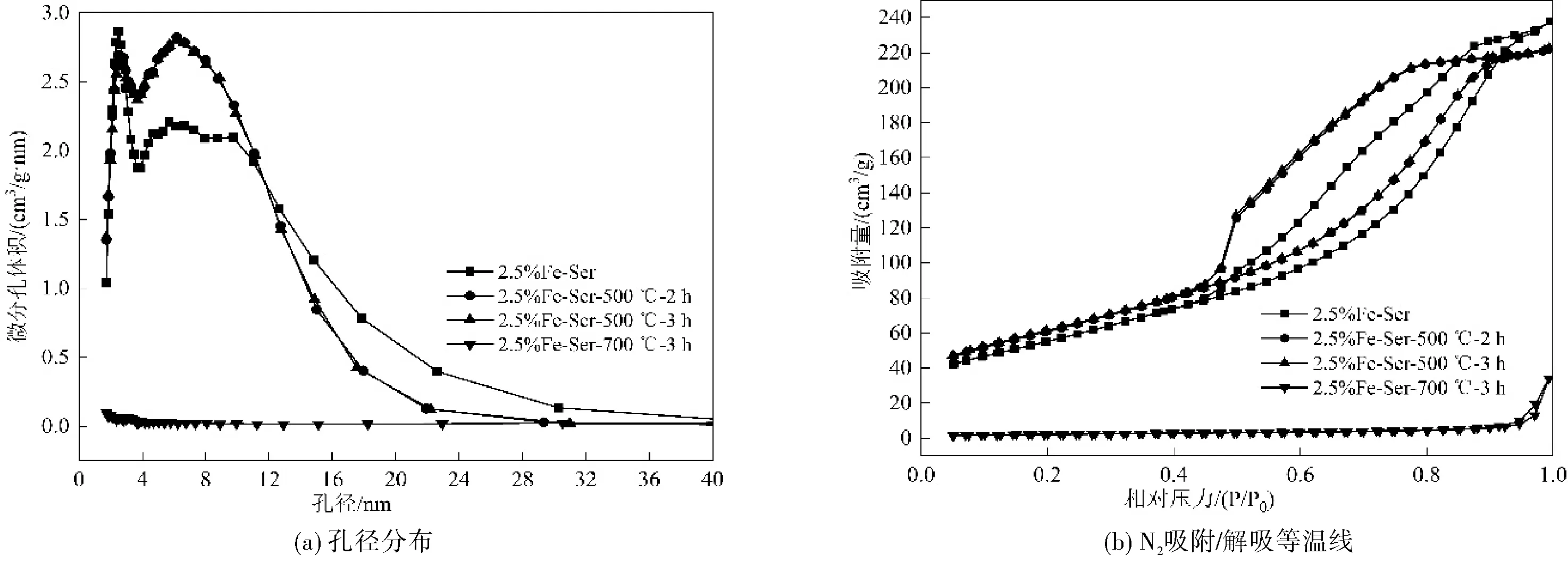

2.5 BET分析

图4是2.5%Fe-Ser煅烧前后的BET分析结果。可以看出未煅烧和在500 ℃煅烧的2.5%Fe-Ser等温吸附曲线都属于IV型,这表明在煅烧后仍保持介孔结构。随着煅烧比表面积从200.3 m2/g增加至220.2 m2/g,孔体积从0.3540 cm3/g增大到0.3381 cm3/g,这表明煅烧时间对催化剂比表面积和孔体积的改善并不明显,而通常负载型催化剂中成分可通过煅烧更好的复合,使其结构更加牢固,从而提高微波催化性能[18],这说明掺入型的结合方式与普通的负载型不同。在700 ℃煅烧的2.5%Fe-Ser等温线发生了明显的变化,其比表面积也下降至7.8 m2/g,这可能是高温使2.5%Fe-Ser的介孔结构坍塌[19]造成。

图4 2.5%Fe-Ser煅烧前后的BET分析Fig.4 BET analysis before and after calcination of 2.5%Fe-Ser

表1 2.5%Fe-Ser煅烧前后催化剂的BET比表面积和 孔隙性能Table 1 BET specific surface area and pore properties of before and after calcination of 2.5%Fe-Ser catalyst

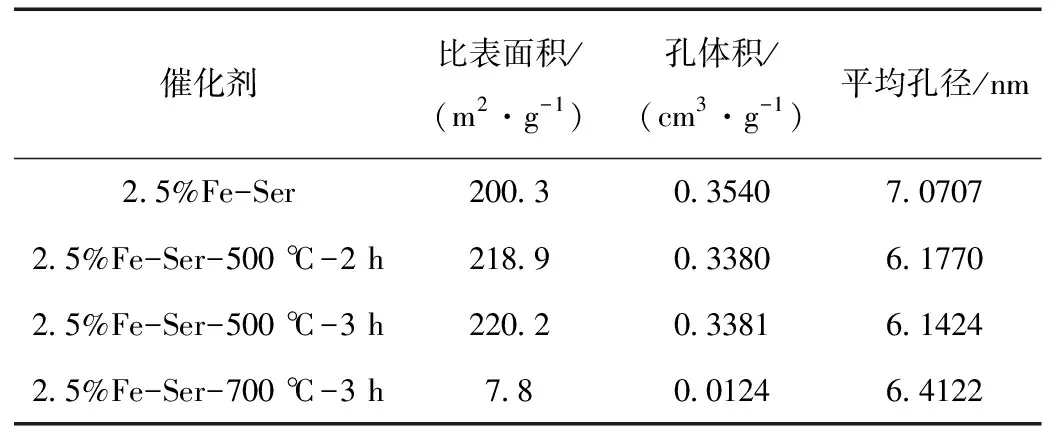

2.6 矢量网络分析仪分析

合成催化剂的电磁参数如图5所示。ε′、ε′′、μ′和μ′′分别表示介电常数和磁导率的实部和虚部。从图5a和图5b中可观察到,由于Fe含量约是2/3Fe@Ser的1/27,整个频率范围内,2.5%Fe-Ser的ε′和ε′′低于2/3Fe@Ser的值,煅烧后更低,这表明其介电性能不如2/3Fe@Ser[20]。图5c和图5d显示2.5%Fe-Ser煅烧前后和2/3Fe@Ser的磁导率μ′和μ′′差异不明显。用tan(ε′′/ε′)和tan(μ′′/μ′)分别计算了三种催化剂的介电损耗因子和磁损耗因子(见图5e和图5f),可以看出在低频率范围内,2.5%Fe-Ser的tan(ε′′/ε′)高于2/3Fe@Ser,tan(μ′′/μ′)小于2/3Fe@Ser,这表明2.5%Fe-Ser和2/3Fe@Ser在微波中起主要作用的分别是介电损耗和磁损耗[21],这也进一步说明掺Fe型催化剂即使仅有少量Fe存在也能发挥更好的介电性能,从而提高其微波催化活性。

图5 2.5%Fe-Ser、2/3Fe@Ser和2.5%Fe-Ser-700 ℃-3 h的吸波性能分析Fig.5 Analysis of absorption performance of 2.5%Fe-Ser、2/3Fe@Ser和2.5%Fe-Ser-700 ℃-3 h

2.7 催化剂微波催化活性考察

图6 2.5%Fe-Ser不同反应方式及150 s时不同催化剂对MO的影响Fig.6 Effects of different reaction modes of 2.5%Fe-Ser and different catalysts at 150 s on MO

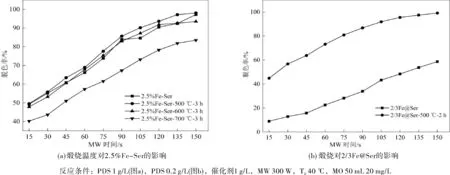

2.8 煅烧对掺Fe催化剂的影响

煅烧前后2.5%Fe-Ser催化剂的活性见图7a,MW辐照150 s时,在500 ℃下煅烧后的2.5%Fe-Ser对MO的脱色率为98.08%,基本同于未煅烧的97.25%。随着煅烧温度提高,脱色率降低,变化规律同比表面积和孔径,说明煅烧仅影响孔结构。前文吸波性能分析结果表明,在700 ℃煅烧后的催化剂微波吸收能力的变差,一方面说明催化剂活性受吸附、吸波性能影响,另一方面说明在蛇纹石结构不受影响的情况下(煅烧温度小于700 ℃),煅烧对掺Fe型催化剂影响不大,推测煅烧前Fe已与蛇纹石有效结合。

作为对照,考察了煅烧对负载型催化剂的影响,如图7b所示。MW辐照150 s后,500℃煅烧的2/3 Fe@Ser对MO的脱色率为99.12%,明显高于未煅烧的52.31%,这表明需要煅烧才能使Fe3O4和蛇纹石充分结合,使其结构更加牢固,增强微波的吸收[18]。可见掺入型含铁催化剂有更利于微波催化的结构特点。

图7 煅烧条件对降解MO催化活性的影响Fig.7 Effect of calcination conditions on catalytic activity of MO degradation

3 结 论

采用水热法成功制备了掺Fe硅酸盐微波催化剂,通过表征证明硅酸盐为蛇纹石结构,可调的最佳掺Fe量高于天然含量。当掺Fe量为2.5%时,甲基橙溶液脱色率可达97.25%,显著高于负载型含Fe催化剂。在一级反应速率系数k相同的情况下,负载型催化剂的含Fe量至少为1/3,进一步说明将Fe掺入蛇纹石晶格中可使Fe和蛇纹石更好的结合。Fe的掺入使蛇纹石有较高的比表面积、更好的孔径分布,并具有稳定的吸波性能。本研究制备的在矿物中掺入金属催化剂为开发新型催化剂材料提供了方向。