转底炉处理冶金固废的节能研究与应用

刘长正

(宝武集团环境资源科技有限公司转底炉事业部,上海 201900)

钢铁生产过程中会产生大量固体废弃物,钢铁企业含铁尘泥产生量约为吨钢的10%,其中,锌、铅、钠、钾等元素含量较高的粉尘占钢铁企业粉尘量的25%~30%,这些废弃物是可以利用的二次资源,它们主要是高炉除尘灰或泥、转炉除尘灰或泥、部分轧钢污泥等。传统做法是将这些尘泥回收后直接返回烧结加以利用,导致锌、铅等有害元素在系统中不断循环富集,随着炼钢高锌废钢比例不断增加,含铁尘泥物料的含锌量逐渐上升,导致高炉锌负荷超标,影响炼铁生产的顺利运行和设备寿命。随着环保要求的日趋严格,委外处置日益困难。因此,钢铁企业普遍寻求各种消化与处理含铁含锌尘泥的方案,如回转窑、转底炉等。经过多年发展,转底炉工艺可实现含铁含锌尘泥的循环利用,取得良好的环境效益和社会效益,逐渐获得认可。转底炉工艺原料适应性强,操作灵活,引起冶金界高度重视。

目前,转底炉处理含铁含锌尘泥的工艺日趋成熟,中国宝武钢铁集团(下属马钢集团、宝钢湛江钢铁有限公司、上海基地和武汉基地)、山东钢铁集团、河北钢铁集团等均有建成投产的转底炉,未来几年,各大长流程钢铁企业均会建设转底炉生产线,转底炉替代能耗高的回转窑是大势所趋。业界认为,转底炉能耗比回转窑低,但能耗占运行成本的比例仍较大,碳达峰碳中和背景下如何降低能耗是转底炉未来的研究方向,目前,转底炉节能降耗的研究仍较少。本文结合转底炉处理冶金固废的常规工艺流程,分析高能耗环节并提出解决方案,论述中国宝武钢铁集团在转底炉节能方面的研究和实践,并展望碳达峰碳中和背景下未来转底炉节能降耗、降低成本的新途径。

1 钢铁企业尘泥利用现状

钢铁企业典型的含铁尘泥主要包括原料粉尘、烧结粉尘、高炉除尘灰(泥)、转炉除尘灰(泥)、电炉粉尘等,根据尘泥的成分及性质,返回不同工序利用,主要方式有3 种:冷压块做炼钢原料、混匀后返烧结配料、资源化利用。铅、锌、钾、钠含量较高的含铁尘泥一般返生产利用,或者外销进行再加工,回收有价金属。随着环保压力日益增加,外销越来越困难,国内钢铁企业只能寻求内部消纳,开始推行固废不出厂,积极探索含铁含锌尘泥的资源化利用途径。钢铁企业内部资源化利用途径主要是脱除铅、锌等有害元素,再内部循环,回收资源,为锌循环寻找开路。

国内含铁含锌尘泥处理以回转窑和转底炉为主,回转窑工艺存在易结圈、能耗高、环保不达标等问题,逐步退出。目前,转底炉工艺逐步兴起,该工艺对含铁含锌尘泥、粘结剂以及还原剂(焦粉或者煤粉)进行配料,然后混匀进行压球或造球,生球在烘干后通过布料装置均匀布至炉内,炉内采用煤气燃烧加热,炉内温度控制在1 000 ~1 350 ℃,此温度下铁氧化物被逐步还原,锌氧化物还原成锌蒸气,被烟气带走,在后续烟气降温过程中被收尘装置收集,获得含氧化锌的副产品,实现锌与铁元素分离。

2 转底炉工艺流程简介

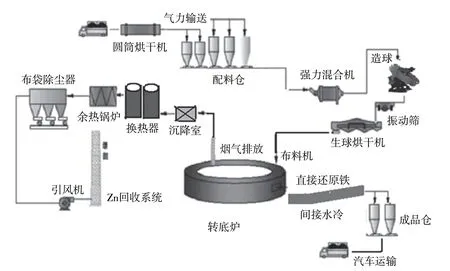

转底炉的常规工艺流程如图1 所示。具体来说,各种粉尘干灰直接进入配料间料仓,烘干机烘干后的含铁含锌尘泥(含水6%左右)进入料仓,将原料、还原剂、粘结剂按比例配料,经过混合、压球、筛分,将大于8 mm 的含碳球团均匀地布到转底炉环形炉床上,转底炉炉内温度控制在1 000 ~1 350 ℃,在20 ~30 min 内,含碳球团被还原成金属化球团,同时氧化锌被还原为锌,锌挥发进入烟气中,经过余热锅炉进行余热回收,余热锅炉出来的烟气温度降至小于200 ℃,其由袋式除尘器净化后外排,氧化锌在袋式除尘器中逐级回收。

图1 转底炉的常规工艺流程

还原后的金属化球团经高温出料螺旋从转底炉排出,进入圆筒冷却机。冷却后,成品球团温度降至小于200 ℃,筛分后合格成品球(粒径不小于5 mm)供高炉使用,筛下成品粉料(粒径小于5 mm)供烧结使用。

3 转底炉工艺的高能耗环节

3.1 原料处理

从原料来看,除粉尘干灰外,转底炉工艺还要处理钢铁企业的含铁含锌污泥,主要处理的污泥为氧气转炉烟气回收法(OG)污泥、高炉瓦斯污泥等。这些污泥含水率通常为25%~35%,现有流程均采用圆筒烘干机烘干。烘干机热源通常为烟气发生炉,通过发生炉发生的700 ℃左右高温烟气对污泥进行烘干,一般采用高炉煤气或者转炉煤气作为燃料,需要耗费大量能源,单台转底炉污泥烘干烟气发生炉需要耗费的转炉煤气高达5 200 Nm/h。

3.2 转底炉球团烘干

生球烘干是物料进入转底炉进行还原之前的一道关键工序,生球干燥优劣直接关系到转底炉炉内还原气氛控制、成品产量、粉化率、金属化率等关键指标。日照钢铁控股集团转底炉曾经采用不烘干直接入炉模式,事实证明,不烘干对转底炉的生产指标影响很大,转底炉炉温不稳定,容易导致分化,造成炉底板结,最终导致转底炉产品吨球能耗偏大。生球烘干跟污泥烘干一样,采用烘干机(链篦机或网带烘干机),利用烟气发生炉的高温烟气烘干,但漏风较大,同样需要耗费大量能源,单台转底炉生球烘干烟气发生炉需要耗费的转炉煤气高达5 200 Nm/h。

3.3 转底炉本体

因球团只能布1 ~3 层,转底炉炉膛空间利用严重不足,同时,转底炉需要通过烧嘴燃烧来实现辐射加热。因此,转底炉系统用能主要集中在转底炉本体燃烧加热上。另外,如果煤气热值不稳定,导致炉温不稳定,将造成煤气耗量增加,因此国内常通过提升助燃空气和煤气温度来保证燃烧温度。

3.4 烟气系统

转底炉的能量利用率低、能耗高,根据转底炉热平衡测算,烟气带走的热量接近50%。为了提高能量利用率,要对这部分热量进行充分利用。国内主要的转底炉工艺均对空气、煤气进行预热,以提高热效率。转底炉出口烟气温度一般为1 100 ℃左右,日照钢铁控股集团转底炉工艺通过换热器对助燃风和煤气进行预热,回收热能。助燃空气预热器可以将助燃空气加热,使其保持在450 ~480 ℃,煤气预热器将发生炉煤气加热,使其保持在250 ~280 ℃。例如,江苏沙钢集团、马钢集团均采用助燃空气预热器加锅炉的形式,但经常发生换热器堵塞,导致空气预热温度只有200 ~300 ℃,影响炉温,反而导致锅炉燃烧耗费更多煤气。尽管国内各家均采用余热回收方案,但最终结果均不太理想,设备故障率高,回收效率低,甚至经常导致排放烟气温度过高,热量损失多。

3.5 球团冷却

转底炉金属化球团从炉内排出后,其温度为 1 100 ℃左右。高温球团出来后,目前国内常用外部喷淋式圆筒冷却机将其冷却至小于200 ℃,大量的水通过喷淋蒸发吸收热量,蒸汽排入大气,热量不回收,造成水资源的大量浪费,每小时损失水量超过10 t,金属化球团所携带的热焓全部通过蒸汽排入大气。同时,圆筒冷却机需要通入大量氮气进行密封,防止球团再氧化,造成大量氮气排放。

4 转底炉节能技术研究及实践

针对传统转底炉工艺存在的能源消耗及回收问题,中国宝武钢铁集团在生产实践中不断提高自主集成能力,积极研究转底炉节能新技术,开发新装备,减少耗能环节,加强余热回收,使得转底炉系统能耗大幅下降。

4.1 低能耗原料预处理

4.1.1 流态化原料烘干技术

针对圆筒烘干机能耗较高,投资大,污泥烘干能力有限的问题,中国宝武钢铁集团上海转底炉项目与厂家联合开发了流态化烘干机,该烘干机能实现污泥快速打散、悬浮与烘干,可实现大产能、高效率、降能耗的目的,两种设备的参数对比如表1 所示。与圆筒烘干机相比,流态化烘干机热效率提高15%~25%,占地面积小,物料在悬浮状态下快速烘干,停留时间短(2 ~5 s),产量高,热耗及电耗低。

表1 烘干机参数对比

4.1.2 原料水分中和技术

大多数转底炉原料中,既有干粉,也有含水率较高的污泥,而干粉原料又需要配加水分进行混合压球,因此可以考虑通过干料和湿料混合调节水分,避免湿料烘干后再次加入水分。这样可以节约大量烘干能源。宝武集团中南钢铁有限公司转底炉就采用胶带输送机将微波碳热还原转炉干法除尘(LT)灰与含水35%的OG 污泥转运至干湿搅拌混合机,LT 灰与OG污泥在干湿搅拌混合机内搅拌混合,得到水分≤6%的混合料,直接配料压球,节约大量能源。

4.2 高温球团余热回收

外喷淋圆筒冷却主要以蒸发方式形成水蒸气降温,冷却效果不佳,球团温度一般在180 ℃左右,而且水蒸气直接排入大气形成白色污染,设备长期被水侵蚀,损坏严重,高温球团的热量无法回收,造成能源浪费。

宝钢湛江钢铁有限公司自行开发了采用管束换热方式的冷却介质内循环式冷却机,整个圆筒由换热膜式壁组成,传动装置带动冷却筒体旋转的同时带动筒体内部的高温物料自进料端向出料端移动,冷却筒体在转动过程中将热量传递给膜式壁结构内的冷却介质,冷却介质受热升温后进入锅炉系统。成品球团冷却效果更好,与外部喷淋式圆筒冷却机相比,其冷却温度由150 ~190 ℃下降到小于100 ℃,成品直接还原铁(DRI)的冷却温度下降近100 ℃,一次性投资节省313.15 万元,年节省工业水32.2 万元,年节省检修费用5.5 万元,年可回收热能9.23×10GJ。密封用氮气耗量也大幅降低,从一期的800 Nm/h 降低为350 Nm/h,年节约氮气3.375×10Nm。

4.3 转底炉富氧燃烧

目前,转底炉燃烧系统面临煤气热值低、炉温难以保证的技术问题。转底炉富氧燃烧技术使用低热值煤气进行燃烧,也能保证较高的燃烧温度,可以解决该问题。其采用变压吸附制氧法,工艺成熟、投资低,运行维护简单。氧气从助燃风机进风口与空气一起被吸入风机,形成的富氧空气经风机加压后送入炉内。

中国宝武钢铁集团某项目引进转底炉富氧燃烧技术,采用真空变压吸附制氧,降低了制氧成本,具有经济可行性,氧气成本约为0.3 元/m,燃烧系统燃气可以单独使用转炉煤气,煤气使用量约为 7 800 m/h,预热助燃空气量减少6 500 m/h,整个燃烧系统运行成本可节约600 元/h,年节约能源成本约400万元。

4.4 节能烘干工艺

生球烘干是转底炉系统的重要一环,需要将含水16%的生球烘干成含水≤2%的干球。宝武集团中南钢铁有限公司和江苏永钢集团均将转底炉主烟气系统尾气(150 ℃)与生球干燥热风炉产生的烟气混合,作为生球烘干的烟气,充分利用主烟气系统尾气热量,可大大降低高炉煤气消耗。

相比链篦机、网带烘干机,中国宝武钢铁集团自主研发的超强钢带烘干机热量置换更充分,同样温度与流量的工况下,能将温度由入口的250 ℃置换到出口的100 ℃(甚至更低),而网带烘干机置换后,出口温度超过110 ℃。超强钢带烘干机采用烘干烟气分段控制工艺(烟气两段烘干),但每段箱体采用单独风机控制,精准控制温度曲线,效果良好。同时,优化设备结构,控制漏风率,最终实现烘干烟气风量降低70 000 m/h、风机功率降低100 kW 的目标,年节约电量75.5×10kW·h,年节能费用为75.3万元。

4.5 烟气系统效能提升

国内部分转底炉余热锅炉和换热器配合时出现换热器粘堵问题,导致烟气系统出口烟温高,需要掺入大量冷风将烟气降温,再通过收粉布袋回收,导致热量浪费。同时,换热器粘堵导致风损大,气流不畅经常导致风机高速运行,能耗加大,实际并未达到预期的能源回收效果。因此,宝钢湛江钢铁有限公司转底炉创造性采用全锅炉形式,提高蒸汽回收量,降低掺冷风量,并将部分要排放的150 ℃左右尾气引入烘干机进行烘干,回收大量能源。例如,对于同样20 万t/a 处理能力的转底炉,马钢集团转底炉蒸汽回收量为9 t/h,宝钢湛江钢铁有限公司转底炉可达25 t/h,蒸汽回收量增加1倍多。

4.6 转底炉燃烧控制技术

转底炉直接还原含铁球团是一个复杂的物理化学过程,金属铁的还原程度与温度、气氛和炉底转速密切相关。中国宝武钢铁集团自主研发的转底炉控制专家系统、燃烧模型和物料跟踪模块可实现炉内气氛及反应过程的精准控制,从而大大降低一次能源的消耗。燃烧控制系统可以实现对转底炉还原段残氧和可燃物含量的数据读取,并根据工艺要求,以曲线图、棒线图、瞬时值的方式显示,数值稳定、可靠。专用算法可实现节能量的在线计算,可以以瞬时值、曲线值和累计值的方式显示,燃烧控制系统再输出控制参数给分散控制系统(DCS),包括空燃比修正值或其他调节空燃比的控制参数,能实现反馈控制。燃烧控制系统具有两大突出功能。

一是节能量在线估算。燃烧控制系统可以实现节能量的在线估算。节能量就是多余空气带走的热量和剩余燃料损失的热量之和,计算公式为:

式中:为节能量;为多余空气带走的热量;为剩余燃料损失的热量。

多余空气带走的热量就是空气过剩系数曲线图中超出上界的部分,剩余燃料损失的热量是空气过剩系数曲线图中超出下界的部分。二者可以分别用公式表示为:

式中:Δ为多余的空气量;为烟气的热值;为剩余燃料的量;为燃料的热值。

二是空燃比动态寻优。主要方法是最高炉温法,具体来说,确定最佳空燃比,寻找完全燃烧对应的最高炉温,当转底炉工况发生变化后,通过调节值,获得对应的炉温,通过比较找出最大炉温,其对应的值为该工况的最佳值,以最佳值作为设定值进行燃烧控制。转底炉控制专家系统可在线测控计算需要的全部参数,可对炉内气氛控制的精度做出判断,可对燃烧优化实现的节能量进行测算。

针对转底炉工艺存在的能耗问题,诸多钢铁企业不断研究和改进,在新项目中实施节能方案,采用新型节能工艺或设备,转底炉的能耗大幅降低,如表2 所示。成品球工序能耗不统计内含碳,内含碳为粉尘自带,同类企业计算能耗时一般不统计。

表2 转底炉处理含铁含锌尘泥的主要能耗指标对比

5 结论

随着社会和科技的进步,充分利用能源、减少污染物排放成为钢铁行业面临的主要问题之一。转底炉的能量利用率较低,经过不断研发和改进,转底炉能耗目前有了极大的降低,但在碳达峰碳中和的背景下,转底炉的能耗仍需要不断降低。因此,未来应全方位考虑能源利用途经,研发、推广新型转底炉工艺与设备,同时不断开发和利用新的绿色能源,向实现碳达峰碳中和的目标迈进。