含氟硅酸的镀液成分对镀铬板性能的影响

王悦鼎,周雪荣,李秀军,兰剑,李建中, *

(1.东北大学,辽宁 沈阳 110819;2.宝山钢铁股份有限公司冷轧厂,上海 200019)

1854 年Robet Baoson 教授首次从氯化亚铬水溶液中沉积得到了金属铬,1856 年德国的Gerther 博士首次发表了一篇有关电沉积铬的研究报告[1-3]。自此,基于铬电镀的研究拉开了帷幕[4-7]。

如今,镀铬已经成为了电镀行业的三大镀种之一[8-12]。镀铬层有着硬度高、耐磨性好、色泽经久不变等特点,金属板材经镀铬处理后,其耐蚀性和装饰性显著提升,因此镀铬板在包装等领域得到广泛应用[13-17]。

目前,工业上镀铬板的生产方法主要有一步法和两步法两种[18]。一步法就是使金属铬和铬水合氧化物同时在一种溶液中析出,所用的电解液中含有质量浓度小于150 g/L 的CrO3和一些添加剂。此方法中铬的析出率只有15% ~ 25%,生成的产品表面轻微发黄,涂饰性较两步法略差[19-24]。

两步法的第一步是将基板置于高浓度铬酸溶液中,在较高温度和较高电流密度的作用下基板表面生成一层金属铬,然后进行碱洗;第二步是将第一步所得的表面镀有金属铬层的产品置于含有较低铬酸浓度(50 g/L左右)的镀液中,在较低温度和较低电流密度的作用下在金属铬层表面生成一层很薄的铬水合氧化物层。两步法镀铬的过程中第一步及第二步均会产生铬的氧化物,但是在第一步中产生的量较少,第二层起到对各层均匀化的作用,所生成的氧化膜均匀性较好[25]。随镀铬工艺的发展,NH4F、H2SiF6、Na2SiF6等多种添加剂被开发和利用,大量研究表明镀液组成对镀液特性与镀层质量起着至关重要的作用[26-27]。本文以H2SiF6作为添加剂,采用两步法制备了镀铬板,分析了镀液组成对镀液特性及镀铬板性能的影响。

1 实验

基板为宝钢集团生产的冷轧低碳钢板,尺寸10 mm × 10 mm。预处理时将样品依次置于40 g/L 的NaOH溶液和体积分数50%的盐酸溶液中处理一定时间后用去离子水清洗干净,以去除其表面的油脂和锈蚀[5]。

在分析第一步电镀时,设置第一步的镀液成分为H2SiF61 ~ 2 g/L、CrO3145 ~155 g/L 和H2SO40.6 ~ 0.9 g/L,而第二步的镀液中含有H2SiF60.30 g/L、CrO334 g/L 和H2SO40.35 g/L。在分析第二步电镀时,设置第二步的镀液成分为H2SiF60.2 ~ 0.4 g/L、CrO330 ~ 38 g/L 和H2SO40.35 g/L,而第一步的镀液中含有H2SiF61.75 g/L、CrO3150 g/L 和H2SO40.7 g/L。电镀槽容积均为500 mL,镀液均通过水浴加热控制,第一步和第二步的镀液温度分别为50 °C 和40 °C,电流密度分别设置为10 A/dm2和5 A/dm2,电镀时间均为5 s。

镀层的孔隙率通过紫外分光光度法测得。先将其浸泡在醋酸(体积分数2%)中15 min,使铁在一定时间内从镀铬板的孔隙中析出,析出的铁用过氧化氢(体积分数1.5%)氧化,再用1 mol/L NH4SCN 使铁生成红色配离子。放置30 min 后用紫外分光光度计测定其吸光度,按式(1)计算孔隙率(P)。

式中ρ为析出铁的质量浓度(单位:mg/L),V为析出溶液的体积(单位:L),A为基板的面积(单位:dm2)。

电镀完成后使用X 荧光法测定镀铬板表面铬氧化物与金属铬的含量,镀铬板的表面形貌采用SSX-550 型扫描电子显微镜进行观察。采用上海辰华仪器公司的电化学工作站进行电化学分析,石墨电极和饱和甘汞电极(SCE)分别作为辅助电极和参比电极,工作电极的表面积为1 cm2,测试介质为3.5%的氯化钠溶液。阻抗谱测量时振幅10 mV,扫描频率从100 000 Hz 到0.1 Hz,用ZSimpWin 进行数据拟合。极化曲线测试时电位扫描速率为10 mV/s,电位范围为−1.5 ~ 0.5 V。

2 结果与讨论

2.1 镀液组成对镀液特性的影响

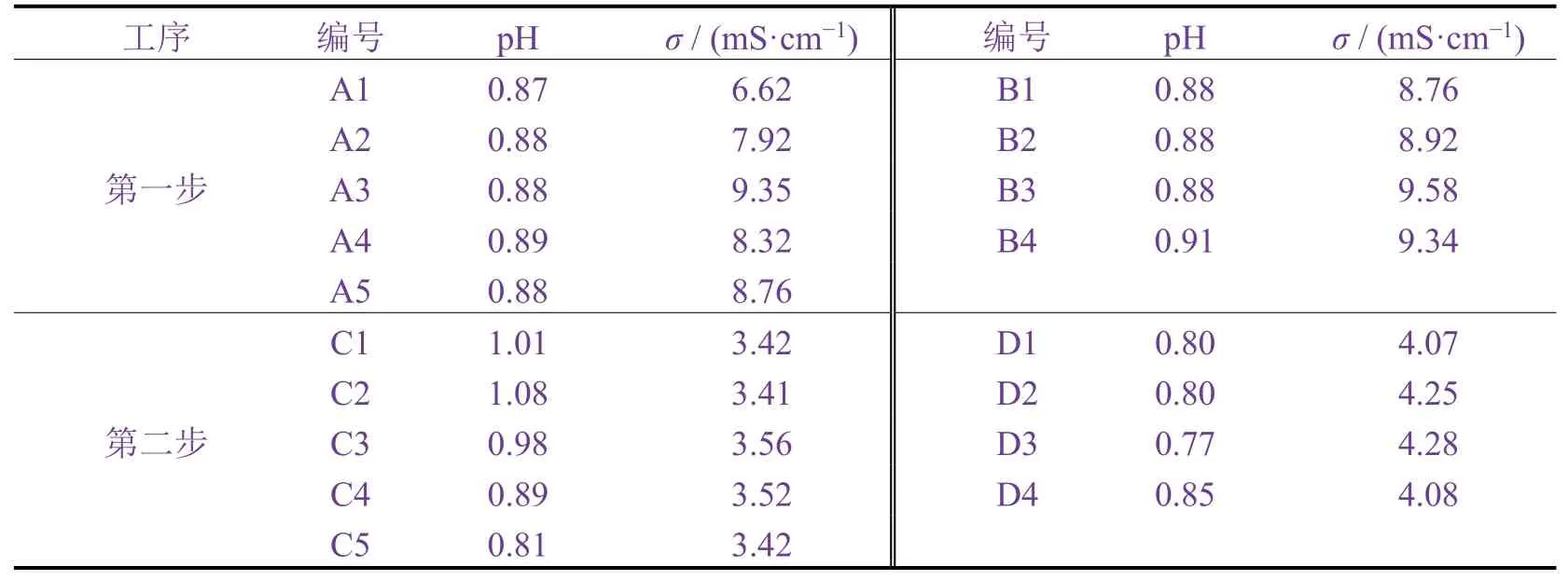

为分析两步法电镀过程中不同阶段镀液内各成分的含量对镀液特性的影响,设计了条件对比试验,其中各组分的含量以及对应试验条件的编号见表1。

表1 对比试验中各组分的含量以及对应试验条件的编号Table 1 Content of individual component in the comparative test and the codes of different test conditions

由表2 可以分析得出,H2SiF6本身具有较强的酸性,所以氟硅酸体系镀液的pH 较低。在第一步电镀过程中,H2SiF6固定为1.5 g/L 的情况下,随着镀液内CrO3质量浓度的增大,镀液pH 无明显变化,而电导率呈现先增大后减小的趋势。当CrO3为150 g/L、H2SiF6为1.5 g/L、H2SO4为0.7 g/L(即A3)时,镀液的电导率达到最大值,导电性得到明显提升。而固定CrO3为150 g/L 的情况下,随着H2SiF6质量浓度增大,镀液pH 一直在0.9 附近波动,电导率则呈现先增大后减小的趋势。当H2SiF6为1.75 g/L、CrO3为150 g/L、H2SO4为0.7 g/L(即B3)时,镀液的电导率达到最大值。

表2 镀液成分对其pH 和电导率的影响Table 2 Effect of bath composition on its pH and conductivity

在第二步电镀过程中,H2SiF6固定为0.2 g/L 的情况下,随镀液内CrO3质量浓度增大,镀液pH 呈现先上升后降低的趋势,电导率在CrO3为34 g/L、H2SiF6为0.2 g/L、H2SO4为0.35 g/L(即C3)时达到最大值,在该过程中镀液的pH 整体较高,电导率相对较低。固定CrO3为34 g/L 的情况下,随着H2SiF6质量浓度增大,镀液pH 一直在0.8 附近波动,电导率呈现先上升后降低的趋势。当H2SiF6为0.35 g/L、CrO3为34 g/L、H2SO4为0.35 g/L(即D3)时,pH 最低,为0.77,电导率为4.28 mS/cm,导电性最优。当H2SiF6为0.30 g/L、CrO3为34 g/L、H2SO4为0.35 g/L(即D3)时,导电性次之,电导率为4.25 mS/cm。

2.2 镀液组成对镀层性能的影响

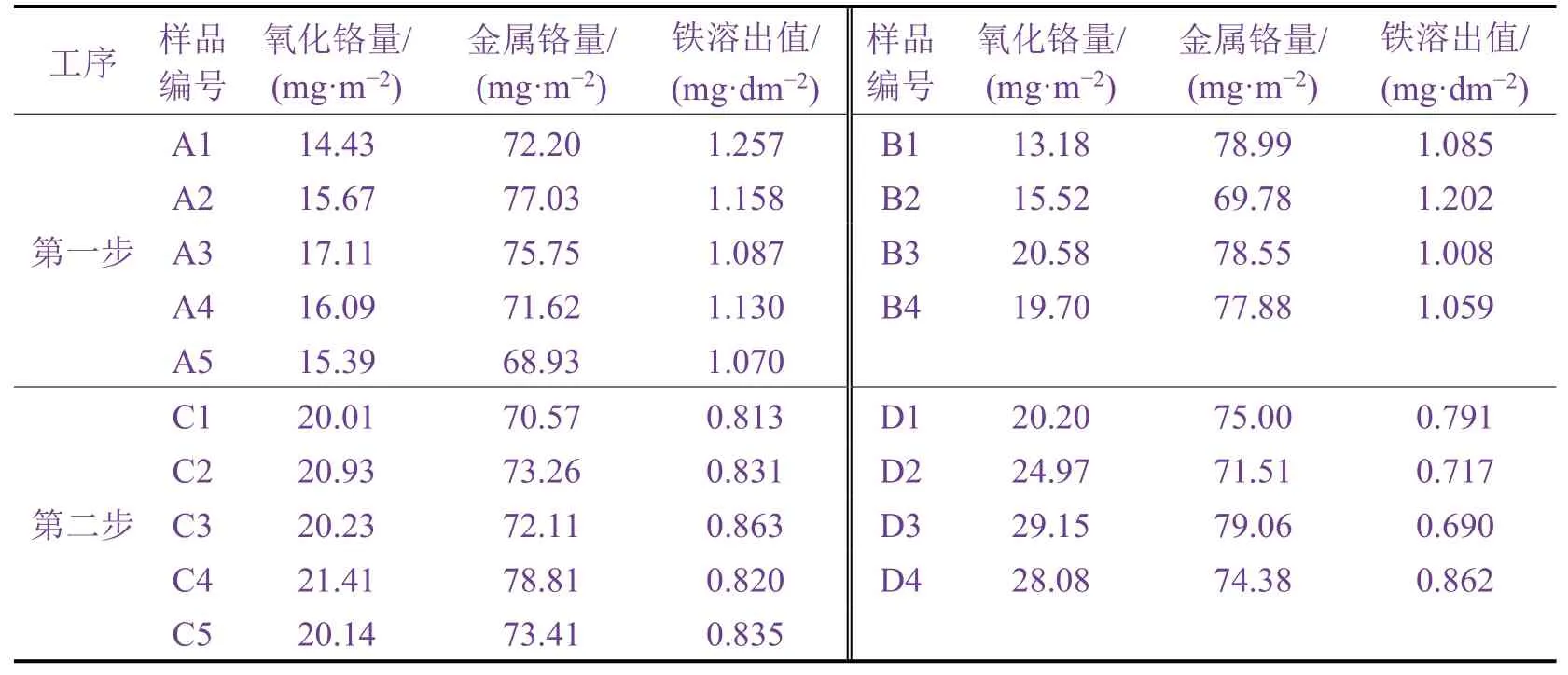

表3显示,第二步镀铬会产生更多的铬氧化物,且根据镀铬层的氧化铬含量与孔隙率的关系可知,二次镀铬令表面孔隙率降低。

表3 镀液中CrO3 与H2SiF6 含量对镀铬板表面铬含量和孔隙率的影响Table 3 Effects of CrO3 and H2SiF6 contents in plating bath on chromium content and porosity of chromium-plated steel sheet

镀液中CrO3和H2SiF6的作用方式有一定的差异。H2SiF6在镀液中的含量对提升镀铬层的铬氧化物含量及致密度方面的作用更加明显。在第一步镀铬中,当H2SiF6为1.75 g/L、CrO3为150 g/L、H2SO4为0.7 g/L(即B3)时,镀层的致密度最佳,孔隙率最低(铁溶出值最小)。在第二步镀铬中,当H2SiF6为0.35 g/L、CrO3为34 g/L、H2SO4为0.35 g/L(即D3)时,镀层氧化铬含量最高,铁溶出值最小,此时镀层致密性最好。当H2SiF6为0.30 g/L、CrO3为34 g/L、H2SO4为0.35 g/L(即D2)时,镀层致密性次之。这在一定程度上表明,相比于金属铬含量,镀层中氧化铬含量的增大更有助于提高镀层的致密性,较低的pH 与较高的电导率有利于铬氧化物的生成。

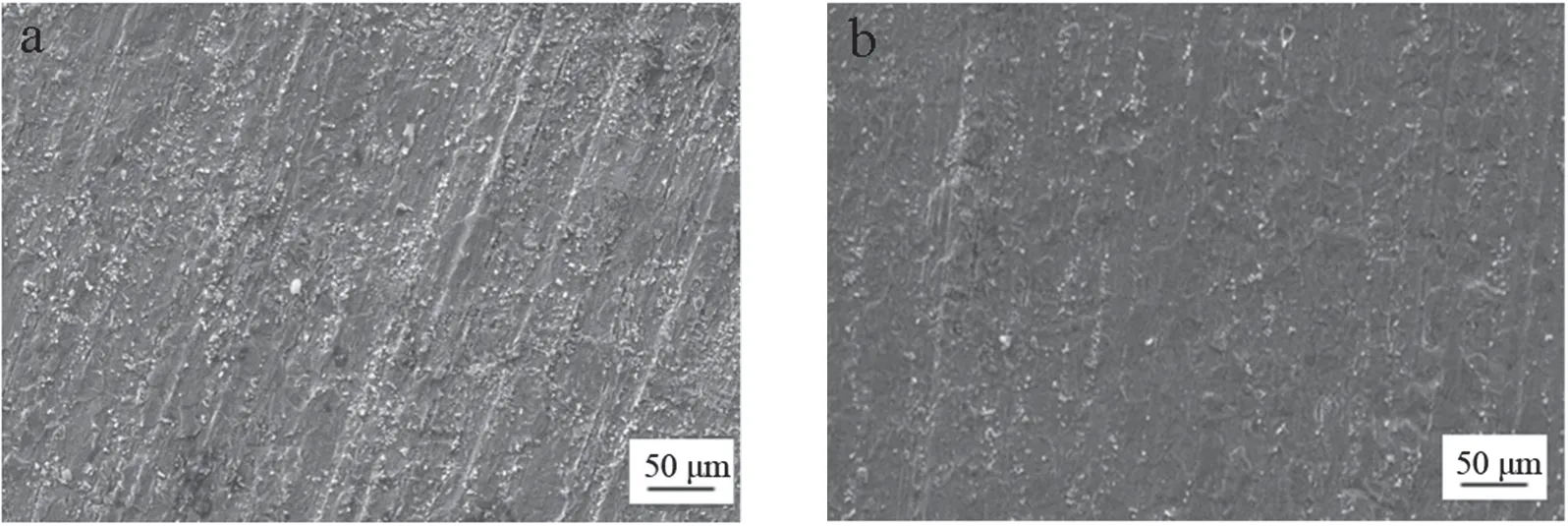

图1是经第一步镀液(含CrO3150 g/L、H2SiF61.75 g/L、H2SO40.7 g/L)和第二步镀液(含CrO334 g/L、H2SiF60.30 g/L、H2SO40.35 g/L)电镀后的镀铬板表面电镜图像。可以看到与第一步镀铬后的板材相比,两步法镀铬处理后的板材表面比较平整,缺陷较少且没有明显的轧制纹,镀层比较均匀。

图1 两步法工艺所得镀铬板的扫描电镜图像Figure 1 Scanning electron micrograph of chromium-plated steel sheet prepared by two-step process

2.3 镀液组成对镀铬板电化学性能的影响

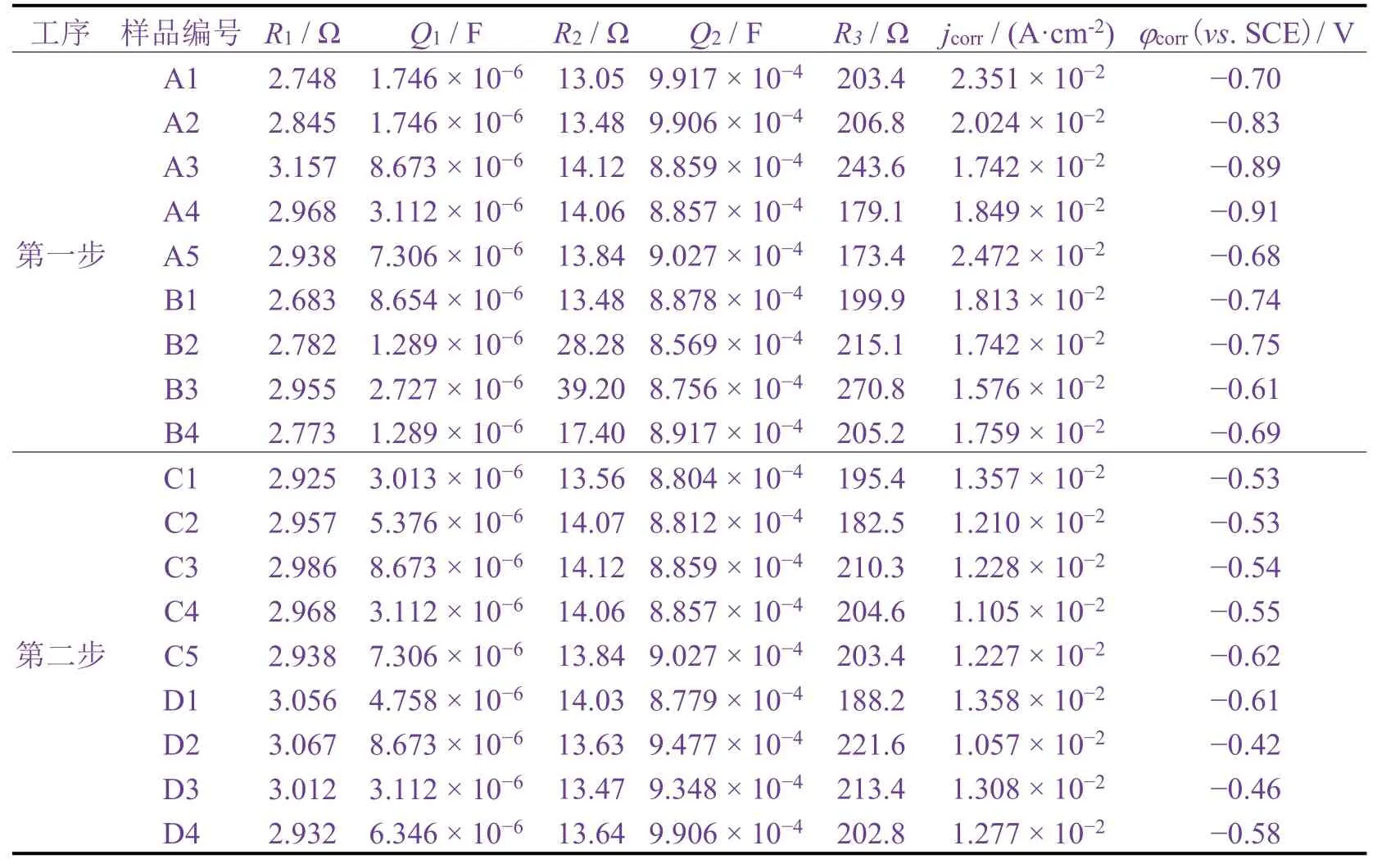

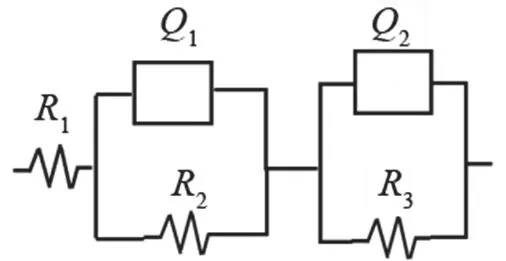

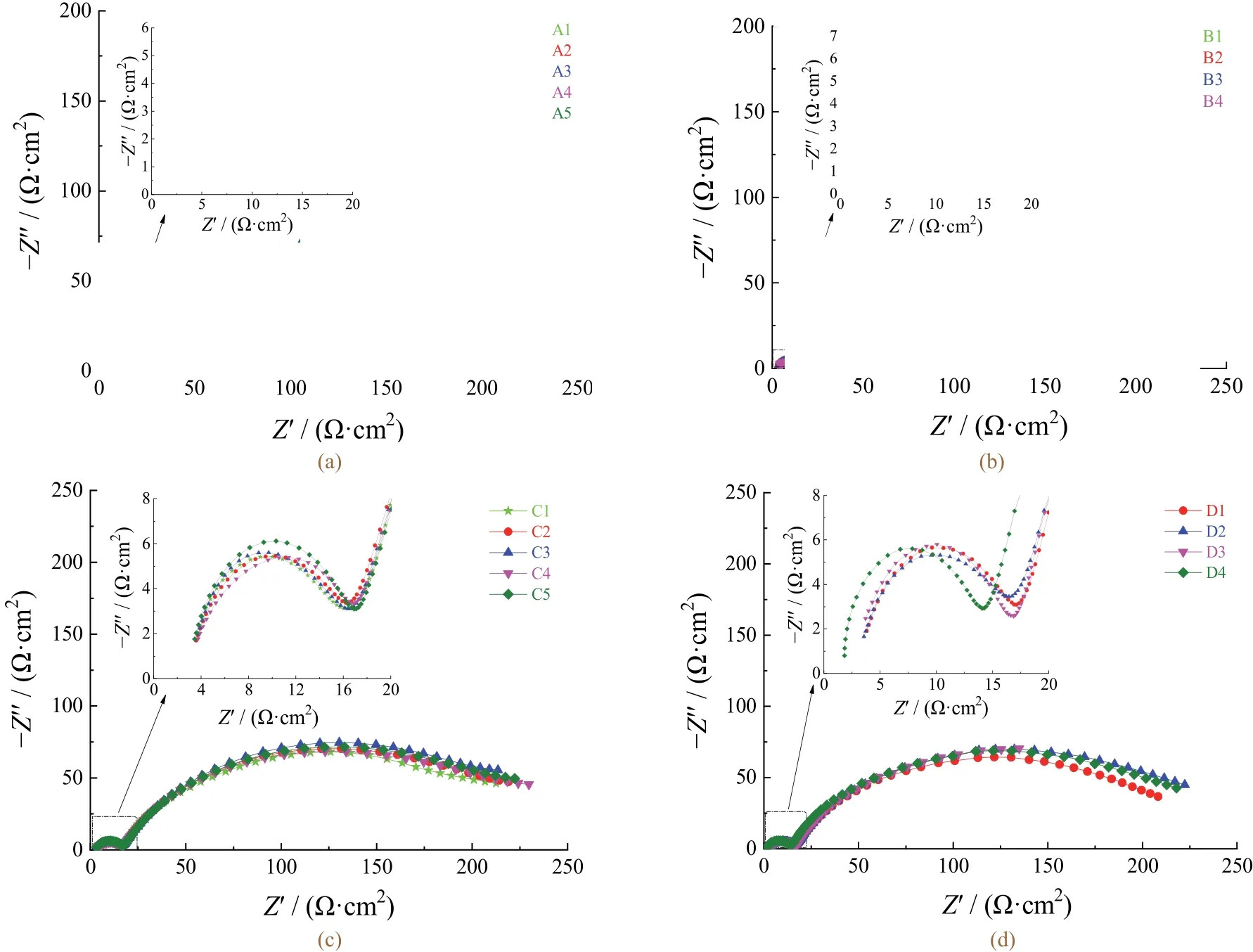

按图2 所示的等效电路对镀铬板在3.5% NaCl 电解液中的电化学阻抗谱(见图3)进行拟合,结果列于表4,

表4 不同镀液成分下所得镀铬板的腐蚀电化学参数Table 4 Electrochemical parameters for corrosion of chromium-plated steel sheets prepared with different bath compositions

图2 镀铬板在3.5% NaCl 电解液中的等效电路Figure 2 Equivalent circuit diagram of chromium-plated steel sheet in 3.5% NaCl electrolyte

图3 不同镀液成分下获得的镀铬板在3.5% NaCl 电解液中的电化学阻抗谱图Figure 3 Electrochemical impedance spectra in 3.5% NaCl electrolyte for chromium-plated steel sheets prepared with different bath compositions

其中R1表示溶液电阻,Q1表示双电层电容,R2表示电荷转移电阻,Q2表示镀铬层电容,R3表示镀铬层钝化膜电阻。

Nyquist 曲线高频区和低频区均为容抗弧,说明该过程为电化学作用控制。各元件误差均小于10%,溶液电阻R1波动很小。对于高频区容抗现象,镀铬板的容抗弧半径相近,极化电阻R2波动较小,其余电化学元件参数与电解液性质以及电路特征有关。对比第一步镀铬所得各镀铬板的电化学阻抗谱拟合数据(A1−A5 和B1−B4)后发现,H2SiF6为1.75 g/L、CrO3为150 g/L、H2SO4为0.7 g/L(即B3)时钝化膜电阻R3最大,说明该条件下形成的表面氧化膜最致密,这与表3 中的数据吻合。C1−C5 和D1−D4 的电化学阻抗谱数据则反映出在第二步镀铬中,当H2SiF6为0.30 g/L、CrO3为34 g/L、H2SO4为0.35 g/L(即D2)时,镀铬板表面膜层覆盖率更高,因为其钝化膜电阻R3更大。

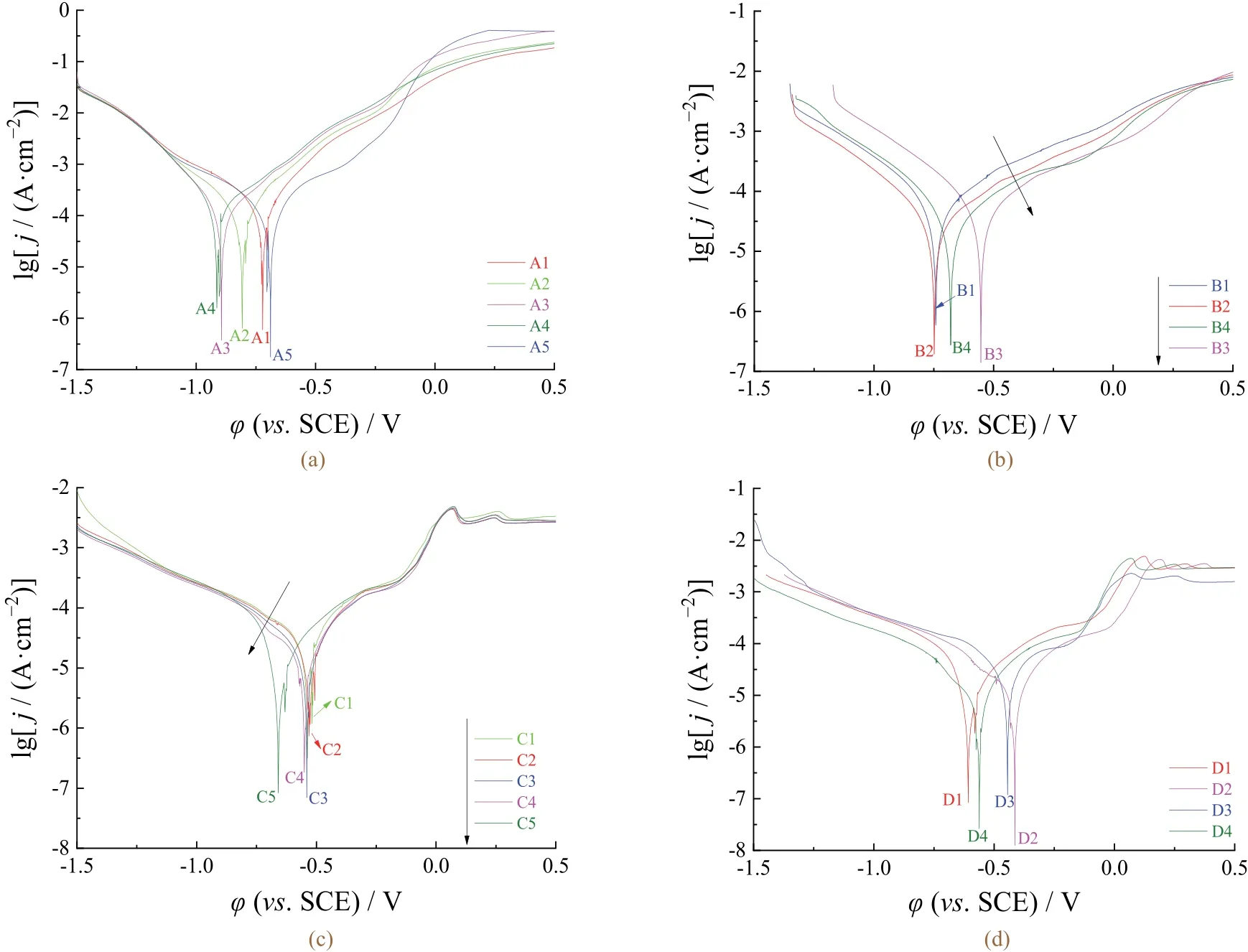

为进一步探究不同镀液成分所得镀铬板耐蚀性的差异,采用极化曲线测量法进行检测(见图4),腐蚀电流密度(jcorr)以及腐蚀电位(φcorr)列于表4。对比A1−A5 和B1−B4 条件下镀铬板的极化曲线可以发现,H2SiF6为1.75 g/L、CrO3为150 g/L、H2SO4为0.7 g/L(即B3)时,镀铬板的腐蚀电位较正,腐蚀电流密度较小;C1−C5和D1−D4 条件下镀铬板的极化曲线则反映出第二步镀铬中当H2SiF6为0.30 g/L、CrO3为34 g/L、H2SO4为0.35 g/L(即D2)时,镀铬板的腐蚀电位较正,腐蚀电流密度较小,表明此时镀层在板材表面的覆盖较为致密,并为其提供了很好的保护。

图4 不同镀液成分下获得的镀铬板在3.5% NaCl 电解液中的极化曲线Figure 4 Polarization curves of chromium-plated steel sheets prepared with different bath compositions in 3.5% NaCl electrolyte

3 结论

采用单一变量法分别改变金属铬段与氧化铬段体系镀液各组分的浓度,分析了不同组分的含量对镀液特性及镀层性能的影响。结果表明,CrO3含量对镀液的电导率影响较为明显,而镀液内H2SiF6的含量除了对pH起到控制作用外,还会在一定程度上促进镀层铬氧化物的生长,均化氧化物膜层以及金属铬层。结合电化学测试发现:第一步镀铬时镀液中H2SiF6为1.75 g/L、CrO3为150 g/L、H2SO4为0.7 g/L 时,镀铬板的腐蚀电位较正,腐蚀电流密度较小;第二步镀铬中当H2SiF6为0.30 g/L、CrO3为34 g/L、H2SO4为0.35 g/L 时,镀铬板的腐蚀电位较正,腐蚀电流密度较小。这表明上述条件下镀层在板材表面的覆盖较为致密,并为其提供了很好的保护。