材料缺陷对泡沫铝准静态压缩力学性能的影响

池佳豪,陈 震

(上海交通大学海洋工程国家重点实验室,上海 200240)

0 引 言

航运经济性要求船舶在安全性满足要求的前提下具有更轻的结构重量,结构轻量化设计是降低船体重量的有效手段。泡沫铝材料具有密度小、比强度高等特点,将其作为钢质夹层板的填充材料,能有效提升夹层板的结构性能,在船舶与障碍物低速撞击时起到良好的防护作用。因此,研究泡沫铝材料的压缩力学性能,开发功能型结构材料,对于船舶结构优化设计而言具有重要意义。当前,国内外关于泡沫铝压缩性能的研究大多针对的是无材料缺陷的泡沫铝,对含有局部大孔、波纹孔壁和孔壁缺失等材料缺陷的泡沫铝的研究较少。杨永顺等和周生波等分别通过试验和数值模拟研究了孔隙率对无缺陷泡沫铝压缩性能的影响,得到了泡沫铝的弹性模量和屈服应力随孔隙率的增大而减小的结论。陈旭等通过有限元仿真模拟研究了内部缺陷对泡沫铝屈服应力的影响,发现缺陷的存在会导致泡沫铝屈服应力减小。

本文采用数值仿真方法分析局部大孔、孔壁缺失和波纹孔壁等材料缺陷在泡沫铝二维压缩中的作用机理,并将模拟结果与泡沫铝准静态压缩试验结果相对比,研究不同孔隙率下材料缺陷对泡沫铝二维压缩性能的降低效应。

1 泡沫铝计算模型构建

采用二维平面随机模型研究泡沫铝压缩过程中的力学性能,泡沫铝胞体是基于Voronoi泰森多边形随机构造生成的,构造时考虑泡沫铝材料的平均孔隙率和胞体壁厚等参数,模型具有胞孔不规则性明显、网格划分简单、计算成本低和能充分体现泡沫铝胞体的随机性等优点,已在泡沫铝材料性能数值模拟研究中得到广泛应用。

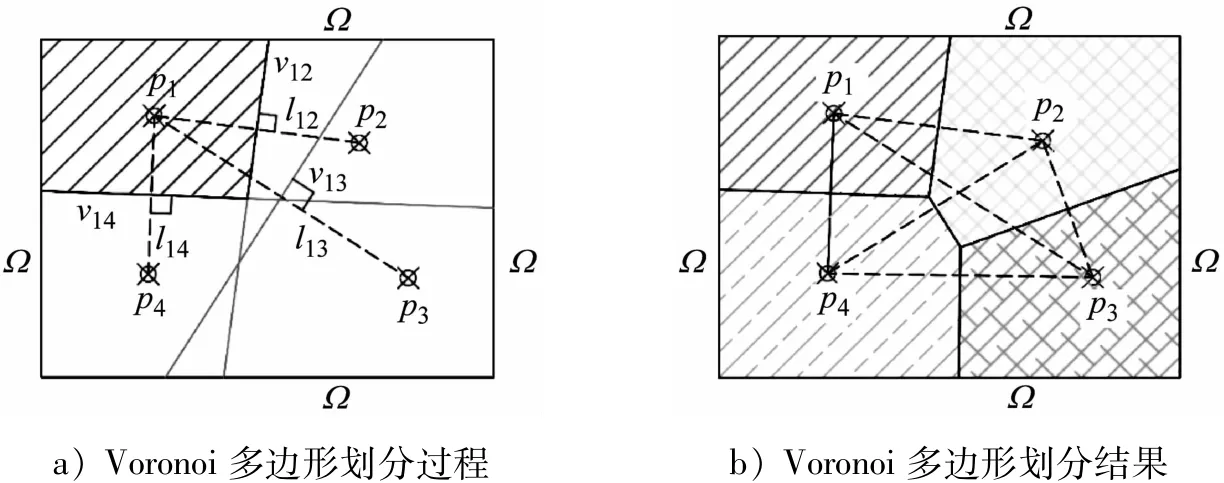

1.1 Voronoi多边形划分原理

在平面中任意给定的封闭边界Ω内,随机生成个控制点p(=1,2,…,)。对于任意一个控制点p,其与剩下-1 个控制点p(=1,2,…,且≠)两两相连,对应连线记为l,作l的垂直平分线v,v与Ω围成的包含该控制点的最小公共区域即为p的对应区域(见图1a中斜线填充的区域)。个控制点将Ω划分为个形状不规则的区域。图1 为=4 时的Voronoi多边形划分。

图1 N=4时的Voronoi多边形划分

1.2 泡沫铝几何模型构建

基于Voronoi多边形划分原理构建泡沫铝二维几何模型,根据泡沫铝胞体平均尺寸和模型尺寸确定胞体数量,在该模型范围内随机生成胞体控制点p(=1,2,…,)。对控制点进行检验,确保任意2 个控制点之间的最小距离在[,]范围内(和分别为间距上下限),保证模型生成之后胞孔尺寸具有良好的均匀性。对控制点p进行Voronoi划分,在区域边界内划分个不规则多边形区域。对于任意一个p多边形,随机生成取值在[,]范围内的壁厚参数h(和分别为壁厚的上下限),其范围取决于泡沫铝孔隙率和模型胞体数量。将多边形定顶点向p方向移动h形成新多边形。采用B 样条函数对新多边形进行光顺处理,形成泡沫铝模型中的胞孔,胞孔之间的空隙即为孔壁。

1.3 有限元模型

对泡沫铝二维几何模型进行有限元网格划分,为体现泡沫铝材料承受载荷之后的变形特征,胞体间的孔壁一般不少于2 个单元,整个模型采用非结构化网格,单元平均尺寸为0.2 mm,单元类型主要为四边形shell单元CPE4R,在孔壁形状变化较大处采用少量三角形单元过渡。泡沫铝的基体材料为纯铝,将纯铝的参数作为材料参数输入,其密度为2 700 kg/m,弹性模量为70 000 MPa,泊松比为0.3,屈服应力为70 MPa。模型厚度为1 mm,厚度方向上材料均匀分布。

2 数值模拟和试验验证

2.1 准静态压缩试验

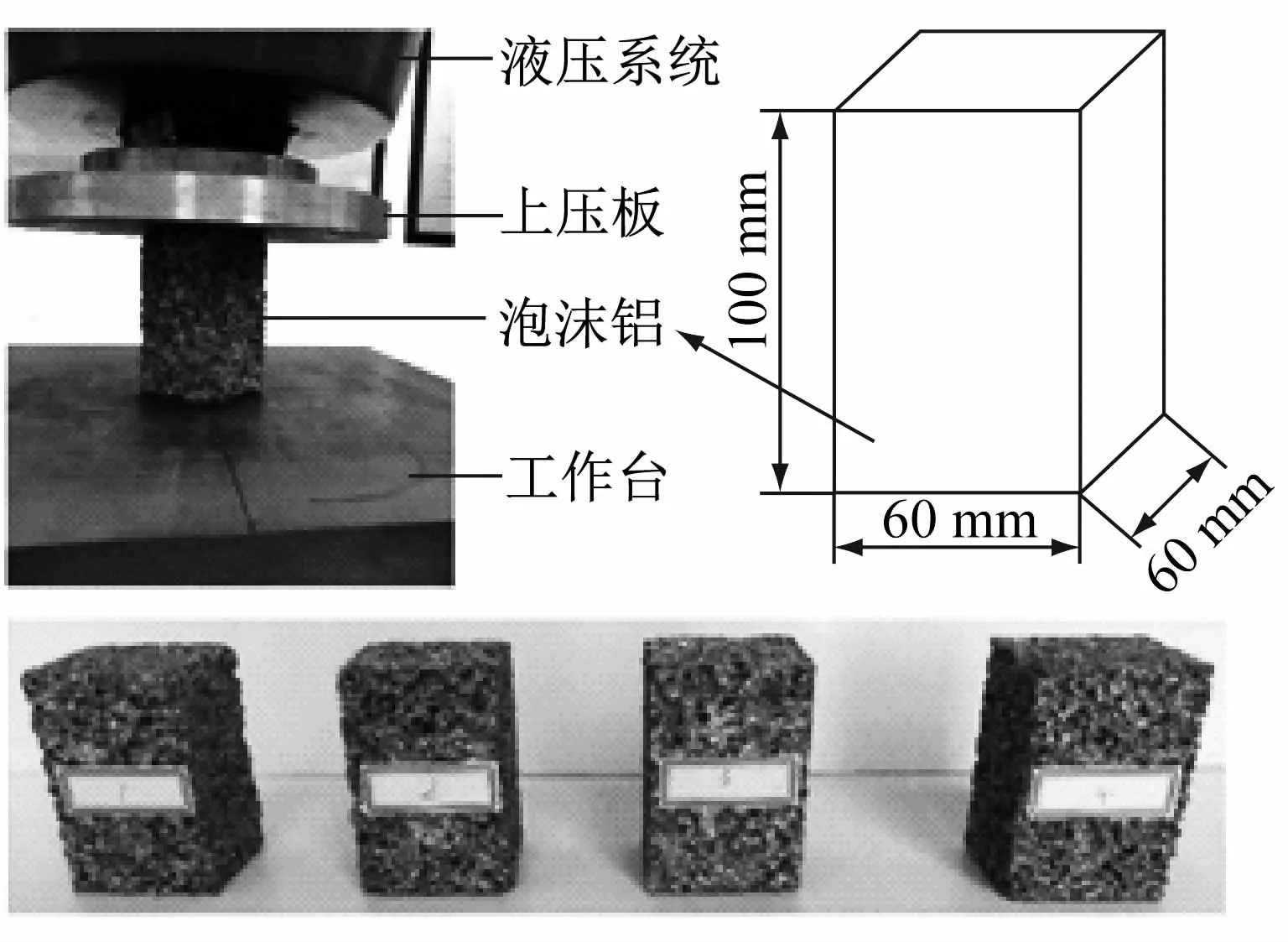

通过泡沫铝准静态压缩试验(见图2)测量得到材料压缩应力应变曲线,泡沫铝样件采用熔体发泡法制得,样件整体尺寸为60 mm×60 mm×100 mm,泡沫铝的孔隙率的计算公式为

图2 泡沫铝准静态压缩试验

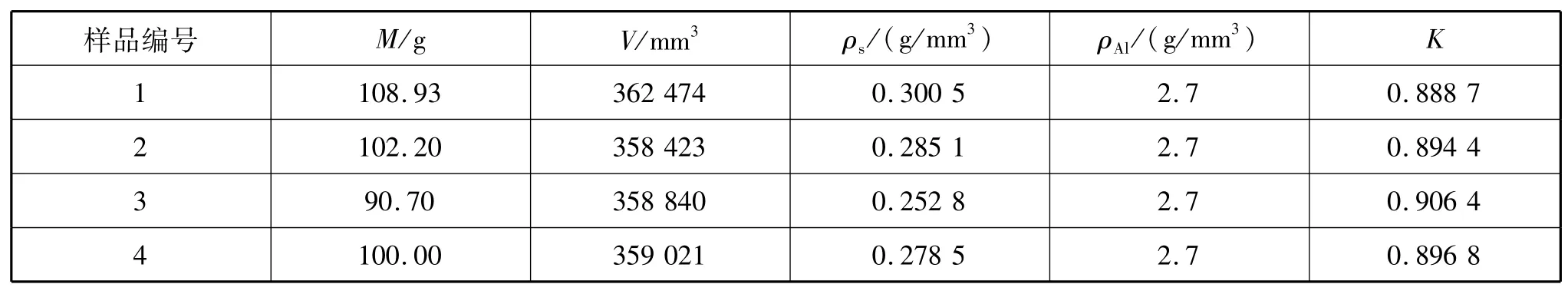

式(1)和式(2)中:为泡沫铝的质量,g;为泡沫铝表观体积,mm;ρ和ρ分别为泡沫铝密度和铝密度,g/mm。泡沫铝样品参数见表1。

表1 泡沫铝样品参数

试验在上海交通大学工程力学实验中心进行,采用ZwicK电子万能材料试验机准静态加载,采用位移加载模式,压板移动速率为0.5 mm/s。

2.2 面积孔隙率

根据试验样件材料参数建立泡沫铝准静态分析有限元模型,由于泡沫铝孔隙率在三维体积尺度上表征材料的空隙程度,在建立二维模型时需考虑维度因素的影响,平面内的浅孔造成二维孔隙率与三维孔隙率有所差别,需重新根据材料特征获得二维孔隙率。对试验样件断面进行胞体与孔壁区域识别,将断面内胞体面积与胞体所占整个区域面积的比值定义为二维面积孔隙率。与体积孔隙率的物理意义相同,面积孔隙率同样表征材料的空隙程度。试验样件典型断面胞体与孔壁识别图见图3,其中,黑色为胞体区域,白色为孔壁区域。面积孔隙率的范围为0.736 7 ~0.798 2,本文取试验样件的面积孔隙率取0.76。

图3 试验样件典型断面胞体与孔壁识别图

2.3 结果对比

采用Abaqus/explicit对试验样件准静态压缩过程进行数值仿真模拟,试件加载面和支撑面设置为解析刚体,加载面与泡沫铝、支撑面与泡沫铝和泡沫铝自身胞孔之间的单元均设置为通用接触(General Contact),采用Mises屈服准则和非线性稳定分析。加载速度与试验速度相同,输出支撑面的载荷-时间数据,并将其转化为应力-应变曲线,对应公式为

式(3)和式(4)中:为加载速度,mm/s;为时间,s;为试件高度,mm;为支撑载荷,N;为泡沫铝截面积,mm。

图4为准静态压缩过程中试件变形与计算情况对比,泡沫铝材料在最薄弱的区域首先发生孔壁失稳,并迅速扩展形成失稳带,随后在其他区域发生孔壁失稳破坏,直至泡沫铝被压实,试件压缩破坏形式与计算结果基本一致。

图4 准静态压缩过程中试件变形与计算情况对比

图5为泡沫铝应力-应变曲线对比,数值模拟所得屈服应力为2.43 MPa,试验测量结果为2.56 MPa,二者相差5%,模拟结果与试验值较为吻合,表明该数值仿真方法在研究泡沫铝准静态压缩力学性能方面具有一定的可靠性。

图5 泡沫铝应力-应变曲线对比

3 含缺陷泡沫铝准静态压缩性能

3.1 泡沫铝压缩过程中的变形特征

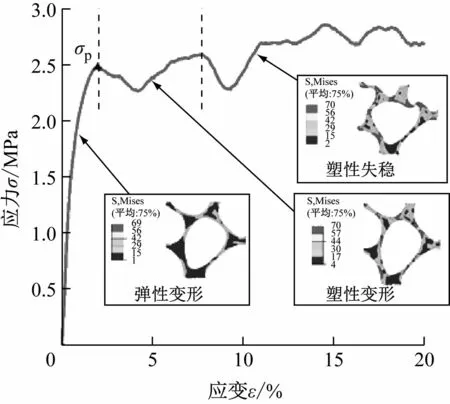

在压缩过程中,泡沫铝孔壁先后经历了弹性变形、塑性变形和塑性失稳等阶段(见图6)。

图6 泡沫铝压缩过程中的应力-应变曲线

1)在压缩初始阶段,主要由平行于压缩方向的泡沫铝孔壁(以下简称竖向壁)承受载荷,变形特征为弹性变形,该阶段泡沫铝的应力-应变曲线近似为线性曲线。当竖向壁达到弹性极限时,出现应力峰值σ,达到泡沫铝屈服应力。

2)随着压缩过程的持续,部分竖向壁进入塑性变形阶段,载荷以弯矩的形式传递到垂直于压缩方向的泡沫铝孔壁(以下简称横向壁)上,泡沫铝的应力水平有所下降。当横向壁材料达到屈服时,泡沫铝的应力减小到最小。随着压缩继续进行,相继有竖向壁进入塑性变形和横向壁承受载荷,应力-应变曲线出现一定程度的振荡现象。

3)在整个压缩过程中,泡沫铝失稳截面呈带状分布,由于竖向壁失稳之后不能继续受载,载荷向相邻的竖向壁和横向壁转移,截面承受载荷的能力逐渐下降。由于胞孔分布具有一定的随机性,孔壁失稳路径和失稳带方向取决于首先失稳竖向壁的相邻孔壁的尺度和形状。当泡沫铝承受压缩载荷时,不同位置处的竖向壁可能独立失稳,并相继失效,因此失稳带可表现为多条连续或不连续的情况。

3.2 材料缺陷对泡沫铝压缩应力的影响

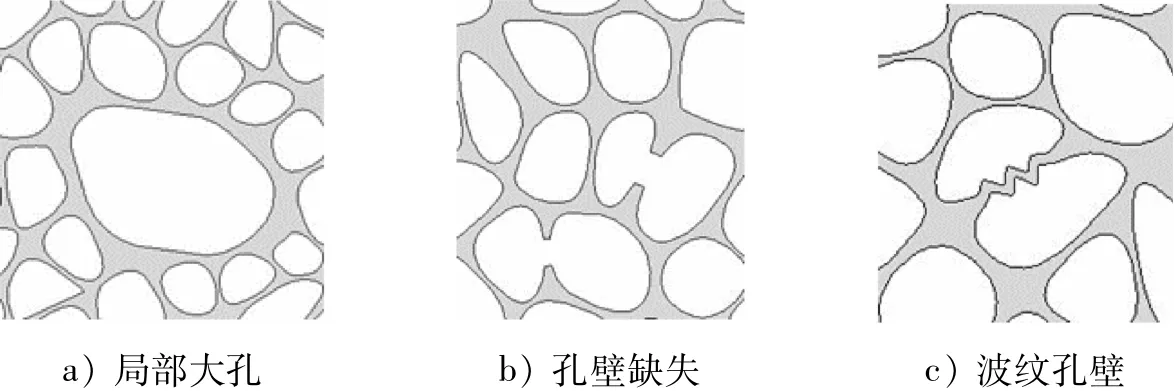

泡沫铝在材料制备和运输过程中可能由于发泡不均或碰撞等原因造成部分胞孔尺寸过大、孔壁脱落或弯曲失稳等,形成局部大孔、孔壁缺失和波纹孔壁等材料缺陷,材料缺陷对泡沫铝的力学性能有一定的影响。

在无缺陷模型中的部分区域添加材料缺陷(见图7),对含有材料缺陷的泡沫铝受压缩作用进行数值仿真模拟,比较分析有无缺陷泡沫铝(无缺陷应力下标为1)的屈服应力σ和平台应力σ。在孔隙率为0.72、胞孔数为160 的泡沫铝模型中设置不同类型的材料缺陷,其中局部大孔面积约为普通胞孔面积的8 倍,波纹孔壁模型中含有15 个具有弯曲褶皱的孔壁,孔壁缺失数量为15。

图7 泡沫铝材料缺陷

计算结果表明,材料缺陷的存在不会改变泡沫铝压缩过程中的应力-应变曲线的变化趋势,但会导致泡沫铝屈服应力和平台应力减小。局部大孔缺陷(应力下标为2)和孔壁缺失缺陷(应力下标为3)一方面使泡沫铝孔壁数量减少,造成泡沫铝层间极限承载能力下降,σ和σ相比σ下降了24.8%和27.2%;另一方面使附近孔壁线长度增加,孔壁的失稳载荷下降,σ和σ相比σ分别下降了8.6%和15.7%。波纹孔壁缺陷(应力下标为4)仅造成缺陷孔壁极限承载能力下降,对泡沫铝整体极限强度的影响并不大,σ相比σ仅下降了2.7%;同时,虽然波纹孔壁的失稳形式为特殊的极值点失稳,但对失稳载荷的影响不大,σ与σ相同。

3.3 孔隙率对材料缺陷作用效果的影响

建立胞孔数为250、孔隙率为0.3 ~0.7 的泡沫铝系列模型,研究不同孔隙率下材料缺陷对泡沫铝σ和σ的影响。在该系列模型中,大孔面积为普通孔面积的8 倍,缺失的孔壁和弯曲的孔壁共10 个。图8 为不同孔隙率下σ和σ的降幅曲线。

图8 不同孔隙率下σp 和σi 的降幅曲线

从图8a中可看出:当孔隙率小于0.5 时,局部大孔缺陷的存在会导致泡沫铝压缩性能大幅下降,σ的降幅在10%以上,σ的降幅在7%以上;当孔隙率在0.5 ~0.6 范围内时,局部大孔缺陷对σ的影响急剧下降,对σ的影响变化不大;当孔隙率大于0.6 时,σ的降幅在2%以下,σ的降幅在5%以下,泡沫铝压缩性能基本上不受局部大孔缺陷的影响。

在含孔壁缺失缺陷的泡沫铝中,σ与σ的孔隙率-降幅曲线的变化趋势类似。当孔隙率小于0.4 时,孔隙率下降,应力降幅下降;当孔隙率在0.4 ~0.6 范围内时,应力降幅稳定,基本上不受孔隙率的影响;当孔隙率大于0.6 时,应力降幅随孔隙率的增大而上升。

对于含波纹孔壁缺陷的泡沫铝,随着孔隙率的改变,σ和σ的降幅变化较小,该缺陷对泡沫铝压缩性能的作用效果不受孔隙率的影响。

4 结 语

本文通过数值模拟和压缩试验,研究了泡沫铝压缩过程中的响应特征,分析了不同孔隙率下材料缺陷对泡沫铝屈服应力和平台应力的影响,主要得到以下结论:

1)材料缺陷的存在导致泡沫铝屈服应力和平台应力减小,泡沫铝的压缩性能下降。局部大孔缺陷和孔壁缺失缺陷对该效果的作用显著强于波纹孔壁缺陷,应重点考虑前2 种缺陷。

2)含缺陷泡沫铝屈服应力和平台应力的降幅受孔隙率的影响,当孔隙率在0.5 ~0.6 范围内时,二者的降幅均处于较低水平,在含泡沫铝材料的结构设计中,可考虑选择孔隙率在该范围内的泡沫铝。