六电极电渣重熔中电磁场和焦耳热场的分布

刘茂军,段怡如,李宝宽

电渣重熔主要用于生产耐高温、耐高压、高强度、抗疲劳等具有特殊要求的钢种,电渣重熔产品主要应用于石油、化工、交通运输、航空航天和军工等行业。在电渣重熔系统中,电流从电极流入,流经渣池产生大量焦耳热,用于熔化自耗电极,电极端部形成熔融的金属液滴,金属液滴穿过渣池后在结晶器冷却凝固。在电渣重熔过程中,电流和焦耳热的分布直接影响温度场的分布,对钢锭质量起着至关重要的作用[1]。Alec Mitchell 等[2]建立电渣重熔过程电磁场的详细数学模型,分析电磁场分布,在计算中忽略电极浸没深度及其对电磁场的影响,此结果不够全面,有一定局限性。李宝宽等[3]通过建立考虑集肤效应的电渣重熔三维有限元模型,分析电渣重熔系统的电磁力、电流密度和焦耳热密度的分布,模拟结果与实验结果吻合良好,证明模型的可靠性。

目前关于电渣重熔系统电磁场的研究仅局限于单电极,而且研究不够充分。在实际生产中,常用多电极电渣重熔系统。对此,本文以六电极为研究对象建立能够描述多电极电渣重熔系统电磁场的数学模型,采用磁矢量位方法分析六电极电渣重熔系统电磁场,研究不同参数对电流及焦耳热分布的影响。

1 数学模型

1.1 基本假设

为简化计算,笔者做如下假设[4、5]:

(1) 设熔渣和金属物性的参数为常数,并设熔渣和金属与结晶器绝缘。

(2) 设电渣重熔温度远超过居里点,设钢液和钢锭的相对磁导率为1。

(3) 忽略金属熔融液滴对电渣重熔系统的影响。

(4) 设自耗电极与渣池相对静止。

1.2 多物理场耦合模型控制方程

(1) 电磁场

电渣重熔中使用交流电,用麦克斯韦方程组求解电磁场[6、7]:

式中:c—固相比热(J/kg-1·K-1);c—固相比热psp1(J/kg-·1K-1);fs—固相率;L—潜热(J/mol)。

渣池区域属于液相区,存在一定的流动性,所以该区域不仅存在热传导,还存在热对流,故在此区域将对流换热系数折算成紊流导热系数来计算。因此,在渣池内导热系数为:

笔者将金属熔池和钢锭看做同一个计算区域,与电极区域进行相同处理。

1.3 边界条件

笔者在自耗电极顶端给定实验测得的固定温度;在电极侧壁给定与大气自然对流换热;在渣池和大气交界面给定渣池与大气之间的对流和辐射的复合换热;在渣池侧壁给定与结晶器内部传热和结晶器外壁与冷却水对流换热的复合换热;在钢锭侧壁给定与渣壳导热、气隙传热、结晶器传热和结晶器外壁与冷却水对流换热的复合换热;在钢锭底部给定与底水箱之间的对流换热。

2 求解过程

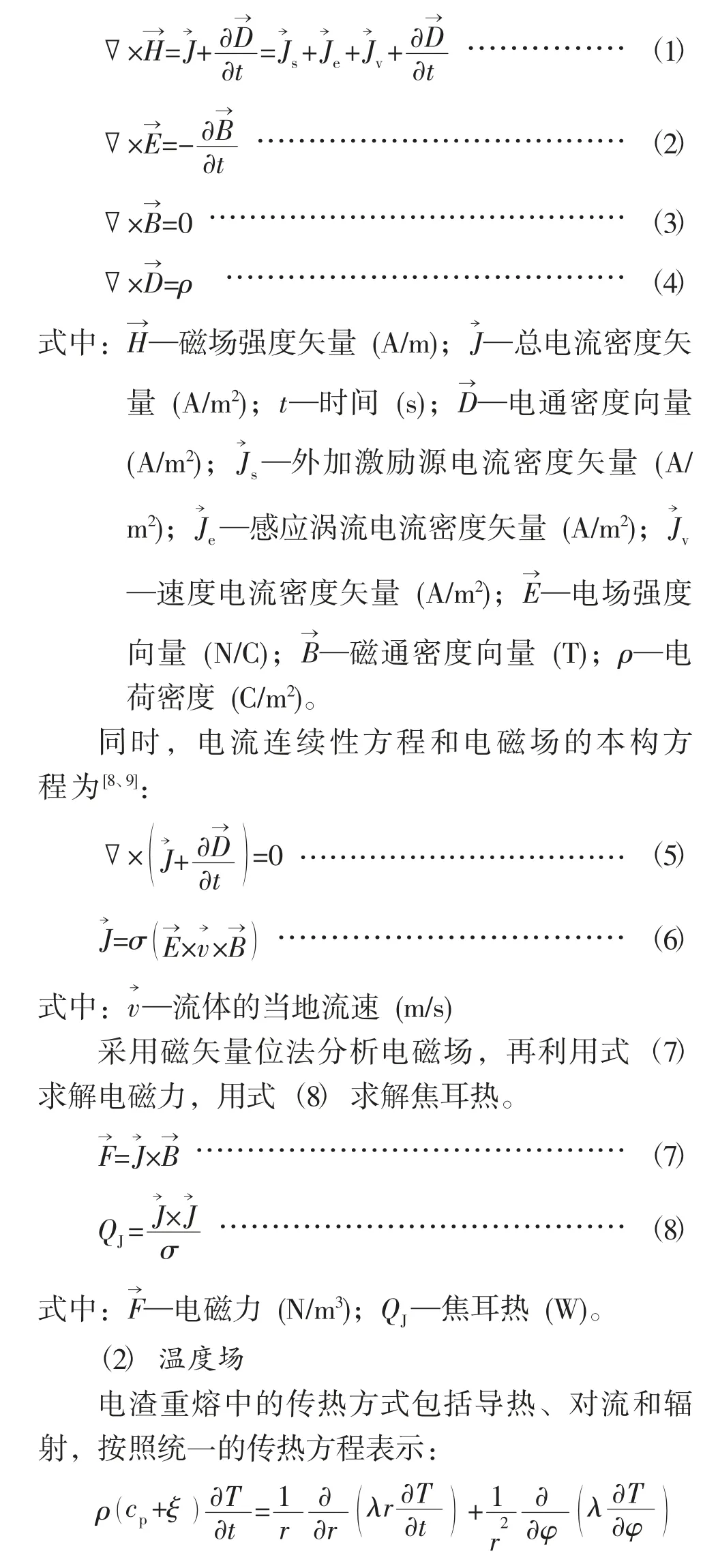

采用Mesh Tool 和Sweep 相结合的方法对六电极电渣重熔系统的有限元模型划分网格(见图1)。电极、渣池和钢锭区域采用结构化网格,空气区域采用非结构化网格,网格单位长度为0.04 m,整个电渣重熔系统的网格量为408 023。笔者给出模拟电渣重熔过程中使用的物性参数、工艺参数和模型尺寸(见表1~表3)。

图1 六电极电渣重熔系统的实体模型和有限元模型

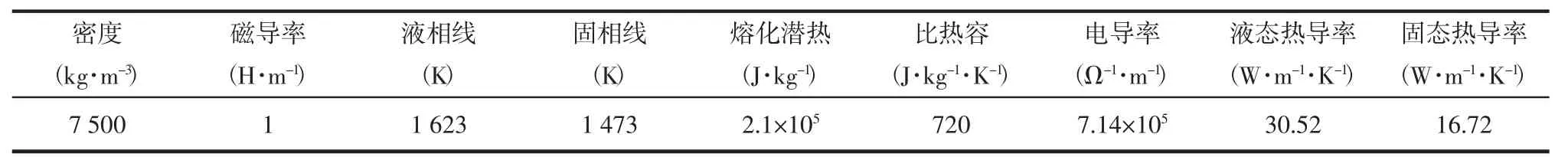

表1 电渣重熔系统中电极和钢锭的物性参数

表2 电渣重熔系统中熔渣的物性参数

表3 电渣重熔系统中工艺参数和模型尺寸

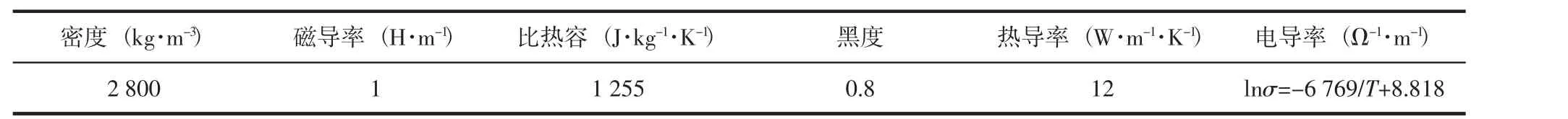

本文采用磁矢量位法求解电磁场和焦耳热场,对每个电极顶部进行电压耦合,采用三相供电方式,相邻两个电极为一相,每相施加14 kA 电流,且每相的相位角相差120°(见图2)。电极、渣池、金属熔池和铸锭采用Ax,Ay,Az,Volt 四个自由度,对重熔系统外的空气区域采取Ax,Ay,Az三个自由度。

图2 三相交流电的波形图及向量图

3 结果与讨论

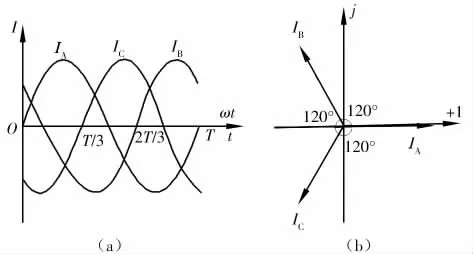

笔者给出50 Hz,0 时刻渣池的中间截面、渣金界面及钢锭某截面的电流密度分布(见图3)。此时三相的电流值分别为(14 000,0),(-7 000,12 124),(-7 000,-12 124)。电流从电极顶端流入,流经渣池,最后从钢锭底部流入短网系统。在渣池内,可以看出电流从渣池流入钢锭时,由于渣和金属的电导率不同,电流密度的分布发生明显改变(见图3(a) ~(b)),并且在钢锭区域的界面中可以观察到明显的集肤效应,即电流主要集中在钢锭的外表面(见图3(c))。从图中还可看出,电流密度的分布并不严格按照不同相来界定,任意相邻电极之间都会产生电流交汇,但每相之间的电流流动起主导作用。同时,渣池和渣金界面的电流密度集中在电极正下方,在截面中心处相对较少。对比三个区域,发现电流主要分布在渣池内。此刻在渣池内电流的最大值出现在(14 000,0) 这一相电极的下端,但随着熔炼的进行,电流的最大值会相继出现在各相电极的下端。

图3 电渣重熔过程中电流密度分布

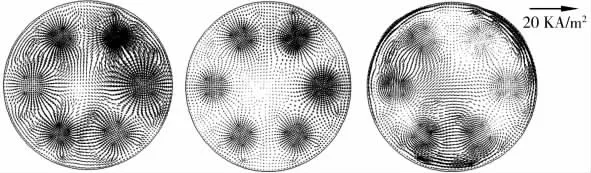

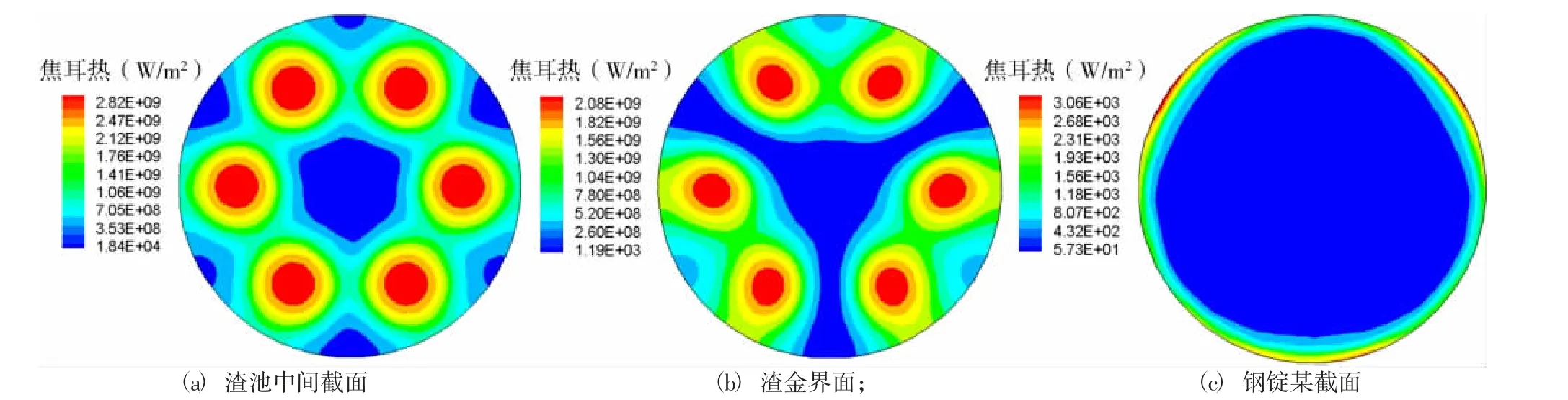

电渣重熔的核心就是电流流经渣池产生大量焦耳热来熔化金属电极,所以焦耳热对于电渣重熔过程有至关重要的影响。根据0 时刻的渣池中间截面、渣金界面和钢锭某截面的焦耳热分布(见图4),焦耳热在各相之间呈对称分布,原因是本文求解焦耳热时进行了时均处理。在渣池内,焦耳热最大值位于电极正下方;但在渣金界面,焦耳热的最大值并非在电极的正下方,由于渣和钢的物理性质相差较大,电流从渣池流进钢锭时会重新分配,使各相电极之间产生一个焦耳热值较低区域;在钢锭截面,由于集肤效应,焦耳热主要分布在钢锭的表面处。无论在渣池、渣金界面还是钢锭中,截面中间部位的焦耳热值都相对较小。三个区域相比,由于渣的电阻率远大于钢,所以焦耳热主要分布在渣池内,使渣池以较高的焦耳热熔化电极。

图4 电渣重熔过程焦耳热分布

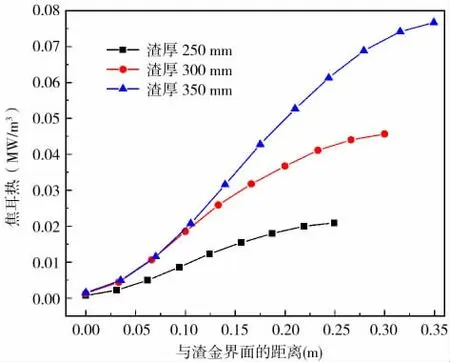

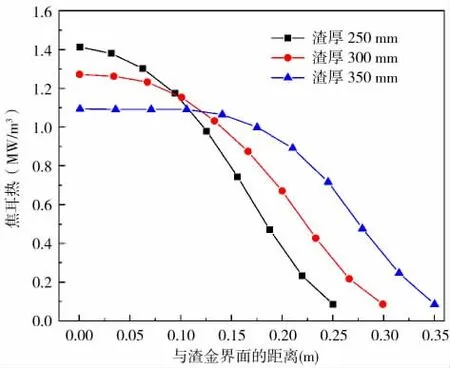

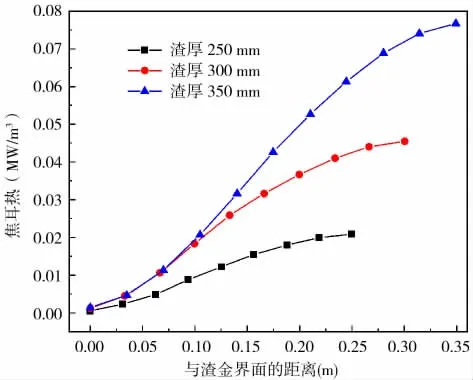

由不同渣厚对渣池中心线区域焦耳热的影响可知,在渣池中心线区域上,距渣金界面越远,焦耳热值越大,焦耳热主要集中在渣池上部靠近电极处,随着渣厚度的增大,电流流经渣池时会产生更多的焦耳热(见图5)。在电极外侧最近边界区域,随着与渣金界面距离的增加,焦耳热值逐渐变小;当该距离在0.1 m 以下时,渣池厚度越大,焦耳热值越小;而当该距离在0.1 m 以上时,渣池厚度越大,焦耳热值越大。在电极外侧最近边界最上端的焦耳热值基本相等(见图6)。在电极底部中心线区域,与渣金界面距离越大,焦耳热值越大;而该距离一定时,渣池厚度越大,该处的焦耳热值越大(见图7)。可知,在渣池内部区域,渣池越薄,焦耳热值沿轴向的分布越均匀;在渣池外表面,渣池越厚,焦耳热沿轴向的分布越均匀。

图5 渣厚对渣池中心线区域焦耳热的影响

图6 渣厚对距电极外侧最近边界区域焦耳热的影响

图7 渣厚对电极底部中心线区域焦耳热的影响

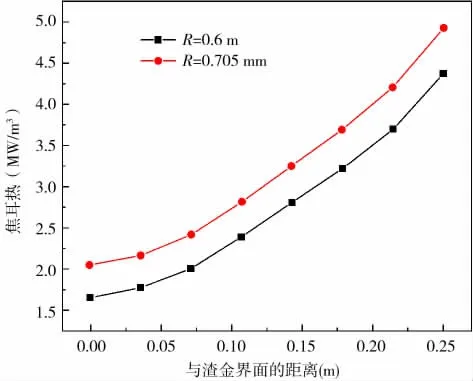

笔者分析不同电极间距对渣池中心线区域焦耳热的影响,设R 为电极中点围成圆的半径。可见,在渣池中心线区域,电极间距越小,焦耳热差值越大;电极间距越大,焦耳热分布越均匀(见图8)。而在电极外侧最近边界区域,电极间距越大,焦耳热差值越大;电极间距越小,焦耳热分布越均匀(见图9)。在电极底部中心线区域,电极间距越大,焦耳热值越大(见图10)。

图8 电极间距对渣池中心线区域焦耳热的影响

图9 电极间距对距电极外侧最近边界区域焦耳热的影响

图10 电极间距对电极底部中心线区域焦耳热的影响

4 结 语

本文建立描述六电极电渣重熔系统电磁场的数学模型,采用磁矢量位方法分析计算电流密度和焦耳热的分布规律。分析结果表明,在该电渣重熔系统中,电流主要集中在渣池中,相邻电极之间会有电流交汇,同相电极间的电流起主导作用;焦耳热主要对称分布在渣池内,渣池越薄,电极间距越大,中心区域的焦耳热沿轴向分布越均匀;渣池越厚,电极间距越小,外侧区域的焦耳热沿轴向分布越均匀。