闭式淬火水槽内部流场分析及优化

梁 宁

随着现代科学技术的发展,对机械零件的性能和可靠性的要求越来越高。在材料成分特性一定的情况下,金属零件的热加工过程决定内部性能。热处理是热加工的最后一道工序,决定着金属零件的最终性能。

金属材料的热处理冷却是一个极其复杂的过程,涉及到金属学、热处理原理、传热学、弹塑性力学等学科内容[1]。在淬火过程中,由于介质流速不均导致工件表面换热不均匀而影响工件内部瞬态温度场及组织转变不同,导致内部残余应力等现象,严重的会在内部出现裂纹等缺陷[2、3]。以往这方面的研究只能通过小试样类比实验方法推测淬火过程中检测点的温度场和流速情况,但因为物理试验的不确定因素多,金属工件温度高,测量困难,而且由于实验只停留在表面测量阶段。因此,目前的淬火工艺分析大多依靠工程经验和定性分析。

二十世纪七十年代以来,随着计算机技术的飞速发展,计算机仿真技术与多学科的交互渗透为解决各行各业的传统遗留问题提供了新思路。淬火过程的计算机仿真将温度场和流场等进行耦合计算。在淬火过程中,淬火烈度(H) 对工件的淬火结果影响很大,它是淬火介质的固有属性,只取决于淬火槽内介质的流速和方向,不受零件尺寸和材料属性的影响。淬火过程中工件表面介质的流速是影响其换热系数的重要因素,随着介质流速的提高,工件的冷却速率和表面换热系数也相应得到提高[4]。因此,淬火能力的提升不仅仅取决于淬火介质,提升整个淬火槽的循环冷却系统是更加行之有效的途径。

淬火水槽是进行热处理的重要设备,伴随着现代热处理技术的不断发展及目前行业内严格的热处理质量、安全和环保要求,淬火水槽也逐渐朝多功能和自动化方向发展。优质的淬火水槽不但要求内部介质具有足够的流动速度,达到所需要的冷却能力,还要保证工件表面各处介质的流速均匀,避免由于淬火不均导致的工件畸变和开裂。由于淬火介质处于湍流状态,并且水槽内部难以设置测量点,对淬火过程的研究造成很大困难。目前通常采用数值模拟手段来分析淬火水槽内部流场的分布情况,探索对工件淬火质量的影响因素,对指导淬火水槽设计、保证工件淬火质量,以及实现智能化淬火工艺具有非常重要的意义。

本文以某闭式方形淬火槽为研究对象,该淬火槽底部安装有8 台不同规格的搅拌器,采用内部循环水冷却模式。针对该模型首先对淬火水槽进行三维建模,随后将三维模型导入进行预处理和三维网格划分,再利用流体力学计算软件Fluent 对处理好的模型文件进行仿真计算,最后将仿真结果文件导入到后处理软件中,对仿真结果进行可视化分析,提取淬火区域内部的流场分布情况。

1 淬火水槽内部流场仿真

1.1 淬火水槽建模

该闭式方形淬火水槽长14.31 m,宽9.4 m,高4.08 m,水槽有效容积309 m3。该水槽采用内循环冷却形式,水槽内布置有内部循环管路和一台排量为300 m3/s 的水泵,用于将工件近端热水与远端冷水循环。底部安装有三种规格的搅拌器共8 台,分别为5 台4 kW 搅拌器,5 台7.5 kW 搅拌器和1 台11 kW 搅拌器,负责给水槽内介质流动提供动力。水槽底部有一根注水管路,水槽两侧分别布置有溢流槽和溢流管路,分别利用2 台50 m3/s 的溢流泵和2 台300 m3/s 的溢流泵实现溢流功能(见图1)。

图1 淬火水槽三维模型

本文以长轴类大锻件为例进行仿真分析。据反应在实际生产中存在水流流动缓慢,流速不均匀,槽内循环不能满足冷却需求等问题,不能满足大型轴类锻件的淬火工艺需求。

1.2 淬火水槽流场仿真

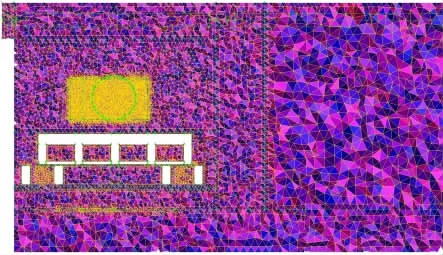

笔者将上述三维模型导入到前处理软件中进行网格划分,采用的网格类型为TGrid 和Cooper 类型,网格元素为Tet/Hybrid。为了提高计算速度,在不影响计算精度的前提下,采取分段式网格划分方法,在有效淬火区域内进行网格加密处理,总计得到网格474 万个(见图2)。

图2 水槽网格截面

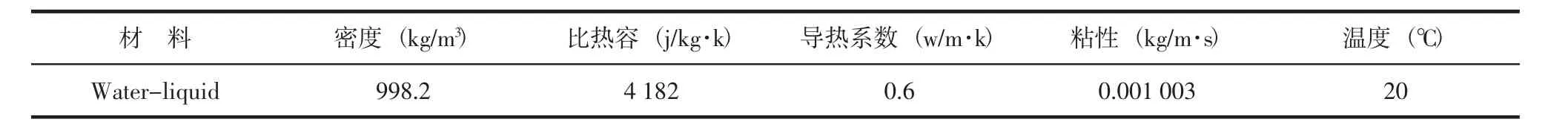

将前处理好的网格文件导入到Fluent 中进行流场仿真计算,设定稳态计算,求解器采用工程上常用的K-epsilon(2-eqn)。预设水槽中已内充满淬火介质(见表1)。

表1 淬火介质物性参数表

分别对不同规格的搅拌器参数进行设定,笔者给出仿真过程的设定参数(见表2)。

表2 淬火槽搅拌器参数表

1.3 模拟结果分析

提取仿真结果文件中各个管路出口处的流量和流速,与理论值对比(见表3)。可以看出该模型的仿真结果与理论偏差不大,具有较强的指导性。

表3 各出口模拟值与理论值对比表

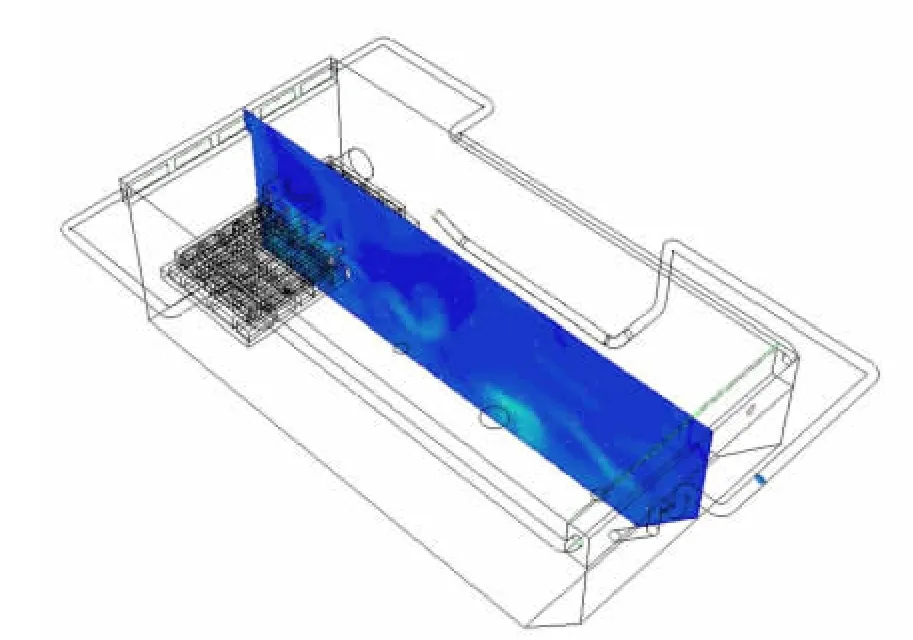

选取淬火槽中界面A 作为典型界面来分析工件附近的流场情况(见图3),得到截面工件附近的速度云图(见图4)、速度场云图(见图5) 和淬火工件各表面换热系数云图(见图6)。

图3 截面A 的位置

图4 A 截面的速度云图

图5 水槽内介质速度场云图

图6 淬火工件表面换热系数云图

由速度云图可以看出,由于工件下方的搅拌器是整个淬火槽的主要动力来源,工件下方直接与搅拌器出口接触的区域流速最快,平均速度可以达到1.1 m/s,而其他三个表面的平均流速却只有0.25 m/s。因为工件上方没有动力源,导致工件上方出现局部涡流现象,由于上方淬火介质不流通,不能完成冷热水的快速交换,该淬火槽内的淬火介质没有得到充分利用,只有少部分介质参与淬火过程,能源利用率低。

淬火工件表面冷却介质流速不均匀导致其表面换热系数不同,最终导致工件达不到工艺要求。从淬火工件表面换热系数云图可以看出,由于不规则轴类锻件中部为矩形,阻碍下方介质流动,工件中间部分的表面换系数严重不均,工件两侧和顶面的表面换热系数远小于底面。该工件表面平均换热系数为10 783.02 W/(m2·K)。考虑采取优化措施,提高工件两侧面和上面的表面流速,进而提高表面换热系数,以满足工艺需求。

2 改造淬火水槽内部流场仿真

2.1 淬火水槽结构改造

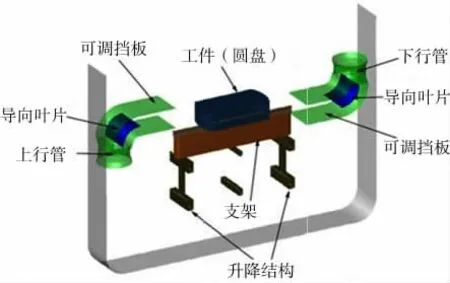

通过仿真分析,考虑到淬火工件两侧和上表面没有足够的动力源来驱动淬火介质的流动,在该淬火水槽的基础上,笔者借鉴Jared C. Alexander[5]为埃尔伍德集团研发的一种新型淬火系统的布置结构(见图7),对该淬火水槽进行结构优化改造。

图7 Jared C.Alexander 的淬火系统方案

改造后的水槽模型(见图8) 在工件左右两侧各增加6 根循环水管路,初选管道泵排量为1 400 m3/h。在工件上方新增6 台搅拌器,为工件上方淬火介质的流动提供动力源。

图8 改造后的水槽模型

2.2 改造淬火水槽流场仿真

将建好的改造水槽模型导入前处理软件Gambit 中进行网格划分。为了提高计算效率,在不影响计算精度的前提下,对网格进一步优化,减少工件远端的网格密度,最终网格数量为225 万。

改造后的淬火水槽模型,可根据淬火工件的具体尺寸调整新增循环管路和新增搅拌器的开启情况。针对典型长轴类大锻件,笔者将所有搅拌器和管道泵都投入使用,仿真分析改造淬火水槽的最大冷却能力。

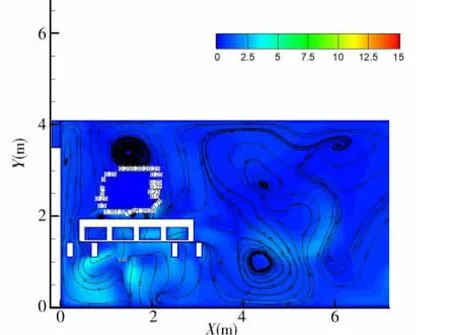

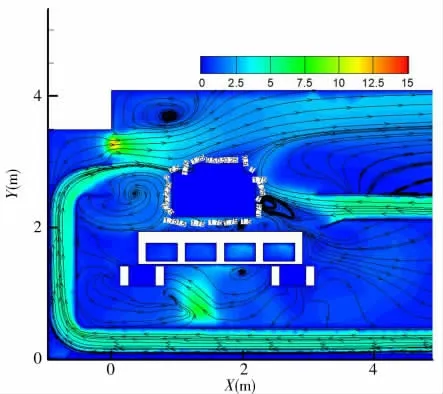

改造后,工件四周的表面流速得到很大提升(见图9),解决工件顶部的局部涡流现象。分区域提取工件各表面冷却介质的平均流速数据,得到上表面为1.03 m/s,下表面为1.6 m/s,左表面为2.25 m/s,右表面为1.19 m/s。

图9 改造淬火水槽截面A 的速度云图

由工件表面换热系数云图(见图10) 可以看出,由于5 个大功率搅拌器直接作用在工件底面,底面的表面换热系数相对较高,其余三个面的换热系数较为均匀。整个工件的表面换热系数为17 386.82 W/(m2·K)。

图10 淬火工件表面换热系数云图

3 仿真结果对比分析

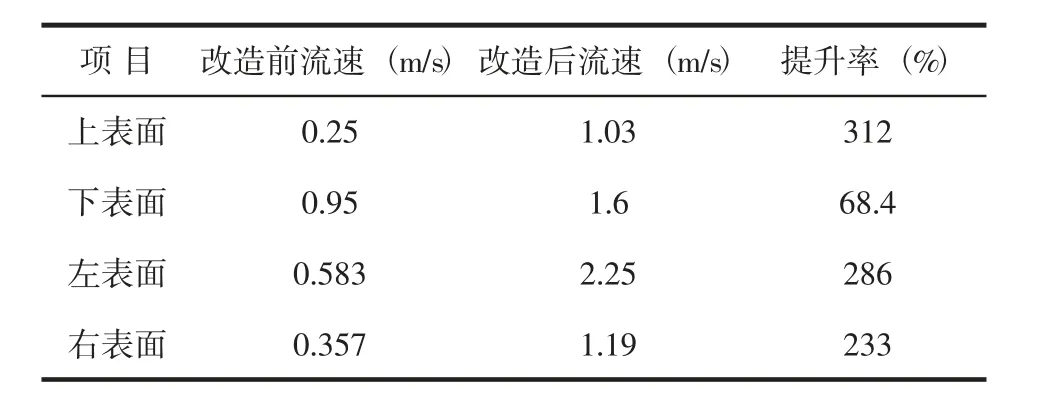

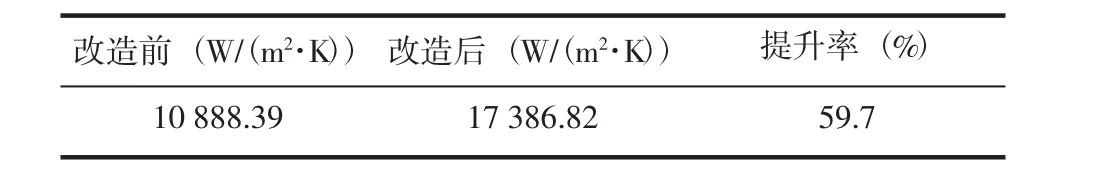

笔者对比改造前后淬火槽的表面速度云图和表面换热系数云图,列出两者的对比数据(见表4~表5)。

表4 改造前后淬火工件表面流速对比表

表5 改造前后淬火工件表面平均换热系数对比表

分析可知,改造后,工件上表面流速提高312%,工件上表面的淬火状态明显改善;工件下表面的搅拌器型号没有调整,在各喷口的综合作用下,下表面的流速增大了68.4%;淬火工件两个侧面的表面流速分别增加了286%和233%。可见,在水槽中增设循环管路不仅增大淬火工件侧面的表面流速,还给整个水槽内部的冷热水循环提供了动力和路径,提升了整个水槽的淬火能力。

对比改造前后淬火工件表面的换热系数云图,可以明显看出,改造前淬火工件底面的换热系数大于其他三个表面,不能满足淬火工艺要求,淬火过程中容易因为工件各面冷却不均而产生内部缺陷。水槽改造后,淬火工件各表面换热系数满足淬火工艺要求,且改造后工件表面平均换热系数较改造前提高59.7%,提高了淬火效率。

4 工件托盘结构优化

淬火槽内安装有金属托盘,该托盘有两个作用,一是固定淬火工件在淬火槽内的位置;二是可以将淬火工件架空,保证工件底面与淬火介质接触良好。笔者对该金属托盘重新设计(见图11),在保证结构强度的前提下,尽可能减小托盘结构对淬火效果的影响。

图11 工件托盘

上图中圆形区域为淬火槽底部搅拌器和工件托盘的相对位置。托盘在搅拌器的对应位置开孔,排除托盘结构对搅拌器的阻碍,同时,对托盘中间部位的加强筋加粗,以保证整个托盘的结构强度(见图12)。

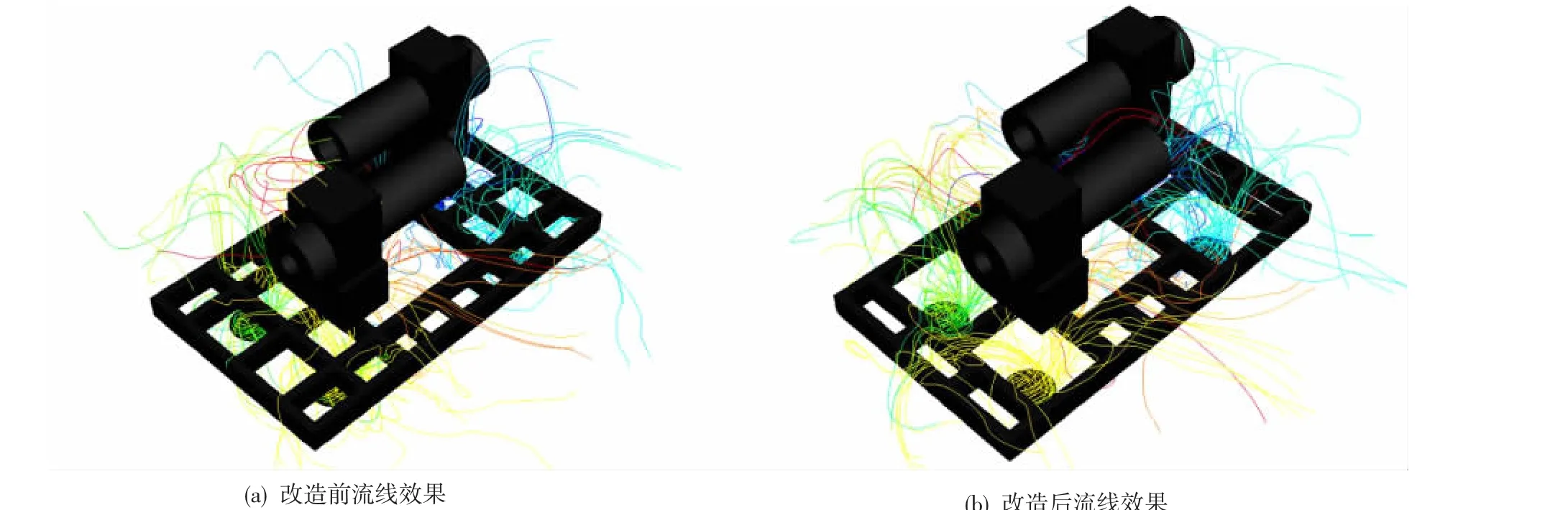

图12 工件托盘仿真流线效果图

分别提取托盘改造前后淬火工件的平均表面换热系数(见表6)。

表6 托盘改造前后工件表面平均换热系数仿真数据对比表

可以看出,托盘改造后,消除了原托盘结构对搅拌器出口流线的阻碍,改善了淬火槽的淬火效果,提升了冷却能力,改造后工件平均表面换热系数增大了12%,优化效果明显。

5 结 语

内循环系统对于优化淬火槽内部流场分布和提升淬火效率至关重要。在淬火槽内部增设搅拌器不但加快淬火介质的冷热循环,而且消除淬火槽内的局部涡流死区,增大工件表面的化热系数,提升淬火效率。

改造后,工件外表面淬火介质的流速达到1.0~2.25 m/s,满足大锻件的淬火工艺需求。

本文对某淬火水槽进行仿真,并对仿真结果进行对比分析,对淬火工艺和水槽本体结构优化具有一定的指导意义,为类似问题提供研究思路。