孔隙深度对多孔储液介质摩擦学性能的影响研究

徐 行, 张立保, 舒现维, 郭 蕊, 王晓龙, 秦红玲*

(1.三峡大学 水电机械设备设计与维护湖北省重点实验室, 湖北 宜昌 443000;2.中国科学院兰州化学物理研究所 固体润滑国家重点实验室, 甘肃 兰州 730000)

多孔储液介质是工程应用中重要的一类摩擦副材料,因具有制造成本低和储液自循环润滑特性,被广泛应用在机械装备和仿生关节等领域中[1-2].其设计理念源自生物关节软骨的储液自循环润滑行为,当生物体运动时,软骨内包覆的润滑介质会由于载荷和速度的变化而析出,使关节获得与运动强度相适应的润滑膜,而当外部刺激消失时,润滑介质会回注孔隙中储存备用.这种自适应供油的润滑方式不但增加了生物体运动的灵活性和对环境的适应能力,还降低了关节的摩擦磨损,使其可长期服役[3-6].但由于多孔储液介质存在结构相对复杂以及对其润滑机理缺乏深刻理解的问题,目前还难以实现多孔储液介质润滑状态可控性以及环境自适应性的设计.

多孔储液介质的摩擦学性能可以从基体材料[7-8]、润滑介质[9-10]、结构参数[11-12]以及复杂工况[13-14]等多个方面进行改善,目前已开发了含油复合薄膜[15]、多孔含油轴承[16]、多孔仿生骨[17]以及多孔含油导轨[18]等多孔储液介质,相关研究表明多孔储液介质的固、液相材料性质以及固相孔隙结构会影响润滑介质在摩擦副表面的铺展成膜进而调控其摩擦学性能.多孔储液介质的孔隙结构对润滑性能的影响是多维度的,提高孔隙率和孔隙直径会在一定程度上降低材料的刚性,导致孔隙变形,增大介质在孔隙中的流动阻力,从而增加摩擦系数[19-20];而合理设计孔隙结构,优化摩擦副表面微孔分布,有助于润滑介质析出,增强油膜的流体动压效应从而获得优异的润滑性能[21].随着研究工作的进一步深入,发现当孔隙中润滑介质填充不满或部分消耗时,孔隙中的气体会与润滑介质在摩擦副表面形成气-液二相参与润滑承载[22-23],在摩擦过程中气-液二相是起增阻还是减阻作用,则取决于气-液二相在孔隙中的存在状态[24-25].一方面当气-液二相进入摩擦副间隙后会提高润滑介质的黏度,产生黏滞力阻碍摩擦副的运动;另一方面当气-液二相稳定存在于孔隙中,气-液二相受压承载会增强流体润滑效果[26-27].目前多孔储液介质多采用粉末冶金法和模板法等方法制备[28-31],难以精确控制微孔的尺寸、分布和贯通性等参数,只能用统计学的方法估算.在分析承载能力和润滑性能时,很难明确相关性能的变化与微孔尺寸或分布等影响因素的对应关系,只能做趋势性模糊描述,多孔储液介质的微观孔隙结构参数与介质承载能力及润滑承载能力间的耦合联系还有待进一步探究.探究微观孔隙的结构参数与介质的运动规律,以及气-液二相界面存在状态间的相互作用机理,有助于优化多孔储液介质孔隙结构,延长设备寿命并提高其使用可靠性.

基于此,本文中针对多孔储液介质孔隙中流体的动压润滑效应以及气-液二相的相互作用,用数值分析了孔隙深度对介质运动的影响规律,根据计算结果,试验研究了孔隙深度对多孔储液介质摩擦学性能的影响.研究表明孔隙深度会影响多孔储液介质的流体动压润滑效应与气-液二相承载力,从而调控多孔储液介质的摩擦磨损行为.这项工作为多孔储液介质孔隙结构的拓扑优化设计提供了理论指导,也为继续开展多孔储液介质的润滑承载机理的研究奠定了基础.

1 多孔储液介质润滑减阻数值模拟

1.1 孔隙深度对多孔储液介质润滑升力的影响

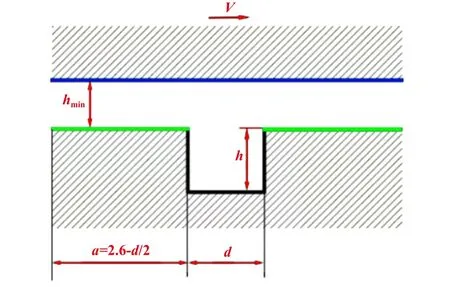

Fig.1 The schematic diagram and parameters of the simulation model图1 仿真模型及参数示意图

多孔储液介质的表面微结构会使得黏性流体进入收敛间隙时,产生流体动压润滑效应,有效提高润滑介质的润滑升力,从而减小摩擦系数,减轻磨损[32].为了探究孔隙深度对多孔储液介质润滑升力的影响,基于均匀化理论、纳维-斯托克斯方程(N-S方程)以及连续性方程,采用计算流体动力学方法(CFD)模拟了摩擦过程中润滑介质在孔隙中的运动行为,并对其影响因素进行分析.如图1所示,选取相对运动过程的1个剖面,建立二维仿真模型,设定孔隙直径(d)为1.0 mm,并分别模拟计算了孔隙深度(h)为2.5、5.0、7.5和10.0 mm时产生的润滑升力.假设流体为稳态不可压缩的层流,润滑膜厚(hmin)为100 μm,水动力黏度为0.55 Pa·s,密度为1.0 g/cm3.摩擦副单向匀速运动,速度(V)为0.89 m/s.模型采用Geometry设计,通过CFD-mesh划分网格,网格边长设置为0.1 μm,通过Fluent 19.0进行运算并求解.

摩擦过程中不同孔隙深度的多孔储液介质流体压力与润滑升力的模拟结果如图2所示.如图2(a)所示,润滑介质从孔隙右侧流出进入摩擦界面,润滑介质的运动空间急剧变小,产生楔形效应使得压力增大,从而润滑承载.如图2(b) 所示,润滑介质产生的升力随着孔隙深度的增加呈现先增加后减小的趋势,在多孔储液介质孔隙深度为7.5 mm时,升力达到最大值71.2 N/m,随后随孔隙深度增大开始下降,当孔隙深度为10.0 mm时,平均升力骤降为12 N/m,仅为最大值的1/6.虽然随着孔隙深度的增加,多孔储液介质的储液量增加,但如图2(a)所示,在孔隙深度为5.0 mm 时孔隙内部开始出现回流曲线,根据经典回流理论[33],多孔储液介质孔隙中产生的回流现象会降低润滑升力,最终导致进入收敛间隙的润滑介质减少,从而削弱流体动压润滑效应,其原理示意图如图2(c)所示.随着孔隙深度的不断增加,回流现象逐渐明显,当孔隙深度小于7.5 mm时,尚未形成完整密集的回流曲线,表现为润滑升力随着孔隙深度的增加而变大;当孔隙深度继续增大,达到10.0 mm时,润滑介质在孔隙中形成了完整的回流循环,导致流体动压润滑效应明显减弱,润滑升力骤降.CFD模拟结果表明孔隙深度过大会导致回流现象明显,使得润滑升力下降,从而削弱流体动压润滑效应,而孔隙过浅会使得进入收敛间隙的润滑介质减少,也会导致流体动压润滑效应减弱.因此,合理设计孔隙深度能够增强多孔储液介质的流体动压润滑效应,在本设计条件下,孔隙深度为7.5 mm时润滑升力最大.

1.2 孔隙深度对气-液二相承载能力的影响

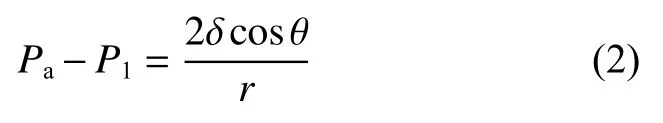

在多孔储液介质中,润滑介质充填不满或当润滑介质随着服役时长的增加被部分消耗时,孔隙中会有气体进入或因空化现象,气泡将与润滑介质形成气-液二相协同润滑[34].多孔储液介质孔隙中的气-液二相分布存在着两个临界状态,当气-液二相充满孔隙,此时最大气泡厚度等于摩擦副最大间距(hd);当气-液二相脱离孔隙进入摩擦副间隙时,则最大气泡厚度为摩擦副间隙(hmin).当气-液二相稳定存在孔隙中时,气相与液相间的压力差提供了气-液二相承载力(ΔP),而两个临界状态间的气-液二相承载力的差值为最小压差(ΔPa).ΔPa代表了气-液二相在孔隙中的极限承载能力,决定了气-液二相的润滑效果.液相压力低于ΔPa时,气-液二相在孔隙中稳定地受压承载;液相压力超过ΔPa,气泡会被挤出孔隙,进入摩擦副间隙,导致润滑介质黏度增加,产生黏滞力阻碍摩擦副的运动.多孔储液介质孔隙中气-液二相承载模型如图3(a)所示,根据弯月面力原理,则气-液二相界面半径(r)[35]为

Fig.2 (a) The pressure distribution streamline of the porous liquid storage medium with different pore depths; (b) The curve of lift force; (c) The backflow schematic diagram of the lubricating medium in the pore图2 (a)多孔储液介质在不同孔隙深度模拟结果的流体压力流线图;(b)润滑升力曲线;(c)孔隙内部润滑介质的回流示意图

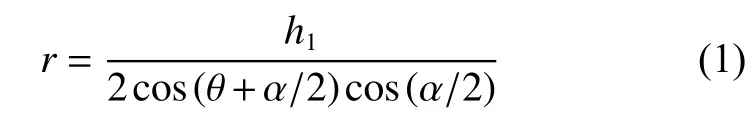

式中:θ为液-固接触角;α为气-固接触角;h1为气泡厚度.若Pa和P1分别为气-液二相界面附近的气泡压力与液体压力,δ为气-液二相界面的 Gibbs能,根据Laplace-Young方程[36]得式(2).

式(2)表明了气-液二相的气泡压力(Pa)和液体压力(P1)的差值与 Gibbs能(δ)以及界面半径(r)间的数值关系.而ΔP代表着气-液二相的最大承压力,则联立式(1)和(2)可得式(3).

Fig.3 (a) The load-bearing schematic diagram of the gas-liquid two-phase; (b) The minimum pressure difference and the increment in load-bearing capacity as a function of the pore depths图3 (a)气-液二相承载示意图;(b)不同孔隙深度的最小压差及承载能力增量变化曲线

若气泡被挤出孔隙,则此时h1为hmin,α的值为0;当气泡稳定存在孔隙中时,最大气泡厚度(h1)等于摩擦副最大间距(hd),气泡受压在孔隙中完全铺展,α的值为0.根据式 (3)则有最小压差(ΔPa)为

本研究中后续试验使用的摩擦副上下表面材料分别为聚乳酸和有机玻璃,均为亲水表面,平均接触角(θ)为 53°,气-液二相界面的Gibbs能(δ)约为72.8 mN/m[37].从式(4)中可得出将气泡挤出孔隙的最小压差与孔隙深度的对应关系,如图3(b)所示.

由图3可知,气泡从孔隙中逃逸时气-液二相的最小压差(ΔPa)随孔隙深度的增加而升高,这表明孔隙拘禁气相的能力增强,气-液二相的承载能力提高.同时在径向载荷的作用下,摩擦副间距有减小的趋势,孔隙中的气泡将被进一步压缩而压力增大,气-液二相的承载能力将提高.可见,当气-液二相能够稳定存在于孔隙中时,孔隙深度越大,摩擦副的间距越小,承载能力越强.图3(b)表明ΔPa的增长幅度随着孔隙深度的增加逐渐减小,意味着孔隙深度越小,气-液二相对增加润滑膜厚度以及提高承载能力的积极影响越显著,但此时由于最小压差变小,气泡受压容易从孔隙中逃逸,导致气-液二相难以在孔隙中稳定存在.因此,只有选取合适的孔隙深度,才能提高多孔储液介质的气-液二相承载力.

2 多孔储液介质摩擦磨损试验验证

2.1 试验部分

针对上述模拟计算结果的可行性,设计摩擦学试验进行检验,并进一步研究孔隙深度对多孔储液介质摩擦学性能的影响.多孔储液介质以聚乳酸(PLA)为基体材料,采用3D打印熔融沉积技术制备(System HD3510plus,深圳二乘以三科技技术有限公司),PLA的基本参数列于表1中.3D打印工艺参数为温度190 ℃、速度60 mm/s、填充密度100%.为模拟轴承的真实接触状态,试样打印成与配副轴颈相适应的弧形,打印试样的结构及尺寸如图4所示.多孔储液介质的孔隙直径1 mm,相邻孔距2.6 mm,孔隙数量为8×21,孔隙深度分别为 0.0、2.5、5.0、7.5和10.0 mm.试验以纯净水为润滑介质,将试样置于装有纯净水的真空容器中,利用真空泵(飞跃FY-1C-N)排除孔隙内部及容器中的气体,使纯净水灌入孔隙,得到不同孔隙深度的多孔储液介质试样.

表1 PLA理化性质的基本参数Table 1 The basic parameters of PLA

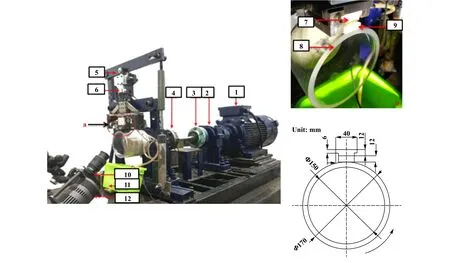

采用自行研制的摩擦磨损试验机进行环-环面接触摩擦磨损试验[38],试验机结构如图5所示.用于配副的轴颈为有机玻璃(聚甲基丙烯酸甲酯)圆环,内径和外径分别为150和170 mm.利用扭矩传感器、转速传感器和压力传感器分别实时采集摩擦系数、转速和压力等参数.试验条件如下:恒定转速100 r/min(线速度0.89 m/s),载荷加载范围为20~200 N,递增梯度为20 N/30 s,试验持续时间300 s,所有试验均重复进行3次.

Fig.4 The schematic diagram of the sample structure图4 试样结构示意图

Fig.5 The schematic diagram of test setup and test rig components: 1.motor; 2.coupling; 3.supporting seats; 4.supporting seats;5.loading device; 6.tangential press sensor; 7.fixture; 8.glass shaft; 9.sample; 10.tripod; 11.water tank; 12.high-speed camera图5 试验装置及试验台部件示意图:1.电机;2.联轴器;3.支撑座;4.支撑座;5.施载把手;6.压力传感器;7.夹具;8.玻璃轴;9.试样;10.三脚架;11.水箱;12.高速摄像机

试验结束后采用ST-400 三维形貌仪(美国NANOWEA公司生产)对PLA试样表面磨损形貌进行表征,选取算数平均高度(Sa)作为特征参数.采用 JSM-7500F扫描电子显微镜(SEM)对试样磨损形貌进行进一步观测分析.

2.2 结果与讨论

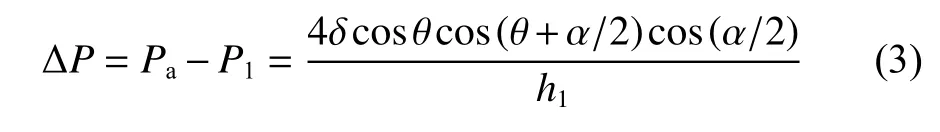

不同孔隙深度的PLA试样摩擦系数曲线如图6所示,摩擦系数随着载荷的增加先降低而后趋于平稳.运行时,多孔储液介质中润滑介质在热效应和孔隙变形的作用下从孔隙中析出,在摩擦副表面形成润滑膜.随着载荷的增加,润滑效果增强,一方面是因为固相骨架的变形量随着载荷的增加而增加,更多的润滑介质析出;另一方面,载荷增加使更多的表面微凸体进入接触状态,真实接触面积增大,实际接触应力下降,因此润滑状态得到有效改善.图6中,孔隙深度为5.0 mm的多孔储液介质在30 N左右摩擦系数出现突变,这是由于此时摩擦副的剪切力造成PLA表面微凸体脱落产生磨料,以及此时固相骨架的变形量相对较小,润滑介质析出较少,未能形成连续稳定的润滑膜导致摩擦系数突变.而随着径向载荷的增加,会加大磨料在对偶副间的接触应力,碾碎磨料,也会使得孔隙中的介质进一步析出,增加润滑膜厚度,改善润滑状态.

从图6中可以看出,随着孔隙深度的增加,摩擦系数呈现出先降低再增加的趋势,在孔隙深度为7.5 mm时达到最低,在孔隙深度为10 mm时达到最高.如前所述,这是因为在孔隙深度小于7.5 mm时,孔隙中流体运动所产生的润滑升力随着孔隙深度的增加持续上升,气-液二相承载力逐步增大,流体动压润滑效应增强.在孔隙深度为7.5 mm时,润滑升力达到最大值,此时摩擦系数也最低,当孔隙深度继续增加时,流体在孔隙中产生的回流效应愈加明显,减弱了流体动压效应,摩擦系数逐渐增大至最大值.进一步分析发现,孔隙深度为2.5与0.0 mm的摩擦系数曲线近乎重合,这源于孔隙的存在减少了摩擦副接触面积,增大了实际接触应力,导致摩擦系数上升,而多孔结构又会诱导产生流体动压效应与气-液二相承载,有利于减小摩擦,故二者的摩擦系数比较接近.当孔隙深度分别为5.0和7.5 mm时,摩擦系数曲线随着摩擦过程的进行逐渐接近,这可能是因为磨屑进入孔隙以及表面磨损导致实际孔隙深度不断变化,使孔隙中润滑介质的驱动力也随之改变.此外,数值计算结果表明多孔储液介质在孔隙深度为5.0和7.5 mm的气-液二相承载力低于孔隙深度为10 mm的承载力,但在摩擦试验中孔隙深度为10 mm的多孔储液介质摩擦系数最大,表明多孔储液介质摩擦学性能主要受到流体动压效应产生的润滑升力的影响.试验表明孔隙深度显著影响多孔储液介质的润滑性能,与数值模拟结果相符.

Fig.6 The friction coefficient curves of the porous liquid storage media with different pore depths图6 不同孔隙深度的多孔储液介质的摩擦系数曲线

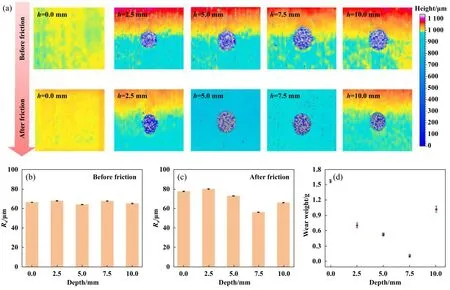

为进一步研究孔隙深度对多孔储液介质摩擦学性能的影响,对磨损前后多孔储液介质的表面进行三维形貌扫描,并提取算数平均高度(Sa)作为特征参数.磨损表面的三维形貌、磨损前后的表面算数平均高度(Sa)以及磨损量随孔隙深度的变化如图7所示.磨损后的Sa随着孔隙深度的增加呈现先降低后升高的趋势,在孔隙深度小于7.5 mm时,Sa随孔隙深度的增加而降低,这表明适当的孔隙深度可以有效降低多孔储液介质的表面磨损.如图7(d)所示,磨损量也呈现出与Sa相同的变化趋势,当孔隙深度为7.5 mm时,多孔储液介质的磨损量与无孔试样(h=0.0 mm)相比降低了90.52%;而当孔隙深度增加到10.0 mm时,磨损量虽有所增加,但与无孔试样相比多孔储液介质的磨损量整体降低了35.24%~90.52%,耐磨性显著提高.

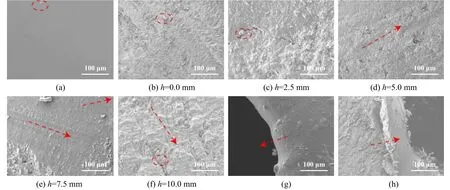

不同孔隙深度的多孔储液介质磨损后的 SEM 微观形貌图如图8所示,磨损表面存在细小的磨屑、少量的裂纹与犁沟,这是因为在乏液润滑的工况下,摩擦副表面的剪切力导致表面凸起的微结构脱落形成磨料,当磨料置于两摩擦副表面之间时,产生的接触应力过大,使得磨料不断被碾碎,法向载荷使磨料压入摩擦副表面,同时切向力会致使磨料沿着相对滑动的方向在摩擦副表面留下裂纹和犁沟,产生磨粒磨损.图8(h)中多孔储液介质的孔隙边缘被“磨平”,这是因为在外载荷的作用下,孔隙边缘极易产生应力集中效应,该微区润滑介质的润滑升力和气-液二相承载力不足,导致润滑膜被刺穿而发生干摩擦,磨损表面发生塑性变形、脱落和黏着等微观力学行为.而孔隙边缘因应力集中发生的塑性变形以及产生的磨屑会封堵孔隙,破坏摩擦界面输供液路径,导致摩擦系数发生波动以及磨损加剧,由此可见,本试验中PLA的磨损形式以磨粒磨损为主,并伴有轻微黏着磨损.

Fig.7 (a) The geometric topographies characteristics of the wear surfaces; (b, c) The arithmetic average height of the surface before and after wear; (d) Wear of the samples with different pore depths图7 (a)磨损表面的三维形貌图;(b, c)磨损前后的表面算数平均高度直方图;(d) 不同孔隙深度样品的磨损量

Fig.8 SEM micrograghs of the porous liquid storage medium (a) before wear and (b~f) with different pore depths after wear; (g, h)SEM micrograghs of pore before and after wear图8 (a)多孔储液介质磨损前和(b~f)不同孔隙深度的多孔储液介质磨损形貌的SEM照片;(g, h)孔隙磨损前后形貌的SEM照片

3 结论

基于多孔储液介质孔隙结构中流体动压润滑效应以及气-液二相承载,模拟计算了孔隙深度对多孔储液介质摩擦学性能的影响,根据计算结果设计相关试验,对计算结果的可行性进行了检验,并进一步探究了孔隙深度对多孔储液介质摩擦及磨损性能的影响,主要结论如下:

a.孔隙深度会影响多孔储液介质的流体动压润滑效应.随着孔隙深度增加,储液量增加,流体动压润滑效应增强;而孔隙深度过高会导致孔隙内的回流现象增强,削弱楔形效应,导致润滑升力降低,自润滑性能变差.

b.面-面接触润滑时,由于多孔结构的作用,气泡在摩擦副接触面的孔隙中形成气-液二相.多孔储液介质孔隙中气-液二相的承载力随着孔隙深度的增加而增加,但承载能力的增长速率随着孔隙深度的增加而减小.

c.摩擦试验结果与数值模拟的结果一致,摩擦试验结果表明,多孔储液介质的摩擦系数随着孔隙深度的增加呈现先降低后升高的趋势.孔隙深度为7.5 mm时,多孔储液介质的摩擦系数相比无孔试样降低了42.3%.PLA基多孔储液介质在水润滑条件下主要发生磨粒磨损,与无孔试样相比,多孔储液介质的磨损量降低了35.24%~90.52%.