基于荧光法的滚动轴承内部润滑油层分布研究

范志涵, 赵自强, 梁 鹤*, 张 宇, 王文中, 张生光

(1. 北京理工大学 机械与车辆学院, 北京 100081;2. 中国航空发动机研究院, 北京 101304)

润滑是影响轴承性能和寿命的重要因素,接触区膜厚是衡量润滑状态的关键参数,其变化规律被广泛研究. 根据入口区润滑油的供给量,可将润滑状态分为充分润滑和乏油润滑[1]. 上世纪70年代,Hamrock和Dowson[2]基于点接触等温弹流润滑的计算结果,提出了充分供油下的膜厚变化公式(Hamrock-Dowson膜厚公式),公式表明膜厚随速度的升高而逐渐增加,随后的试验研究发现乏油润滑下膜厚与速度的关系正好相反[3],Chiu[4]认为接触区周围油层厚度对乏油程度有重要影响. Cann等[3]将润滑油黏度、速度、滚道宽度、油层厚度和表面张力等5个物理量归一化成参数SD(Starvation degree),试验发现在SD值大于1.5时油膜厚度开始下降,乏油下油膜膜厚降低的试验结果得到了数值计算的验证[5]. 该类研究表明接触区附近供油池的油量分布对膜厚变化有直接影响,然而受限于检测手段,对供油池层厚变化的研究相对较少.

弹流润滑条件下,球盘单点接触润滑薄膜厚度一般有几十纳米至几百纳米[6],这表明实际润滑需要的润滑油量非常少. 试验证明20 μL的微量供油即可保证球盘点接触在0.72 m/s卷吸速度下的良好润滑[7]. 试验也发现,只有处于接触区轨道上的油才能起到供给作用,分布在其它地方的润滑油并不能直接供给接触区. 而润滑油经过钢球碾压后,留在出口轨道表面的油层会变薄,大量润滑油被挤到轨道两侧. 在球盘点接触模型中,被挤出轨道的润滑油会在毛细力和表面张力的作用下缓慢流回轨道,实现补充供给[8]. 研究发现通过增加钢球横向震动[9]、改变滑滚比[10-11]、改变钢球与滚道表面速度方向夹角[12-13]以及载荷突变[14]等方式均有可能改变润滑油的分布并促进润滑油回流到供给轨道,以上试验大多基于球盘点接触模型. Gershuni等[15]的数值计算结果表明轴承内圈转动时,内滚道很难发生类似于球盘点接触模型的补充供给形式,一方面,润滑油在径向离心力的作用下会远离滚道;另一方面,在轴承多个滚子连续碾压下,润滑油流回轨道的时间间隔非常短,同时,轴承其他元件也会影响润滑油的分布. Damiens等[16]的试验结果表明保持架与钢球间隙过小时,钢球表面的润滑油会被保持架“刮走”,造成接触区供油匮乏而膜厚减小.

球盘点接触模拟试验因易于人为控制各种工况变量,多用于润滑性能和机理的研究. 作者所在课题组[17]基于真实轴承工况模拟试验表明滚动轴承内润滑油的分布和补充供给机制与球盘点接触模型存在较大差异. 在本文中通过搭建高速滚动轴承润滑行为模拟试验台,利用激光诱导荧光方法,对轴承内润滑油的分布进行动态追踪和测量,研究不同供油条件下接触区附近供给油池的分布特点和规律,为滚动轴承润滑性能的优化设计提供理论依据.

1 试验设备及试验条件

1.1 试验设备与条件

图1(a)为作者课题组自主搭建的基于荧光法的滚动轴承润滑行为观测试验台. 试验轴承采用商用深沟球轴承(型号6 008,钢球个数z=12,钢球直径d=7.94 mm).为方便光学观测,轴承外圈被替换为无沟道的玻璃平环. 试验台通过伺服电机实现对轴承转速的精确控制,利用步进电机控制加力螺杆对支撑轴承加载,从而实现对试验轴承的径向加载,其加载力W为图1(b)所示竖直向上. 光学系统主要包括激光光源(532 nm),荧光显微镜和高速图像传感器(Charge-coupled device,CCD). 入射激光经显微镜垂直聚焦在钢球与外圈滚道形成的油池上,激发产生的荧光经荧光显微镜由高速CCD记录. 轴承外圈与钢球形成的供给油池为1个曲面,其深度不能完全被荧光显微镜景深覆盖,所以部分边界成像会出现模糊的情况,本文中参考Zhang等[18]的方法予以矫正成像.

Fig. 1 Schematic diagram of bearing test rig: (a) physical diagram; (b) schematic diagram图1 轴承试验装置结构图:(a)实物图;(b)示意图

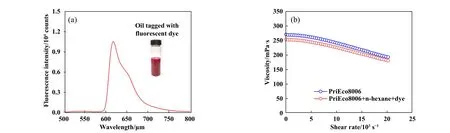

本试验中,轴承内圈的转速范围为6~1 000 r/min,假设钢球相对内外滚道纯滚动,则对应的卷吸速度范围为0.004~0.694 m/s. 轴承顶端钢球与外圈最大赫兹接触压力为1.15 GPa. 试验环境温度为25±1 ℃. 供油方式为浸油润滑,即通过移液器将定量润滑油注射到轴承底部,润滑油随轴承转动逐渐迁移至轴承其他位置,供油量为5~8.75 mL,每个试验重复3次. 试验润滑油选取苯多酸酯基础油(上海纳克润滑技术有限公司,PriEco8006),黏度270 mPa·s (25 ℃). 由于润滑油自身发射荧光性能较弱,在其中均匀溶解荧光剂以增加发光效率. 荧光剂选用无毒、理化性能稳定且溶解度较高的亚甲基吡咯. 为了提高荧光剂在润滑油中的溶解度,试验中加入了质量分数为2%的正己烷,最终配置的润滑油中荧光剂浓度为2 mmol/L. 图2(a)所示为溶解荧光剂的润滑油试剂,呈暗红色,且没有沉淀,其在532 nm激发光下的荧光发射光谱由光谱仪(Ocean Optics,USB2000+)测得. 图2(b)所示为25 ℃时润滑油添加荧光剂前后的流变特性测试,可见添加荧光剂和正己烷后,润滑油的黏度整体下降6.4%,但其随剪应变率的变化规律在测量范围内保持不变.

1.2 膜厚与荧光强度关系的标定

某些原子在激光的照射下,原子核周围的电子会吸收能量从基态跃迁至更高能级的激发态. 然而激发态并不稳定,电子还会恢复基态,并在此过程中释放光子,产生荧光,即激光诱导荧光(Laser induced fluorescence, LIF). 在激光诱导荧光方法中,荧光强度与荧光流体厚度存在以下对应关系[19]:

Fig. 2 (a) Fluorescence emission spectrum of the oil tagged with fluorescent dye; (b) rheological properties of lubricating oil before and after adding fluorescent dye and n-hexane图2 (a)溶解荧光剂的润滑油的荧光发射光光谱;(b)加入荧光剂和正己烷前后润滑油的流变特性

其中:If为相机捕获的荧光强度,k为相机的监控效率,I0为激发光强度,φ为量子产率,ε(λlaser) 为荧光剂对激光的摩尔吸收率,C为流体中荧光剂的摩尔浓度,h为荧光流体膜的厚度. 由(1)式可知荧光流体膜厚h与相机接收到的荧光强度呈指数关系.

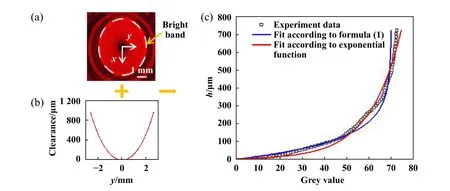

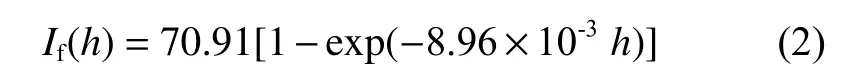

膜厚标定的目的是得到荧光强度与真实膜厚值之间的定量关系,标定过程如图3所示,在静止状态下将溶解荧光剂的润滑油填充到钢球与外圈间隙内,形成1个椭圆形油池,根据钢球和玻璃环的几何轮廓与赫兹接触理论可以计算油池内任意位置的间隙,假设油池内均匀地充满润滑油,那么该计算间隙即为润滑油层的厚度值. 通过相机捕捉到该静态油池的荧光图像,并通过软件读取某一位置的灰度值作为荧光的强度信息,并结合该位置的对应间隙,就能得到测量灰度值与油层厚度之间的关系. 由图3(a)可见,坐标原点荧光强度最弱,对应的间隙最小;从接触区向油池边界荧光强度逐步增加,对应的间隙也逐渐增加. 油池的边缘出现亮度陡然增加的亮带[图3(a)中白色虚线标出],这可能是由于激光照射油池边缘、玻璃环和空气三相界面上,产成了光学畸变,可将这条亮带视为表观油池边界,图3(b)为同载荷下y轴的计算间隙. 据此,试验测量的灰度值与油层厚度的关系如图3(c)所示,最大膜厚为720.9 μm,最小膜厚为4.4 μm,对应的灰度值分别为72.6和7.0. 按照表达式(1),将kI0Ф和ε(λlaser)C作为两个常数,拟合结果为(R2=0.977):

Fig. 3 Calibration process of the relationship between oil layer thickness and fluorescence intensity: (a) static image of the oil reservoir (maximum Hertzian pressure:1.15 GPa); (b) calculated clearance between steel ball and glass ring at y axis; (c) grey value to oil layer thickness图3 油层厚度与荧光强度关系的标定过程:(a) 静态油池图片(最大赫兹接触压力:1.15 GPa);(b) y轴钢球-玻璃环计算间隙;(c) 油层厚度与灰度值关系

由图3(c)可见,根据表达式(2)绘制的曲线与试验数据的变化趋势基本相同,但公式(2)的拟合结果在灰度值超过68后,曲线趋近竖直,标定误差大,因此在本文中采用了误差较小的指数函数对试验结果进行了拟合(R2=0.983),并作为荧光强度与膜厚的标定关系,如式(3)所示.

2 试验结果

Fig. 4 (a) Diagram of local bearing structure model; (b)Fluorescence intensity distribution of lubricating oil(n=40 r/min, oil supply volume: 5 mL)图4 (a)轴承结构局部模型图;(b)润滑油荧光强度分布图(n=40 r/min,供油量:5 mL)

图4为轴承结构局部模型图以及利用高速相机捕捉到的相同位置润滑油荧光强度分布图(供油量5 mL,n=40 r/min,其中n为转速). 图4(a)中白色虚线标出的是钢球和保持架兜孔之间的间隙,定义接触区中心为原点,钢球公转的方向为x轴正向,轴承轴向方向为y轴. 观测区域处于承载区,钢球公转带动保持架转动,因此钢球前沿与保持架间隙较小[图4(a)中1处],钢球后沿与保持架兜孔间隙较大[图4(a)中2处]. 通过将图4(b)与图4(a)对比,可以发现当轴承运转时,润滑油广泛分布在玻璃环表面、玻璃环与钢球形成的油池、前后的油带(Oil string)内、钢球表面上、兜孔间隙中、保持架表面以及内圈表面等各个位置上. 荧光图像最中间为钢球与外圈形成的接触区,接触区附近形成1个供给油池,与球盘点接触形成的椭圆形油池不同,该油池沿转动方向存在两条油带,连接相邻润滑油池.油池出口区呈黑色,表明该处润滑油厚度很小,为出口空穴(Cavitation). 接触区供油池左右两侧有两条沿x轴方向的黑线,两黑线间宽度基本与接触区供给油池等宽,应为铺展在外滚道表面的油道(Oil band).

2.1 油池分析

根据油膜厚度与荧光强度的标定关系,可计算出润滑油的膜厚分布. 图5所示为6 mL供油量下转速从6到1 000 r/min的轴承内润滑油层分布图,其中图片下方为入口区. 图中清晰可见接触区供给油池分布. 轴承内圈的转速为6 r/min时,接触区供给油池呈椭圆形,出口空穴不明显. 当转速升高至15 r/min时,椭圆形油池两端出现油带将相邻的油池连接起来,其自身并非完全沿x轴对称分布. 随着转速继续升高,这种不对称现象逐渐消失,同时可以看到出口区出现空穴.供给油池的大小随速度升高不断增大,出口空穴的长度也逐渐延伸. 轴承内圈的转速从250增大到500 r/min,明显可见前一个钢球供给油池的出口空穴逐渐延伸到下一个供给油池的入口区,椭圆形油池分叉为左右两部分. 当轴承内圈的转速升至1 000 r/min时,表观油池宽度继续增大,显示出接触区附近油池的实际供油量继续增加.

Fig. 5 Variations of oil distribution against speed in bearing (oil supply volume: 6 mL)图5 不同转速下轴承内润滑油层分布图(供油量:6 mL)

图6(a)为转速40 r/min时沿x轴方向油层厚度hx的分布图,图中右侧是入口区,可以看到入口油层分布与计算得到的x轴向的球环间隙基本吻合. 本文中将最大油层厚度处定义为入口油层厚度hxmax. 左侧是出口区,出口区在-4.4~0 mm范围内油层非常薄,对比图5中n=40 r/min润滑油分布图,该位置为出口空穴区,同时可以据此标识出空穴的长度l. 空穴之后存在一定厚度的油膜,应为两油池之间的油带. 图6(b)为40 r/min时y轴方向中心截面的油层厚度hy的分布图,可以看到油层厚度沿y轴方向基本对称,且与y轴向的球环间隙吻合,在±2 mm处达到峰值后开始下降,在大约±3 mm处的两个峰值实际为油池边界的亮带,可反映表观油池宽度,但不能反映油池边界处的油层厚度. 可以发现,y方向横截面上,表观油池半径为3 mm,但油池最大膜厚出现在半径为2 mm处,这个差别是由弯液面的空间结构造成的,如图1(b)弯液面局部放大图所示,m1处为表观油池边界,y轴油池最大膜厚为润滑油填满球环间隙的弯液面最内侧m2处.

Fig. 6 Variations of oil layer thickness (oil supply volume: 6mL): (a) at y=0, along the center line in rolling direction;(b) at x=0, perpendicular to the rolling direction图6 油层厚度变化(供油量:6 mL) (a) y=0,沿滚动方向中心线;(b) x=0,垂直滚动方向中心线

入口油层厚度hxmax随速度和供油量的变化规律如图7(a)所示,对于固定的供油量6 mL,当转速低于30 r/min时,入口油层厚度增加较快,随后趋于稳定,当转速超过250 r/min后,入口油层厚度开始快速降低,对比图5可以发现入口油层厚度的降低是空穴持续增长造成的. 如果将供油量从5 mL增大到8.75 mL,入口油层厚度随供油量的增加而增大,但随速度的变化趋势不变.

y轴方向中心截面最大油层厚度hymax随供油量和速度的变化规律如图7(b)所示,供油量6 mL时,hymax随速度的增加而缓慢变大,并在速度超过60 r/min时趋于平稳. 这说明随速度的不断升高,接触区附近供给油池在逐渐增大. 本试验中采用底部钢球浸油润滑,当转速从6 r/min增加到约60 r/min时,浸油区能够为钢球提供较为充足的油量;随着转速的进一步提升,轴承底部浸油池液面不断下降,钢球可以携带的润滑油逐渐减少. 接触区供给油池与玻璃环交界处的弯液面不断扩展,说明高速有利于轴承将浸油区的润滑油携带至其他位置,而且转速增加使离心效应逐渐增强,使得润滑油更易于分布在外滚道附近. 相同速度下,供油量越大,hymax越大. 速度低于60 r/min时,hymax均随速度升高而增大;速度高于60 r/min后,8.75 mL供油量下的hymax继续随速度升高而逐渐升高,而5 mL供油量下的hymax随速度升高而略有下降.

然而表观油池的不断增大并不代表入口油层的持续增加,对比图7(a)和图7(b),可以发现,当速度超过250 r/min时,尽管油池可以维持1个较大的表观宽度,即供油量充分,入口油层厚度仍然开始随速度的增加而逐渐减小.

2.2 空穴分析

Fig. 7 (a) Variations of inlet oil layer thickness against speed at x-axis; (b) variations of maximum oil layer thickness against speed at y-axis图7 (a) x轴入口油层厚度随速度的变化;(b) y轴最大油层厚度随速度的变化

受显微镜观测区域所限,每张图片里只能看到1个接触区,无法直观观测相邻接触区之间的关系. 由于图片是高速相机连续拍照所得,相邻两张照片之间的拍照间隔固定且已知. 照片上每个像素点代表的真实距离可通过标尺标定获得,相邻接触区中心的距离可通过玻璃环内圆周长除以钢球个数计算得到(忽略钢球在兜孔内沿运动方向的窜动). 据此可计算出相邻接触区相隔的像素点个数,并将两个相邻油池的图片拼成1张,更加直观地反映出不同接触区之间的互相影响.

如图8所示,当速度为6 r/min时,各接触区形成的椭圆油池是相互独立的,可以看到两油池间保持架以及内圈滚道边缘上有润滑油铺展. 当速度升至100 r/min时,由于供油充分,接触区供油池表观半径增大,且相邻油池已连接在一起,由图可知,入口区前方约2 mm处油膜厚度最大. 前一个接触区形成的空穴长度较短,距离最大入口油膜厚度还有一段距离,未影响到下一个接触区的入口供油状态. 当速度升至250 r/min时,两油池继续增大,出口空穴的长度也进一步延伸,刚好触及到最大入口油膜的位置. 当速度升至500 r/min时,供油池的空穴已经延伸至下一个油池的入口区,最大入口油层厚度有所下降. 对比图8和图7(a)可以发现,入口油层厚度在高速下降低的直接原因是前一个油池出口空穴的影响.

Fig. 8 Variations of oil distribution against speed for adjacent steel balls in the bearing (oil supply volume: 6 mL)图8 轴承内相邻钢球之间的油量分布(供油量:6 mL)

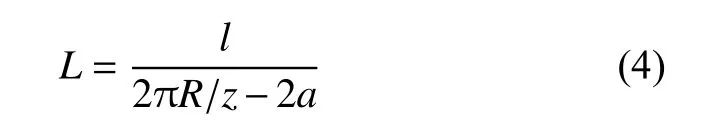

为方便比较空穴长度占相邻接触区间距离的比例,定义无量纲空穴长度L,见式(4).

其中:l为空穴长度,a为x轴方向赫兹接触半径,R为玻璃环内圈半径,z为轴承的钢球数量.

图9所示为不同油量下无量纲空穴长度随速度和供油量的变化,可根据空穴变化特性将转速分为3个转速区:

I:内圈转速小于10 r/min时,空穴现象不明显;

II:内圈转速在10 到250 r/min之间时,空穴出现并随速度的对数呈线性增长关系;

III:内圈速度大于250 r/min时,空穴长度随速度增长减缓. 对比图9和图7(a),可以发现此时空穴已延伸至下一个油池的入口区.

在II区和III区空穴长度增速的不同可能由以下原因导致:在II区内,空穴尾部位于接触区出口区或者自由表面油带内,阻力较小;在III区内,越靠近接触区,间隙越小,压力越大[20],对空穴增长产生较大阻力,当转速相同时,不同供油量下的空穴长度基本保持一致,这表明当供油较为充分时,供油量对空穴长度的变化影响不大.

Fig. 9 Variations of dimensionless length of cavitation against speed图9 无量纲空穴长度随速度的变化

在空穴长度增加的过程中,其宽度也在发生变化,由图8可知,当转速从100 r/min提升到500 r/min时,空穴宽度随速度的升高逐渐增加,这使空穴两侧的油带远离滚道,不利于润滑油回流. 当转速增加到1 000 r/min时,如图5所示,空穴两侧边界变得不稳定,一些小油滴从边界脱离,如果油滴能进入滚道,则有利于下一个接触区的润滑.

3 结论

a. 自主设计并搭建了轴承模拟试验台,利用激光诱导荧光方法实现了滚动轴承内部润滑油分布的动态观察与测量,获得了轴承内润滑油分布的三维形貌图;

b. 充分供给条件下,接触区润滑油池在低速下为各自独立的椭圆形油池,高速下不同油池间形成1条油带连接各油池;

c. 充分供油条件下,某一钢球与外圈间最大入口油层厚度受前一钢球的接触区出口空穴长度影响. 空穴长度随转速的升高逐渐增加,并延伸至下一个油池入口,使最大入口油层厚度急剧减小;

d. 充分供油条件下,供油量的增加对接触区出口空穴长度的变化规律影响不大.