热处理对Ni/Ti2AlC复合材料显微组织和摩擦学性能的影响

高 强, 王文珍, 易戈文*, 石佩璎, 丰晓春, 孙虎伟

(1. 中国科学院兰州化学物理研究所 固体润滑国家重点实验室, 甘肃 兰州 730000;2. 中国科学院大学 材料与光电研究中心, 北京 100049)

航空、航天和能源化工等领域的飞速发展,对材料的力学性能和抗磨损性能提出了苛刻的要求. 传统的Ni基高温合金及其复合材料因具有良好的高温力学性能及优异的抗氧化和抗腐蚀等特性而获得广泛应用[1]. 为了进一步提高Ni基复合材料的力学性能和抗磨损性能,学者们开展了大量研究[2]. 由于碳化物具有高熔点和高硬度特性,且原位生成的碳化物和基体相之间界面润湿性更好,界面结合强度更高,可抑制摩擦过程中碳化物颗粒的脱出[3],因而原位形成碳化物(TiC和WC等[4-9])可提高材料的力学性能和抗磨性能. 近年来,采用Ni和MAX相复配,通过高温反应原位生成碳化物增强相的方法获得了广泛关注. MAX相(Mn+1AXn,M为过渡金属,A是IIIA或VIA主族元素,X则为C或N元素)为六方层状结构,M和X以强共价键结合构成MX片层,A原子以弱共价键或金属键与M结合穿插在MX层间[10-11]. 由于M层与A层之间弱的键合作用,导致A原子易从点阵中脱出,MAX相分解,MX原位转变为碳化物或氮化物. Ti2AlC作为典型的MAX相家族成员之一,其具有密度低(4.11 g/cm3)、制备工艺简单和热压反应活性高等优点,因而备受国内外学者的关注. 当Ni与Ti2AlC复配时,在高温烧结过程中,Al原子易从Ti2AlC点阵中脱出,Ti2AlC相分解,原位转变为TiCx,而Al则与Ni反应形成Ni基固溶体、Ni3Al和Ni2TiAl等金属粘结相. 由于TiCx原位形成机制,使得TiCx与金属粘结相之间具有良好的润湿性,两相间甚至可形成半共格界面结构,增强相与粘结相之间良好的润湿性能够有效钉扎位错并抑制在摩擦过程中碳化物的脱出,提高材料力学性能和耐磨性能. Hu等[12-13]复配Ni和Ti2AlC,通过热压烧结法制备了原位TiCx增强的Ni基复合材料,材料具有良好的力学性能,同时热处理可以进一步优化材料的显微组织结构并提升性能[14-15];此外,他们还考察了热处理(高温固溶+低温时效)对Ni/Ti3AlC2复合材料(生成TiCγ′/Ni)显微组织和机械性能的影响,结果表明TiC相在热处理过程中相当稳定,而γ′相的形貌和尺寸在热处理过程中得到优化,优化处理后,材料可获得更高的硬度、抗拉强度和断裂韧性[16]. Wang等[17]考察了在1 050~1 350 ℃范围内热处理对不同配比的Ni/Ti2AlC复合材料显微组织和相变过程的影响,结果表明,热处理后复合材料的成分和显微组织出现显著变化. Ni/T2AlC复合材料作为一种极具应用前景的高温结构和运动部件材料,热处理对其摩擦磨损性能的影响尚未见报道.

本文中将研究热处理对Ni/Ti2AlC复合材料显微组织和摩擦学性能的影响,根据Ni-Al二元相图和TiCx在热处理中的稳定性,为了调整复合材料中碳化物的形态、尺寸和分布等特点,选用1 200 ℃/16 h和1 350 ℃/16 h作为热处理工艺,主要考察材料热处理前后在室温和800 ℃下的摩擦学性能,探讨热处理所引起的碳化物和基体相相组成、形貌和尺寸等的变化及其对材料摩擦学性能和磨损机制等的影响,并阐明相关机理.

1 试验部分

1.1 复合材料的制备

采用粉末冶金方法制备复合材料,将Ni粉(99.5%,60 μm,金昌长庆金属粉末有限公司,中国)和自制的Ti2AlC粉末(91%、10 μm)按照Ti2AlC摩尔分数为10%和50%的配比进行称重,在行星式球磨机(QM-3SP4, 南京大学仪器厂)中球磨24 h获得混合粉末,球磨工艺为转速400 r/min,球料比10:1. 将混合后的粉末装入内部预先涂有h-BN粉末的石墨模具中,以一定压力冷压,之后置于真空热压烧结炉(ZT-45-20Y,上海晨华电炉有限公司)中进行热压烧结,烧结工艺如下:以10 ℃/min的速率升温,升至1 200 ℃时单向施压25 MPa,保温保压2 h,之后随炉冷却至室温,烧结过程中动态真空度为10-2Pa以下,烧结后复合材料分别标记为Ni/10%Ti2AlC和Ni/50%Ti2AlC.

1.2 复合材料的热处理

烧结后的复合材料在管式炉(GTL1700,合肥科晶材料技术有限公司)中氩气气氛保护下进行热处理,升温速率为5 ℃/min,分别在1 200和1 350 ℃下退火16 h,之后随炉冷却. 热处理前和热处理后的材料经过线切割加工成不同尺寸的试样,试样分别经60#、150#、360#、600#、800#和1 200#的碳化硅砂纸打磨并抛光,并在无水乙醇溶液中超声清洗后用于后续试验.

1.3 摩擦学性能测试

摩擦磨损试验在球盘式高温摩擦试验机(UMT-3,Bruker Corp)上进行,复合材料试样为盘试样,尺寸为Φ24 mm×3 mm,对偶材料为Φ6 mm的Al2O3球. 摩擦测试温度为室温和800 ℃,载荷为10 N,转速为200 r/min,摩擦半径为5 mm,滑动时间为60 min. 摩擦力和摩擦系数由计算机软件自动记录并给出. 每个条件摩擦测试至少重复2次,摩擦系数取其平均值. 材料的磨损率由式(1)计算:

式中:WR为磨损率[单位mm3/(N·m)],V为磨损体积(单位mm3),L为滑动距离(单位m),F为载荷(单位N),R为旋转半径(单位mm),S为磨痕截面面积(单位mm2). 磨痕截面面积通过非接触式光学轮廓仪(MicroXAM-800,KLA-Tencor Corporation, CA, USA)进行测量和计算.每个试样至少选择3个不同的磨痕截面位置进行测量,计算出磨痕截面面积的平均值,继而计算出材料的磨损率.

1.4 结构和性能表征

用Archimedes原理来测量并计算复合材料的密度,采用MH-5维氏硬度仪(上海恒仪科技有限公司, 上海)测量热处理前和热处理后材料的硬度,测试条件为:载荷3 N,保载时间5 s,每种试样至少测量10次并取平均值.

采用X射线衍射仪(XRD, PANalytical B.V, Holland)来表征复合材料热处理前后以及磨损表面的物相组成,应用搭载有能谱仪(EDS,Energy Dispersive Spectrometer)的扫描电子显微镜(SEM, Thermo Fisher Scientific,Waltham, MA, USA)分析热处理前和热处理后复合材料的显微组织和磨损形貌,采用激光拉曼散射仪(Raman, LabRAM HR Evolution, HORIBA, France)来检测磨痕内外的物相组成.

2 结果与讨论

2.1 热处理对复合材料显微组织结构的影响

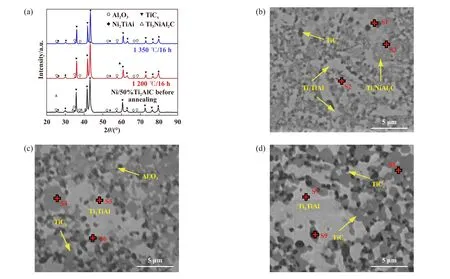

Ni/10%Ti2AlC和Ni/50%Ti2AlC复合材料热处理前后的XRD衍射图谱和显微组织示于图1和图2. 由热处理前复合材料的 XRD 结果可看出,在真空热压烧结过程中,原材料中的 Ti2AlC 完全分解,并且原位转变成碳化物 TiCx. 对于Ni/10%Ti2AlC 复合材料,热处理前的复合材料中主要包含 Ni 基固溶体(JCPDS PDF card No. 89-7128)、TiCx(JCPDS PDF card No. 89-3828)、Ni3Al(JCPDS PDF card No. 65-0144) 和少量 Al2O3(JCPDS PDF card No. 88-0826)[18];而 经 过1 200和1 350 ℃、16 h热处理后,Ni/10%Ti2AlC复合材料样品中包含 Ni基固溶体、TiCx和少量的 Al2O3,Ni3Al 相衍射峰消失,表明 Ni3Al 相在热处理过程中重新固溶到了 Ni 基体中. 结合 XRD[图1(a)]和EDS(表1)结果表明:连续的浅灰色基体相为 Ni 基固溶体,均匀弥散分布的灰色相为原位生成的 TiCx相,少量的黑色相为 Al2O3[图1(b~d)]. Image J软件和谢乐公式计算可知:热处理前TiCx晶粒尺寸约为51 nm,分别经过1 200 ℃/16 h和1 350 ℃/16 h热处理后TiCx颗粒的平均尺寸分别为1.5和3.5 μm,说明热处理促进了TiCx晶粒生长,热处理温度越高TiCx晶粒长大越明显,并且各相分布更加均匀.

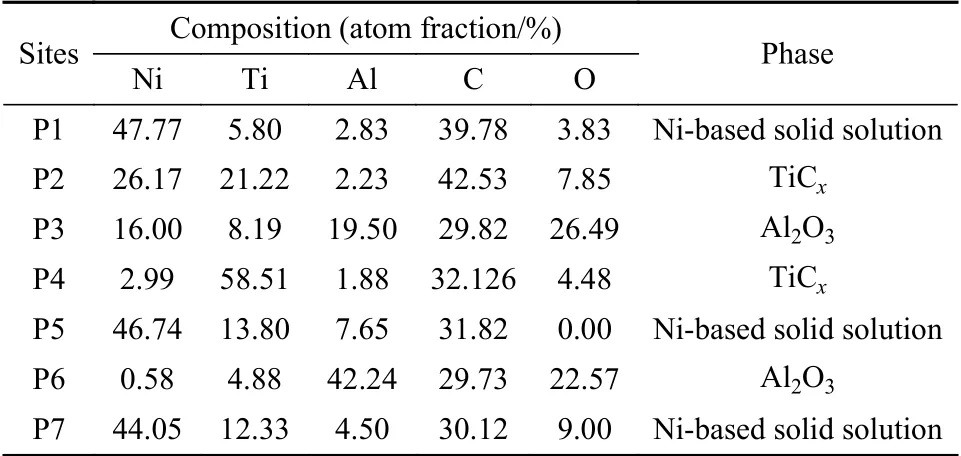

表1 图1中各点所对应的EDS结果Table 1 The EDS results of different sites in Fig. 1

Fig. 1 (a) The XRD patterns and (b~d) BSE (Back Scattered Electron) morphologies of Ni/10%Ti2AlC composites: (b) before annealing, and after annealing at (c) 1 200 ℃/16 h, (d) 1 350 ℃/16 h图1 Ni/10%Ti2AlC复合材料热处理前后的(a)XRD和(b~d)背散射电子(BSE)形貌图:(b)热处理前,(c)1 200 ℃/16 h热处理后和(d)1 350 ℃/16 h热处理后

图2和表2分别给出了Ni/50%Ti2AlC复合材料在热处理前后的XRD、显微组织和对应的EDS结果. 根据XRD和EDS结果,可以看出:热处理前,Ni/50%Ti2AlC复合材料主要由浅灰色的Ni2TiAl (JCPDS PDF card No. 65-0432)相、深灰色TiCx相、灰色Ti3NiAl2C (JCPDS PDF card No. 89-3202)相和少量的黑色Al2O3相所构成[18].经过1 200和1 350 ℃、16 h的热处理后,Ti3NiAl2C相消失,表明其在热处理过程中可能发生了分解或者固溶到了基体相中,而TiCx相显著长大,显微组织更加均匀.

表2 图2中各点所对应的EDS结果Table 2 EDS results of different sites in Fig. 2

2.2 热处理对复合材料密度和硬度的影响

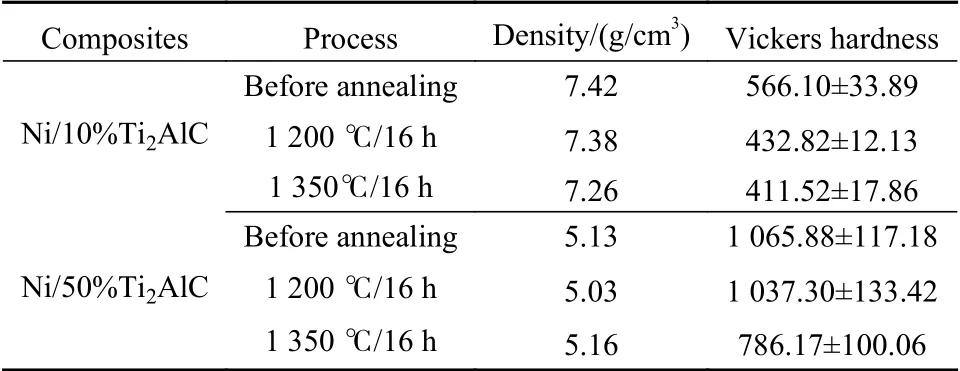

表3给出了复合材料热处理前后的密度和硬度,可以看出,随着原料配比中的Ti2AlC含量升高,复合材料密度减小,而硬度则升高,密度和硬度的变化主要归结于复合材料成分的差异. Ni/10%Ti2AlC材料主要含有Ni基固溶体、Ni3Al和TiCx,而Ni/50%Ti2AlC材料主要包含Ni2TiAl、Ti3NiAl2C和TiCx,与Ni基固溶体(约8.91 g/cm3)和Ni3Al相(7.47 g/cm3)相比,Ni2TiAl和Ti3NiAl2C具有更低的密度(分别为6.25和4.74 g/cm3),故而材料密度减小. 此外,Ni2TiAl拥有比Ni基固溶体和Ni3Al更高的强度和硬度[19],并且Ni/50%Ti2AlC材料中硬质相碳化物含量更高,因此与Ni/10%Ti2AlC相比,Ni/50%Ti2AlC具有更高的硬度. 热处理前后,Ni/10%Ti2AlC和Ni/50%Ti2AlC复合材料的密度变化不大,而硬度逐渐减小. 研究表明较大的碳化物晶粒会导致材料力学性能的恶化[12,16],经计算,Ni/10%Ti2AlC和Ni/50%Ti2AlC热处理前TiCx平均尺寸分别为51和35 nm,热处理后TiCx颗粒出现明显生长,导致硬度下降. 此外Ni3Al是Ni基高温合金中重要的强化相之一[16],热处理后Ni3Al相消失是Ni/10%Ti2AlC硬度下降的另一个重要原因.

表3 热处理前和热处理后复合材料的密度和硬度Table 3 Density and Vickers hardness of composites before and after annealing

2.3 热处理对复合材料摩擦学性能的影响

2.3.1 复合材料热处理前后的摩擦系数和磨损率

复合材料热处理前后的摩擦系数曲线和磨损率见图3,室温下,Ni/10%Ti2AlC材料热处理前的摩擦系数较大,随着热处理温度的升高,摩擦系数有所降低[图3(a)];而Ni/50%Ti2AlC材料,热处理前和1 200 ℃/16 h热处理后,稳态摩擦系数相当(约0.9),而1 350 ℃/16 h热处理后,材料的摩擦系数下降到0.7[图3(b)],两种材料的磨损率均随着热处理温度的升高而降低,同时还可以发现,Ni/50%Ti2AlC材料热处理前摩擦系数具有较长的跑合期(约1 750 s),而经过1 200和1 350 ℃热处理后跑合期大大缩短[图3(b)]. 而800 ℃下,对于Ni/10%Ti2AlC材料,热处理使得摩擦系数和磨损率降低;而对于Ni/50%Ti2AlC材料,1 200 ℃/16 h热处理对摩擦系数的影响不大,而1 350 ℃/16 h热处理后摩擦系数降低至0.2,磨损率随着热处理温度的升高略有升高,仍低于1×10-5mm3/(N·m).

Fig. 2 (a) The XRD patterns and (b~d) BSE morphologies of Ni/50%Ti2AlC composites: (b) before annealing, (c) after annealing at 1 200 ℃/16 h and (d) 1 350 ℃/16 h图2 Ni/50%Ti2AlC复合材料热处理前后的(a)XRD和(b~d)背散射电子形貌图:(b)热处理前,(c) 1 200 ℃/16 h热处理后和(d)1 350 ℃/16 h热处理后

Fig. 3 Friction coefficients and wear rates of composites before and after annealing: (a~c) at room temperature (RT); (d~f) at 800 ℃图3 热处理前后复合材料的摩擦系数曲线和磨损率:(a~c)室温;(d~f)800 ℃

2.3.2 热处理前后复合材料在室温和800 ℃的磨损机制

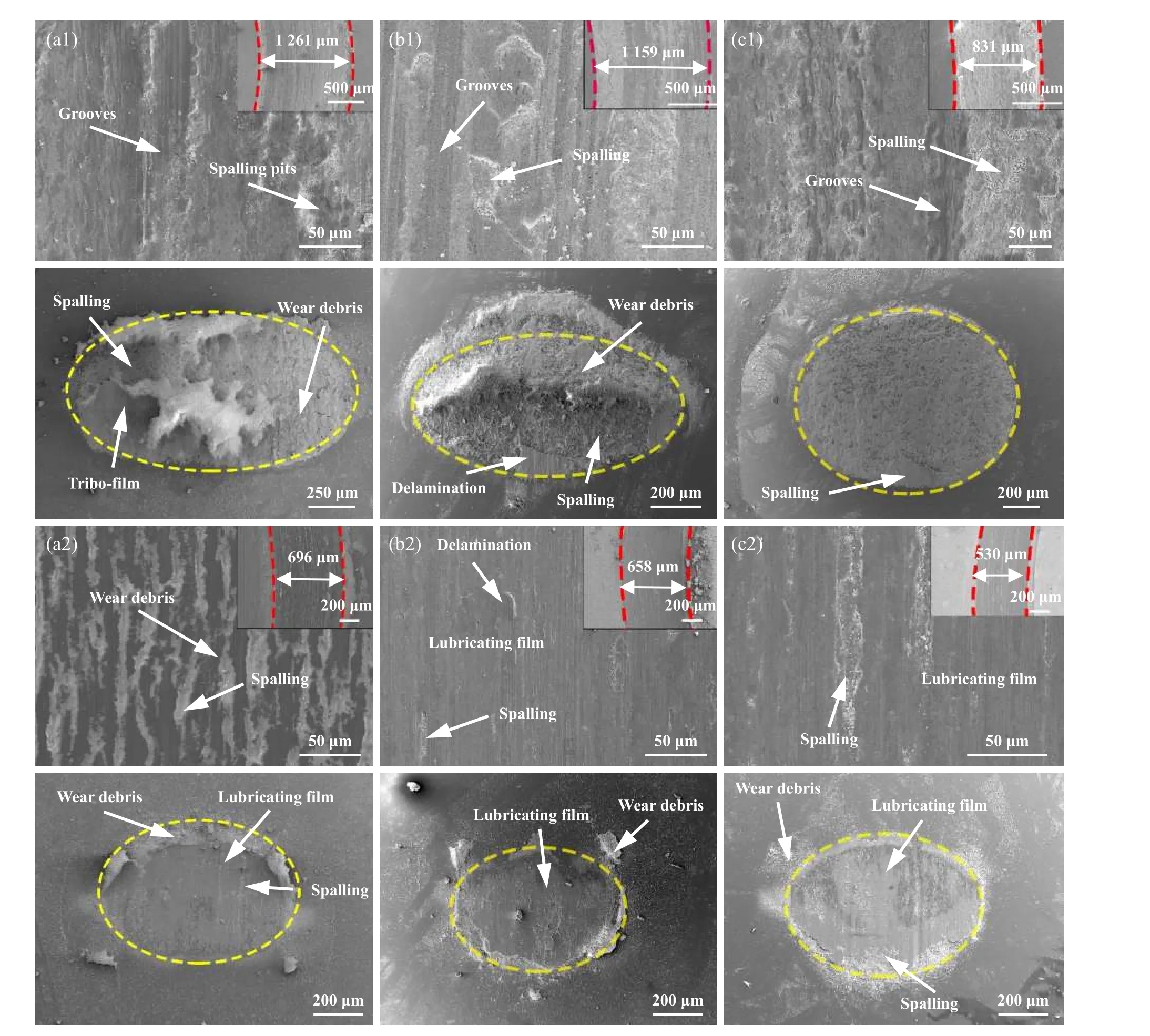

图4给出了Ni/10%Ti2AlC材料热处理前后经室温和800 ℃摩擦测试后,复合材料及Al2O3对偶球的磨损表面形貌. 可以看出,室温摩擦测试后,热处理前复合材料磨损表面出现了大量平行的犁沟和较多剥落[图4(a1)],热处理后的样品磨损表面出现少量犁沟和剥落[图4(b1~c1)];对偶球上出现了大量疏松未被压实的磨屑,表明热处理前后磨损机制为黏着磨损和磨粒磨损,其中热处理前磨粒磨损更明显. 热处理前、经过1 200 ℃/16 h和1 350 ℃/16 h热处理后磨损表面的磨痕宽度分别为1 261、1 159和831 μm[图4(a1~c1)插图],磨痕宽度逐渐变小,这与磨损率的变化一致.

800 ℃摩擦测试后,热处理前复合材料表面形成了不连续的润滑膜,并伴有大量剥落[图4(a2)],而热处理后复合材料表面形成了光滑连续的润滑膜,并存在少量剥落[图4(b2)和(c2)],对偶球上形成了连续且光滑的润滑层,并存在少量磨屑,因而,热处理前后,Ni/10%Ti2AlC材料在800 ℃下主要的磨损机制为氧化磨损和黏着磨损. 热处理前后磨损表面磨痕宽度依次减小(696、658和530 μm),这与磨损率的变化一致.

图5是Ni/50%Ti2AlC材料热处理前后经室温和800 ℃摩擦测试,复合材料及对偶球的磨损表面的形貌. 室温下,热处理前复合材料磨损表面存在大量磨屑、剥落和犁沟,同时对偶球上出现剥落和裂纹,主要的磨损机制为磨粒磨损和黏着磨损;1 200 ℃/16 h热处理后复合材料磨损表面较光滑,出现了少量剥落和磨屑,对偶球表面存在大量未压实的磨屑和较多剥落,表明磨损机制以黏着磨损为主;1 350 ℃/16 h热处理后,复合材料的磨损表面出现了少量分层、磨屑和裂纹,对偶球上也有剥落和裂纹,黏着磨损和疲劳磨损是主要的磨损机制. 磨痕宽度随着热处理温度的升高而减小[图5(a1~c1)插图],与磨损率的变化一致.

800 ℃磨损测试后,复合材料表面和对偶球上均形成了连续且光滑的润滑膜,热处理前的材料磨损表面最光滑,除润滑膜外,存在少量分层,而经过1 200 ℃/16 h和1 350 ℃/16 h热处理后的磨损表面出现了少量剥落,主要的磨损机制是氧化磨损和黏着磨损. 热处理前后磨痕宽度依次增大,这与800 ℃下材料磨损率的变化一致.

Fig. 4 Wear morphologies of Ni/10%Ti2AlC composites and their coupled Al2O3 balls (a) before annealing, (b) after annealing at 1 200 ℃/16 h and (c) after annealing at 1 350 ℃/16 h[(a1), (b1), (c1) at RT and (a2), (b2), (c2) at 800 ℃]图4 (a)热处理前和(b)1 200 ℃/16 h、(c)1 350 ℃/16 h热处理后的Ni/10%Ti2AlC复合材料及其对偶球在室温[(a1), (b1), (c1)]和800 ℃[(a2), (b2), (c2)]下磨损形貌

2.3.3 热处理前后磨损表面物相分析

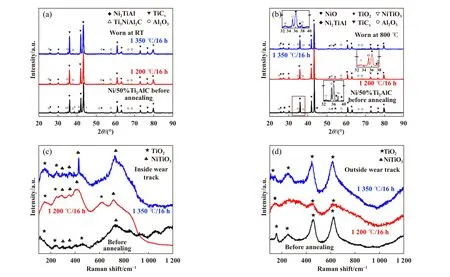

图6给出了Ni/10%Ti2AlC复合材料热处理前后经室温和800 ℃摩擦测试后磨损表面的XRD图谱和拉曼光谱. XRD结果表明,室温下,热处理前后磨损表面均未检测出新的物相,说明室温摩擦测试过程中未发生相变;而800 ℃摩擦测试后,热处理前后试样的磨损表面除了Ni、TiCx和Al2O3外,还检测到了TiO2(JCPDS PDF card No. 99-0090)、NiO(JCPDS PDF card No. 89-5 881)和NiTiO3(JCPDS PDF card No. 85-0451)[图6(b)],表明在温度和摩擦化学反应的共同作用下,磨损表面形成了多种氧化物和双金属氧化物. 800 ℃摩擦测试后磨痕内外的Raman分析结果表明,磨痕内存在TiO2和NiTiO3[图6(c)],而磨痕外未探测到NiTiO3的拉曼特征峰[图6(d)],表明摩擦化学反应可以促进NiTiO3的形成,并且随着热处理温度的升高,磨痕内TiO2和NiTiO3的衍射峰相对强度增大[图6(c)],磨痕外TiO2的衍射峰更明显,表明热处理后磨损表面TiO2和NiTiO3的相对含量更高,热处理促进了磨损表面TiO2和NiTiO3的形成,这是由于热处理后显微组织分布更加均匀,且晶粒尺寸增大,更利于发生氧化和摩擦化学反应.

Fig. 5 Wear morphologies of Ni/50%Ti2AlC composites and their coupled Al2O3 balls (a) before annealing, (b) after annealing at 1 200 ℃/16 h and (c) after annealing at 1 350 ℃/16 h[(a1), (b1), (c1) at RT and (a2), (b2), (c2) at 800 ℃]图5 (a)热处理前和(b)1 200 ℃/16 h、(c)1 350 ℃/16 h热处理后的Ni/50%Ti2AlC复合材料及其对偶球在室温[(a1), (b1), (c1)]和800 ℃[(a2), (b2), (c2)]下磨损形貌

Ni/10%Ti2AlC材料热处理前后室温摩擦测试过程中未发生相变,摩擦学性能与材料自身的组织结构有关. 1 350 ℃/16 h热处理后摩擦系数略有降低,摩擦跑合时间缩短,这归结于热处理后显微组织更加均匀;而热处理前材料磨损率较高,磨粒磨损明显,这可能是由于摩擦过程中TiCx颗粒脱出而形成磨粒,造成磨粒磨损;热处理后,磨损率随着热处理温度的升高而降低,磨粒磨损减轻,这可能是由于热处理提高了TiCx与基体相之间的界面结合强度,抑制(减少)了TiCx颗粒脱出,从而使得材料耐磨性提高. 热处理提升TiCx/基体相界面结合强度还需进一步的试验来证实. 目前研究结果表明,虽然热处理使TiCx颗粒尺寸增大,造成硬度下降,但热处理抑制了TiCx颗粒的脱出,减少了磨粒磨损,有利于提高材料的耐磨性. 而800 ℃摩擦测试后,磨损表面生成了TiO2、NiO和NiTiO3等相,并形成润滑膜,材料具有较高的摩擦学性能,且热处理促进了磨损表面TiO2和NiTiO3相的生成,进一步降低了材料的摩擦系数和磨损率.

Fig. 6 XRD patterns of worn surface of Ni/10%Ti2AlC composites before annealing and after annealing at 1 200 ℃/16 h and 1 350 ℃/16 h after wear tests at (a) RT and (b) 800 ℃. Raman spectra of (c) inside and (d) outside wear track after wear tests at 800 ℃图6 热处理前、1 200 ℃/16 h 和1 350 ℃/16 h热处理后的Ni/10%Ti2AlC复合材料在(a)室温和(b)800 ℃摩擦测试后磨损表面的XRD图谱以及(c)、(d)在800 ℃摩擦测试后磨痕内外的Raman光谱

对于Ni/50%Ti2AlC复合材料,热处理前后室温和高温摩擦测试后的XRD和Raman图谱示于图7. XRD结果表明,室温摩擦测试后,磨损表面未生成新相,而800 ℃摩擦测试后,磨损表面均形成了TiO2、NiO和NiTiO3等新相. 800 ℃摩擦测试后磨痕内外的Raman光谱表明,磨痕内探测到NiTiO3和TiO2,而磨痕外只检测到TiO2,未检测到明显的NiTiO3拉曼峰,说明摩擦过程促进了NiTiO3的形成,而热处理后的试样,TiO2和NiTiO3的Raman衍射峰强度总体上更高,也表明热处理促进了磨损表面TiO2和NiTiO3的形成.

与Ni/10%Ti2AlC材料类似,室温下,1 350 ℃/16 h热处理后摩擦系数的降低和摩擦跑合时间的缩短归因于显微组织更加均匀;而磨损率随着热处理温度的升高而降低归因于热处理抑制了TiCx颗粒的脱出,减少了磨粒磨损. 800 ℃摩擦测试后,磨损表面形成了TiO2、NiO和NiTiO3等润滑相,且热处理促进了磨损表面TiO2和NiTiO3的形成,因而降低了摩擦系数;热处理后材料磨损率略有升高,其原因可能是生成的氧化物发生了较多转移,但磨损率仍低于1×10-5mm3/(N·m),材料仍具有良好的抗磨性.

表4中归纳了Ni/10%Ti2AlC和Ni/50%Ti2AlC复合材料热处理前后以及经室温和800 ℃摩擦测试后磨损表面的物相组成.

Fig. 7 XRD patterns of worn surface of Ni/50%Ti2AlC composites before annealing and after annealing at 1 200 ℃/16 h and 1 350 ℃/16 h after wear tests at (a) RT and (b) 800 ℃. Raman spectra of (c) inside and (d) outside wear track after wear tests at 800 ℃图7 热处理前、1 200 ℃/16 h 和1 350 ℃/16 h热处理后的Ni/50%Ti2AlC复合材料在(a)室温和(b)800 ℃摩擦测试后磨损表面的XRD图谱以及(c)、(d)在800 ℃摩擦测试后磨痕内外的Raman光谱

表4 Ni/10%Ti2AlC和Ni/50%Ti2AlC复合材料热处理前后以及经室温和800 ℃摩擦测试前后的表面物相组成Table 4 Surface phase compositions of Ni/10%Ti2AlC and Ni/50%Ti2AlC composites before and after annealing,and before and after friction test at RT and 800 ℃

综上所述,室温摩擦测试条件下,Ni/10%Ti2AlC和Ni/50%Ti2AlC材料,热处理对摩擦系数影响不大,1 350 ℃/16 h热处理后摩擦系数略有降低,摩擦跑合时间缩短,这主要归因于热处理后显微组织更加均匀.而磨损率随着热处理温度的升高而降低,这可能是由于热处理提高了碳化物与金属粘结相的结合强度(相关研究还在进行中),进而抑制了TiCx颗粒的脱出,减少了磨粒磨损,表明热处理改善了材料室温下的耐磨性能,且热处理温度越高,对耐磨性能的改善越明显.

800 ℃摩擦测试条件下,对于Ni/10%Ti2AlC材料,其摩擦系数和磨损率均随着热处理温度的升高而逐渐降低,磨损表面生成了TiO2、NiO和NiTiO3等氧化物;对于Ni/50%Ti2AlC材料,1 350 ℃/16 h热处理后摩擦系数明显降低,而磨损率随着热处理温度的升高略有升高,磨损表面也形成了TiO2、NiO和NiTiO3等氧化物,而且拉曼结果表明热处理可以促进磨损表面TiO2和NiTiO3的形成. TiO2、NiTiO3和NiO等氧化物和双金属氧化物起协同润滑作用[20],并在高温摩擦过程中形成连续光滑的釉质层[21],使得材料具有较低的摩擦系数和磨损率,热处理导致材料显微组织和成分更加均匀,在高温和摩擦的作用下容易诱导TiO2和NiTiO3形成,进一步改善了材料的摩擦学性能.

3 结论

a. 通过真空热压烧结技术成功制备了Ni/Ti2AlC复合材料,热处理前,Ni/10%Ti2AlC复合材料主要包含了Ni基固溶体、TiCx、Ni3Al和少量Al2O3,Ni/50%Ti2AlC主要含有Ni2TiAl、Ti3NiAl2C、TiCx和少量Al2O3相. 复合材料经过1 200 ℃/16 h和1 350 ℃/16 h热处理后,Ni/10%Ti2AlC复合材料中Ni3Al相消失,Ni/50%Ti2AlC复合材料中Ti3NiAl2C相消失,TiCx的晶粒尺寸明显增大,且显微组织更加均匀.

b. 室温下,热处理对摩擦系数影响不大,1 350 ℃/16 h热处理后摩擦系数略有降低,这主要归因于热处理后显微组织更加均匀,两种复合材料的磨损率均随着热处理温度的升高而降低,这主要归结于热处理抑制了TiCx颗粒的脱出,减少了磨粒磨损,热处理有利于提高复合材料室温下的耐磨性.

c. 800 ℃摩擦测试后,随着热处理温度的升高,Ni/10%Ti2AlC材料的摩擦系数和磨损率均降低,Ni/50%Ti2AlC材料磨损率略有升高,但仍低于1×10-5mm3/(N·m),两种复合材料磨损表面均生成了TiO2、NiO和NiTiO3等氧化物,且形成润滑膜,使得材料具有较低的摩擦系数和磨损率,并且热处理进一步促进了TiO2和NiTiO3的形成,导致了摩擦系数和磨损率的降低.