新能源汽车电机转子自动检测系统研制

牛绍安,牛渤为,田春艳

(1. 长春思为科技有限公司,吉林 长春 130015; 2.重庆交通大学,重庆 400074; 3.空军航空大学,吉林 长春 130022)

1 引言

交通能源动力系统变革一直处于技术革命和经济转型的核心位置。新能源汽车的出现,在替代能源、新材料、基础设施、商业模式等方面已形成产业关联,其节能环保效果对社会发展起到积极促进作用。作为新能源汽车刚需的电机构件,定子和转子生产日益得到重视[1]。调研发现,在新能源汽车电机定子和转子生产检测中,我国企业对比国外企业,检测效率低,多为人工手动检测,因此开发智能、高效、高精度、多种检测功能于一体的自动检测系统迫在眉睫。

2 电机转子技术要求分析

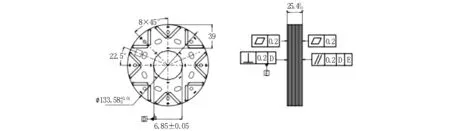

本文电机转子由85张直径133.58mm,厚度0.3mm硅钢片冲铆而成[2],转子零件技术要求如图1所示。

图1 转子零件图

影响转子精度主要指标有槽型位置度和转子高度两项精度指标,而且通过检测转子高度参数可以间接控制其平面度和平行度两项几何精度指标,综合考虑转子生产成本、生产效率等因素,本系统主要检测转子两项精度指标:一项是8对槽型理论45°位置,该项要求是为保证转子在冲铆加工时硅钢片之间没有相互错动情况,且槽型方向为理论45°;另一项是转子高度尺寸25.4mm,通过测量该尺寸误差经数据处理得到转子两个侧面平面度和平行度误差。

3 新能源电机转子自动检测系统设计

依据转子技术要求分析,对转子自动检测系统进行总体方案设计。该系统包含检测准备工位、高度检测工位、槽型位置度检测工位和二维码标刻识别工位。

3.1 系统主要工位机械装置设计

3.1.1 转子检测准备工位

准备工位装置设计如图2所示。此工位作用是给转子正确定位,即转子摆放位置及正反面朝向是否正确。由支撑座、心轴、定位销、调整块和传感器等组成。检测系统通过更换不同工装盘,对不同型号转子进行定位。工件定位方法采用一面两销定位。传感器检测转子摆放位置及正反面朝向正确后,机械夹爪将工件搬运至下一工位。

1- 底座 2-心轴 3-定位销 4-位置传感器

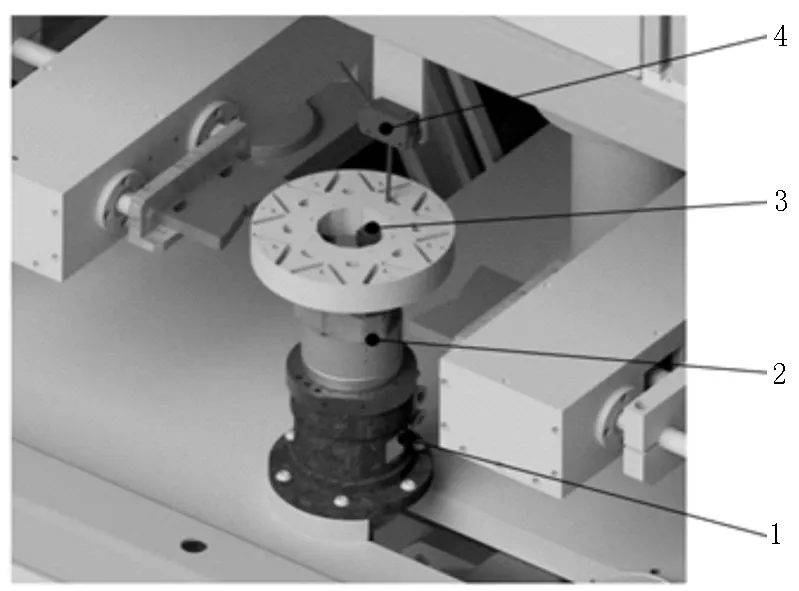

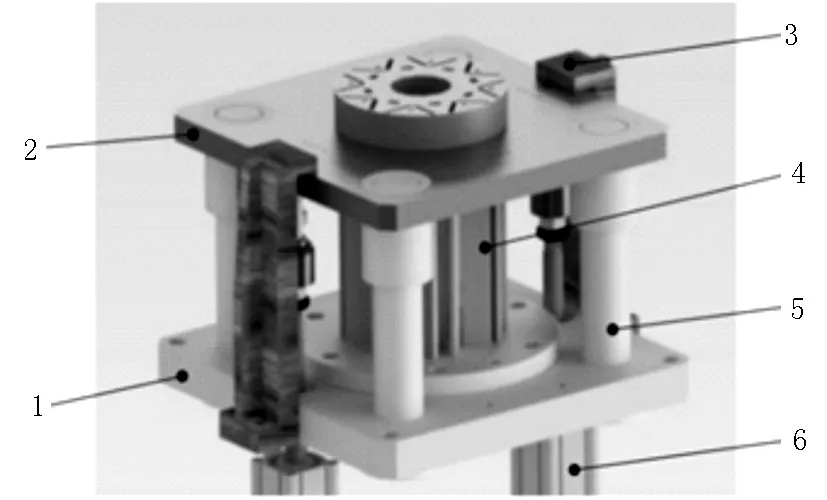

3.1.2 转子高度检测工位

高度检测工位装置设计如图3所示,此工位通过光栅尺采取压力下测量高度尺寸。因转子材料回弹系数较大,所以需要在一定压力下测量转子高度参数[2]。检测转子在2000N压力下,高度参数。同时通过测量转子上、下表面各点的高度参数,将数据简单处理即可判断转子两侧面的平面度和平行度误差。由传感器、上测量板、下测量板、定位销、气缸和导轨等组成。转子由机械夹爪从准备工位搬运至此工位的下测量板,采取一面两销定位。上测量板由气缸带动沿导轨下降,传感器检测到转子后,开始由测高传感器检测高度参数并将结果显示在屏幕上。合格品搬运至下一工位,不合格品搬运至高度测量不合格滑道上,进入高度测量工位复检区。

1-定位销,2-下测量板,3-传感器,4-上测量板

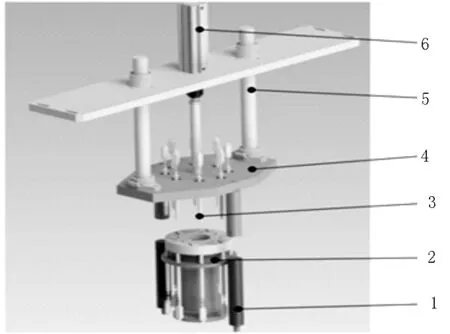

3.1.3 槽型位置度检测工位

槽型位置度检测工位装置设计如图4所示。此工位作用是对转子8对槽型45°位置及冲铆加工时是否造成硅钢片错动进行检测[3]。测量原理是采用通规综合检测法,该检测工位由16个片形通规、气缸、直线导轨、限位块、传感器、升降板、底板等组成。升降板上布置16个位置精度高于转子零件图槽型位置度要求的片形通规。机械夹爪将转子按照预先设定位置放置于升降板上,转子若能顺利通过通规并自然落于升降板上,则转子8对槽型45°位置合格,并且硅钢片没有错动情况。若转子不能随升降板自然下落,而是被升降板上面的通规顶住或卡住,则槽的位置度不合格或者有错位可能。

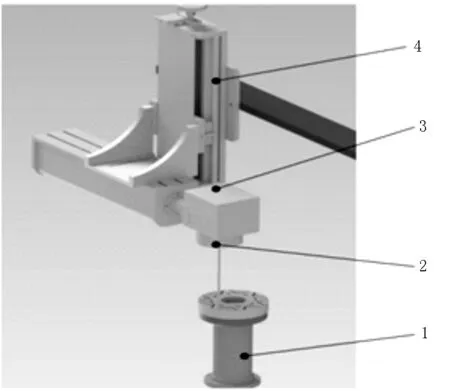

3.1.4 二维码标刻识别工位

二维码标刻识别工位装置如图5所示。此工位是在转子特定位置用激光刻印一个二维码,用于后续有效辨识、查找、追溯等问题,并验证读取,保证可以百分百识别[4]。由激光打标机、读码器、气缸、直线导轨、单轴驱动器等组成。机械夹爪从内槽通规检测工位搬运至此工位,传感器检测到信号确认位置后,开始标刻二维码,随即进行识别,扫码信息呈现在检测系统屏幕。标刻识别二维码结束,机械夹爪取出工件,合格品搬运至下一工位,不合格品放置在不合格滑道上,进入复检区。

1-底板 2-升降板 3-限位块 4-通规5-直线导轨 6-气缸

1-单轴驱动器 2-激光打标机 3-读码器 4-直线导轨

3.2 检测控制系统组成

转子检测控制系统以PLC和计算机为主体部分,辅以由继电器等构成硬件控制回路。组成设备配线时采用标准的电气智能元件,使用智能伺服变压器,避免三项交流电点压波动导致伺服控制器缺项时损坏伺服控制器[5]。根据系统技术参数计算所需功率,选择三菱伺服控制电机以及控制器。合理运用交换机与PLC专用端口通信,与三菱触摸屏数据互通,检修容易排查便捷。最后根据配线,降低PLC编程工作量,使用继电器,延时器和计数器等组成硬件控制回路。

4 样机测试

此检测系统为模块化设计,可以通过更换部分工艺装备,实现检测多种型号产品检测,样机如图6所示,通过试验验证,系统测量精度达到技术参数要求,目前已投入生产企业使用且运行稳定。

图6 样机实物图

5 结语

本文研制的新能源汽车电机转子自动检测系统,检测速度由20s/件提升至10s/件,生产企业的检测质量和生产效率得到提高,降低生产成本和工人的劳动强度。二维码数据追溯系统实现了产品生产、质量管控和追溯的良性循环。