氯化法提金工艺技术研究进展

师兆忠

(1. 河南省先进材料与绿色过程工程技术研究中心,河南 开封 475004;2. 开封大学材料与化学工程学院,河南 开封 475004)

氯化法提金产生于1948 年,它的主要原料是含氯物质氯气、盐酸、氯盐、次氯酸盐等,利用氯与金形成配合物的特点,使金与其他元素分离,从而进一步提纯、精炼得到高纯金。氯化法提金可以分为液氯化法和氯化焙烧法,液氯化法又称为水溶液氯化法或水氯化法,液氯化法的另一种形式又称为电氯化法,就是通过电解氯化钠得到氯气浸出金的方法;氯化焙烧法也称为氯化挥发法,利用氯化钙或者氯化钠与硫化物金矿混合,在高温条件下,使金氯化物挥发并被捕集与烟尘中进行湿法回收。

氯化法提金工艺诞生不久,氰化法相继问世,当时由于材料工业比较落后,氯化法面临的腐蚀问题限制了其发展,随之被氰化法所替代。进入21 世纪以来,材料科学得到了迅猛发展,各种各样的耐腐蚀材料为氯化法扫清了障碍,而且,随着人类社会的发展,人们对工业生产所带来的生态平衡和环境保护问题的认识超过了工业发展的本身,因此,氰化法提金的不足逐渐显现,一是氰化法本身产生氰化尾渣而带来的土地资源和矿物资源的浪费,二是氰化法使用的氰化物属于剧毒物质,不符合清洁生产要求,鉴于上述两点不足,氯化提金可能再次成为黄金冶炼行业关注的重要方法。

1 理论研究

1.1 热力学研究

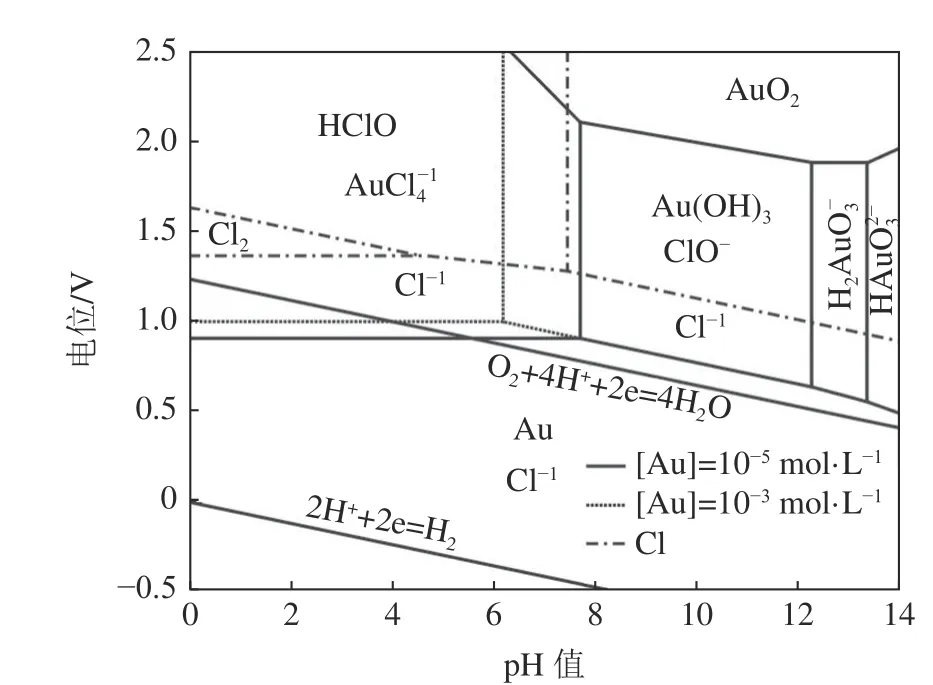

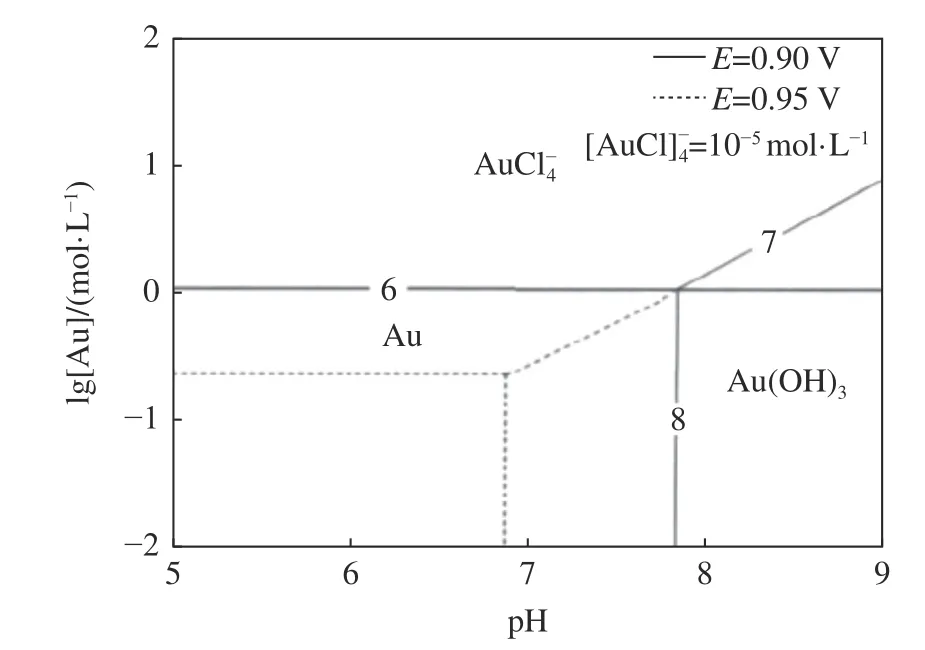

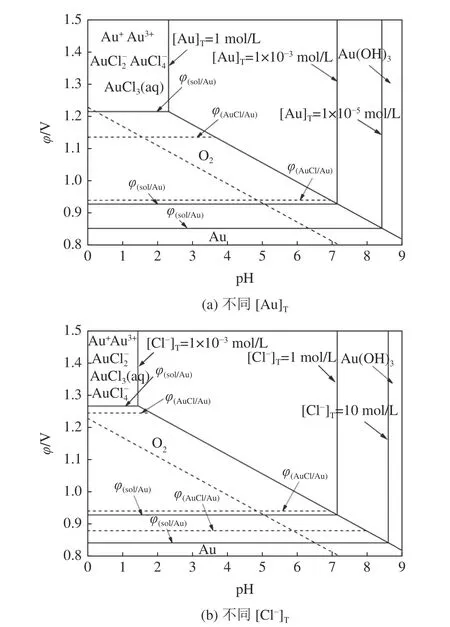

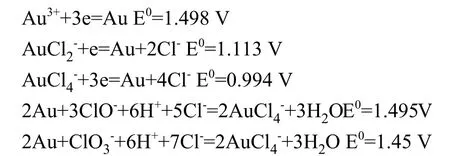

金创石等[1]针对氯化物浸金体系进行了热力学计算,绘制出了Au-Cl-H2O 体系电位-pH 图(图1),lg[AuⅢ]-pH 图(图2),lg[Cl-]-pH 图(图3),分析了金氯化过程中的影响因素,从保证金尽可能被浸出的角度来说,热力学较佳条件为pH 3.5~7.8,氧化电位大于0.9 V,氯化物浓度高于1 mol/L,AuCl4-浓度1×10-5~1×10-4mol/L。

图1 298.15 K 时Au-Cl-H2O 体系电位-pH (P=1.0) [1]Fig.1 E-pH diagram of Au-Cl-H2O system at 298.15 K

图2 298.15 K 时Au-Cl-H2O 体系的lg[AuⅢ]-pH [1]Fig.2 lg[AuⅢ]-pH diagram of Au-Cl-H2O system at 298.15 K

图3 Au-Cl--H2O 系的φ-pH [4]Fig.3 Potential pH diagrams of Au-Cl--H2O system [4]

陈亮等[2]用电位仪测定了次氯酸钠在不同浓度和pH 值条件下金阳极溶解极化曲线,结果表明,在浓度0.75 mol/L 时金阳极开始钝化,浸出结果与电化学结果一致,不同pH 值条件下,金的腐蚀速率随pH 增大而增大,当pH 值大于12 后浸出率稍有下降。屈时汉[3]研究了酸性水氯化体系中,电位与贵金属浸出率的关系,研究表明,当体系电位(1200±100)mV 时,贵金属的浸出率均在99.0%。

张保平等[4]以铜阳极泥为原料,采用盐酸和氯酸钠为浸出剂,对浸出过程进行了热力学分析,结果表明总金浓度的降低和总氯浓度增加有利于金的浸出,随着总氯浓度的增加,金的主要形态发生如下转变:Au3+→AuCl3(aq)→AuCl4-→AuCl2。

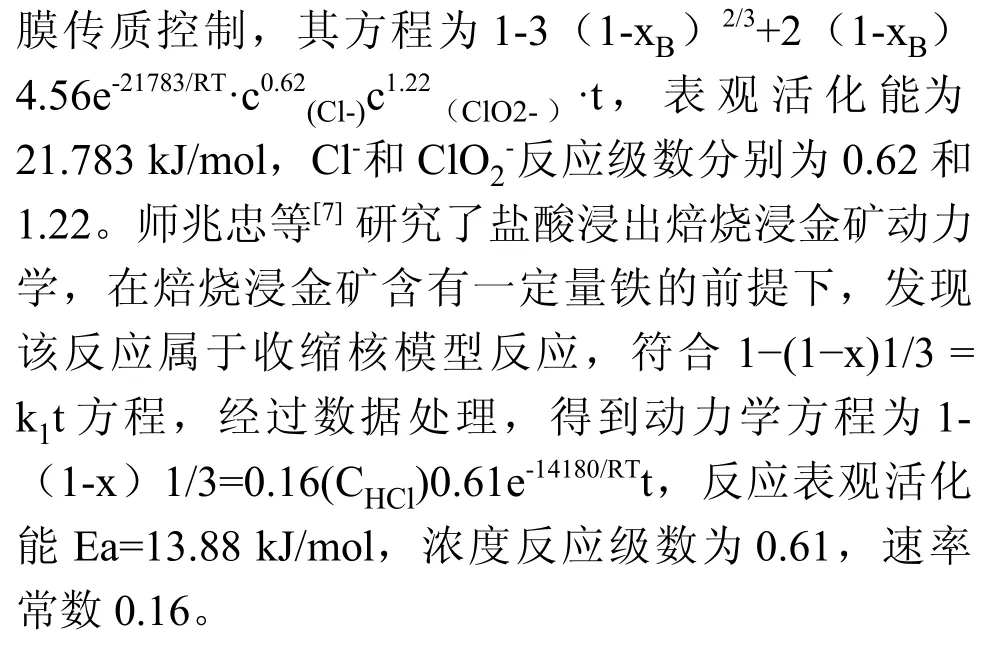

1.2 动力学研究

2 工艺研究

2.1 液氯化反应工艺条件研究

液氯化法是在含有大量氯离子(一般由氯化钠等氯盐提供)的体系中,控制一定的pH 值,选择合适的氧化剂(次氯酸钠和氯酸钠等),使金形成金氯络合物,从而达到浸金的目的。基本化学反应如下:

Au++e=Au E0=1.691 V

2.1.1 次氯酸钠-氯盐体系浸出工艺条件

Hasab M G 等[8]研究了用机械方法提高难浸黄铁矿型金精矿的浸金方法,结果表明通过机械磨活化金精矿,用氯化钠-次氯酸钙浸出金,浸出率100%,该浸出反应速率受界面扩散和化学反应两个因素控制,且不受温度影响;对于未经机械磨活化的金精矿的浸出反应速率仅受界面扩散控制,且受温度影响较为明显。燕璞等[9]研究了用次氯酸钠从卡林型矿中浸出金的工艺条件,NaClO 浓度为0.6 mol/L,NaOH 浓度为1.0 mol/L,浸出时间4 h,浸出温度30℃,液固体积质量比7∶1,金浸出率80%。李桂春等[10]研究了ClO--I-浸金的影响因素,得出了ClO--I-浸金的优化条件,次氯酸钠用量占矿浆总量的7%~9%,碘化钾浓度不小于0.25 mol/L,pH 值偏酸性至中性,浸出时间4 h,浸出率85% 以上。黎铉海等[11]研究了以次氯酸钠为浸金剂浸金的工艺条件,在常温条件下,次氯酸钠浓度为2.3 mol/L,氢氧化钠浓度为1.0 mol/L,液固比为10∶1,浸出时间80 min,浸出率达80%以上。范斌[12]研究得出用次氯酸钠浸出0.074 mm 金矿的工艺条件,次氯酸钠浓度为8 g/L,pH=9.5~10,反应时间8 h,金浸出率85%,该方法仅适用于品位为20 g/t 以上的金精矿。

Fu 等[13]用超声波和氯化氧化的方法研究了浸出难浸金矿中金的提取工艺,较佳条件为:次氯酸钠浓度为1.5 mol/L,氢氧化钠浓度为1.5 mol/L,液固比为5:1,超声波功率为250 W,浸出时间2 h,金浸出率为68.55%,不采用超声波时的浸出率为45.8%。

2.1.2 氯酸钠体系浸出工艺条件

尤大海等[14]针对难处理含金硫酸渣进行了硫酸化焙烧-氯化(氯酸钠-氯盐)浸出工艺研究,优化工艺条件为氯化钠用量80 kg/t,氯酸钠100 kg/t,反应温度80℃,液固比3∶1,反应时间4 h,金浸出率91.44%。张保平等[4]以铜阳极泥为原料, 采用盐酸和氯酸钠为浸出剂, 优化工艺条件为搅拌转速400 r/min,液固比4∶1,浸出时间3 h,盐酸浓度3.0 mol/L,氯酸钠浓度16 g/L,温度25℃,金最大浸出率98.89%。徐家振等[15]以阳极泥为原料,研究了提取金、铂、钯的工艺过程,m(NaClO3)∶m(Au)=(1~2)∶1,盐酸浓度110 g/L,金浸出时间3 h,浸出率99.5%。李运刚[16]对脱除了铜、硒、碲的铜阳极泥进行了浸金研究,结果表明,用氯酸钠作浸出剂,m(NaClO3)∶m(Au)=3∶1,温度90℃,液固体积质量比4∶1,浸出时间7 h,m(NaClO3)/m(H2SO4)=12∶2,搅拌转速400 r/min,金浸出率99.22%。吴卫煌[17]用氯酸钠代替王水分金工艺,优化工艺条件为液固比4∶1,盐酸用量(mL)为粗金泥中金质量(g)的3~3.5 倍,氯酸钠用量为理论用量的2.5~3,氯酸钠分金率99%。薛光等[18]采用HCl,NaClO3混合试剂对金泥进行预处理,工艺条件为:盐酸体积分数20%,液固比4∶1,控制电位1000~1040 mV,反应时间2 h,反应温度80 ~90 ℃,Cu、Pb、Zn、Fe 去除率99%,浸金工序工艺条件为:盐酸质量分数20%,液固比4∶1,控制电位1100~1200 mV,反应时间2 h,反应温度80~90℃,分次加入氯化钠、氯酸钠、高锰酸钾,搅拌8~10 h,金浸出率99%以上。赵继领等[19]研究了氯酸钠浸出汽车尾气催化剂回收贵金属的工艺条件,次氯酸钠加入量7%,盐酸浓度8 mol/L,双氧水0.5%,温度100℃,反应时间6 h,液固比10∶1,铂、铑、钯浸出率分别为96.28%,99.28%,82.4%。

2.2 氯化钠辅助其他氧化剂体系浸出工艺条件

杨凤云[20]对某碳质浸金矿进行了富氧焙烧,焙砂采用M-NaCl 浸出,得到了较佳条件为液固比3∶1,pH=3,浸出剂用量为8 kg/t,试样粒度62~75 µm,浸出时间4 h,金浸出率92.5%。师兆忠等[21]研究了盐酸浸出焙烧金精矿工艺条件,结果表明,盐酸浓度8 mol/L,反应温度90℃,反应时间90 min,液固比1.5∶1,金浸出率为95.53%。

Torres 等[22]研究了含铂、金和钯磁铁矿的浸出工艺,优化工艺条件为:时间3 h,温度30℃,pH=4,氯化钠溶液浓度5 mol/L,通入臭氧,金浸出率为50%,浸出反应表观活化能为23 kJ/mol。

Wang 等[23]研究了用溴酸盐和氯化铁浸出高硫高砷难浸金矿中金的工艺条件,得到较佳工艺条件为溴酸钾浓度为0.25 mol/L,氯化铁浓度为0.08 mol/L,盐酸浓度4 mol/L,浸出时间5 h,液固比5∶1,金浸出率94.5%。Seisko S 等[24]用旋转电极研究了金在氯化铁溶液中的溶解行为,结果表明[Fe3+]=0.54 mol/L,[Cl-]=4 mol/L,pH=10 时,转速2500 r/min 时,金的较高浸出速率为7.3×10-4mol/(m2·S-1)。师兆忠等[25]研究了用盐酸一步法浸出氰化尾渣中金、铁、铅的工艺过程,优化工艺条件为:在沸腾状态下回流,盐酸起始浓度9.8 mol/L,盐酸过量系数1.6,反应时间1.5 h,金、铁、铅的浸出率分别为89.32%、93.45%、99.97%。

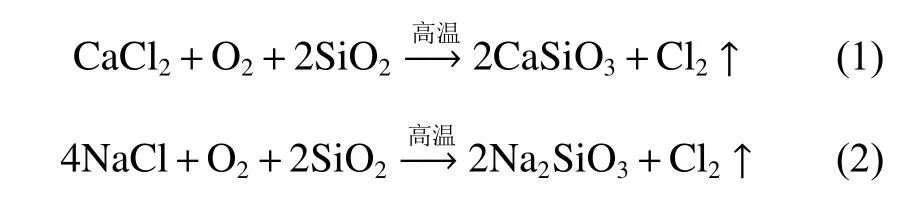

2.3 氯化焙烧工艺条件研究

氯化焙烧法是加入氯化钙或氯化钠在高温条件下与焙烧浸金矿和氰化尾渣反应,使金氯化物挥发,基本化学反应如下:

2.3.1 氯化钙焙烧工艺条件

刘慧南等[26]对氯化挥发法回收硫铁矿中金、银、铜进行了小试和扩大实验,加入7%氯化钙与硫精矿焙砂混合磨细至-0.038 mm70%,焙烧温度1100℃,时间1 h,金、银、铜的挥发率分别为96.72%、90.91%、52.48%。赵玉龙等[27]研究了熔融氯化法处理难浸金矿,结果表明,熔融温度1250℃,氯化时间2 h,氯化钙加入量为原料量的8%,金的挥发率99.64%,渣中金含量为0.16 g/t,其他金属也有很高的回收率。

郭持皓等[28]以金精矿焙砂为原料,采用16 kW 单电机交直流矿热电炉,研究了熔盐挥发工艺条件,结果表明,氯化钙加入量为8%,氧气通入量3 m3/h,融化电压约410 V,融化电流约40 A,熔化温度1200℃,熔融后保持电流20 A,金挥发率稳定在97%以上。常耀超等[29]进行了氰化尾渣氯化提金扩大实验,结果表明:氰化尾渣含水量≤6%,氯化钙添加量7%~10%,氧化气氛条件下,尾渣中金含量可降至0.6 g/t,砷可降至0.25%以下,铜、铅、锌可降至0.05%以下,在实际生产中,建议采用多级洗涤+电除雾器措施保障烟气中金属的回收。李大江等[30]对氰化尾渣进行了氯化熔融实验,氯化钙用量8%,熔融温度1250℃,时间45 min,金的挥发率98.2%。

2.3.2 氯化钠焙烧工艺条件

薛光等[31]研究了含铜金精矿加入氯化钠焙烧浸出实验,结果表明氯化钠加入量为1%,焙烧温度600~650℃,焙烧时间0.5~1 h,金浸出率可以提高35%。Hong W 等[32]用氯化钠为氯化剂,研究了碳质金矿中金和锌的提取工艺过程,较佳优化条件为:氯化钠用量为原料量的10%,焙烧温度800℃,焙烧时间4 h,空气流速1 L/min,金和锌的挥发率为92%、92.56%,在低温阶段,硫对金和锌的挥发有好处,在高温阶段,由于含钒云母晶格被破坏,钒氧化物对氯化挥发有好处。

3 结 论

(1)液氯化提金的研究方向主要是氧化剂的选择,目前以次氯酸钠和氯酸钠为最多,也有采用氯气、二氧化氯、氯化铜等为氧化剂的相关研究,一些研究具有很高的金浸出率,但是,这种工艺对于不同种类难浸金矿的通用性还需要进一步完善。

(2)氯化焙烧的研究重点集中在添加剂选择和焙烧温度的优化,在较高温度下,金具有较高的挥发率,实现了金的有效提取,但是,在金挥发的同时,铅、锌等其他金属也会挥发,增加了后期处理的工序,另外,这种方法属于高耗能工艺,也限制了其发展。

(3)从目前的研究来看,与氰化提金相比,氯化提金在环保和金浸出效率方面具有一定的优势,但是,氯化提金在处理难浸金方面仍然存在浸出不完全的现象,而且也和氰化提金工艺一样会产生大量的废渣,没有实现资源循环利用。笔者建议,打破传统浸金工艺的思维定式,把分解金精矿(破坏包裹金)和氯化浸金同时进行,一方面提取金,另一方面使铁、硫、铅等资源得到有效循环利用,这也是我们今后的研究方向。