催化裂化装置应用MFP技术的工业试验

于福东,宋亦伟,白旭辉,于 博,赵 勇,陈振江,龚建议,许友好

(1.中国石化青岛石油化工有限责任公司,山东 青岛 266042;2.中国石化石油化工科学研究院;3.中石化广州工程有限公司;4.中国石化催化剂有限公司)

丙烯、丁烯等低碳烯烃是非常重要的基本有机化工原料[1],丙烯作为重要的石油化工产品之一,是生产丙烯衍生物(如聚丙烯、丙烯腈和环氧丙烷)的重要基本化工原料;丁烯中的异丁烯是重要的有机化工原料,是碳四资源中利用率最高的组分,主要用于生产甲基叔丁基醚(MTBE)、聚丁烯、聚异丁烯、叔丁醇、丁基橡胶等。2020年,中国丙烯总产能达到45.18 Mt/a,同比增长11.25%;丙烯产量达到38.26 Mt/a,同比增长12.89%。“十四五”期间,丙烯需求增速仍将维持在4%左右[2];成品油需求增速持续放缓,柴油消费量已达峰值,而且预计汽油消费量在“十四五”末也将达到峰值。目前,全球丙烯生产主要依赖蒸汽裂解工艺,该工艺生产的丙烯量约占丙烯总产量的70%,另外28%来自催化裂化工艺,2%来自丙烷脱氢等工艺[3-4]。在“双碳”目标背景下,预计2025年中国新能源汽车市场占有率达20%,2035年攀升到50%左右,将进一步加剧成品油市场需求萎缩,而低碳烯烃市场需求增长较为强劲,未来炼油向化工转型将成为石油需求增长的驱动力。

根据国际海事组织(IMO)《国际防止船舶造成污染公约》规定,2020年1月1日起,全球船舶必须使用低硫重质船用燃料油(以下简称低硫重质船燃),硫质量分数不得高于0.5%。2019年,我国港口货物吞吐量为13.95 Gt,船用油市场供应总量为22.50 Mt;新加坡港口货物吞吐量为630 Mt,低硫重质船燃年供应量为47.5 Mt,我国港口吞吐量是新加坡的22倍,低硫重质船燃供应量却仅是新加坡的47%,显示出我国低硫重质船燃供应量与港口发展规模严重不匹配[5],未来成长空间巨大。

在上述背景下,中国石化石油化工科学研究院开发了催化裂化与加氢脱硫(Marine Fuel and Propylene,MFP)技术,用于生产丙烯、丁烯等低碳烯烃和低硫燃料油组分。试验结果显示:氢平衡得以改善优化,产品中丙烯、丁烯的产率及选择性大幅增加,烯烃/烷烃比显著提升;通过精准调控C—C键断裂模式,延长化石能源碳资源生命周期;实现了原料中的多环芳烃最大程度地保留在燃料油组分中,避免缩合生焦,经过滤和加氢处理后作为低硫燃料油调合组分,与减压渣油等其他组分调合后可生产满足我国现行船用燃料油质量标准GB 17411—2015要求的RMG380船用燃料油产品,实现碳氢资源高效利用。

1 装置改造

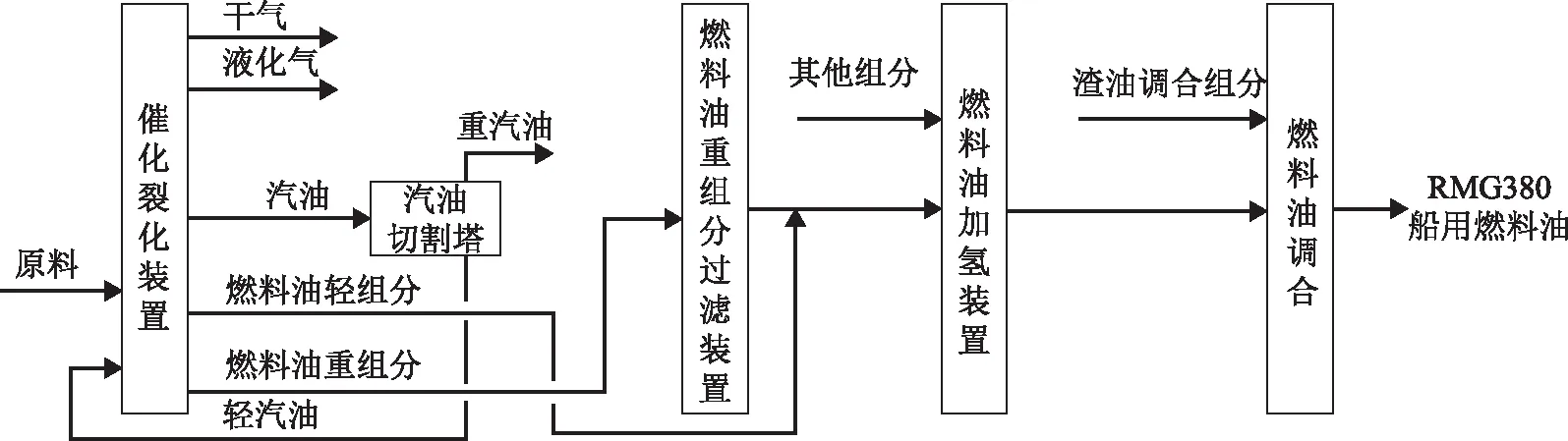

该技术在小型、中型试验中取得了较好试验效果,为进一步验证其在工业装置的应用效果,2020年该技术在中国石化青岛石油化工有限责任公司1.40 Mt/a重油催化裂化装置和600 kt/a加氢装置适用性改造后进行了工业试验。催化裂化装置原采用MIP-CGP工艺[6-7],布置形式为三器同轴,两段逆流再生,第一再生器(一再)和第二再生器(二再)采用重叠式布置。2020年该装置配合项目进行MFP技术适应性改造,反应-再生部分不作改动,更换分馏塔部分塔盘,新增燃料油重组分过滤器,更换燃料油组分加氢催化剂,改造后的MFP技术工艺流程见图1。

图1 MFP 工艺流程示意

2 装置运行与标定

该装置于2020年12月9日开工,至今整体运行平稳,催化剂流化输送正常,生焦和烧焦基本稳定,原料油组成未发生明显变化,分馏、稳定各单元操作稳定,加工负荷和目标产品收率以及质量均达到要求。该装置于2021年5月(工况一)和2021年9月(工况二)进行了全面标定。工况一为多生产丙烯、丁烯和低硫船燃生产方案,工况二为最大化生产丙烯、丁烯方案。

为了更加准确地评估该装置改造后的运行情况,选用该装置改造前后的生产数据和标定数据作为对比数据。

2.1 混合原料油

改造前后的3次标定原料油性质列于表1。

表1 混合原料油性质

工况一标定期间催化裂化装置进料掺炼5%~8%焦化蜡油,因此其氢含量较低,密度较高;3次标定原料的金属含量基本相近;工况一和工况二的混合原料终馏点约560 ℃,高于空白标定时原料数据。总体来看,3次标定的混合原料性质基本接近,具有较强的可比性。

2.2 催化剂平衡剂

表2列出了空白标定和工况一、工况二条件下催化剂平衡剂性质对比。由表2可知,随MFP专用催化剂占比的提高,至工况二总结标定时,平衡剂微反活性由66.04降低到46.09。金属元素含量增加,主要原因是空白标定期间催化裂化装置刚开工,随运行时间延长,沉积在催化剂上的金属元素的量不断增加。

表2 催化剂平衡剂性质

2.3 主要工艺条件

3次标定的主要工艺条件如表3所示。从表3可以看出,实施MFP技术改造后,在工况二总结标定时,提升管第一反应区(一反)出口温度设定值由516 ℃提高到554 ℃,同时为提高剂油比,原料预热温度由工况一的238 ℃下调至200 ℃。

表3 主要操作条件

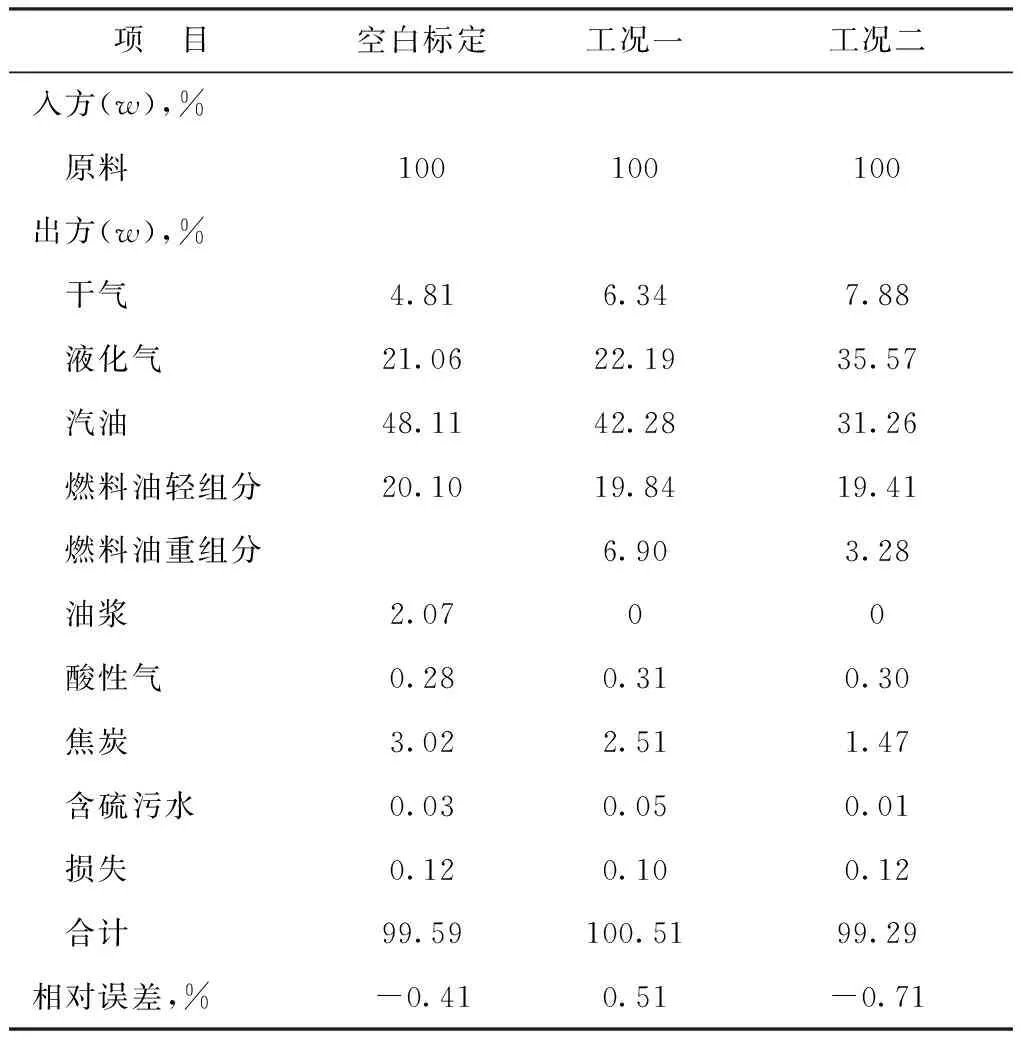

2.4 产物分布

3次标定时产物分布如表4所示。由表4可知,与空白标定相比,工况一、工况二液化气收率提高,低碳烯烃选择性提高显著,丙烯收率提高近一倍,异丁烯收率提高超过两倍。MFP技术通过强化低碳烯烃高选择性生成、抑制低碳烯烃副反应的发生,使催化裂化目标产品从汽柴油向丙烯、丁烯和燃料油组分转移,实现催化裂化产品“油转化”和“油转特”转型发展。

表4 标定期间产物分布对比 w,%

2.5 氢平衡

3次标定的氢平衡数据见表5。从表5可见,3次标定氢平衡相对误差小于1%,故物料平衡数据准确可信。从表5氢分布来看:装置实施MFP技术改造后,工况二的液化气中氢含量占原料总氢比例上升明显,增幅达68%;工况一的液化气中氢分布较空白标定变化不大,但从表4产物分布来看,低碳烯烃产率大幅增加,说明液化气中烯烃(特别是异丁烯)的含量大幅增加,丙烷和丁烷含量降低,低碳烯烃选择性得到改善。工况一和工况二均实现油浆不外甩,使油浆氢分布损失为零,焦炭氢分布降低;工况二实现焦炭氢含量降幅50%以上。综上可知,MFP技术实施后,产品氢分布从焦炭、油浆向液化气(丙烯、丁烯)、干气(乙烯)转移,提高了氢原子利用率,实现了氢原子高经济性利用以及氢资源高价值利用。

表5 氢平衡和氢分布对比

2.6 汽油性质

汽油性质列于表6。从表6可以看出,与MIP-CGP工况(空白标定)相比,工况一和工况二时汽油组分发生了明显改变,从汽油的族组成来看,因反应温度升高了近40 ℃,芳烃含量仍然降低,特别是苯含量仍呈现出小幅降低趋势,作为低碳烯烃优质前身物的汽油烯烃含量增加,相应汽油辛烷值增大。

表6 汽油性质

2.7 液化气组成

3次标定的液化气组成列于表7。从表7可以看出,工况二的液化气中丙烯体积分数较空白标定上升10.26百分点,异丁烯体积分数上升6.7百分点。丙烯/丙烷和异丁烯/异丁烷比值较空白标定明显提高。

表7 液化气组成 φ,%

3 生产运行灵活调整

MFP技术只需对现有催化裂化装置略作改动,就可实现灵活调整低碳烯烃、汽油和低硫船用燃料油等不同目标产品生产方案。工业应用结果显示,MFP技术生产方案灵活,产品结构明显改善,不同价格体系下各方案经济指标对比见表8。由表8可见,与基础方案(空白标定方案)相比,MFP技术灵活生产方案生产每吨油品的利润明显增加。

表8 不同价格体系下各方案经济指标对比

4 结 论

(1)MFP技术从烯烃产品限域催化基础研究出发,对催化材料、催化剂、反应器及反应工程进行系统创新,实现催化裂化技术从追求高转化率向高选择性转变的突破,实现从以汽柴油为目标产品向以低碳烯烃和低硫重质船燃为目标产品转移,实现碳氢资源高效利用,助力催化裂化产品“油转化”和“油转特”转型发展。

(2)工业应用结果显示,MFP技术反应压力和原有催化裂化技术相当,只需对现有催化裂化装置略作改动即可实现多产低碳烯烃;MFP技术最大化生产丙烯和丁烯方案,丙烯产率增幅约100%、异丁烯产率增幅230%左右,同时兼产低硫重质船燃,实现低成本生产丙烯、丁烯等低碳烯烃和低硫重质船燃。

(3)在满足汽油出厂调合的前提下,1.4 Mt/a催化裂化装置应用MFP技术后,在维持原料性质基本不变、装置能力基本稳定、装置改造工程量小的情况下,油浆不外甩出装置,产品结构和生产方案灵活,可基于市场动态调整,经济效益显著。