清梳联系统工艺优化与节能效果

刘艳杰 邱万福 周义德

(1.中原工学院,河南郑州, 450007;2.南阳纺织集团有限公司,河南南阳, 473007)

清梳联生产线实现高速化、连续化、自动化是纺织生产技术发展的趋势[1]。生产线中工艺流程选用、机械设备配备、系统智能控制、各排风口风量风压的相互匹配等因素,直接影响着清梳联生产线的半成品质量和使用效率。由于纺织市场、原料的变化,纺织企业呈现原料和产品经常变化的生产格局。如何合理配置清梳联主机设备,设计优化清梳联系统工艺参数,使清梳联设备能够适应于纺织生产原料和品种变化的需要,并保证高效运行,是清梳联工艺设计的关键。由于需考虑多种产品的适纺性能,清梳联设备生产线配置较完善,流程较长,但在实际生产中需要根据除杂效率、短绒率等方面的要求,采取针对性的措施;由于清梳联配套除尘系统是按照生产线设备全开设计的,其运行中多呈现“大马拉小车”的现象,使得清梳联的使用效果不甚理想。本研究结合生产实际,根据所纺制C 14.6 tex 纱的质量要求,在清梳联设备单机试验的基础上,对标准一机两线清梳联设备的流程、主要设备工艺参数、气流压力和除尘系统进行优化,以达到适应加工原料质量变化、提高成纱质量、保证清梳联设备高效运行、降低除尘系统无用能耗的目的。

1 基本情况

1.1 清梳联设备配置

JWF1012 型往复式抓棉机(配TF2412A 型桥式磁铁)→TF27 型输棉风机→AMP3000 型金属火星三合一探测器→FA103B 型双轴流开棉机→JWF1102 型单轴流开棉机(配FA051A 型凝棉器)→TF2212 型两路配棉器→JWF1026⁃160⁃10型多仓混棉机×2→JWF1124C⁃160 型单辊筒清棉机×2(配TF34A 型吸铁装置×2)→JWF016型异纤分检机×2→JWF1054 型除微尘机×2→119A 型火星探除器×2→JWF1204B⁃120 型梳棉机8 台×2。

1.2 配棉情况

采用100%新疆棉纺制C 14.6 tex 纱,配棉成分及其物理指标:原棉等级429,纤维主体长度28.85 mm,马克隆值4.07,含杂率2.8%,回潮率7.04%,短绒率9.5%,棉结276 粒/g,总杂质432 粒/g。

1.3 生产工艺流程

结合所纺品种质量要求及原棉含杂偏低、短绒率较高的情况,清梳联设备采用跳过双轴流开棉机的流程,采用“一抓,一开,双混,双清,双除,多排,多梳”的工艺流程。流程中配置JWF1102型单轴流开棉机、JWF1124C⁃160 型单辊筒清棉机和JWF1204B⁃120 型梳棉机,对原棉具有较强的开松、除杂、混和能力,适纺性较强。其中,JWF1204B⁃120 型梳棉机可根据所纺原料和纱号包覆不同型号的针布。该流程具有对原棉预开松作用柔和,短绒率低,纤维混和较为均匀,清除大杂、重杂效率较高的优点,使得生条质量稳定,生产效率提高[2]。

2 主要设备参数优化

2.1 JWF1012 型往复式抓棉机

JWF1012型抓棉机的打手工作宽度2 300 mm,采用两个锯齿刀片打手不同转向抓棉,并与打手两侧的压棉罗拉配合,实现了“多包取用,少抓多抓,精细抓棉”的工艺要求。设备打手速度在900 r/min~1 350 r/min 时可以保证开松除杂效果,但随着打手速度的提高,棉块质量降低幅度相对较大,易增加短绒率。如果出现棉流转移不畅,就会导致棉结增加,小结变大结,大杂变小杂,不利于开松和除杂[3]。且当抓棉机出棉口处负压维持在800 Pa~900 Pa 时,才能较好地保证抓棉机的工作效率。通过对打手速度和抓棉机出棉口处负压优化试验可知,当打手速度从900 r/min 提高到1 200 r/min 时,棉块质量减小,棉块短绒率稍有增加;当打手速度从1 200 r/min 提高到1 250 r/min 时,棉块短绒率明显增加。因此,为了实现抓棉机多取少抓的目标,对主要工艺进行优化:小车运行速度17 m/min,抓臂下降动程1.3 mm~1.7 mm,抓棉机打手速度1 200 r/min,出棉口处负压900 Pa。工艺优化后既能有效分解棉块,又能减少纤维损伤,并提高了抓棉机的工作效率。

2.2 JWF1102 型单轴流开棉机

JWF1102 型单轴流开棉机采用复合打手装置,在打手的进口、中间、出口分别安装V形角钉、粗角钉、矩形刀片。大块棉由角钉开松,小块棉由矩形刀片开松,可满足“柔和开松,减少纤维损伤,大杂先落少碎”的工艺理论。实现单机单个复合打手完成自由打击、先弱后强、先疏后密的开松除杂工艺要求[4]。

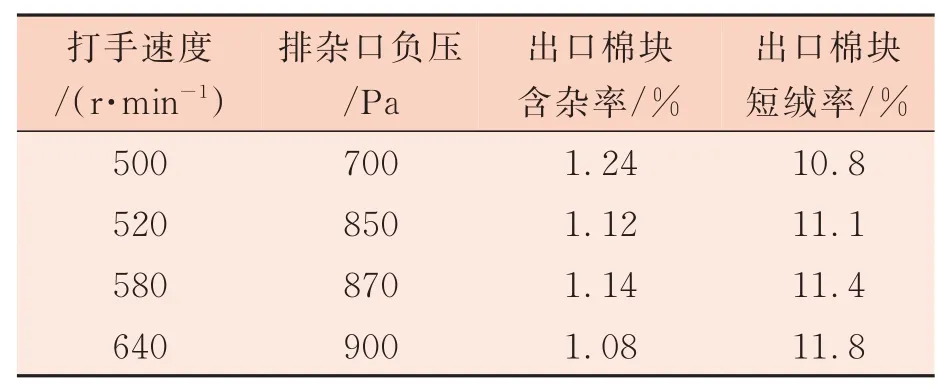

纤维靠气流输送沿打手的切向进入打手室,并沿导流板围绕V 形角钉、粗角钉、矩形刀片辊筒表面螺旋前进,通过依次减小打手直径,形成打手与尘棒隔距依次变大的设计思路,使纤维得到充分开松和除杂。棉束被送至下一机台,杂质沿打手的切线方向落入集尘箱。在打手速度变化过程中,保持出棉口负压在300 Pa,并适当提高单轴流开棉机排杂口处的负压,不但可以提高排除短绒杂质的能力,还可消除单轴流开棉机落杂箱内杂质堆积的现象[5]。单轴流开棉机打手速度和排杂口负压配置试验见表1。

表1 单轴流开棉机打手速度和排杂口负压配置试验

从表1 可以看出,随着打手速度提高,开松除杂作用逐步增强,出口棉块含杂率下降,短绒率增加,但增加幅度不大。当打手速度为520 r/min和580 r/min 时,通过调整尘棒安装角,适当提高排杂口负压,可增强除杂作用,棉块含杂率降低,而短绒率增加较少。因此,本试验打手速度采用520 r/min,且排杂口负压取值850 Pa。

2.3 JWF1026⁃160⁃10 型多仓混棉机

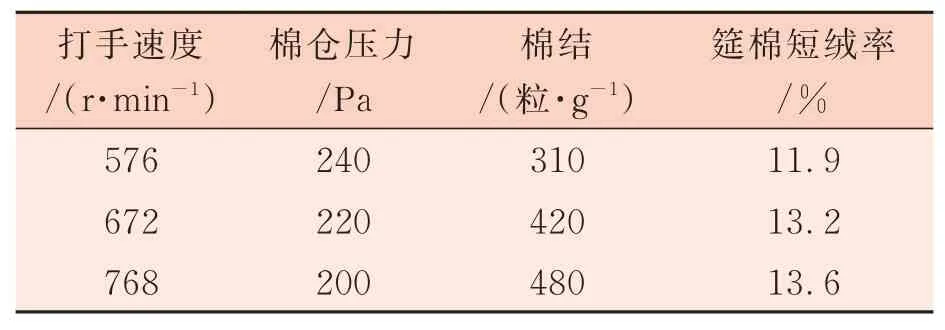

JWF1026⁃160⁃10 型多仓混棉机采取大容量多仓逐仓时差混棉的方式,可提高原棉混和效果。通过PLC 设定与控制换仓压力,可保证各棉仓贮棉密度一致。采用仓位数字量化控制技术,与抓棉机自适应供棉技术相配合,解决了多仓混棉机工作时的“空仓”现象,提高了多仓混棉机和抓棉机的联动和工作效率。由于主要工艺参数是打手速度和棉仓压力,因此对其进行了优化试验,试验结果见表2。

表2 打手速度和棉仓压力优化试验

从表2 可以看出,当提高打手速度并适当降低棉仓压力时,会增加筵棉棉结和短绒率。因此选用最小打手速度576 r/min,且棉仓压力240 Pa时,可实现多仓混棉机筵棉棉结310 粒/g、短绒率11.9%的效果。

2.4 JWF1124C⁃160 型清棉机

JWF1124C⁃160 型清棉机打手采用矮密铝合金梳针辊筒,具有开松柔和、纤维损伤小、不易缠绕、纤维开松与除杂效果好的优点。打手速度、出棉口、排杂口负压是该型机主要的工艺参数,打手速度过低,开松除杂效果稍差;打手速度过高,容易产生索丝,造成棉结大量增加[6]。生产中需要根据加工纤维的短绒和含杂情况,优选不同的打手速度和出棉口、排杂口压力,以保证筵棉质量。优选试验结果见表3。

表3 主要工艺参数配置对筵棉质量的影响

从表3 可以看出,当采用较低的打手速度和较低的排杂口负压时,纤维中的短绒率较低,但由于原棉中的籽屑、棉结不易被消除,含杂率偏高;提高打手速度又会使短绒率升高。出棉口负压是由后道除微尘机的进棉风机所控制,为了使棉束以合适的流速和力度进入除微尘机内并拍打在网眼板上,出棉口负压不宜过高。本试验采用打手速度520 r/min,出棉口负压350 Pa,排杂口负压650 Pa 时,筵棉质量较好。

2.5 JWF1054 型除微尘机

JWF1054 型除微尘机主要作用是进一步清除棉束中的微尘和细小杂质,这时落下的尘杂已经比较细小,输送尘杂的动力不需要太大。因此要求除微尘机网眼板下方的排尘箱内要有一定的负压,但不能太高,否则不利于棉花的转移。合理控制风箱进出口压力,排尘口处负压以保持在250 Pa~300 Pa 为宜。

2.6 JWF1204B⁃120 型梳棉机

JWF1204B⁃120 型单刺辊梳棉机具有较好的梳理纤维、分离短绒、去除杂质和棉结的作用。梳棉机刺辊、锡林、盖板的速度,以及各部件工艺隔距、集尘箱负压值是决定梳棉机分梳质量和产量的主要因素。提高刺辊、锡林速度,可增加梳理强度,有利于细小杂质与纤维分离,在提高产量的基础上也明显改善了生条质量[7]。在盖板至锡林间隔距不变条件下,适当提高盖板速度,可提高短绒和尘杂转移效果,降低结杂和短绒率。具体应根据原棉质量和喂入筵棉的短绒及含杂情况,合理配置刺辊、锡林和盖板速度及各部位的梳理隔距。梳棉工序根据“早落少碎”的原则,采用“低速喂入,高速梳理”的方案,将棉箱的打手速度降低到522 r/min,将刺辊和锡林速度分别提高到900 r/min 和450 r/min,盖板速度设定为260 mm/min,出条速度140 m/min 时,梳棉机单产可以达到40 kg/h,生条质量也明显提高。

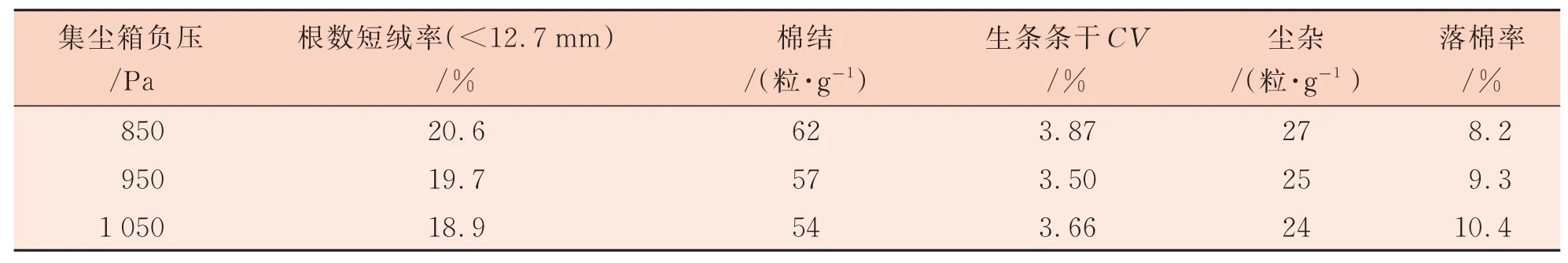

梳棉机集尘箱负压对梳棉机梳理效果、落棉量、生条质量、棉结、杂质和短绒的排除率、车间环境等均有较大的影响。采用优化后的锡林、刺辊、盖板速度,且生条定量23.5 g/5 m 条件下,采用不同集尘箱负压进行试验,结果见表4。

从表4 可以看出,当梳棉机集尘箱内负压由850 Pa 提高至950 Pa 后,生条根数短绒率降低,棉结尘杂粒数减少。说明适当提高集尘箱负压后,不仅提高了棉结、杂质和短绒的排除率,还能使纤维得到更充分的梳理,梳理效果有所提高,梳棉机落棉率稍有增加。但若集尘箱负压升至1 050 Pa 时,梳理排杂效果变化不大,落棉率增加较为明显,并且系统在高负压下运行,机器承压增大,除尘系统能耗增加。因此优选集成箱负压为950 Pa。

表4 梳棉机集尘箱负压对生条质量影响

2.7 优化结果

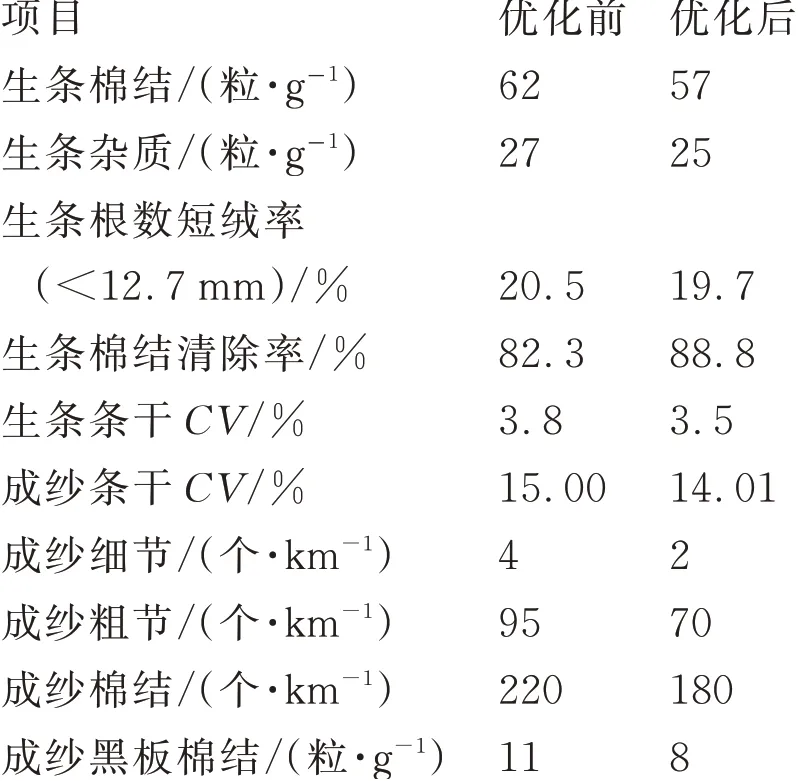

整条清梳联生产线工艺优化前后,C 14.6 tex针织纱生条质量和成纱质量对比情况如下。

从以上数据可以看出,工艺优化后的生条和成纱各质量指标均有不同程度的改善。

3 清梳联除尘系统运行优化

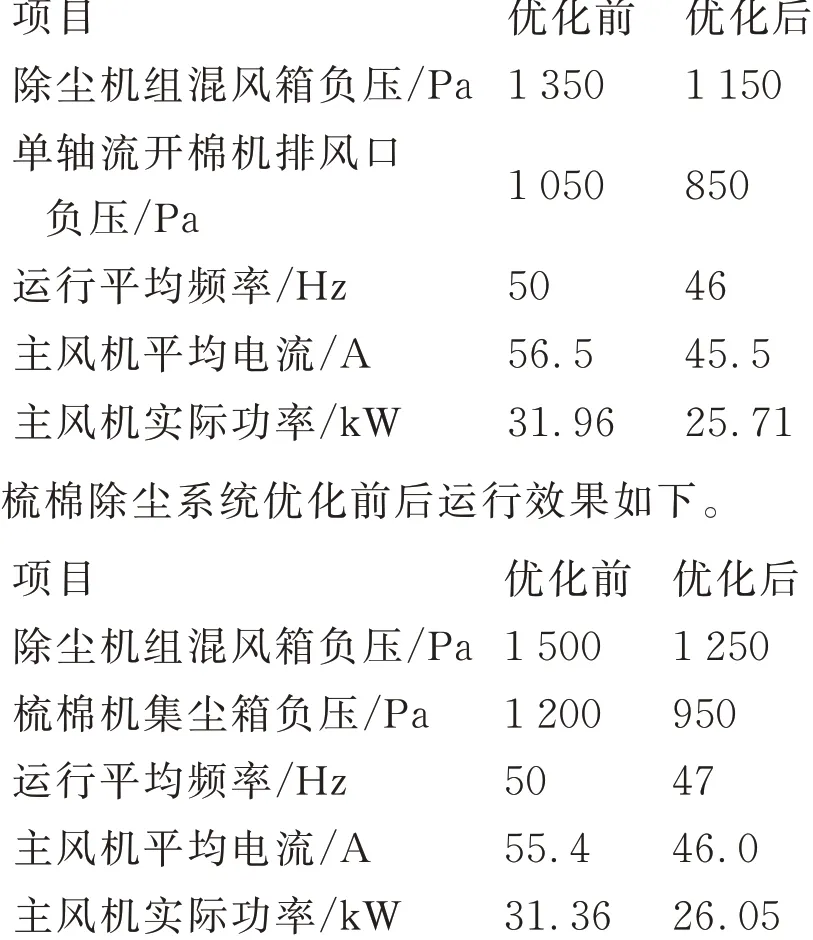

由于清梳联除尘系统设备是按照生产线设备全开、系统风量最大、压力最高的情况进行设计的,运行中当工艺参数调整或部分机台停运后,系统的排风量和风压都会相应改变,因此也需要对除尘系统进行优化,才能满足清梳联设备的排风要求。本项目在原设计配套主风机的基础上,根据工艺要求对主风机采用变频控制,在保持除尘机组进风箱处压力的条件下,降低主风机的运行频率,以满足清梳联系统各排尘点所需风量和风压的要求,达到节能的目的。

该项目每套清梳联清棉设备配置一套除尘机组,配备主风机风量50 580 m3/h,全压1 602 Pa,主风机装机功率37 kW;每8 台梳棉机配置一套除尘机组,配备主风机风量41 400 m3/h,全压1 965 Pa,主风机装机功率37 kW。所纺品种在跳转双轴流开棉机的情况下,清棉除尘系统优化前后运行效果如下。

从以上数据可以看出,除尘系统结合工艺进行优化后,在保证清梳联生产线除尘系统的压力和风量,且维持设备高效生产的同时具有一定的节能效果。一机两线清梳联系统运行每年按7 500 h 计算,清棉除尘系统每套每年可节能7 500×(31.96-25.71)=46 875(kW·h),梳棉除尘 系 统 可 节 能2×7 500×(31.36-26.05)=79 650(kW·h),每套清梳联每年可节约电能126 525 kW·h,节能效果达17.8%,按电费0.65 元/(kW·h)计算,每套清梳联每年可节约电费约8.22 万元。

4 结论

为保持清梳联系统设备的良好开松、除杂和混和效果,需要根据原棉特点和产品规格,对各主机设备的主要工艺参数进行优化,才能保证系统设备的高效运行,并改善生条质量。

针对采用100%新疆棉(含杂在2%~3%)纺制的C 14.6 tex 纱品种,清梳联采用“一抓,一开,双混,双清,双除,多排,多梳”的工艺配置,通过采取优化各部打手速度、尘棒隔距、风口负压等措施,充分发挥各单机的作用,有效去除原棉中的棉结、杂质、短绒等,达到“早落少碎,逐步开松”的效果。合理配置梳棉机参数,采用“低喂高梳”的梳理方案,优化分梳效果,减少纤维损伤,提高生条质量。

清梳联设备对系统排风量和风压的要求比传统开清棉设备更高、更严。优化清梳联工艺的同时需要对除尘系统进行调整,特别是清梳联除尘器吸风箱压力,应根据清梳联设备开启情况和设定的运行参数进行调整,保证适当压力数值,以保证产品质量和节能运行。通过对一机两线清梳联除尘系统进行优化,采用变频控制除尘系统主风机,每套清梳联除尘系统综合节电达17.8%,每年可节约电费8.22 万元。