织物组织对增强复合板材断裂韧性的影响

吴孟锦 刘君妹,2 罗 娟 王守涛 贾立霞,2

(1.河北科技大学,河北石家庄, 050018;2.河北省纺织服装技术创新中心,河北石家庄, 050018)

UHMWPE 纤维复合材料以其轻质高强和优异的抗冲击性能在航天航空领域得到广泛应用,可用作飞机翼尖和飞船结构材料及其他领域的耐压缓冲装置[1⁃2]。高性能纤维复合材料的抗冲击性能主要会受到束缚系统、增强体结构、铺层方式、材料厚度和纤维体积含量等因素的影响。目前机织增强体常选用平纹结构,但斜纹或缎纹结构具有更好的柔韧性和成型能力[3]。而目前关于二维机织组织结构对复合材料性能影响的研究较少,曾有学者探究等离子体处理、织物结构和二氧化硅粒径对等离子体处理剪切增稠液(STF)/芳纶织物抗穿刺和抗切割性能的交互影响,发现织物结构对复合材料的抗切割性能具有显著影响[4]。对于非平纹结构织物来讲,在多层堆叠中改变层间的编织类型可以减轻给定弹道防护水平所需的软装甲质量[5]。目前已得到应用的纤维增强复合材料多数以层合板形式存在,容易产生层间裂纹,而一旦发生分层破坏其力学性能就会大幅度下降。复合材料的层间失效机制主要是界面裂纹扩散,残余载荷越小,断裂韧性越低[6]。其中性能测试以Ⅰ型和Ⅱ型层间断裂韧性为主,用来表征材料抵抗裂纹失稳扩展的特性,也是复合材料结构和强度设计的重要技术指标[7]。本研究采用等离子体改性技术增强UHMWPE 纤维与乙烯基酯树脂的界面黏结性能以提高复合材料层间性能,以平纹、二上二下斜纹和五枚三飞纬面缎纹组织UHMWPE 机织物为增强体,制备UHM⁃WPE/乙烯基酯树脂复合板材。探索织物组织和等离子体处理对UHMWPE/乙烯基酯树脂复合板材抗冲击性能的影响。

1 试验器材

试验采用UHMWPE 纤维加捻长丝(东莞市索维特特殊线带有限公司)。UHMWPE 单纱性能指标:线密度44.44 tex,捻度160 捻/10 cm,断裂强力119.8 N,断裂伸长率5.3%,断裂强度269.6 cN/tex。其他材料还有环氧乙烯基酯树脂(济宁华凯树脂有限公司),丙酮溶液,去离子水,脱模剂,脱模布,真空袋膜,密封胶带,导流网,引流管,玻璃钢化板。

自制平纹、二上二下斜纹和五枚三飞纬面缎纹3 种组织的UHMWPE 织物。织物经密均为240 根/10 cm,纬密均为140 根/10 cm,织缩率相差较小,单位面积质量为(180±5)g/cm2。

等离子体气体源选用氧气,气体流速设定为8 mL/min,处理时间为150 s,处理功率为200 W。通过等离子体处理能增加纤维与树脂的浸润性,使树脂对织物的渗透更容易,真空灌注过程更为通畅。

采用真空辅助树脂灌注成型技术(VARI),以等离子体处理前后的UHMWPE 织物为增强体,制备UHMWPE/乙烯基酯树脂复合板材。将同种组织UHMWPE 织物按[0°/90°]8排列方式交替转角度叠层放置,一共放置8 层作为增强体结构。并在第4 层和第5 层织物间的左上方部位插入1 张厚13 μm 的聚四氟乙烯薄膜形成分层的初始裂纹,为后续层间断裂韧性试验做准备。为增加凝胶时间,将固化剂与乙烯基酯树脂质量比降为1∶100,均匀混合。灌注前树脂需在真空干燥机30 ℃下排泡30 min,以免复合板材产生过多气泡缺陷。树脂黏度为0.07 Pa·s,各试样灌注树脂均为同种环氧乙烯基酯树脂。所制备复合板材的纤维体积分数为(57±3)%,板材厚度为(3±0.15)mm。

2 力学性能测试

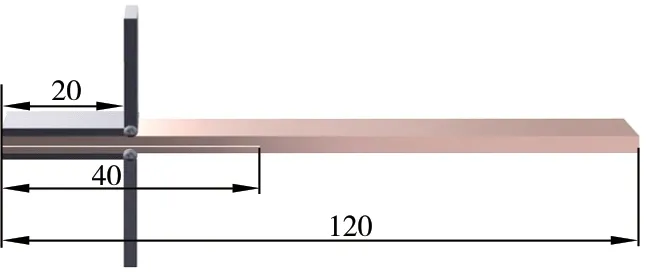

根据ASTM D5528—2013《单向纤维增强聚合物基复合材料的I 型层间断裂韧性的标准测试方法》,Ⅰ型测试模式采用双悬臂梁试验法(DCB)在万能强力试验机上采集界面间断临界荷载及加载点信息。图1 所示为Ⅰ型层间断裂韧性测试示意图。将一对铰链的一端通过强黏合胶黏附在复合材料预制切口两端的外表面,夹持在万能试验机上进行准静态分层试验,在控制拉伸位移模式下进行,试样的位移速率为15 mm/min。采用摄像系统监测裂纹起裂与扩展情况,并记录裂纹长度,每组试验测试3 个样本。采用扫描电子显微镜观察UHMWPE 复合板材层间韧性测试的断口损伤形貌。利用载荷、位移和裂纹长度来计算I 型层间断裂韧性,按照公式(1)计算界面I 型层间断裂韧性。

图1 Ⅰ型层间断裂韧性测试

式中:GIC为I 型层间断裂韧性(N/m);PIC为I型临界载荷(N);δC为临界载荷对应的加载位移(×10-4m);a为预制裂纹长度(mm);b为试样宽度(mm)。

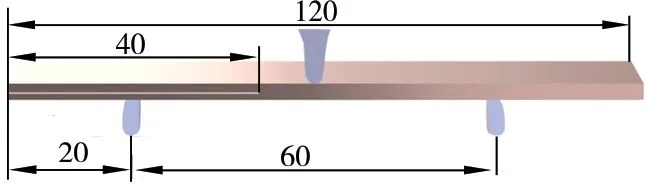

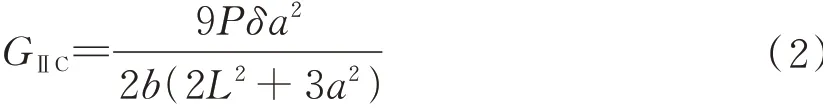

根据ASTM D7905—2019《单向纤维增强聚合物基复合材料的II 型层间断裂韧性的标准测试方法》,采用端部弯曲试验(ENF)测试复合板材的Ⅱ型层间断裂韧性,图2 所示为Ⅱ型层间断裂韧性测试示意图。测试过程的位移加载速度为5 mm/min;预制裂纹长度为40 mm,试样跨距选用60 mm。按照公式(2)计算界面Ⅱ型层间断裂韧性。

图2 Ⅱ型层间断裂韧性测试

式中:GⅡC为Ⅱ型层间断裂韧性(N/m);P为裂纹扩展临界载荷(N);δ对应P的试样受载荷挠度(mm);b为试样宽度(mm);a为预制裂纹长度(mm);L是半跨距(mm)。

3 结果与讨论

3.1 Ⅰ型层间断裂韧性

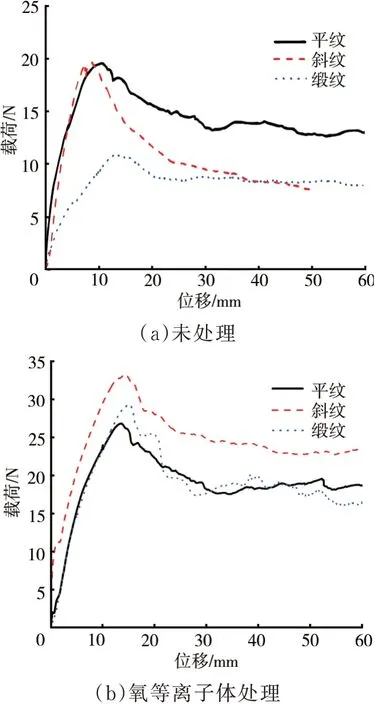

图3为不同组织结构复合板材Ⅰ型层间断裂韧性测试的载荷⁃位移曲线。

图3 复合板材的Ⅰ型层间断裂韧性载荷⁃位移曲线

由图3 可见,等离子体处理前后不同组织结构复合板材的载荷⁃位移曲线整体上均呈现渐进波浪式扩展情况;但处理前的裂纹扩展波动情况明显弱于处理后,主要原因是复合板材界面黏结强度较差,抗撕裂能力较弱。处理前平纹结构复合板材由于组织交织点多,表现出高于斜纹、缎纹的抗撕裂强力,同时由于纤维束交织区域对撕裂过程具有抑制作用,交织曲线波动略强于斜纹、缎纹。处理后的曲线波动情况变化强烈,说明界面黏结程度加强;并且在初期阶段的扩展临界载荷明显上升,对应的复合板材的刚度和韧性增强。由曲线波动情况可以看出,斜纹和缎纹的波动变化情况和临界载荷大小均明显高于平纹结构复合板材。这说明等离子体处理对于具有较长浮长线的斜纹和缎纹织物作用明显,提高了织物与树脂的界面黏结性能。

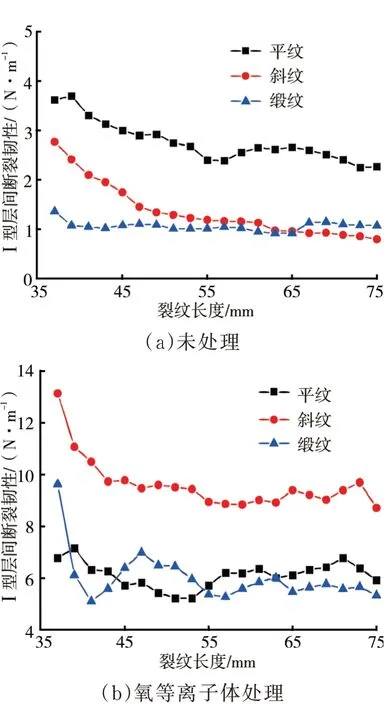

图4为等离子体处理前后不同组织结构复合板材的Ⅰ型层间断裂韧性⁃裂纹长度曲线。

图4 复合板材的Ⅰ型层间断裂韧性⁃裂纹长度曲线

由图4 可见,氧等离子体处理后织物增强复合板材的断裂韧性有明显提高,说明处理后织物与树脂界面黏结性能确实有很大提高。纤维的表面结构特征是影响复合板材层间性能好坏的重要因素,复合材料的层间剪切强度主要由界面性能决定。

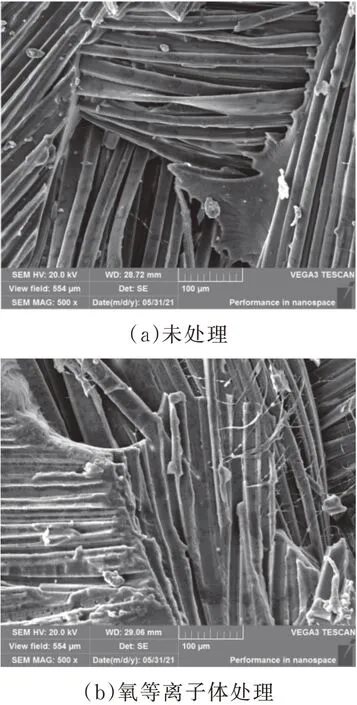

图5为平纹组织结构复合板材的层间断裂扫描电镜图[8]。由图5 可见,未处理织物复合板材撕裂表面出现树脂块状劈裂,纤维表面黏结树脂较少,纤维的桥联作用不明显,复合板材界面性能较差。而氧等离子体处理织物复合板材出现纤维原纤化现象,纤维与树脂基体黏合紧密,说明纤维与树脂界面性能较强。氧等离子体通过刻蚀增大了纤维的比表面积,能够改善纤维与树脂之间的界面结合和机械摩擦性能;产生的极性位点加强了与树脂基体的黏结强度,促进纤维原纤化产生的同时提供了更多的黏结点,从而有效提高了复合板材的层间断裂韧性。

图5 UHMWPE/乙烯基酯树脂复合板材Ⅰ型层间断裂扫描电镜

由图4 还可见,经等离子体处理后,斜纹织物复合板材和缎纹织物复合板材断裂韧性的增加明显高于平纹织物复合板材,说明等离子体处理改性程度会受到织物组织结构的影响。等离子体处理主要对纤维表面结构起到刻蚀和活化作用,但等离子体中自由基和能量粒子可以渗透到纤维束间进行改性,平纹组织交织点较多,浮长小,纤维间的限制作用较强,原试样层间性能最好,但等离子体处理会影响活性粒子的渗透作用,不利于提高复合板材的层间断裂韧性,导致处理后织物复合板材断裂韧性提高不如另外两种组织明显。斜纹组织织物交织点较少,浮长增加,经纬交织区的界面交替阻挡作用和浮长线区的纤维桥联作用协同,使得处理后的斜纹织物复合板材层间断裂韧性最强。缎纹组织点分散,由于浮线过长,纤维束间约束少,交织点界面交替抵抗作用小,使得复合板材的层间断裂韧性较差,但等离子体改性程度高,纤维桥联作用使得复合板材断裂韧性有较大程度的增加。综上可得,等离子体处理对织物增强体的改性程度受组织结构特点的影响,其中对织物结构的浮线区域的改性程度最深,因而复合板材层间断裂韧性与界面黏结性能受织物结构中纤维束交织约束和浮长线结构的综合影响。

3.2 Ⅱ型层间断裂韧性

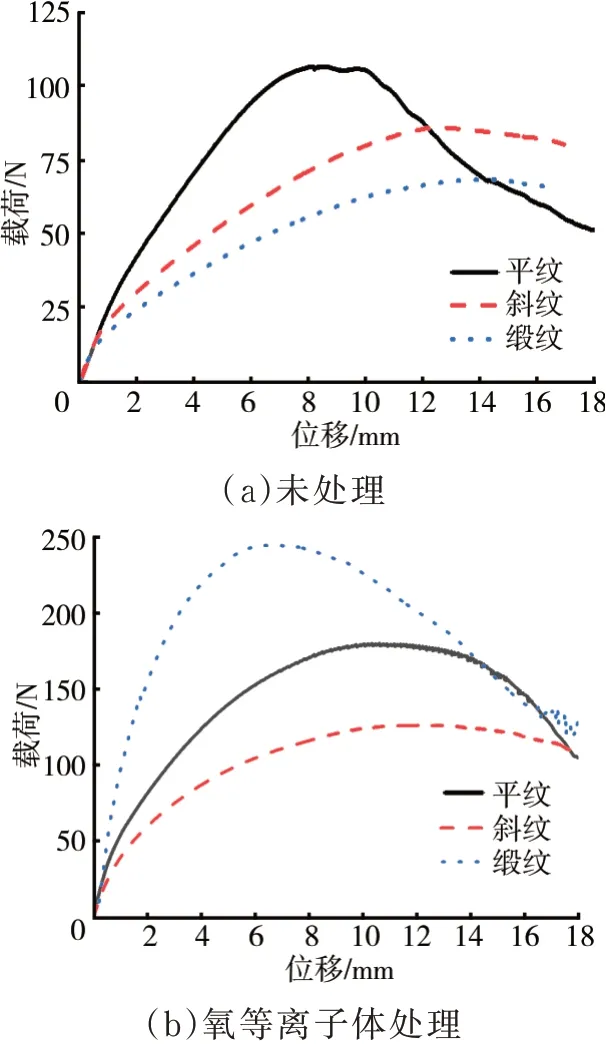

图6为处理前后织物复合板材的Ⅱ型层间断裂韧性测试的载荷⁃位移曲线图。

图6 复合板材的Ⅱ型层间断裂韧性载荷⁃位移曲线

由图6 可见,UHMWPE/乙烯基酯树脂复合板材载荷曲线变化情况与碳纤维复合材料脆性断裂迅速扩展失效的典型线性响应不同[9],UHM⁃WPE 复合板材经历最高载荷后出现缓慢下降过程,主要为非线性关系,表明UHMWPE/乙烯基酯树脂复合板材韧性强,更适用于防护领域。

由图6 还可见,经等离子体处理,3 种织物结构复合板材的Ⅱ型层间断裂临界载荷均有提高,临界载荷较大的复合材料损伤阻抗越大。根本原因与Ⅰ型层间断裂韧性分析相同。处理前平纹结构复合板材的裂纹扩展较快,板材的刚度大,韧性强。等离子体处理织物复合板材在加载初期,缎纹结构复合板材的裂纹变化迅速,呈现出较大的刚度,主要原因是缎纹浮线区纤维受等离子体改性程度大,纤维与树脂界面黏结作用强,临界载荷最高,但裂纹扩展所释放出来的变形能大于裂纹扩展所需要的能量时,裂纹失稳扩展;缎纹结构复合板材曲线出现快速下降情况,后期的抵抗分层能力与平纹和斜纹结构差距不大,表明依然受到增强体组织结构易松散和滑移特点影响。

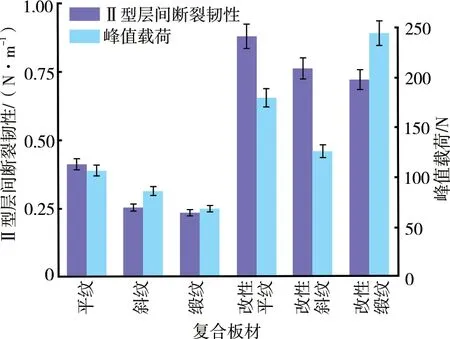

由于Ⅱ型层间断裂(剪切模式)测试试样的裂纹扩展是非稳态的,与Ⅰ型层间断裂(剥离模式)不同,其无法获得材料的断裂韧性阻力曲线,仅能获得临界能量释放率。图7 为等离子体处理前后不同组织结构复合板材的Ⅱ型层间断裂韧性和峰值载荷对比柱状图。

图7 Ⅱ型层间断裂韧性和峰值载荷对比柱状图

由图7 可见,由氧等离子体处理织物所加工复合板材的Ⅱ型层间韧性均有较大提升。处理前后织物复合材料的Ⅱ型层间断裂韧性值由大至小依次为平纹、斜纹、缎纹,与未改性Ⅰ型层间断裂韧性的变化情况一致。断裂韧性可以确定结构的能量吸收和损伤耐受能力,材料的破坏模式和断裂韧性值会受到裂纹长度和能量耗散机制的影响。Ⅱ型层间(剪切)失效模式主要是基体断裂、纤维抽拔、界面失效等模式;与Ⅰ型层间断裂(剥离)破坏机制不同,纤维桥联作用对Ⅱ型层间断裂韧性测试影响较小;受交织点数量、裂纹扩展路径及机械互锁程度影响较深。图7 中的缎纹结构复合板材的峰值载荷较高,但受其裂纹扩展长度的影响,其复合板材的Ⅱ型层间断裂韧性值仍低于平纹和斜纹结构。但从总体情况来看,等离子体处理对其层间断裂韧性改性程度最大,缎纹结构复合板材的层间断裂韧性值增长程度最高为190%。处理前后Ⅱ型层间失效情况没有太大变化,韧性值大小主要受复合板材刚度和界面黏结强度影响。其中由于斜纹和缎纹组织结构较松散,等离子体处理对纤维表面改性作用强,复合板材界面黏结强度更大,缩小了与平纹结构复合板材的差距。

4 结论

(1)对于平纹、斜纹(二上二下)和缎纹(五枚三飞纬面缎)机织结构制备的UHMWPE 织物增强体,平纹组织由于交织点较多,结构较为紧密,纤维束间的约束作用强,平纹结构复合板材韧性和刚度较大;斜纹与缎纹结构复合板材的结构松散,浮线与树脂黏结强度弱,导致层间断裂韧性强度较差。

(2)Ⅰ型层间断裂(剥离)受纤维桥联作用较大,而Ⅱ型层间断裂(剪切)则受裂纹扩展路径和机械互锁程度影响较高。经氧等离子体处理后,纤维抽拔和纤维桥联现象更明显,有效阻碍了界面裂纹扩展和消耗了分层时的断裂能,因而等离子体处理对斜纹和缎纹结构复合板材层间增韧效果更强,缩小了与平纹结构的差距。