精梳棉纱重定量工艺应用研究

胡吉国 王修艳 刘 芹

(山东鲁泰纺织股份有限公司,山东淄博, 255185)

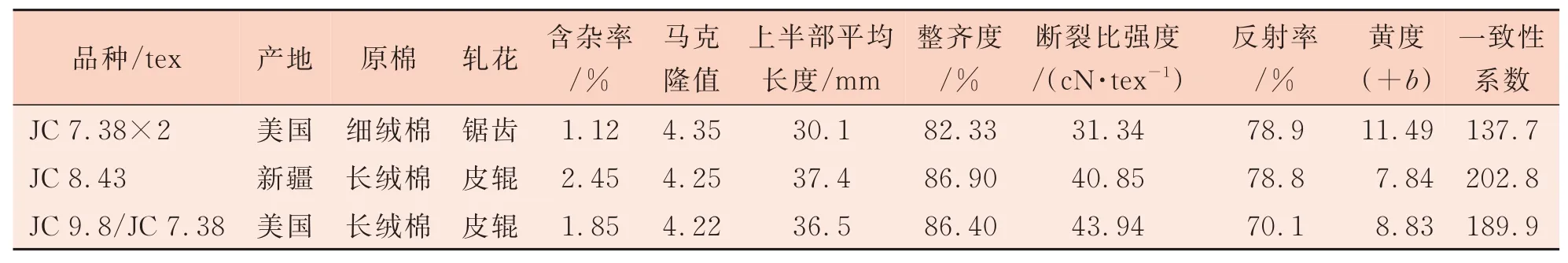

“轻定量,慢速度”的纺纱工艺路线一直是保持产品质量稳定的有效途径,但是这种质量稳定需付出较高的投入和成本。随着新技术、新工艺、新材料和新设备[1]的日益扩展应用,使得在高效率、高效益的工艺条件下保持产品质量的稳定提高成为可能。我公司有10 万纱锭,生产纯棉精梳纱,在借鉴和学习专家[2⁃3]以及一些先进工厂的经验后,我们在纯棉精梳细号纱品种上,对前纺精梳、并条和粗纱采用重定量、细纱大牵伸工艺,各品种配棉质量指标如表1 所示。

表1 纺纱各品种配棉质量指标

纺纱工艺流程如下:FA009 型抓棉机→FA105A1 型单轴流开棉机→FA029 型多仓混棉机→JWF1115 型精细开棉机→FA179C 型振动棉箱给棉机→FA141A 型单打手成卷机→FA231A型梳棉机→FA320A 型并条机→JSFA360 型条并卷机→JSFA388 型精梳机→TD03⁃600 型并条机→TJFA458A 型粗纱机→DTM129 型细纱机→№21C 型自动络筒机。

1 定量调整与工艺措施

1.1 前纺定量调整

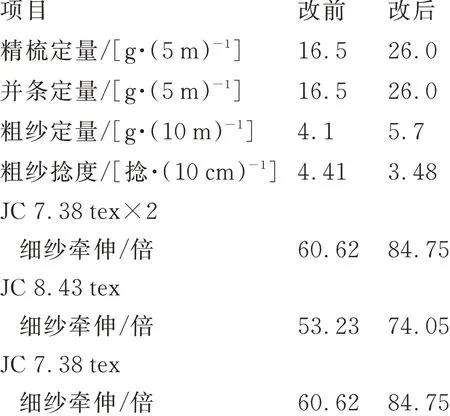

精梳、并条和粗纱定量调整前后对比如下。定量调整后精梳机、并条机、粗纱机产量得到显著增加。各工序速度和效率保持不变。

1.2 工艺技术措施

围绕前纺工序调整重定量工作,我们开展了大量工艺试验研究,优化工艺参数。采用重定量对梳棉和精梳梳理质量影响较大,为了保证质量稳定,此次先对精梳条、并条、粗纱定量进行了调整。前纺重定量必须以稳定棉纱质量为先决条件,在实施前纺重定量的同时必须考虑解决以下问题:一是确保纤维梳理度、伸直度、平行度;二是制定合理的定量大小;三是提高细纱牵伸工艺性能,维持生产稳定。

1.2.1梳棉、精梳、并条工序

要保证棉纱质量稳定,梳棉、精梳工序的纤维梳理度是关键。为防止前纺重定量造成成品纱的质量恶化,对梳棉工艺、精梳小卷定量及喂棉长度不做调整。

1.2.2粗纱工序

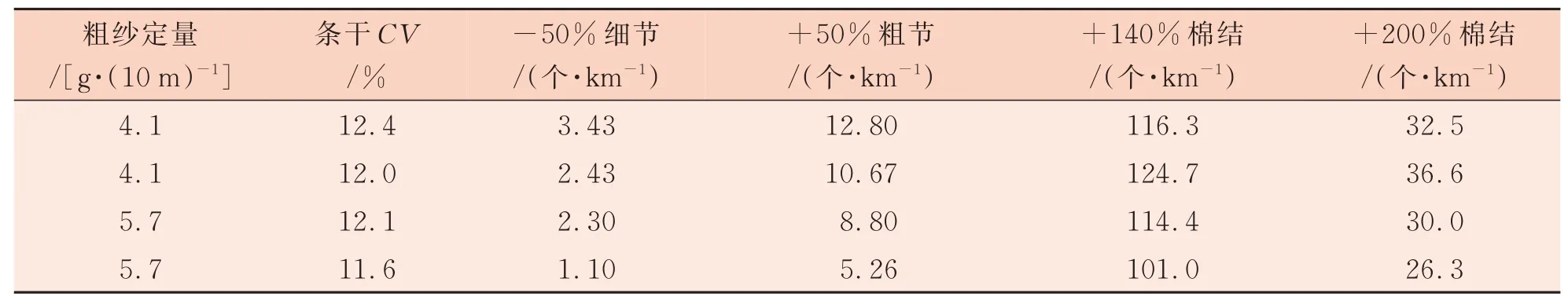

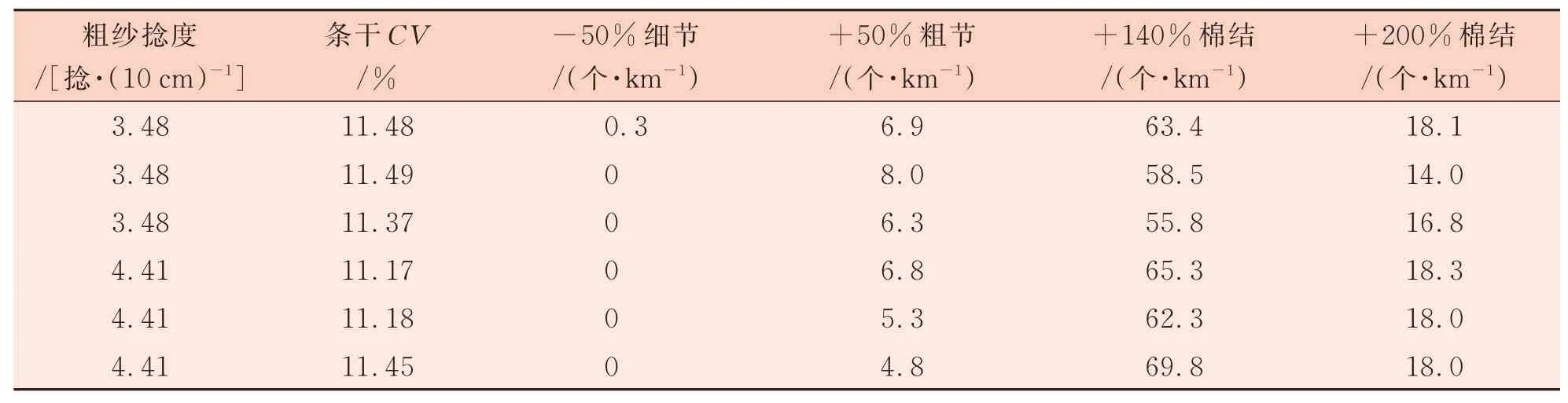

粗纱工艺设定和生产都是以保证细纱质量和生产顺利为目标。粗纱工艺设定必须符合两个要求:粗纱工序生产顺利,疵点少;细纱工序牵伸顺利,质量好,断头少。在粗纱工序分品种依次进行了粗纱定量和粗纱捻度对比试验,分别如表2 和表3 所示。考虑到细纱机配备最大牵伸只有86倍,所以将定量设计为5.7 g/10 m,从细纱纺纱对比结果来看大定量优于现用定量,粗纱捻度偏小掌握为好。

表2 JC 8.43 tex 品种粗纱定量对比试验

表3 JC 9.8 tex 品种粗纱捻度对比试验

1.2.3细纱工序

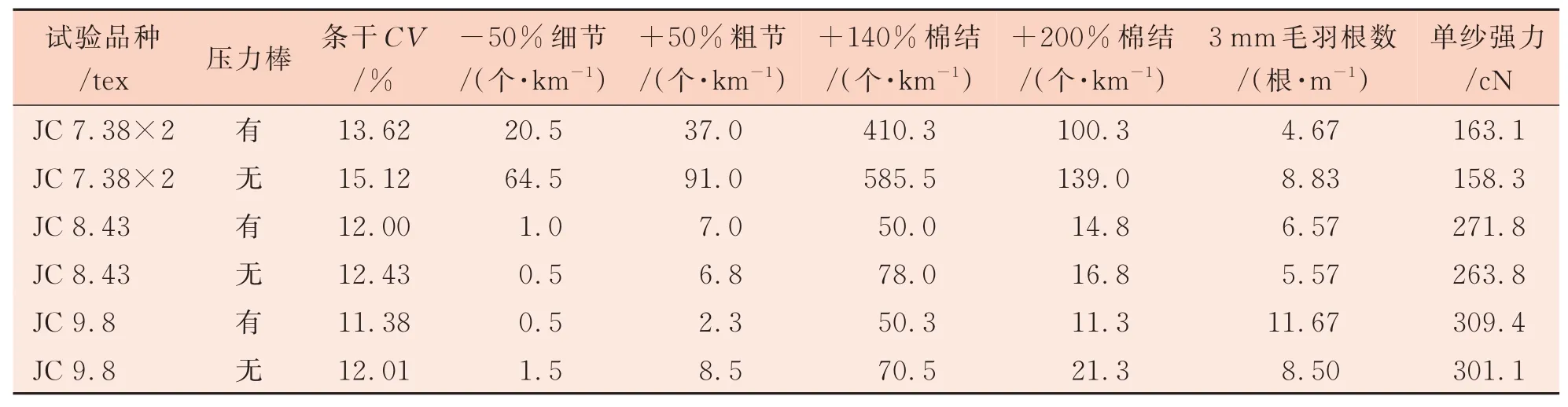

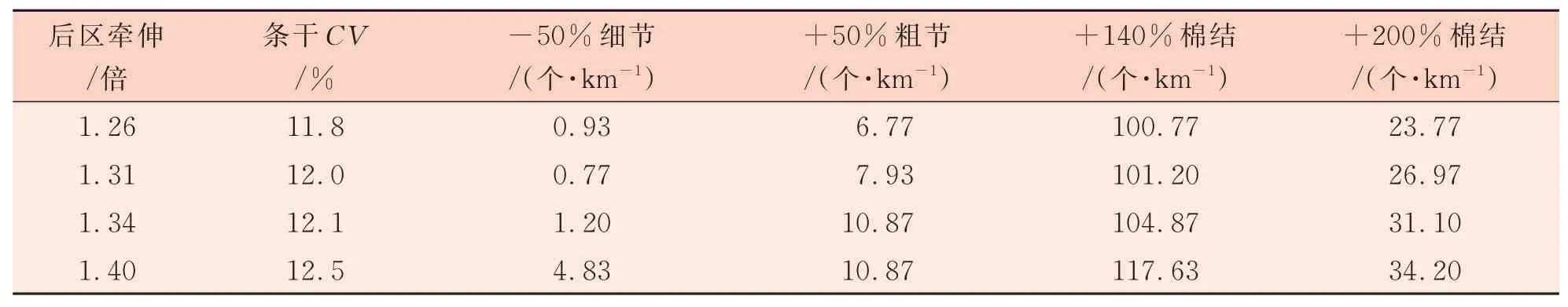

在细纱工序进行了有无前后区压力棒(前区压力棒上销SX2⁃6833ES 型,后区压力棒支架JW188 型)纺纱试验机后区牵伸倍数优化试验,分别如表4 和表5 所示。

从表4 和表5 试验结果来看,配置细纱压力棒后,对纤维长度较短的细绒棉纺纱质量提高较为显著,各品种细纱强力均有提高,细纱后区牵伸倍数偏小对质量有好的影响。

表4 细纱有无压力棒纺纱试验对比

表5 JC 8.43 tex 品种细纱后区牵伸倍数优化对比试验

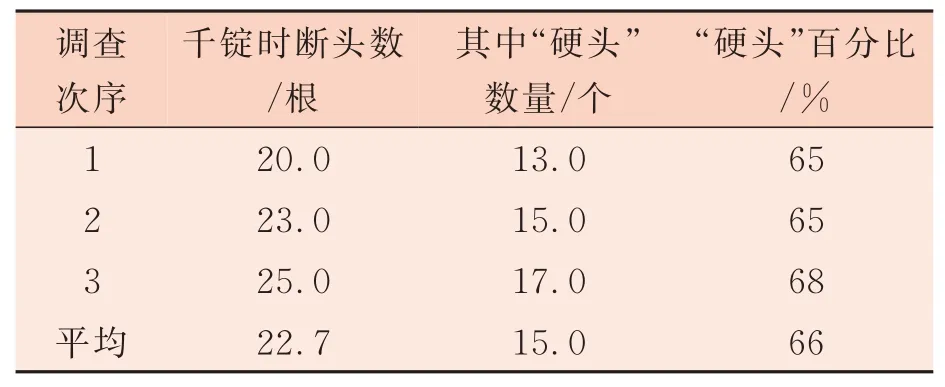

上述工艺试验后,采用1.26 倍后区牵伸,加前后区压力棒,2.3 mm 隔距块工艺上车,但在实际生产中发现细纱出“硬头”现象较为明显,细纱挡车工反映生产不顺利,断头较多,工作忙乱。以JC 8.43 tex 为例,现场调查结果如表6 所示。

表6 细纱断头调查分析

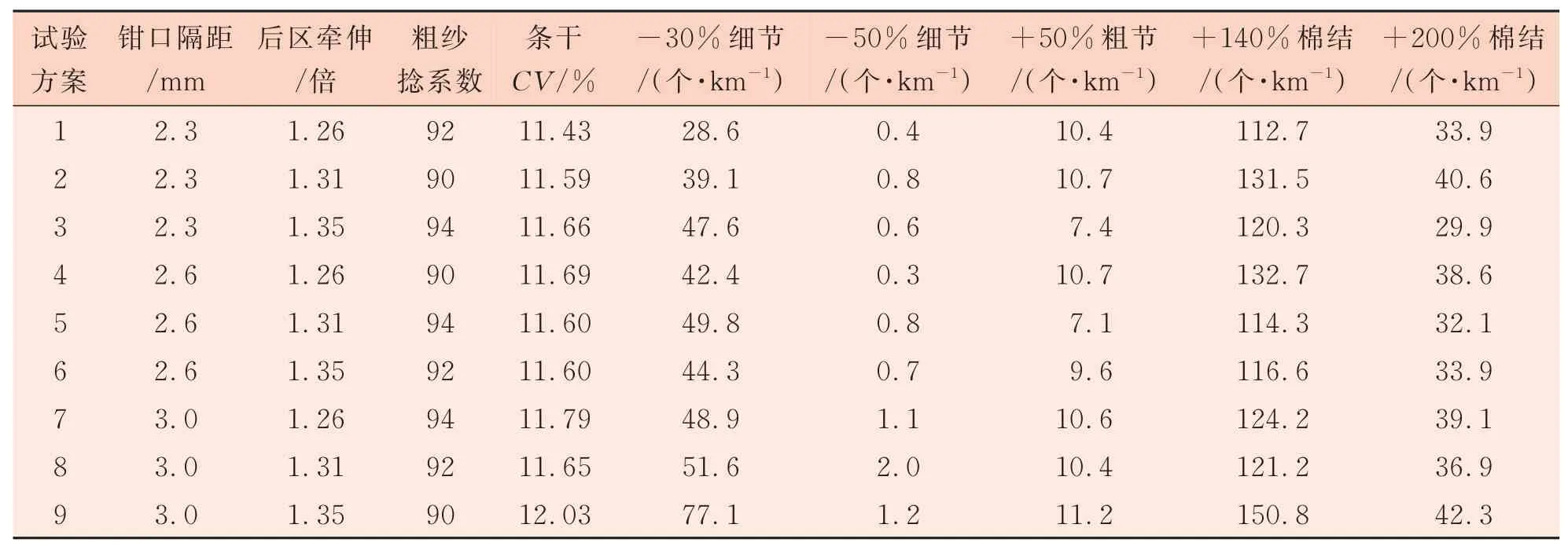

实际生产现状表明,单一因素的优选试验,并且是单纯追求质量水平极致的方法是不全面的,应该多因素综合考虑设计试验,并要经过实际生产验证。综合考虑粗纱、细纱工序的调整难度,设计关于粗纱捻系数、细纱钳口隔距和后区牵伸的正交试验,试验方案和结果分析如表7 所示。

表7 JC 8.43 tex 品种纺纱工艺正交试验方案及结果分析

通过Minitab 软件数据处理,得到3 种参数与指标之间的相关性,按照棉结最优组合优选因素为:细纱隔距块2.6 mm,细纱后区牵伸1.35 倍,粗纱捻系数94。

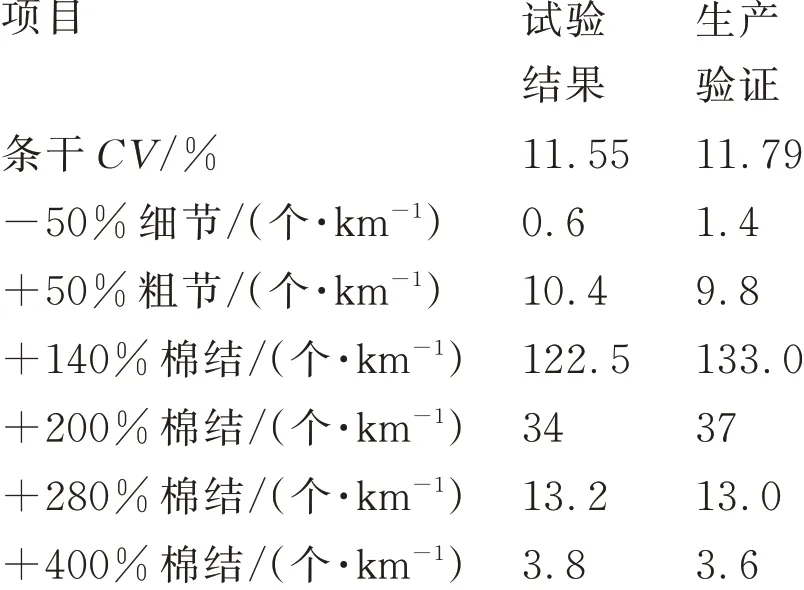

在1 台细纱机上进行进一步生产验证,试验结果如下。

从以上结果可以看出,工艺优化后,纱线质量指标未出现明显恶化,且无出“硬头”现象,表明按此工艺可行。经过20 个班次观察,共出现“硬头”3 次,证明此优选工艺参数组合符合生产要求。

2 重定量工艺应用效果

2.1 成纱质量稳定

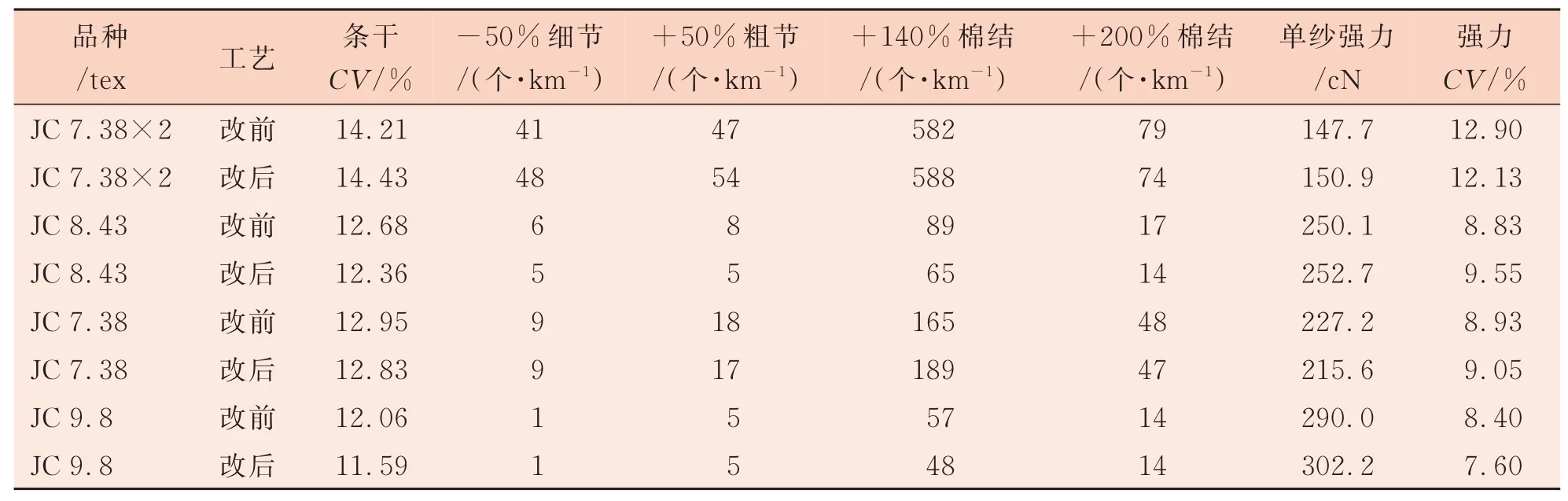

实施重定量工艺前后的纱线质量指标对比如表8 所示。从表8 可以看出,改为重定量大牵伸工艺后,成纱条干等各项质量指标基本稳定,部分品种的成纱质量甚至有明显改善。

表8 前纺重定量工艺实施前后各品种细纱质量指标对比

2.2 延长耗材使用周期

前纺定量加大后,在产量不变情况下各部分转速变慢,减轻了各处器材磨损;降低机台坏车率,提高生产效率。细纱工序加压力棒后会减小纤维须条在胶辊上的移动范围,加大了胶辊的磨损,胶辊研磨周期缩短为10 天~15 天。粗纱定量加大后,因粗纱捻系数降低,牵伸胶辊处受摩擦力减小,使胶辊的研磨周期又恢复到20 天左右。

2.3 节省设备,减少用工

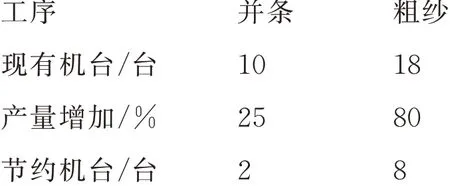

实施重定量工艺后,在并条、粗纱速度不变的情况下,机台产量提高,对比情况如下所示。由于少开设备,前纺工序减少用工约8 人;因定量加大并条筒容量增加4%,粗纱满纱重量增加10%,降低了工人劳动强度。

3 结束语

在质量基本稳定的前提下实施粗纱重定量、细纱大牵伸工艺,能提高设备产能,减少人工、耗电、材料等成本费用。在具体实施中应在加大定量的同时,对原有设备、工艺参数进行调整完善,尤其要重视细纱前后压力棒的加装和调整,可以通过正交试验来确定最优工艺,小批量工艺试验是验证工艺适应性的必经过程,能够避免工艺盲目上车造成大面积质量波动,使工艺更能适应生产。