Sb、Bi、Ni 元素对Sn 基无铅焊点电迁移可靠性的影响

任 杰,王乙舒,周 炜,王晓露,郭 福

(北京工业大学 新型功能材料教育部重点实验室,北京 100124)

由于智能汽车的高集成化发展,组装焊点尺寸越来越小,对焊点抗电迁移服役可靠性的要求也越来越高,这要求互连能够承受更高的温度和更大的电流密度[1-2]。目前,SnAgCu 等无铅焊料已被广泛用于替代富铅焊料[3]。SnAgCu 系焊料合金的凝固性质导致焊点中通常有一个或几个Sn 晶粒。由于Sn 具有体心四方晶体结构,晶格常数为a=b=0.583 nm 和c=3.18 nm,在力学、电气和扩散性能方面表现出高度的各向异性,强烈制约着焊点的服役可靠性[4-5]。Zhang 等[6]研究指出,当多种载荷耦合加载在焊点上时,电流在焊点中引起的电迁移(Electro-Migration,EM)现象会缩短焊点寿命。研究表明,在SnAgCu 的焊料合金中,电迁移会引起极化效应、Sn 晶须生长和相分离等现象[7-8]。此外,金属原子沿Sn 晶粒c轴的扩散速率远高于a、b轴,使得Sn 基焊点的晶体取向强烈影响着焊点的电迁移行为[9]。

添加多种合金元素,与常规使用的无铅SnAgCu焊料合金化是一种潜在的解决方案[10-12]。Maeshima等[13]研究了添加Ni 对Cu 和Sn 原子在界面扩散行为的影响,Ni 在Cu6Sn5与基板的界面上会形成一层Ni3Sn4薄层来阻碍原子的相互扩散,有效抑制了Cu 与Sn 相互扩散过程中空隙的形成和Cu3Sn 层的生长。Chen 等[14]研究了Sb 元素的添加对无铅焊料界面反应的影响,当其质量分数达到0.5%时,扇贝状IMC 被细化,IMC 层的厚度最小。

目前对于多元合金焊料的研究大多集中在四元或五元系合金,且主要研究热疲劳或者振动对焊点服役可靠性的影响,关于在高电流密度载荷下多元合金元素对焊点服役可靠性影响方面的研究仍然处于空白。本文对Sn-3.0Ag-0.5Cu(SAC)和Sn-3.8Ag-0.7Cu-3.0Bi-1.5Sb-0.15Ni(SACNSB)焊料进行了熔点、润湿性和电迁移实验,分析了多元合金焊料在传统三元合金焊料基础上提高电迁移可靠性的强化机制。采用扫描电镜(SEM)、电子背散射衍射仪(EBSD)、能谱仪(EDS)等方法,对SAC 和SACNSB 在电流应力作用下的显微组织演变进行了系统的研究和比较,阐明了添加Ni、Sb、Bi 元素对多元合金焊料性能的影响,旨在为新型焊料合金的设计提供理论依据。

1 实验

SACNSB 焊料是本实验的主要研究对象,并与SAC 焊料进行比较。首先,采用差示扫描量热仪(耐驰DSC 214 Polyma)测定焊料的熔点和过冷度。称量约50 mg 锡膏作为测试样品,样品以10 ℃/min 的速率加热至熔融状态,在高温熔融状态下保持温度恒定1 min,然后再次以10 ℃/min 的速率冷却。通过润湿实验表征了焊料的润湿性。实验材料包括尺寸为40 mm×40 mm 的无氧铜板,称量约0.3 g 的焊料置于铜板的上表面中心位置,将试件平放到加热平台(JF-956A 恒温双数显加热台)上快速加热至250 ℃直到完全熔化,取出试件在室温下冷却,并根据焊膏润湿性评定标准评估焊料的润湿性。

通过回流焊制备两种焊料的一维线性焊点,图1给出了焊点的样品配置示意图。采用尺寸为0.6 mm×0.6 mm×20 mm 的铜棒作为焊点的基材,分别将SAC和SACNSB 两种焊料填充在两个铜棒之间,然后将样品置于回流炉(同志科技TN380C 全热风无铅回流焊机)中4 min,峰值温度为240 ℃,高于两种焊料的熔点。将焊接好的样品用环氧树脂镶嵌在尺寸为10 mm×10 mm×1.5 mm 的PCB 板上,并用2000#砂纸打磨样品铜棒至焊点截面尺寸为350 μm×350 μm 左右。

图1 样品配置示意图Fig.1 Schematic diagrams of sample configuration

继续用α-氧化铝抛光液(0.3 μm,Buehler)对磨至目标尺寸的样品进行粗抛,用二氧化硅悬浮液(0.02 μm,Buehler)进行细抛,以去除抛光表面的应变层。利用电子背散射衍射仪(FEI Quanta 650)和Oxford Instruments -HKL -channel5 软件对焊点的初始晶粒取向进行观察。在EBSD 结果中,不同颜色的平面反极图(IPF)显示了晶粒的取向分布。IPF 中晶界的不同颜色表示不同的角度,绿色为2°~5°,蓝色为5°~15°,红色为15°~180°。

为了研究元素的迁移,对焊点进行了电迁移实验。室温下,电流应力的电流密度为1.0×104A/cm2。由于焦耳热效应,焊点实验温度为(100±5) ℃。此外,采用扫描电子显微镜(FEI Quanta 650)表征了电流应力前后焊点的微观结构。

2 结果与讨论

2.1 熔点与润湿性

用差示扫描量热法测定了两种焊料的熔点和过冷度。图2(a)、(b)分别为SAC 和SACNSB 焊料熔化和凝固过程的DSC 曲线。图的上半部分为在10 ℃/min升温速率下测得的焊料熔化曲线,下半部分为在10℃/min 降温速率下测得的焊料凝固曲线。这两条曲线的峰值分别对应于凝固过程和放热过程中的吸热峰和放热峰。熔点主要是根据吸热过程中的固相温度确定。通常认为吸热曲线的外推起始温度为焊料的熔点(Tm),放热曲线的外推起始温度为焊料的凝固点(Ts)。测得的焊料熔点利于调整后续的回流焊工艺参数。表1 为实验测定的两种焊料的熔点和过冷度,可以看出,SAC 焊料的熔点为216.9 ℃,SACNSB 焊料的熔点为214.2 ℃,这表明SACNSB 可以在与SAC 接近的工艺温度下焊接,无需额外的温度成本。

图2 (a)SAC 和(b)SACNSB 两种焊料熔化和凝固过程的DSC 曲线Fig.2 DSC curves of (a) SAC and (b) SACNSB during melting and solidification

过冷度ΔT是冷却过程中材料的实际凝固温度和熔化温度之间的差值,是焊料焊接性能的重要参数之一,过冷度的降低有利于焊料的形核与细化晶粒。在本实验中利用熔化曲线和冷却曲线之间的差异来计算所需的过冷度,结果见表1。

表1 SAC 和SACNSB 焊料的熔点和过冷度Tab.1 Melting point and subcooling of SAC and SACNSB solders

SAC 焊料的过冷度为27.2 ℃,SACNSB 的过冷度为25.7 ℃。结果表明,SAC 和SACNSB 的过冷度差别不大,说明SACNSB 焊料和SAC 焊料一样更趋向于形成单晶粒。在两种焊料中,Bi 元素的加入对焊料的熔点和过冷度的降低有显著效果,但Ni、Sb 等高熔点元素使焊料熔点有所上升,减弱了Bi 元素的作用。

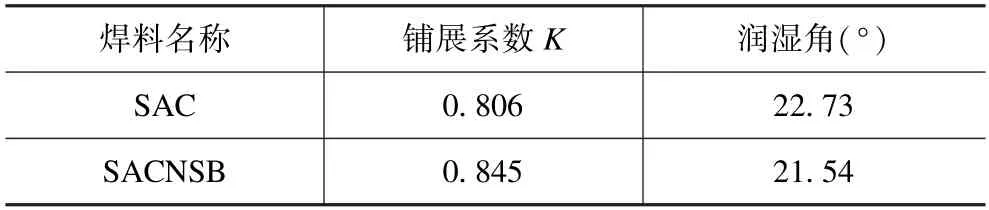

润湿性实验是模拟并测量熔融状态下焊料在母材上的铺展程度和焊料与母材的润湿角,从而评价该种焊料的润湿性能。两种焊料各选取三组样品,对铺展系数和润湿角进行测量,铺展系数越大、润湿角越小,证明该种焊料在母材上的润湿性能越好。表2 为两种焊料的润湿性实验测试结果,可以看出,SAC 的平均铺展系数是0.806,平均润湿角为22.73°,SACNSB的平均铺展系数为0.845,平均润湿角为21.54°。两种焊料的润湿性均较好,相较而言,SACNSB 焊料的铺展系数大于SAC 焊料,润湿角小于SAC 焊料,说明添加的合金元素可以有效改善润湿性能,Bi 不与焊料中的其他元素反应形成化合物。液体中的原子比表面原子的吸引力小,液体原子更有可能克服自身重力并移向液体表面,代表非反应性润湿过程。添加Bi 元素可以降低焊料的表面张力,从而有效降低液态焊料与母材之间的表面能,使润湿性良好。

表2 SAC 和SACNSB 焊料的润湿性Tab.2 Wettability of SAC and SACNSB solders

在两种焊料中,低熔点合金元素Bi 的加入可以降低焊料的熔点,增加焊料的润湿性能,并固溶于Sn 晶格中提高焊料的强度。Sb 和Ni 都是高熔点元素,Sb和Ni 元素的添加会增加焊料的润湿性能[15],但熔点会略有增加。

2.2 回流焊后焊点晶体取向分析

焊点中β-Sn 的晶体取向对EM 行为表现出高各向异性。本实验研究了具有Cu 焊盘的SAC 和SACNSB 焊点,SAC 和SACNSB 焊点截面的EBSD 取向图、晶界分布图、取向差分布图和极图分别如图3 和图4 所示。

SAC 焊点和SACNSB 焊点中大部分为小角度晶界(<15°),出现少量的孪晶和多晶结构,由图3(c)和图4(c)中的取向角组成。图3(d)和图4(d)显示了焊点中Sn 基焊料的(001)和(100)极图。相对集中的衍射点结合EBSD 结果表明,SAC 焊点和SACNSB 焊点可以被视为单晶焊点。将样品置于三维TD(横向)-ND(法向)-RD(轧向)坐标系下,横截面为轧向(RD)-横向(TD)平面,垂直于样品横截面(RD-TD 平面)的向外方向是法线方向(ND)。Sn 的各向异性会显著影响焊点中的微观结构演变,本实验选取了θ角(Sn晶粒c轴方向与电子流动方向的夹角)在45°~90°之间的两种焊料的焊点。

图3 SAC 焊点回流焊后的(a)EBSD 取向图、(b)晶界分布图、(c)取向差分布图和(d)极图Fig.3 (a) EBSD orientation map,(b) grain boundaries distribution map,(c) misorientation distribution map and(d) pole figures of SAC solder joints after reflow welding

图4 SACNSB 焊点回流焊后的(a)EBSD 取向图、(b)晶界分布图、(c)取向差分布图和(d)极图Fig.4 (a) EBSD orientation map,(b) grain boundaries distribution map,(c) misorientation distribution map and(d) pole figures of SACNSB solder joints after reflow welding

2.3 焊点在回流焊后的组织形貌分析

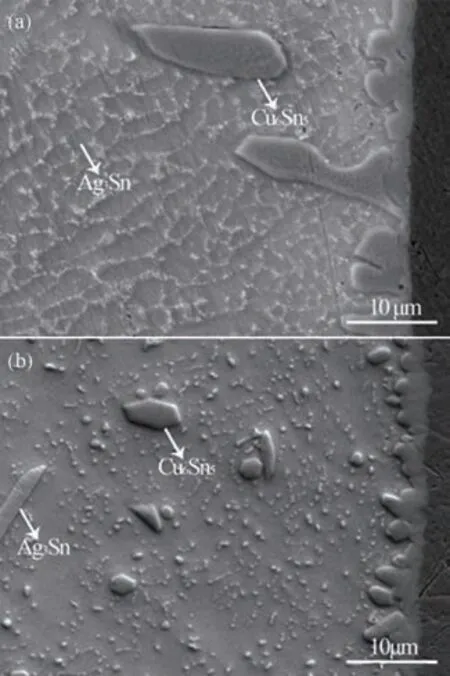

回流焊后焊点的初始微观结构如图5 所示。SAC 焊点界面处有典型的粗大扇贝状IMC 层,Cu 原子的扩散使得基体内部有粗大Cu6Sn5产生,Ag3Sn 在基体中呈网状分布。SACNSB 焊点中IMC 呈扇贝状,分布较为均匀,在Cu6Sn5与基板之间未发现明显的Cu3Sn 层。根据EDS 分析,焊料中Sn 与Sb 分布位置一致,Sb 与Sn 具有相同的晶体结构,Sb 固溶于Sn 晶体内。有少量Bi 单质富集的情况,Bi 是一种脆性相,以单质的形式析出越多,对基体服役可靠性的影响越大。Ni 元素的加入细化了界面处IMC 层,使得IMC 层成连续且平滑状。Ni 作为Cu 元素相邻的金属元素,与Cu 具有相同的原子半径和相似的结构和性质,替换Cu6Sn5中一部分Cu 原子,形成少量分散的(Cu,Ni)6Sn5相,因此Ni 元素会抑制Cu 原子的扩散,从而抑制IMC 的生长,使SACNSB 焊点中IMC 厚度小于SAC 焊点的IMC 厚度。

图5 回流焊后(a)SAC 焊点和(b)SACNSB焊点的SEM 图像Fig.5 SEM images of (a) the SAC solder joints and(b) the SACNSB solder joints after reflow welding

2.4 焊点在电流应力下的微观结构演变

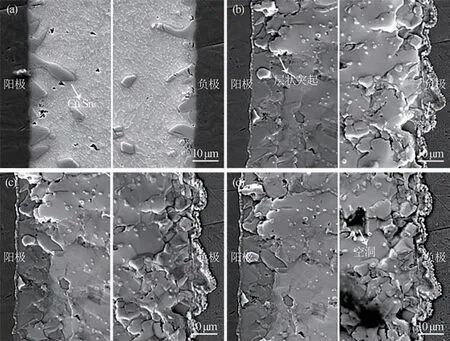

在表征焊点的初始晶粒取向和微观结构后,对线性焊点样品施加电流应力,图6 显示了分别通电0,144,288,432 h 后SAC 焊点的微观结构演变。与0 h 相比,在通电144 h 后,焊点内部大部分被新生成的IMC 层覆盖,呈现出层状IMC 结构。焊点界面处的IMC 形成了两层,靠近基板侧的一层为Cu3Sn。Cu 原子明显由负极移向正极,负极界面侧出现了IMC 溶解和少量空洞。IMC 厚度减少,焊点的横截面积减小,电阻增大,通过单位面积的电流密度增大,使得焊点附近产生大量的焦耳热。通过温度的实时监测,测得焊点附近的温度上升至110 ℃,焊点产生时效反应,焊点的正负两极侧IMC厚度均增加。288 h 之后,负极有更多的裂纹出现,并沿空洞扩展,整体IMC 形貌和溶解状态没有明显变化;正极IMC 进一步积累并且呈现明显的分层结构;在通电432 h 后发现空洞继续扩大。

图6 SAC 焊点在(a)0 h、(b)144 h、(c)288 h 和(d)432 h 通电时间后微观结构演变的SEM 图像Fig.6 SEM images of microstructure evolution of the SAC solder joints at (a) 0 h,(b) 144 h,(c) 288 h and (d) 432 h

图7 展示出SACNSB 线性焊点在通电0,144,288,432 h 后的显微组织形貌SEM 图。通电144 h 后,正负极界面处没有明显变化,测量发现负极IMC 层厚度略有减少,正极IMC 层厚度略有增加,同时正负两极没有脆性相Cu3Sn 的生长。随着通电时间的延长,432 h 后负极界面没有明显的IMC 溶解,正极没有IMC 堆积的现象。为探究SACNSB 的失效时间,继续对该样品进行1.0×104A/cm2条件下的通电实验。图8为SACNSB 线性焊点在通电576 和720 h 后的显微组织形貌SEM 图,在通电至576 h 后,负极IMC 层的形貌没有明显变化,但开始出现Cu3Sn层,界面IMC 层发生少量溶解;正极出现明显的层状IMC 积累和Cu3Sn层的生长。与SAC 焊点在144 h 后出现Cu3Sn层相比,SACNSB 焊点界面处IMC 的生长明显被抑制。SACNSB 焊料中的Ni 元素对界面处IMC 和Cu3Sn生长起到阻碍作用。通电至720 h 后,负极出现明显溶解,局部出现空洞和裂纹;正极IMC 层进一步增厚。负极处的IMC 在高电流密度载荷的激励下分解成Cu 原子,逐渐迁移至正极附近。

图7 SACNSB 焊点在(a)0 h、(b)144 h、(c)288 h 和(d)432 h 通电时间后微观结构演变的SEM 图像Fig.7 SEM images of microstructure evolution of the SACNSB solder joints at (a) 0 h,(b) 144 h,(c) 288 h and (d) 432 h

图8 SACNSB 焊点在(a)576 h 和(b)720 h 通电时间后微观结构演变的SEM 图像Fig.8 SEM images of microstructure evolution of the SACNSB solder joints at (a) 576 h and (b) 720 h

与SAC 焊料对比,SACNSB 焊料展现出了更好的抗电迁移性。1.0×104A/cm2通电条件下,SAC 焊料在144 h 后出现负极侧溶解,SACNSB 焊料在432 h 后出现负极侧部分Cu 基板溶解。图9 为两种焊点在正极和负极界面处IMC 层厚度统计图,在通电过程中,SACNSB 焊料的正极IMC 层厚度始终远小于SAC,表明在长时间的电迁移过程中,SACNSB 多元合金焊料中添加的Sb、Ni、Bi 元素对抑制Cu 原子在电迁移过程中的扩散有一定作用。其中IMC 层厚度的明显细化证明了Ni、Sb 加入焊料中的重要作用:Ni 与Cu、Sn反应形成(Cu,Ni)6Sn5和(Ni,Cu)3Sn,在焊点内部形成联网状的IMCs 阻挡层,对抑制原子的定向迁移有一定作用。Sb 原子能够与焊料基体中的Sn 原子形成SnSb 固溶体,降低了Sn 和Cu、Ag 形成金属间化合物的几率,可以有效地抑制界面处和焊点内部的Cu6Sn5金属间化合物的生长,同时细化焊点内部的金属间化合物;另外,有研究指出,加入的Bi 元素弥散固溶在Sn 基体中,很大程度降低了Cu、Sn 原子的扩散速率,减缓了IMC 的生长[16]。

图9 两种焊点的(a)正极和(b)负极界面IMC 层厚度Fig.9 Thickness of IMCs at (a) anode and (b) cathode interfaces of the two solder joints

对SACNSB 焊料负极侧进行EDS 扫描,图10 为SACNSB 焊点负极界面在通电0,144,288,432 h 后Bi、Sb 和Sn 元素的分布图,通电144 h 后Bi 的富集情况消失,转而弥散分布在焊点内部。Bi 单质在高电流密度载荷的条件下在正极侧产生偏析,并从观察面脱落,且脱落后会在之前Bi 单质富集的地方产生空洞,从而对焊点的电迁移可靠性产生影响。其余少量的Bi 元素以弥散分布的方式存在于焊点内部,使得IMC 的生长速率降低。此外,EDS 扫描发现Sb 与Sn分布位置一致,在电流应力作用下,Sn 和Sb 没有进一步反应。在高电流密度下,金属原子随着电子风力量扩散,在撞击到Sn-Sb 颗粒后,其运动会被阻断,从而减小扩散速率。

图10 SACNSB 焊点负极界面Bi 元素在(a)0 h、(b)144 h、(c)288 h、(d)432 h,Sb 元素在(e)0 h、(f)144 h、(g)288 h、(h)432 h,Sn 元素在(i)0 h、(j)144 h、(k)288 h、(l)432 h 通电时间下的EDS 图Fig.10 EDS images of on the anode interface of SACNSB solder joints.Bi elements at (a) 0 h,(b) 144 h,(c) 288 h and (d) 432 h;Sb elements at (e) 0 h,(f) 144 h,(g) 288 h and (h) 432 h;Sn elements at (i) 0 h,(j) 144 h,(k) 288 h and (l) 432 h

3 结论

本文以SACNSB 和SAC 两种焊料为实验对象,分析对比了熔点、过冷度、润湿性等焊接性能以及在电流应力下的微观组织演变。实验结果表明,Ni、Bi、Sb 合金元素的加入降低了焊料的熔点和过冷度,改善了焊料的润湿性能。回流焊后SACNSB 焊料的IMC 显微形貌为针状或球状;晶体结构多为单晶结构,具有单一的晶体取向。SACNSB 焊料中的Bi 元素使显微组织更加细化;Sb 与Sn 形成固溶体,降低了Sn 和Cu/Ag 形成金属间化合物的几率,从而细化组织。Ni 在焊点内部形成联网状的IMCs 阻挡层,对抑制电迁移导致的金属原子的定向迁移有一定作用。Ni、Bi、Sb合金元素的加入抑制了电迁移过程中IMC 的生长行为,SACNSB 线性焊点的电迁移可靠性整体强于SAC焊点。因此,在汽车电子产品中可应用多元合金焊料以满足严苛的服役环境要求,提高产品的服役寿命。