甲酸预处理对基于Cu/Ag 混合纳米颗粒的Cu-Cu键合的影响

万建坤 ,杨文华 ,黄 鑫

(1.合肥工业大学 微电子学院,安徽 合肥 230009;2.安徽大学 电子信息工程学院,安徽 合肥 230601)

近年来,宽禁带半导体材料(如碳化硅、氮化镓等)因具有出色的物理属性(如较高的热导率、载流子饱和漂移速率及击穿电场强度等),进而在功率电子器件研究方面引起了很大的关注。宽禁带半导体材料制作的功率电子器件最显著的特点之一就是可以在高温(大于250 ℃)下工作,因此器件的封装材料也需具备耐高温的特性[1]。尽管传统的锡基焊料在微电子封装领域中广泛应用了多年,但由于其熔点较低且热导率较差,因此无法应用于功率电子器件封装[2-7]。

由于纳米颗粒的小尺寸效应,金属纳米颗粒的熔点相较于块状金属可以显著降低。近年来,因烧结金属纳米颗粒具有出色的机械属性、电导率及热导率,用金属纳米颗粒代替传统锡基焊料应用于功率电子器件封装中的Cu-Cu 键合吸引了大量研究人员的目光[8-15]。目前,最受关注的是Cu 纳米颗粒和Ag 纳米颗粒,但它们各有优缺点。Cu 纳米颗粒在抗电迁移及价格方面具有一定的优势,但其表面易氧化,进而需要更高的键合温度,且氧化物的存在会使键合质量下降。Ag 纳米颗粒具有出色的化学稳定性、电导率及烧结性能,但其价格昂贵,使用成本高。

为了充分利用Cu 纳米颗粒和Ag 纳米颗粒各自的优势,研究人员尝试利用Cu/Ag 混合纳米颗粒实现Cu-Cu 低温键合。Li 等[16]利用基于化学还原法得到的Cu 纳米颗粒与购买的Ag 纳米颗粒制备了Cu/Ag 混合纳米颗粒浆料,在外加1.12 MPa 的压力、键合温度250 ℃、键合时间60 min 的条件下,于Ar-H2(其中H2的体积分数为5%)气体氛围中完成了Cu-Cu 键合。Liu 等[17]利用化学还原法直接制备了Cu/Ag 混合纳米颗粒浆料,在外加5 MPa 的压力、键合温度250 ℃、键合时间30 min 的条件下,于Ar 的气体氛围中完成了Cu-Cu 键合。然而在这些研究中,Cu 纳米颗粒都是采用化学还原法制备,使得得到的纳米颗粒表面包裹一层有机化合物,进而在一定程度上可以防止氧化[18]。但在实际大规模封装中使用的Cu 纳米颗粒都是采用物理法制备,从而难以避免氧化的产生。

在之前的研究中发现,通过利用甲酸气体对铜薄膜表面进行预处理,铜薄膜表面的氧化物可以得到有效还原,进而实现了更可靠的Cu-Cu 直接键合[19]。据此,本文提出了基于甲酸气体预处理的Cu/Ag 混合纳米颗粒用于Cu-Cu 低温键合的方法。在180 ℃通过甲酸气体对Cu/Ag 混合纳米颗粒制备的浆料进行预处理,Cu 纳米颗粒表面的氧化物得到了有效还原,使得Cu/Ag 混合纳米颗粒烧结得更加充分,进而实现了更可靠的Cu-Cu 键合。此外,验证了该方法用于功率电子器件封装中Cu-Cu 低温键合的可行性。

1 实验

1.1 Cu/Ag 混合纳米颗粒浆料的制备

本文中使用的Cu 纳米颗粒和Ag 纳米颗粒的平均尺寸均为50 nm。为了得到黏稠度合适的混合纳米颗粒浆料及较好的烧结效果,将质量分数65%的混合纳米颗粒粉末(其中Cu 与Ag 的摩尔比为3 ∶1)与质量分数35%的乙二醇溶液混合,从而得到Cu/Ag 混合纳米颗粒浆料。为了使纳米颗粒浆料混合更均匀,对混合纳米颗粒浆料进行了机械搅拌,并随后将其放入超声清洗机中进行超声振荡15 min。

1.2 Cu 衬底的预处理

本实验中所用的上下Cu 衬底的尺寸(长×宽×高)分别为3 mm×3 mm×1 mm 和6 mm×6 mm×1 mm,为了去除衬底表面的有机杂质及氧化物,Cu 衬底依次被置于盐酸、丙酮、乙醇及去离子水中分别超声清洗5 min,清洗完毕后使用氮气枪吹干Cu 衬底表面。随后分别在上下Cu 衬底表面涂抹上一层Cu/Ag 混合纳米颗粒浆料,接着将其置于上下样品台用于烧结及键合过程。

1.3 烧结及键合过程

烧结及键合过程如图1 所示。具体过程:先将表面涂抹有Cu/Ag 混合纳米颗粒浆料的上下Cu 衬底分别固定在键合机腔体的上下样品台表面,之后对键合机腔体进行抽真空,待真空度达到预定值(约为5 Pa)后,通过A 进气口将腔体充满保护气体N2,随后略微打开排气口形成气体流动并保持A 进气口N2持续通入,之后将样品台加热至甲酸气体预处理温度(160,180 及200 ℃)并保持此温度30 min 进行甲酸气体的预处理。样品台加热到甲酸气体预处理温度之前需将上下导通的气体喷嘴固定于上下样品台中间,待样品台加热到甲酸气体预处理温度时打开B 进气口,N2通入甲酸中会产生气泡,气泡中包含甲酸分子和N2,从而形成甲酸/N2混合气体,随后通过气体通道进入腔体中的气体喷嘴对样品进行预处理,之后甲酸/N2混合气体通过腔体的排气口进入废气处理瓶进行洗气后排放。预处理完成后关闭B 进气口以停止通入甲酸气体,且上下样品台中间的喷嘴被移至样品台之外。烧结及键合的温度均为260 ℃,且A 口持续通入N2作为保护气体在整个烧结及键合过程中使用。对于烧结过程,甲酸气体预处理完成后需将样品继续加热至烧结温度,然后保持此温度30 min。对于键合过程,甲酸处理完成后会使上下样品相互贴合并施加5 MPa 的压力,随后继续将样品加热至键合温度并保持此温度30 min。

图1 (a) 键合流程示意图;(b) 甲酸气体预处理示意图Fig.1 (a)The schematic diagram of bonding process;(b) The schematic diagram of pretreatment of formic acid vapor

为了确定最佳的甲酸气体预处理温度,分别对160,180 及200 ℃甲酸预处理后Cu-Cu 键合的剪切强度进行了测试。此外,对260 ℃下,经180 ℃甲酸预处理前后烧结及键合的结果进行了对比。

1.4 表征

不同条件下Cu-Cu 键合的强度采用剪切力测试机(MFM 1200,TRY Precision)进行测试。Cu/Ag 混合纳米颗粒浆料经甲酸预处理前后烧结的微观形貌、Cu-Cu 键合后的截面及断面微观形貌采用扫描电子显微镜(SEM,SU8020,Hitachi)表征。能谱测试采用能量色散X 射线光谱仪(EDS,X-MaxN80T,Oxford)。Cu/Ag 混合纳米颗粒浆料烧结后的元素分析采用X 射线光电子能谱仪(XPS,ESCALAB 250Xi,Thermo Scientific)。

2 结果与讨论

2.1 剪切强度测试

键合强度作为评价键合质量的一个重要指标,可通过剪切强度测试来衡量。通过测试得知,未用甲酸处理时键合后的平均剪切强度为29.2 MPa。由于甲酸气体对Cu 纳米颗粒表面氧化物的还原在150~200 ℃可以取得较好的效果,因此对160,180 及200 ℃甲酸预处理后键合的剪切强度进行了测试,以确定最佳的甲酸预处理温度[19]。图2 给出了260 ℃键合温度下经不同温度甲酸预处理后Cu-Cu 键合的剪切强度结果。通过分析发现,随着甲酸预处理温度的升高,剪切强度呈现出先增大后减小的趋势,且在180 ℃时达到最大值。这是由于甲酸预处理温度越高,Cu 纳米颗粒表面的氧化物被还原得越充分,但200 ℃时一部分Ag 纳米颗粒开始融化,进而包裹在Cu 纳米颗粒表面,阻碍了甲酸气体对Cu 纳米颗粒表面氧化物的有效还原,从而剪切强度出现了下降[20]。此外,在相同键合温度下,甲酸处理后的剪切强度相较于未处理的剪切强度显著增大,说明甲酸预处理可以显著提高Cu-Cu 键合的强度。

图2 不同甲酸气体预处理温度下Cu-Cu 键合的剪切强度Fig.2 Shear strength of Cu-Cu bonding at different pretreatment temperatures of formic acid vapor

2.2 烧结形貌分析

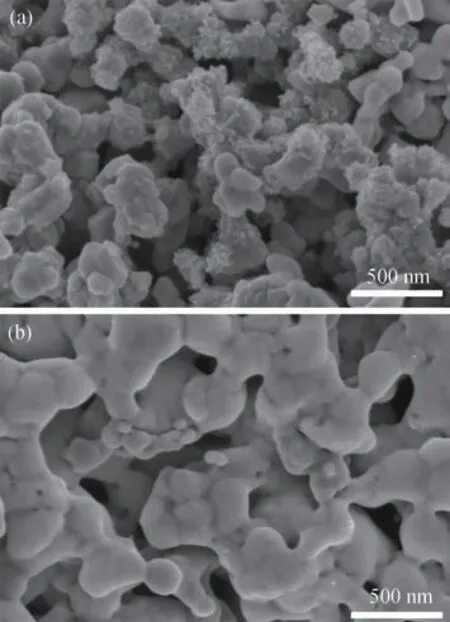

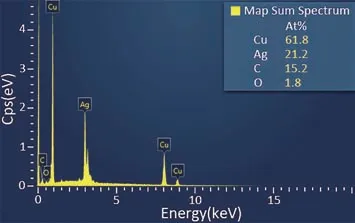

为了观察甲酸预处理前后Cu/Ag 混合纳米颗粒浆料烧结后的形貌变化,采用SEM 对180 ℃甲酸预处理前后的烧结浆料形貌进行了表征,如图3 所示。通过SEM 图像可以发现,无甲酸预处理时,浆料烧结后得到的混合纳米颗粒表面粗糙,并且纳米颗粒的轮廓依旧可见,纳米颗粒之间连接松散,说明此时混合纳米颗粒烧结不充分,这主要是由于Cu 纳米颗粒表面氧化物的存在导致的[21]。另一方面,通过观察甲酸预处理后混合纳米颗粒浆料烧结后的SEM 图像可以发现,此时混合纳米颗粒表面变得光滑,且纳米颗粒之间的烧结更充分,形成了明显的颈状结构,说明此时纳米颗粒之间形成了可靠的连接。甲酸预处理前后浆料烧结后的形貌对比结果表明,甲酸预处理对Cu 纳米颗粒表面氧化物的去除可以促进混合纳米颗粒的烧结。此外,能谱结果(如图4 所示)表明,Cu/Ag 纳米颗粒的摩尔比约为3 ∶1,与配置浆料时设定的比例一致。

图3 Cu/Ag 混合纳米颗粒浆料260 ℃烧结后的SEM 图像。(a) 甲酸气体预处理前;(b) 甲酸气体预处理后Fig.3 SEM images of mixed Cu/Ag NPs paste sintered at 260 ℃.(a) Before pretreatment of formic acid vapor;(b) After pretreatment of formic acid vapor

图4 甲酸气体预处理后Cu/Ag 混合纳米颗粒浆料烧结后对应的能谱图Fig.4 The EDS spectrum of sintered mixed Cu/Ag NPs paste after pretreatment of formic acid vapor

2.3 元素分析

为了进一步证实甲酸气体对Cu 纳米颗粒表面氧化物的还原,采用XPS 分析了甲酸180 ℃预处理前后的Cu/Ag 混合纳米颗粒浆料在260 ℃烧结后的元素组成,如图5 所示。通过分析混合纳米颗粒浆料的Cu LMM 峰发现,甲酸处理前最高峰的结合能在569.98 eV左右,表明该峰为Cu2O;然而在甲酸处理过后Cu2O 的峰明显减弱,且位于568.13 eV 左右的Cu 峰明显增强,说明甲酸处理后Cu 表面氧化物得到了有效还原[22]。此外,甲酸预处理后O 1s 峰明显减弱,进一步证实了Cu 氧化物的有效还原。

图5 (a) Cu LMM 峰;(b)O 1s 峰Fig.5 (a) XPS Cu LMM spectrum;(b) XPS O 1s spectrum

2.4 截面形貌分析

为了分析甲酸预处理对Cu-Cu 键合的影响,采用SEM 对甲酸预处理前后键合的截面形貌进行了表征,如图6 所示。通过观察图6(a)SEM 图像可以发现,在无甲酸预处理的条件下,260 ℃键合后的中间层比较松散,且存在明显的裂缝和孔洞,说明此时混合纳米颗粒烧结得不充分,键合质量不高。另一方面,图6(b)展示了甲酸处理后键合的截面形貌。可以明显发现,相较于未用甲酸处理时的形貌,键合后的中间层变得更致密,且裂缝和孔洞的数量明显减少,说明此条件下键合质量较高,且进一步解释了为何甲酸预处理使得Cu-Cu键合的剪切强度显著增长。

图6 260 ℃下Cu-Cu 键合后的截面SEM 图像。(a) 甲酸气体预处理前;(b) 甲酸气体预处理后Fig.6 Cross-sectional SEM images of Cu-Cu bonding at 260 ℃.(a) Before pretreatment of formic acid vapor;(b) After pretreatment of formic acid vapor

2.5 断面形貌分析

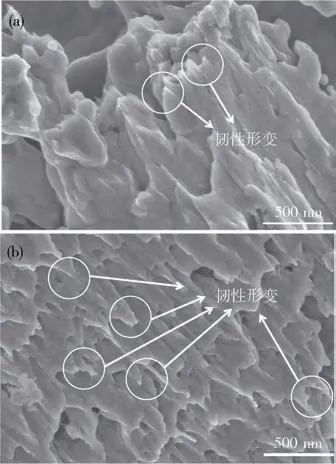

为了进一步了解甲酸预处理对Cu-Cu 键合的影响,采用SEM 对甲酸预处理前后Cu-Cu 键合经剪切强度测试后的断面形貌进行了表征,如图7 所示。通过观察图7(a)SEM 图像可以发现,在无甲酸预处理的条件下,由于混合纳米颗粒烧结得不够充分,此时断裂表面未出现明显的韧性形变。另一方面,图7(b)展示了甲酸预处理后的断面形貌,可以明显发现,此时断裂表面出现了大量明显的韧性形变,说明此时形成了牢固的Cu-Cu 互连[23]。

图7 260 ℃下Cu-Cu 键合后的断面SEM 图像。(a) 甲酸气体预处理前;(b) 甲酸气体预处理后Fig.7 SEM images of fracture morphologies of Cu-Cu bonding at 260 ℃.(a) Before pretreatment of formic acid vapor;(b) After pretreatment of formic acid vapor

3 结论

本文提出了一种基于甲酸气体预处理的Cu/Ag 混合纳米颗粒中间层的Cu-Cu 低温键合工艺。通过使用甲酸气体在最佳预处理温度180 ℃下对Cu/Ag 混合纳米颗粒浆料进行预处理,有效去除了Cu 纳米颗粒表面的氧化物,进而实现了可靠的Cu-Cu 键合。通过分析实验结果发现,甲酸气体预处理可以显著改善Cu/Ag 混合纳米颗粒浆料的烧结性能,提高基于Cu/Ag混合纳米颗粒中间层的Cu-Cu 键合强度,且在260 ℃下平均剪切强度达到了65.6 MPa。因此,该种键合方法可用于功率电子器件封装中的Cu-Cu 低温键合。