载荷、温度和转速对轴承油膜厚度及寿命的影响*

徐立晖,罗勇水,何俊尉,何先照

(1.浙江运达风电股份有限公司,浙江 杭州 310000;2.浙江省风力发电技术重点实验室,浙江 杭州 310000)

0 引 言

当前,作为清洁能源的风能受到了社会各界越来越广泛的关注。而作为风力发电机的核心部件,主轴轴承也成为了业界关注和研究的焦点[1,2]。

在风机主轴轴承的工作过程中,主轴承会出现轴承内圈滚道剥落、轴承过温等问题[3]。由于主轴轴承的可靠性直接影响到整个风机机组的整体可靠性,为了深入研究风电主轴轴承的可靠性,需要对主轴轴承进行疲劳测试。

李兴林[4]、郑春林[5]等人分别在国外滚动轴承疲劳寿命试验现状,以及滚动轴承快速疲劳寿命试验的研究中,对国内外轴承试验机及轴承疲劳试验方法进行了详细的论述。孙守林等人[6]对滚动轴承疲劳寿命的强化试验进行了研究。陆杭聪[7]对脂润滑滚动轴承寿命测试设备进行了研究。以上的测试成果都是基于小尺寸的轴承,针对风机机组使用的大尺寸轴承,没有进行充分测试,也无可采用的成果。

因主轴轴承具有尺寸大、承载能力强、寿命长等特点,需要设计高承载的测试设备,这就必然会导致其试验台投资比较大、试验周期比较长。目前,国内外都还没有对主轴轴承进行过充分的试验,也无可靠的测试成果用于指导主轴轴承的实际应用。

目前,只能采用小尺寸轴承试验的理论成果,应用于大尺寸轴承寿命的计算及应用。因缺乏有效的试验设备及试验方法,行业内依旧缺少针对大功率风电机组主轴轴承的测试研究[8]。

在风电机组的运行过程中,主轴轴承一直处于高动态载荷的工作环境,轴承转速、温度及载荷也处于动态变化之中,轴承滚子与滚道面处于不同润滑状态,轴承的油膜厚度直接影响轴承滚子与滚道的接触状态,以及轴承的使用寿命[9,10]。

笔者将研究轴承载荷、运行温度和运行转速对轴承油膜厚度、寿命的影响,具体通过仿真分析,优化试验加载载荷及转速,控制轴承运行过程中的温度,确保测试过程中,轴承滚子与轴承内外圈可以形成足够厚度的油膜,避免轴承测试过程中因载荷不当导致滚子边缘应力集中,或者因轴承温度过高导致轴承过早失效。

1 主轴轴承仿真模型

目前,风力发电机组的主轴轴承主要采用双列球面滚子轴承。

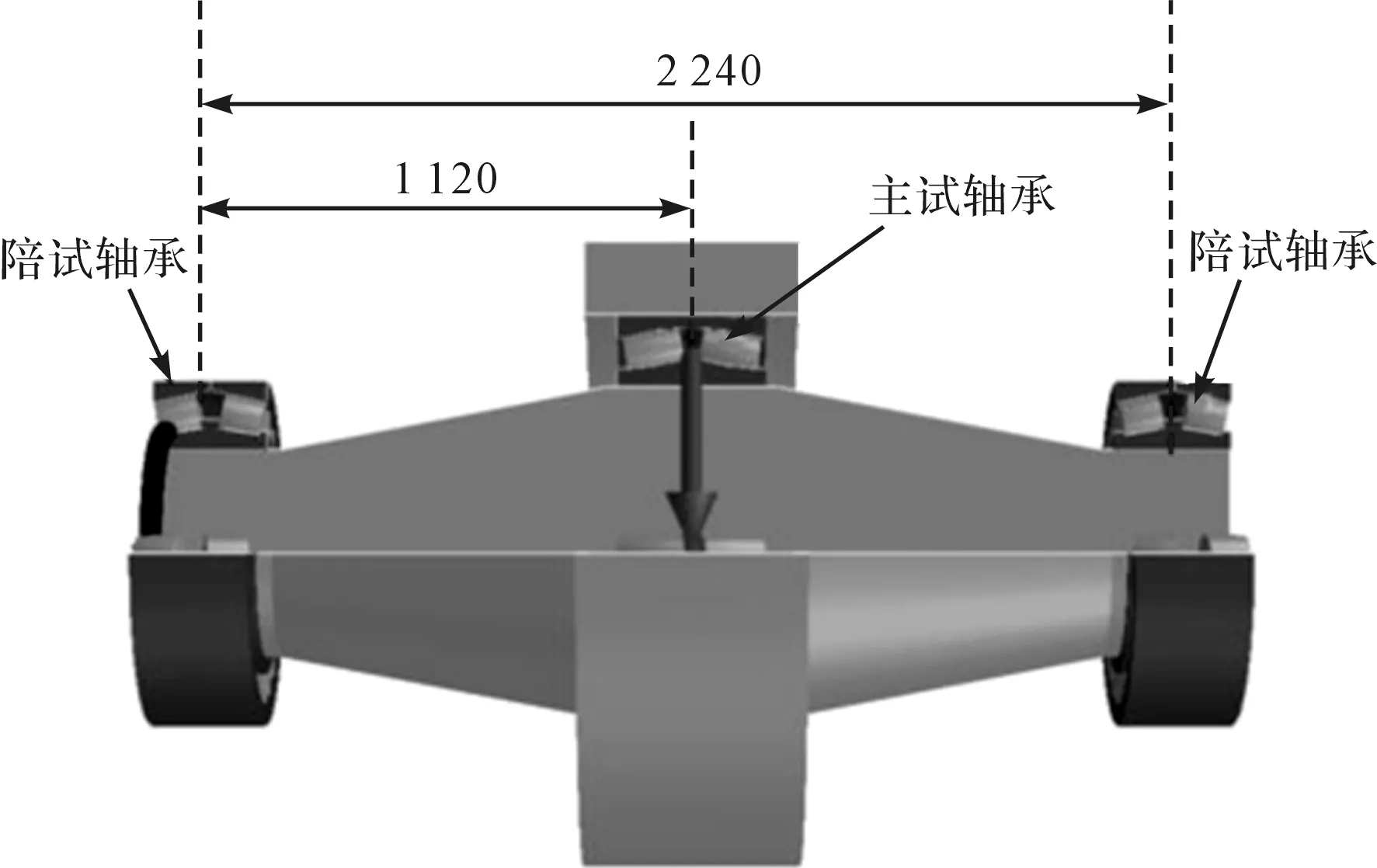

笔者按照某项目中使用的双列球面滚子轴承(具体轴承型号为240/800),并根据主轴轴承试验台的布局尺寸,建立了轴承试验台受力模型。

其中,轴承内圈安装在主轴上,主轴与电机相连,电机拖动主轴转动;轴承外圈安装于轴承座上,外部加载机构通过轴承座对轴承进行加载,实现轴承的疲劳寿命测试;主轴轴承试验台的跨距为2 240 mm,主轴轴承(试验轴承)安装于中间。

主轴轴承三维试验台受力仿真模型如图1所示。

图1 轴承三维试验台受力仿真模型

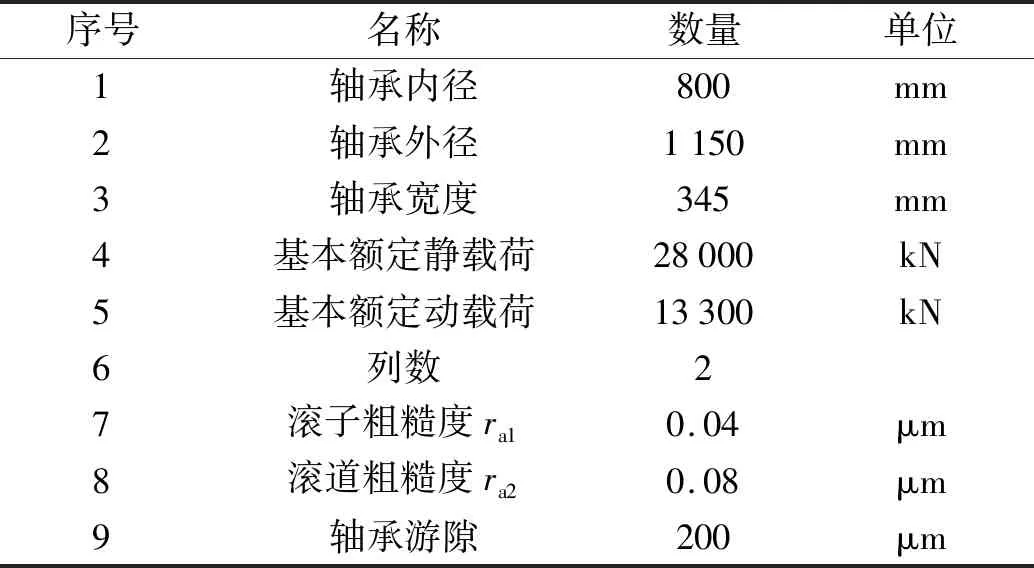

主轴承具体参数如表1所示。

表1 240/800主轴轴承参数

根据GL2012规范可知,主轴承在等效动载荷工况下,轴承疲劳寿命需要满足175 000 h[11]419,轴承接触应力不得高于1 650 MPa。

根据以上要求,笔者确定240/800轴承合适的加载载荷,借助Romax软件,通过建立主轴承试验台的仿真模型,研究轴承转速、载荷和温度对轴承寿命、轴承滚子油膜厚度和轴承接触应力的影响。

为了验证240/800能够满足175 000 h的设计要求,需要对轴承进行强化试验,通过提升轴承载荷来缩短轴承的试验时间,完成轴承疲劳寿命的测试。

2 轴承测试寿命仿真

根据GL2012规范要求,轴承接触应力不高于1 650 MPa,且需要满足设计175 000 h的要求。

根据以上条件,笔者计算出轴承载荷在2 600 kN工况下,受力最大的滚子与滚道接触的最大应力为1 647 MPa;轴承额定转速在10.6 r/min情况下,轴承寿命为267 000 h,满足主轴承设计175 000 h的要求。

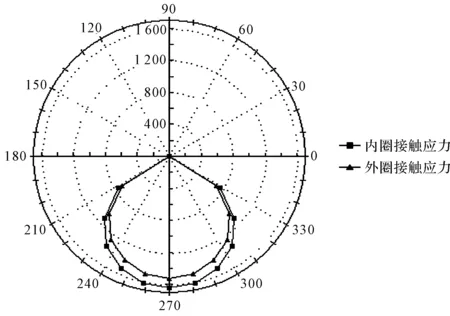

轴承不同滚子、不同位置处与内、外圈的最大接触应力,如图2所示。

图2 轴承滚子不同位置处最大接触应力

轴承滚子的最大接触应力及接触区域如图3所示。

图3 轴承滚子接触应力

轴承最大滚子接触应力沿着滚子轴线分布如图4所示。

图4 最大受载滚子的接触应力图

2.1 径向力对轴承寿命、接触应力的影响

为了缩短轴承疲劳测试的时间,需要根据GL2012规范中的有关寿命要求,研究轴承载荷对轴承疲劳寿命的影响。

这里笔者以GL2012规范情况下,轴承接触应力1 650 MPa、主轴轴承径向力2 600 kN为基准,研究轴承载荷由2 600 kN提升至10 400 kN过程中,轴承径向力对轴承寿命的影响;这里选取轴承L10 rm寿命作为比较值进行分析[12,13]。

径向力对轴承寿命、接触应力的影响如图5所示。

图5 径向力对轴承寿命、接触应力的影响

由图5(a)可知:随着轴承径向力的增加,轴承的寿命由2 600 kN工况下的267 000 h,急剧下降为10 400 kN工况下的1 721 h,轴承寿命降低了265 279 h;

由图5(b)可知:轴承滚子最大接触应力由2 600 kN工况下的1 647 MPa,上升为10 400 kN工况下的3 987 MPa,轴承接触应力增加了2 340 MPa;尤其当轴承径向载荷超出8 822 kN以后,轴承滚子的接触应力上升更快;

由图5(c)可知:在8 822 kN工况下,轴承滚子两端出现了应力集中的情况,导致轴承滚子与滚道接触应力上升较快。

在试验测试过程中,为了避免因轴承设计能力不足导致轴承过早损坏,需要控制轴承径向力的大小。从上述分析结果可知,在试验过程中,可以适当提升轴承的载荷,缩短测试的时间。

2.2 温度对轴承寿命及油膜厚度的影响

风电机组在运行过程中,主轴承的使用温度将影响轴承润滑脂的黏度,影响轴承滚子的油膜厚度,最终影响到轴承的寿命[14]。在这里,笔者将研究轴承转速不变的情况下,轴承运行温度对轴承最小油膜厚度和轴承寿命的影响。

笔者根据实际风场中轴承的使用温度,研究轴承运行温度40 ℃到85 ℃过程中,轴承寿命和轴承最小油膜厚度值的变化。

轴承的最小油膜厚度与轴承转速、轴承使用温度、轴承载荷以及轴承的滚子及滚道的尺寸都相关。

轴承最小油膜厚度计算如下[15,16]:

(1)

式中:Hmin—无量纲最小油膜厚度;hmin—最小油膜厚度,μm。

其中:

(2)

式中:ra1,ra2—表面粗糙度的1.25倍,μm。

(3)

式中:μ—滚动体润滑油进口流速,由轴承转速决定,mm/s;η0—常压情况下润滑油动力黏度,mm2/s。

(4)

式中:q—单位长度滚子载荷,N/mm;α1—黏压系数,mm2/N。

(5)

式中:E—材料弹性模量,210 000 MPa;ε—泊松比,0.3。

(6)

式中:D—滚子直径;γ—滚子直径与轴承节圆直径比值。

表面粗糙度将影响轴承油膜的形成能力,当润滑油油膜较薄时,粗糙表面的凸峰可能会刺穿油膜,导致金属直接接触,引起轴承胶合。

通常引入轴承油膜参数λ,轴承油膜参数λ值表示轴承最小油膜厚度与滚子和滚道表面粗糙度的比值,具体计算如下[17]448:

(7)

式中;hmin—最小油膜厚度,μm;ra1,ra2—轴承滚子表面和轴承滚道表面的粗糙度的1.25倍,μm。

轴承运行温度对轴承寿命及油膜厚度影响如图6所示。

图6 轴承运行温度对轴承寿命及油膜厚度的影响

由图6(a)可知:随着轴承温度的增加,轴承寿命先不变,然后急剧下降;轴承温度在50 ℃以下工况,轴承油膜参数λ系数较大,αiso修正系数超出3.8时,采用3.8作为轴承最终寿命的修正计算[11]419。

因此,当轴承温度低于50 ℃时,轴承寿命不变;当轴承温度继续提升时,轴承寿命随着温度升高而降低;

由图6(b)可知:随着轴承运行温度的升高,轴承最小油膜厚度由40 ℃时的0.670 μm降低为85 ℃时的0.127 μm,轴承的油膜厚度降低了80%;

由图6(c)可知:随着轴承运行温度的升高,轴承油膜参数λ值也由40 ℃时的6.00降低为85 ℃时的1.62。

在试验过程中,为了避免轴承油膜破裂,造成轴承的失效,根据弹性流体润滑理论可知,在油润滑使用环境下,轴承运行过程完全处于弹流润滑状态时,轴承油膜参数λ值不小于3.0[17]448-449。

因润滑脂中存在增稠剂,在脂润滑轴承使用过程中,轴承的最小油膜厚度比油润滑情况下厚[18];根据现场运用条件要求,轴承测试过程中,建议外圈温度不大于65 ℃,且测试过程中须对轴承外圈温度进行实时监测。

2.3 转速对轴承寿命及油膜厚度的影响

在轴承运行过程中,主轴承的转速将会出现波动,而轴承转速的变化,会影响轴承的使用寿命。

接下来,笔者研究轴承转速由10.5 r/min增加至30.6 r/min时,轴承转速对轴承寿命的影响。

轴承运行转速对轴承寿命及油膜厚度影响,如图7所示。

由图7(a)可知:随着轴承转速的增加,轴承寿命由10.6 r/min工况下的267 000 h降低为30.6 r/min 工况下的161 000 h,轴承的寿命降低了40%;

图7 轴承运行转速对轴承寿命及油膜厚度的影响

由图7(b,c)可知:随着轴承转速的增加,轴承最小油膜厚度由10.6 r/min工况下的0.45 μm提升至30.6 r/min工况下的0.87 μm,轴承油膜厚度提升了188%;轴承油膜参数λ值也从4.1增加为7.8,增加了190%。

针对轴承滚动接触疲劳测试要求,可提高测试转速来提高接触频次,相应降低滚动接触疲劳的验证时间。因轴承转速提升有利于滚子油膜的形成,可提升轴承疲劳寿命,在轴承疲劳试验过程中应合理设置轴承的测试转速[17]767-768。

3 仿真结果分析

通过以上仿真分析可知:

轴承寿命随着轴承外载荷的增加而减少。针对240/800的球面滚子轴承,为避免轴承滚子出现应力集中导致轴承失效,需要控制轴承载荷,由分析结果可知轴承载荷需不高于8 822 kN;轴承运行温度升高将影响轴承油膜厚度,最终影响轴承寿命。

在测试过程中,要避免轴承温度高引起轴承油膜破裂导致的轴承失效,轴承外圈温度不要超过65 ℃;为了缩短轴承试验时间,要适当提高轴承的转速。

轴承载荷、转速会影响轴承的测试时间,其具体换算公式如下[19]:

(8)

式中:F1,2—轴承载荷;n1,2—轴承转速;t1,2—持续时间;p—轴承指数,球轴承为3,滚子轴承为10/3。

笔者通过分析以上计算公式得出结论:

在轴承运行温度为65 ℃的情况下,当轴承载荷提高至8 500 kN,轴承转速提升至12 r/min时,轴承滚子接触应力最大为2 433 MPa,且不会出现应力集中的情况,满足轴承耐久测试过程中不出现塑性变形的要求[20];

轴承的测试时间缩短为2 984 h,轴承最小油膜厚度为0.230 2 μm,λ值为2.94,由此可见,轴承滚子的油膜厚度满足润滑要求。

4 结束语

由于缺乏有效的试验设备及试验方法,行业内缺少针对大功率风电机组主轴轴承的测试研究,为此,笔者研究了轴承载荷、运行温度和运行转速对轴承油膜厚度、寿命的影响。

根据主轴轴承的测试台模型,笔者建立了主轴轴承的三维仿真模型,在考虑了主轴变形、轴承滚子尺寸参数、滚子修型、滚子和滚道粗糙度对轴承测试寿命影响的基础上,研究了轴承的径向力、转速和轴承使用温度对轴承油膜厚度和寿命的影响,得到了以下结论:

(1)轴承载荷、转速和温度对轴承寿命均有影响,但轴承载荷影响最大;为防止轴承出现滚子接触应力集中现象,需要控制轴承载荷;

(2)轴承运行转速、轴承温度会影响轴承的油膜厚度,运行转速的提升或温度的下降会提高油膜厚度,防止油膜破裂造成轴承过早失效;

(3)提升轴承的载荷可降低轴承疲劳测试寿命时间,但在测试过程中,需要控制轴承的运行温度。

以上的分析主要基于轴承拟静力学模型,在轴承测试过程中需要考虑动载荷影响,并要做好试验台的冷却工作,确保测试过程中,轴承温度符合测试要求,降低轴承在测试过程中油膜破裂的风险。

在后续工作中,笔者将考虑结合轴承承载能力、轴承表面粗糙度、润滑脂增稠剂以及轴承缺油现象,进一步研究轴承温度及载荷对轴承油膜厚度及轴承寿命的影响。