基于刚柔耦合模型的行星齿轮机构裂纹故障研究*

刘 波,管品武,王思源

(1.电子科技大学成都学院,四川 成都 611731;2.上汽通用五菱汽车股份有限公司,广西 柳州 545000;3.武汉理工大学 机电工程学院,湖北 武汉 430070)

0 引 言

目前,行星齿轮机构在汽车、轮船、飞机等传动系统,以及挖掘机、装载机的传动系统中得到了极其广泛的应用。因此,行星齿轮机构的健康状况直接关系到整台机器能否正常运行[1]。

在实际工作环境中,由于行星齿轮机构常常承受较大的负载,致使其机构的关键部位极易发生故障,并可能引起非计划停机等事故,严重时甚至会造成人员伤亡等重大事故。因此,对行星齿轮机构的结构和故障信号进行分析研究,对保障相应的机械设备安全、可靠运行具有重大的意义[2]。

目前,针对各类齿轮箱及对应的齿轮振动信号,国内外众多学者进行了大量研究,并已取得了丰硕的成果。

李宇恒等人[3]提出了一种新的行星齿轮箱故障诊断方法,该方法结合了谐波有效指数与精细复合多尺度散布熵,解决了齿轮故障信息难以量化的问题。桂勇等人[4]搭建了含各种制造误差的行星齿轮系统动力学模型,分析了齿轮出现裂纹故障对时变啮合刚度以及传递误差的影响,并总结出了齿轮裂纹故障的特征频率。LI Yong-zhuo等人[5]利用振动分离法,对齿轮轮齿故障做了深入的研究,采用振动分离法,提高了齿轮故障分类的准确率。陈臻禕等人[6]提出了一种新方法,即将改进符号序列熵引入到滚动轴承退化的特征提取中,该方法提高了轴承对噪声和冲击的滤除能力。ZUO M J等人[7,8]基于行星齿轮机构动力学模型,对不同工况下,行星齿轮机构重要部位之间的啮合刚度进行了分析,探究了多种工况下齿轮机构的信号特征。SHI Jun-chuan等人[9]利用双向卷积LSTM网络,对行星齿轮箱故障诊断进行了研究,并提出了一种新方法,采用该方法能够较为准确地辨别出行星齿轮箱故障类型、位置和方向。丁闯等人[10]建立了行星齿轮系统的动力学模型,研究了齿轮裂纹故障对齿轮啮合刚度的影响,总结了齿轮故障特征频率。LIU Jing等人[11]研究了行星轴承滚子型面修形对行星齿轮系统振动的影响,得出了适当的转矩和输入转速有利于控制DPGSs振动的结论。

为了对行星齿轮机构行星轮裂纹故障进行更好的诊断,基于上述研究,笔者以某型汽车行星齿轮箱为研究对象,利用SolidWorks、ANSYS APDL、ANSYS Workbench、ADAMS软件,精准建立汽车行星齿轮机构刚柔耦合动力学模型,揭示行星齿轮裂纹故障机理;通过计算齿轮系传动比来验证该模型的准确性,并对仿真得出的裂纹故障信号特征进行研究分析。

1 行星齿轮机构齿轮三维模型

某汽车行星齿轮机构由太阳轮、3个行星轮、齿圈和行星架构成。其中,齿圈固定,太阳轮为主动轮。

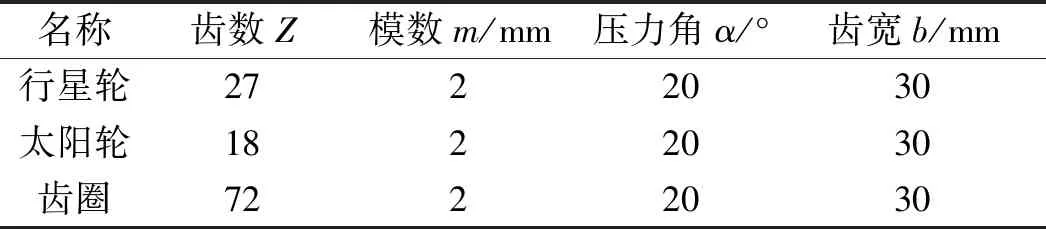

该行星齿轮机构齿轮的具体参数如表1所示。

表1 行星齿轮机构齿轮参数

为了进行后续齿轮箱行星齿轮裂纹刚柔耦合动力学仿真研究,以及实际故障振动信号特征频率分析,笔者在SolidWorks软件中,分别建立了行星齿轮机构正常工况和行星轮裂纹故障工况下的三维模型。

1.1 行星齿轮正常模型

根据某型号汽车行星齿轮机构的实体模型,笔者采用SolidWorks软件,分别建立了太阳轮、行星轮、行星架和齿圈等部件的三维模型;再根据各个零部件的实际装配关系,建立了正常工况下行星齿轮机构装配体。

正常工况下某汽车行星齿轮机构如图1所示。

图1 某汽车行星齿轮机构

1.2 行星齿轮裂纹故障模型

笔者以行星齿轮裂纹故障为例,对其进行仿真分析。在进行仿真分析前,需要建立行星轮裂纹故障三维模型,而裂纹故障位置的确定是其中的关键。

因此,需要首先利用ANSYS Workbench软件对行星轮系齿轮啮合进行静力学分析,以找出齿轮易发生裂纹故障的位置。

1.2.1 静力学分析

笔者将齿轮啮合模型导入到ANSYS Workbench软件中,通过添加接触-网格划分-设置固定和距离等,对齿轮啮合进行静力学分析。

齿轮啮合静力学分析结果如图2所示。

图2 齿轮啮合静力学分析

由图2可以看出,行星轮系齿轮齿根位置的区域为易发生裂纹故障的位置。

1.2.2 行星轮裂纹故障模型建立

结合上述的齿轮啮合静力学分析结果,笔者建立行星轮裂纹故障三维模型,如图3所示。

图3 行星轮裂纹故障模型

2 行星齿轮机构齿圈柔性体

在上述行星齿轮机构仿真分析过程中,由于要采集齿圈上方位置的振动加速度信号,需要先将齿圈生成为柔性体[12]。

笔者将建立好的齿圈三维模型导入到ANSYS APDL软件中,通过创建单元和材料、划分网格单元等步骤[13],生成齿圈柔性体,如图4所示。

图4 齿圈柔性体

3 行星齿轮机构刚柔耦合动力学模型

3.1 模型导入

笔者将建立的行星齿轮机构三维模型整体导入到ADAMS软件中,并将齿圈模型替换为齿圈柔性体,得到行星齿轮机构刚柔耦合模型,如图5所示。

3.2 仿真参数设置

接下来,笔者进行行星齿轮机构刚柔耦合模型的仿真参数设置。

首先,笔者将该行星齿轮机构的材料设置为steel,使其与实体模型保持一致;

其次,在每个模型之间设置连接,具体的连接设置方式如下:

(1)太阳轮、行星架分别与大地设置转动副;

(2)3个行星轮分别与行星架设置转动副;

(3)齿圈与大地之间设置固定副。

再次,采用冲击函数法[14]添加接触,具体设置为:

(1)3个行星轮分别与齿圈和太阳轮添加接触;

(2)轴承内环和外环分别与行星架和行星轮之间添加接触。

最后,在齿轮机构太阳轮上添加旋转驱动。

3.3 测点布置

笔者以实验室中的汽车行星齿轮箱故障诊断实验平台为研究载体,以齿圈上方的振动加速度信号为研究对象,进行测点的布置工作。

因此,笔者在此处选择在齿圈上方的柔性节点处添加Mark点,通过读取Mark点信息完成信号采集工作。

齿圈Mark点位置如图6所示。

图6 齿圈Mark点位置

3.4 模型验证

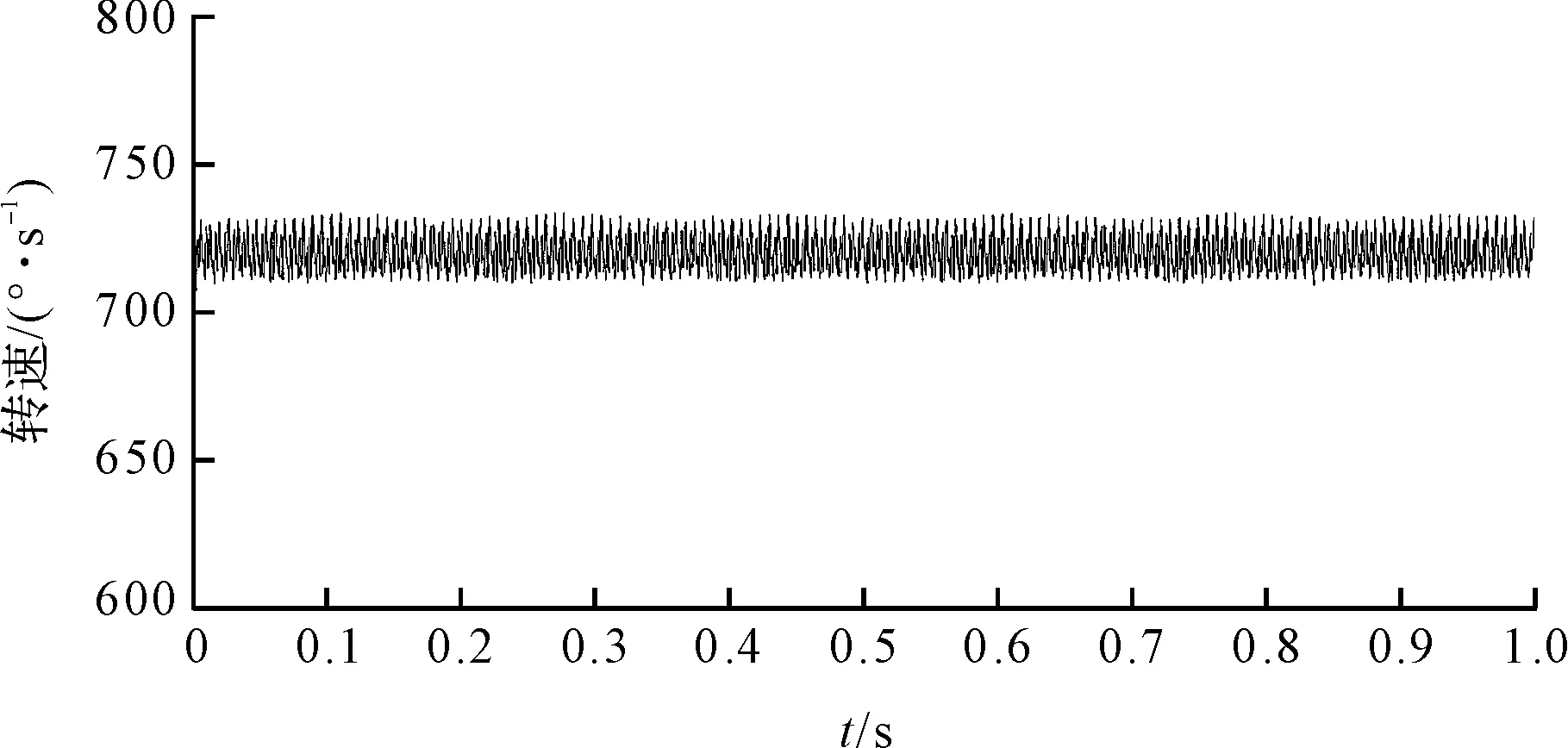

笔者在旋转驱动处设置行星齿轮转速为3 600°/s,设置负载为100 N·m2,设置步数为30 720步,设置时间3 s,进行刚柔耦合动力学仿真。

笔者通过仿真获得了行星齿轮箱行星架的转速曲线,如图7所示。

图7 行星架转速

根据图7可知:该行星齿轮箱行星架平均值为720°/s,符合传动比要求,进而验证了该行星齿轮箱刚柔耦合动力学模型的准确性。

4 仿真及信号特征分析

接下来,笔者对行星齿轮进行仿真,并对其信号特征进行分析。

行星齿轮机构啮合频率[15]计算公式如下:

fm=zrfh

(1)

式中:fh—行星架旋转频率;zr—齿圈齿数。

行星轮故障频率计算公式为:

(2)

式中:zp—行星轮齿数。

根据式(1,2)计算可得:该机构的啮合频率为fm=144 Hz,行星轮故障频率为fp=5.2 Hz,行星架旋转频率为fh=2 Hz。

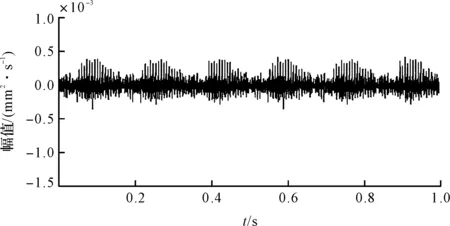

笔者读取齿圈上方的Mark点振动加速度信息[16],得到其时域图如图8所示。

图8 齿圈上方振动加速度信号

笔者采用MATLAB软件,将图8中齿圈上方振动加速度信号时域图转化为频谱图,如图9所示。

图9 齿圈上方振动加速度信号频谱图

从图9可以看出:

(1)频谱图的横坐标,即频率的最大值为采样频率的一半;

(2)频谱图中峰值的纵坐标即幅值均与行星齿轮机构的啮合频率,或其倍频相对应。

在啮合频率处,笔者将该频谱图进行局部放大,并在频谱图局部放大图中对该图的峰值进行一一标注,其结果如图10所示[17]。

图10 频谱图局部放大图

通过对图10中峰值对应的横坐标即频率进行计算,可以从计算结果中得出结论,即频谱图局部放大图中,峰值对应的频率均与行星轮故障频率有关。

峰值对应频率如表2所示。

表2 峰值对应频率

5 结束语

为了对行星齿轮机构行星轮裂纹故障进行更好地诊断,笔者以刚柔耦合动力学模型为依托,对行星齿轮机构裂纹故障进行了研究。

首先,笔者结合ANSYS Workbench中的啮合静力学分析结果,在SolidWorks软件中建立了汽车行星齿轮机构三维模型;其次,在ANSYS APDL软件中,将齿圈设置为柔性体;然后,在ADAMS软件中,建立了行星齿轮机构刚柔耦合动力学模型;最后,根据仿真结果,对行星轮裂纹故障信号频谱特征进行了分析。

研究结果表明:

(1)齿轮裂纹故障易发生在齿根位置;

(2)笔者建立的刚柔耦合动力学模型符合传动比要求,并且模型的精度高;该建模方法可以为其他模型的建立提供参考;

(3)在行星轮裂纹故障频谱图中,峰值均与啮合频率或其倍频相对应,而啮合频率处的局部峰值均与行星轮故障频率有关。

在后续的工作中,笔者将会针对多种单一故障工况及复合故障工况进行研究,以期为行星齿轮机构故障预测、健康管理提供依据。