七轴全地面起重机电液助力转向系统能耗分析*

杜 恒,洪 越,刘晓阳,舒 月,李雨铮

(1.福州大学 机械工程及自动化学院,福建 福州 350108;2.福州大学 流体动力与电液智能控制福建省高校重点实验室,福建 福州 350108)

0 引 言

随着全球能源问题与环境问题的日益突出,重型车辆/起重机的节能逐步成为工业和军事领域密切关注的焦点。但由于电液助力转向系统存在高能耗、低效率的问题,因此对重型车辆/起重机的转向系统能耗进行分析是很有必要的,可以为以后的节能方案研究提供理论依据。近年来,许多学者针对液压系统及转向系统的能耗研究做了大量的工作[1-4]。

重型车辆/起重机多轴转向系统由多组阀控双串联助力缸液压系统组成,所以可借鉴一般液压系统研究方法。学者们已经在这方面做了许多宝贵的研究。MANRING N D等人[5]通过对开放式四通阀控制双杆双作用线性对称缸模型的研究,分析了阀控液压系统效率并且获得对称缸的无量纲效率图,得到了线性液压执行机构效率相当低的结论。该研究为典型的阀控缸能耗分析提供了方法。ZIMMERMAN J D等人[6]基于挖掘机的典型工作循环,分析了有关负载敏感挖掘机液压系统的能耗,并进一步分析了挖掘机各种操作过程下的能量消耗以及各部分的能量分配,如执行机构、控制阀、液压泵等。

以上针对常见液压系统的研究方法对分析多轴电液助力转向系统提供了很好的借鉴作用。

在研究影响转向系统能耗的因素方面,DAHER N等人[7]基于重型车辆转向系统的阀控单缸模型,分析了转向系统的能耗,发现传统阀控液压系统的能量损失主要集中在阀口处。李九灵等人[8]基于电液助力转向系统,研究了各主要参数在不同路况下的能耗变化规律,进而找到了对电液助力转向系统(EHPS)系统能耗起最大影响的关键参数;WELLENZOHN M等人[9]对液压、电液、电动3种不同类型转向系统的结构进行了分析,并分析了3种转向系统的能耗。但是上述研究都是针对单轴的转向系统,并未从整车的角度分析多轴转向系统的能耗特性。

车辆的能耗分析应以某一驾驶循环为基准,我国常用的车辆能耗测试循环为新欧洲驾驶循环(new European driving cycle,NEDC)与全球轻型车测试循环(world light vehicle test cycle,WLTC)[10-13]。在车辆转向系统的能耗分析中,驾驶循环还应包含转向信息。但是,现有常用的驾驶循环并没有包含转向信息,难以直接用于分析转向系统能耗。因此,基于NEDC,加入与之匹配的转向循环,可以组成一个分析转向系统能耗的驾驶循环。

在分析单轴转向系统能耗之后,研究学者结合车辆行驶工况对多轴转向系统进行了研究。江浩斌等人[14]设计了一种新型电控液压助力转向系统(electronically controlled hydraulic power steering,ECHPS)系统,在怠速、加速、高速直行、低速转角等的工况下,仿真分析了ECHPS系统的功耗。GUPTA V V等人[15]基于城市驾驶循环,对比了EHPS系统与发动机驱动的转向系统的能耗,并在车辆中进行了试验测试,得到了转向系统的能耗。YU L Y等人[16]根据实际车辆的行驶情况,并考虑了转角及转向阻力信号,从而测得了车辆在低速和高速行驶下转向系统的能耗情况。

以上研究对不同工况下车辆转向系统的能耗进行了很有价值的分析,但并未考虑泵源压力等油源因素对多轴转向系统能耗和效率的影响。

针对以上问题,以七轴起重机为对象,笔者通过分析单轴转向系统动力学模型,建立单轴转向系统能耗模型,基于单轴转向系统模型与Ackerman转向定理,推导出多轴转向系统的能耗模型,并为转向系统设计一个能耗测试循环,以分析起重机在行驶工况下多轴转向系统的能耗特性,通过仿真验证上述对起重机转向系统能耗的分析;最后设计一种适用于起重机多轴转向系统的多级压力源切换的转向节能方案。

1 多轴转向系统能耗建模

在重型车辆/起重机多轴转向系统中,由于各转向轴结构与工作原理一致,且相互独立互不影响,笔者基于电液助力式转向系统,先通过分析其机械结构和液压系统的原理,建立单轴转向系统动力学模型与能耗模型,再根据Ackerman转向定理分析各轴转角关系,联立各轴转向系统能耗模型,便可得到多轴转向系统能耗模型。

1.1 电液助力转向系统动力学模型

电液助力转向系统示意图如图1所示。

图1 电控液压助力式转向系统示意图1—轮胎;2—转向节;3—伺服比例阀;4—车桥;5—转向助力缸;6—转向横拉杆;7—转向节臂

电液助力转向系统主要是通过检测转角信号来控制液压系统,为转向系统提供压力和流量,驱动机械机构转向。其主要工作过程为:

液压系统接收转角信号,通过伺服比例阀控制串联的双转向助力缸的驱动力和速度,驱动转向梯形机构,再通过转向节和轮毂实现转向。

由于该电液转向系统模型推导已在之前发表的论文中进行详细描述[17],在此笔者不对系统机械模型和液压模型进行赘述,只给出推导结果。

1.1.1 机械模型

图1中,右侧轮胎绕主销转动的转角为β,左侧为α。笔者以右侧轮转角为自变量β,根据拉格朗日动力学方程,可以得到电液伺服转向系统中机械部分的动力学方程:

(1)

1.1.2 液压模型

通过推导,可以获得电液转向系统的液压模型:左右转向助力缸驱动力、双转向助力缸的流量连续方程和阀口流量方程。

其中,双转向助力缸的驱动力可以表示为:

(2)

伺服比例阀的阀口流量方程为:

(3)

双转向助力缸的流量连续性方程为:

(4)

式中:p1,p2—伺服比例阀A、B口的压力;a,A—转向助力缸有杆腔与无杆腔的面积;r—助力缸活塞面积比;q1,q2—流入和流出双转向助力缸的流量;Cd—阀口的流量系数;w—阀口的面积梯度;xv—阀芯位移;ρ—液压油的密度;ps—泵源压力;xL,xR—左、右侧转向助力缸的位移;Cip,Cep—转向助力缸内泄漏与外泄漏系数;Vt—有杆腔和无杆腔的总容积;βe—有效体积弹性模量。

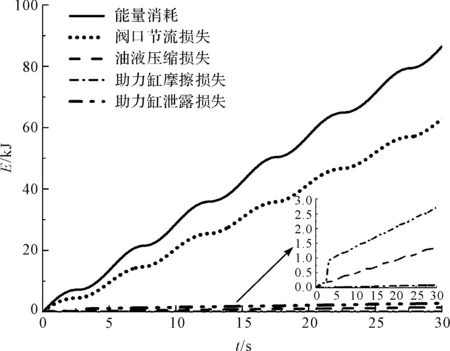

1.2 单轴转向系统能耗模型

为研究转向系统的能耗特性,需要对其能耗情况以及各部分能量损失进行分析。其中,转向系统的能量损失包括阀口节流损失、助力缸泄漏损失、助力缸内的摩擦损失、油液压缩损失等。因此,基于前文所搭建的转向系统动力学模型,笔者建立转向系统的总能耗模型及各部分能量损失模型,并对其进行分析。

1.2.1 转向系统能耗模型

转向系统能耗也即转向系统的输入能量。一般情况下,转向系统都采用恒压源进行供能。因此,可以由转向系统的泵源压力与流量得到转向系统的输入能量:

(5)

式中:Pin—转向系统输入功率。

1.2.2 转向系统阀口节流损失模型

转向系统的阀口节流损失主要是由于流量流经阀口时导致压力损失,进而造成能量损失,阀口节流损失与阀口间压差有关。因此,阀口节流损失可以通过泵源压力pS,伺服比例阀A、B口压力(p1和p2),以及系统工作流量(q1和q2)得到。

转向系统的阀口节流损失能量为:

(6)

式中:Ploss—转向系统阀口节流损失功率;pT—回油口压力。

1.2.3 助力缸的泄漏损失模型

助力缸的泄漏可分为从高压腔向低压腔的内泄漏,以及液压缸向系统外部的外泄漏。液压缸的泄漏会造成系统的能量损失,其损失量与液压缸的压力和流量有关。

液压缸的泄漏流量可表示为:

(7)

(8)

所以助力缸的泄漏损失功率可以表示为:

Pleak=q1leakp1+q2leakp2

(9)

助力缸的泄漏损失能量为:

(10)

1.2.4 助力缸内的摩擦损失模型

液压助力缸的摩擦损失是由于活塞和油液与液压缸壁之间的摩擦造成的,与液压缸的阻尼系数和活塞的移动速度有关。

因此,可以得到助力缸的摩擦损失功率:

(11)

助力缸的摩擦损失能量为:

(12)

式中:BP—助力缸的阻尼系数。

1.2.5 油液压缩损失模型

在助力缸活塞运动时,助力缸内的有杆腔与无杆腔的体积发生变化,对油液产生压缩,从而造成系统的容积损失。

因油液压缩造成的流量变化为:

(13)

油液压缩损失功率可以表示为:

PC=q1Cp1+q2Cp2

(14)

油液压缩损失能量为:

(15)

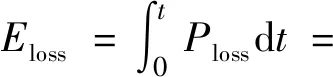

笔者根据式(5,6,10,12,15),建立转向系统仿真模型,分析转向系统能耗及各部分能量损失情况;设定泵源压力为15 MPa,给右侧轮转角以正弦输入。

系统的相关参数如表1所示。

表1 系统的相关参数值

在上述工况下,通过仿真得到的转向系统能耗和各部分能量损失的对比情况如图2所示。

图2 转向系统能耗及各部分能量损失对比

通过计算可得,阀口节流损失约占转向系统能耗73.3%,助力缸泄漏损失比重约为1.6%,助力缸摩擦损失比重不足1%,油液压缩损失比重约为1.1%。

由此可见,与阀口节流损失相比,转向系统其他部分的损失量很小,可以忽略不计。因此,探索影响转向系统能耗与效率的主要因素,可忽略次要因素的影响。

1.3 多轴转向系统能耗模型

在得到单轴转向系统能耗模型之后,笔者针对车辆行驶的不同工况,分析各轴转角之间的关系。通过联立各轴转向系统能耗模型,得到多轴转向系统的能耗模型。

此处以某七轴全地面起重机为例。

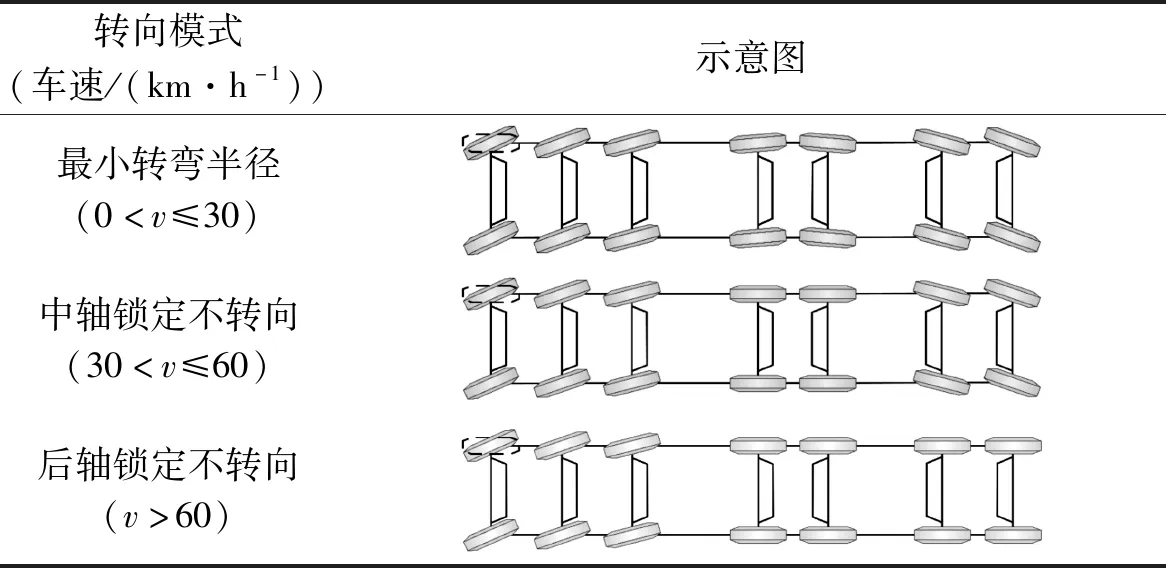

一般会根据车速的不同,起重机选择不同的转向模式。常见的转向模式示意图如表2所示。

表2 不同转向模式的示意图

根据每种转向模式的特点,笔者分别对起重机多轴转向系统能耗模型进行建模。

1.3.1 最小转弯半径转向模式

最小转弯半径转向模式以第1轴右轮转角为输入信号,调节第2轴至第7轴转向。

根据参考相关文献[18],笔者建立七轴全地面起重机的转向运动二自由度动力学模型,如图3所示。

图3 多轴转向系统二自由度动力学模型

笔者提出以下假设:

(1)忽略车轮滚动阻力、空气阻力等影响;

(2)忽略悬架的作用;车身只作平行于地面的平面运动,即沿z轴的位移、绕y轴的俯仰角和绕x轴的侧倾角均为零;

(3)轮胎工作在线性区,侧偏力和侧偏角成正比;

(4)忽略转向盘、转向器等对转向系统影响,直接把第一轴右侧车轮转角作为输入。

车辆受外力沿Y轴合力和绕Z轴转矩和为:

(16)

式中:M—整车质量;ay—在Y轴方向上车辆质心处的惯性加速度;Fi—第i轴轮胎受到的侧偏力;φi—第i轴轮胎侧偏角;ki—第i轴的轮胎综合侧偏刚度;βi—第i轴的右侧轮的转角;Iz—整车绕Z轴的转动惯量;ψ—车辆转向时的横摆角,车辆纵轴与坐标系X轴的夹角;Li—质心到第i轴的距离,在质心之前为正,质心之后为负。

其中:

Fi=kiφi

(17)

(18)

因此,可将多轴转向系统二自由度动力学模型表示成如下形式:

(19)

设γ为车辆的方向角,则车辆角速度为:

(20)

由此可得车辆的向心加速度:

(21)

设ξi是第i轴车轮的实际速度与X轴的夹角,则有:

(22)

由式(22)可得到轮胎侧偏角为:

(23)

根据Ackerman转向定理,可以得到各轴与第一轴的转向角关系:

(24)

式中:li—各轴到瞬心在X轴投影点的距离。

li=Li-Δ

(25)

式中:Δ—质心到瞬心在X轴投影的距离。

采用小转角近似,可将式(24)简化为:

(26)

(27)

根据零质心侧偏角,即δ=0,式(27)可得到质心和瞬心之间的距离为:

(28)

将式(28)代入式(26),即可得各轴转角βi。

1.3.2 中轴锁定不转向模式

该转向模式第四、五轴锁定不转向,通过调节第一、二、三、六、七轴实现车辆的转向。

设第i轴与第一轴之间的距离为ki(i=2,3,4,5,6,7),L为瞬时中心到右侧轮的距离。

由于第四、第五轴锁定不转向(β4=β5=0,α4=α5=0),车辆转向的瞬时中心水平线处于第四轴与第五轴的中间位置,所以可以得到各轴到瞬时中心水平线的距离为:

(29)

根据Ackerman转向定理,可得转向模式二下各转向轴转角与第一轴转角之间的关系:

(30)

1.3.3 后轴锁定不转向模式

该转向模式下后四轴锁定不转向,仅通过前三轴实现车辆转向。

由于后四轴锁定不转向(β4=β5=β6=β7=0,α4=α5=α6=α7=0),车辆的瞬时转向中心水平线处于第五轴与第六轴的中间位置。

该转向模式二下各轴到瞬时中心水平线的距离为:

(31)

同理,根据Ackerman转向定理,可以得到转向模式三下各轴的转角关系:

(32)

此处仍以某七轴全地面起重机为参考对象[19,20]。

其整车质量为26 082 kg,各转向轴的轮胎综合侧偏刚度为350 kN/rad,根据其实际情况及转向的参数作用规律,选定其转向参数,各轴到质心的距离:L1=6.15 m,L2=4.5 m,L3=2.85 m,L4=0.15 m,L5=-1.8 m,L6=-4.5 m,L7=-6.15 m。

基于单轴转向系统能耗模型,并结合上述3种转向模式下各转向轴之间的转角关系,可以建立起重机多轴转向系统的能耗模型,以进行多轴转向系统能耗特性的研究。

2 多轴转向系统能耗仿真分析

为了分析车辆行驶时转向系统能耗,笔者通过构建包含转向信息的能耗测试驾驶循环,并在MATLAB/Simulink中建立多轴转向系统能耗仿真模型,以探索多轴转向系统能耗的主要影响因素的变化规律。

2.1 行驶工况下多轴转向系统能耗仿真建模

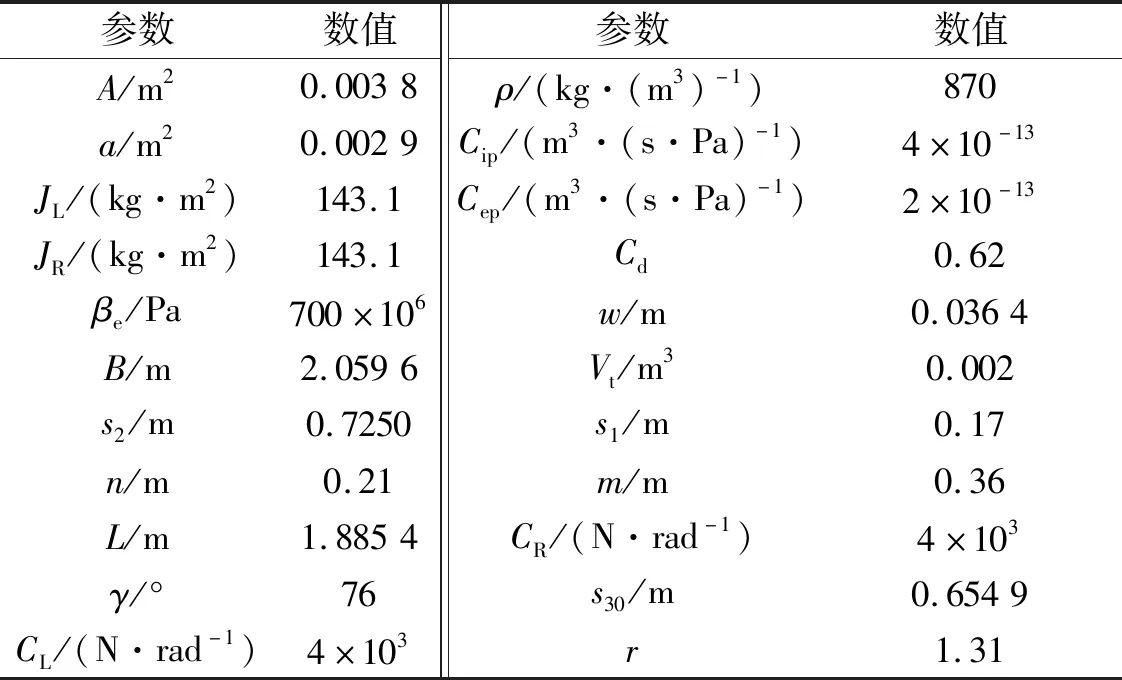

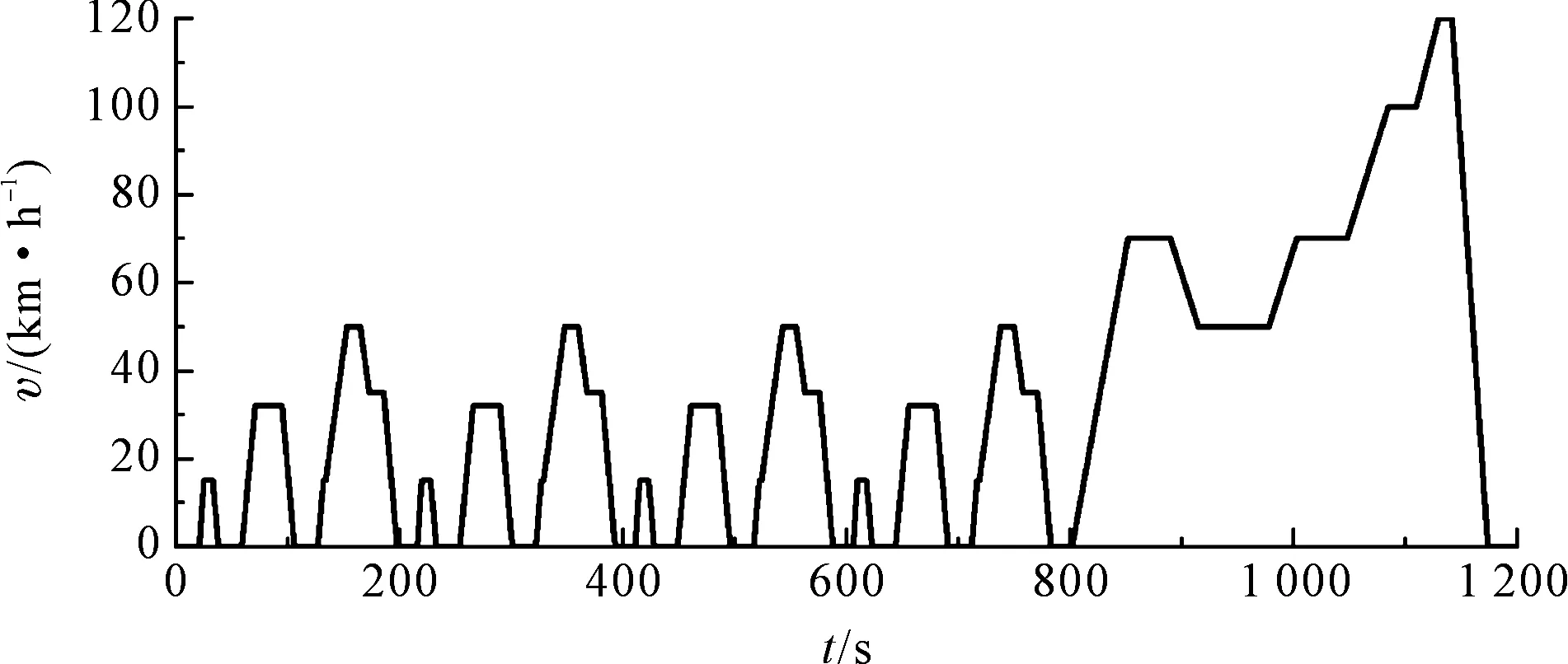

车辆行驶的NEDC驾驶循环如图4所示。

图4 NEDC驾驶循环

基于图4的NEDC驾驶循环,可以分析七轴全地面起重机其多轴转向系统正常行驶工况下的能耗情况。在仿真分析中,起重机可根据NEDC驾驶循环中的车速信息来切换其转向模式,以模拟实际起重机的行驶转向情况。

但是NEDC驾驶循环中仅包含了车速信息,并没有转角信号,难以直接用于分析转向系统能耗。因此,笔者根据车辆在行驶过程中转向的特点,设计了与之匹配的转向角度循环,从而构建一个可用于转向系统能耗分析的新型驾驶循环系统。

标准驾驶循环下第一轴转角信号如图5所示。

图5 标准驾驶循环下第一轴转角信号

该转向信号的转向时间约占总时间的30%,且最大转向角度可达20°。同时,考虑到通常驾驶过程会经常性地微调方向盘,即产生频繁的小角度转向,因此该转向信号还包含了频率为0.1 Hz、幅值为2°的小转角循环。

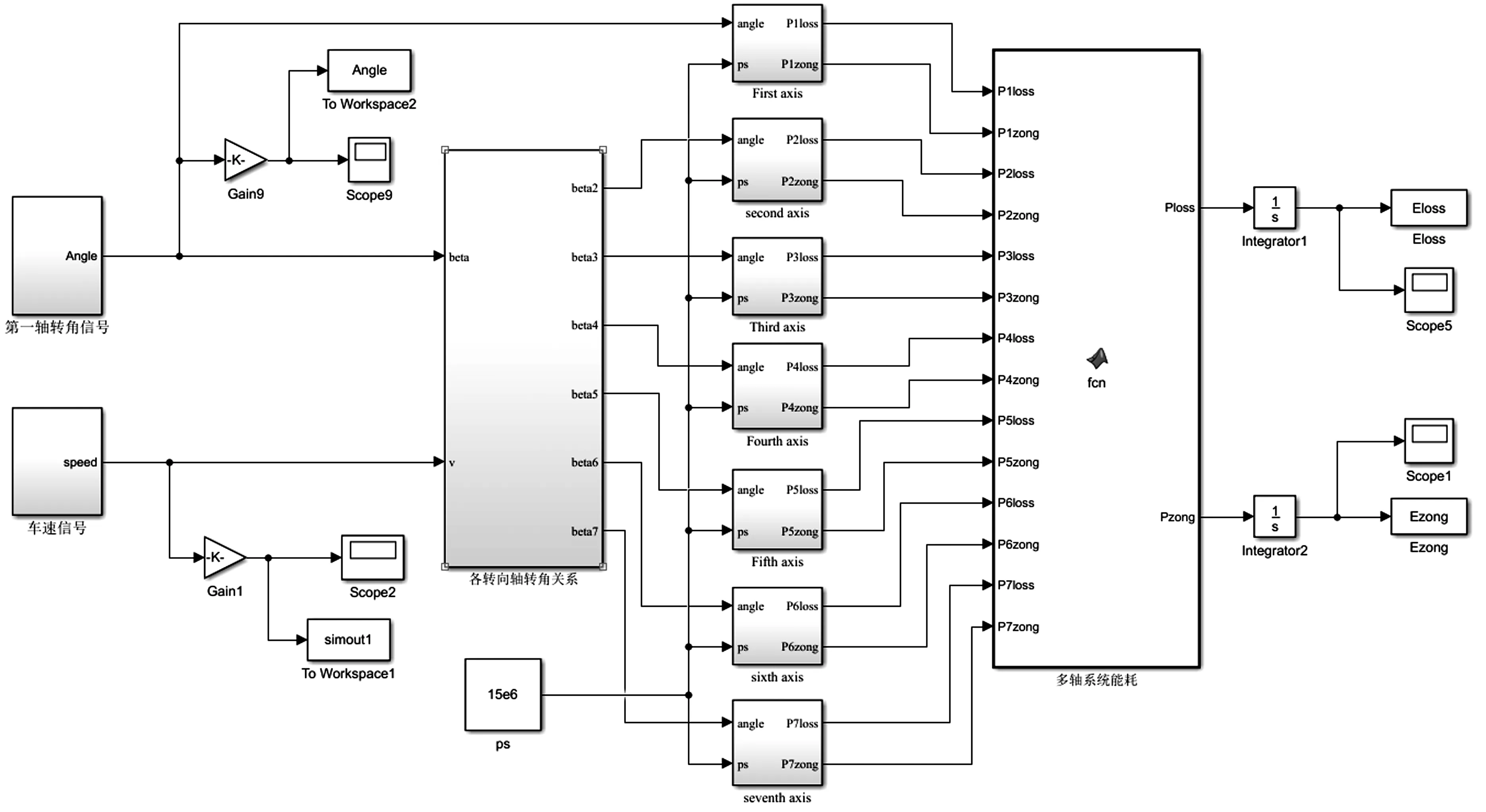

为分析起重机行驶过程中的能耗特性,基于多轴转向系统能耗模型与能耗测试驾驶循环,笔者通过MATLAB/Simulink建立了多轴转向系统能耗仿真模型,如图6所示。

图6 多轴转向系统能耗Simulink仿真模型

该模型包含输入信号、各转向轴转角关系、单轴转向系统能耗部分以及七轴转向系统能耗累加部分,其中输入信号部分由第一轴转角信号和车速信号组成。

在多轴转向系统能耗的研究中,需得到轮胎转向阻力矩,而目前并没有行驶工况下的转向阻力矩模型。由于转向阻力矩与车速有着密切关系,且随车速的提高而变小。因此,可将原地转向阻力矩作为参考,假定起重机在低速行驶时的转向阻力矩与原地转向阻力矩相同,中速行驶时转向阻力矩为其1/2,高速行驶时的转向阻力矩为其1/4。

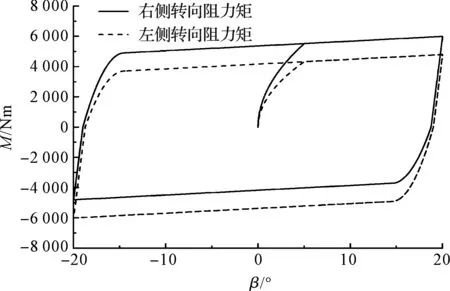

笔者应用PACEJKA H[21]提出原地转向阻力矩的数学模型,如图7所示。

图7 转向系统原地转向阻力矩

2.2 多轴转向系统能耗影响因素分析

笔者以图4与图5组成的新型标准循环为多轴转向系统的输入信号,以图6的阻力矩模型模拟起重机在行驶过程中,低、中、高速时的转向阻力矩,对多轴转向系统能耗的影响因素进行分析。

2.2.1 泵源压力对能耗的影响

由前文对单轴转向系统各部分能量损失的分析可知,泵源压力是影响转向系统能耗的主要因素。为探究泵源压力对多轴转向系统的能量损耗和效率的影响规律,要在不同泵源压力下,对多轴转向系统的能量损耗情况进行分析。

笔者设定泵源压力为20 MPa、17.5 MPa、15 MPa、12.5 MPa和10 MPa,以上述七轴起重机为研究对象(系统其他参数的设置如表1所示),通过仿真得知不同泵源压力下多轴转向系统能耗情况。

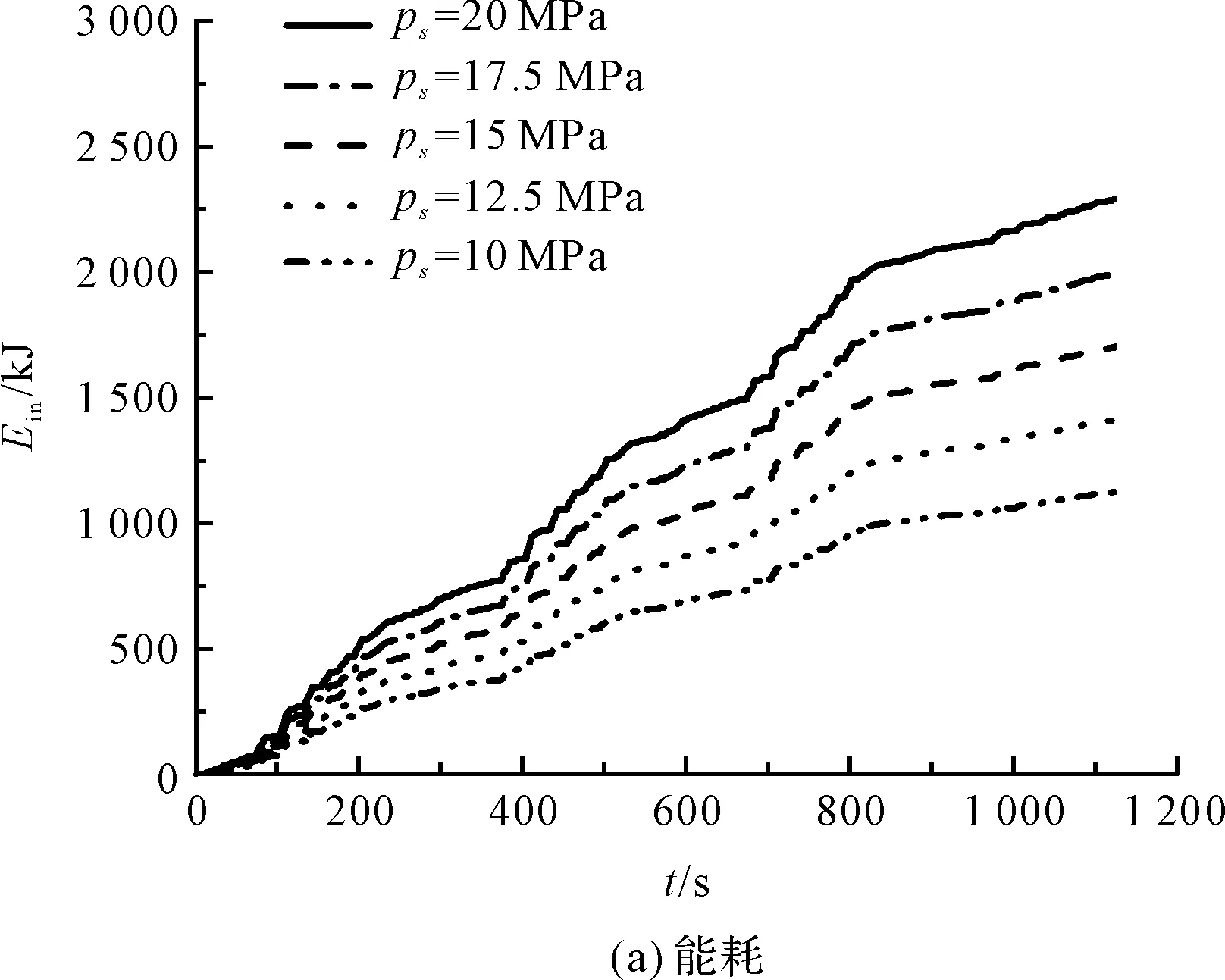

不同泵源压力下,多轴转向系统能耗和能量损失如图8所示。

图8 不同泵源压力下多轴转向系统能耗与能量损失

能耗与能量损失的数据对比如表3所示。

表3 不同泵源压力下转向系统能耗情况

由仿真结果可知:当泵源压力以2.5 MPa的差值从20 MPa递减至10 MPa时,转向系统的能量消耗和能量损失也都以约300 kJ的差值递减。这是由于在相同的负载工况下,系统为克服负载所需要的能量是一定的,所以在不同泵源压力下,转向系统总能量消耗与能量损失的差值也即系统的有用功基本相同。但由于做的有用功是一样的,多轴转向系统平均效率的降低却是呈现非线性变化关系。

由表3可知:降低泵源压力可以减少行驶时多轴转向系统的能耗和能量损失,提高平均效率,且选择越小的泵源压力,其平均效率提升程度将愈发明显。因此,为减少多轴车辆转向系统的能耗,可通过设计一套新的节能方案,使转向系统泵源压力适应负载的变化,从而达到节能的目的。

但泵源压力不仅对系统的能耗特性有重要影响,同时还影响着系统的动态控制性能。而笔者着重分析的是多轴转向系统的能耗,因此,兼顾能耗与动态控制性能将是下一步研究的重点。

2.2.2 转向模式对能耗的影响

起重机在不同转向模式下行驶时,由于车速的不同,转向阻力矩也存在显著差异。通过图6得到的原地转向阻力矩模型,可以模拟低、中、高速3种不同工况下的转向阻力矩。

笔者设定泵源压力为15 MPa,以上述七轴起重机为研究对象(系统其他参数的设置如表1所示),以图5第一轴转角信号作为输入信号,通过仿真分析得到不同转向模式下转向系统的能耗情况。

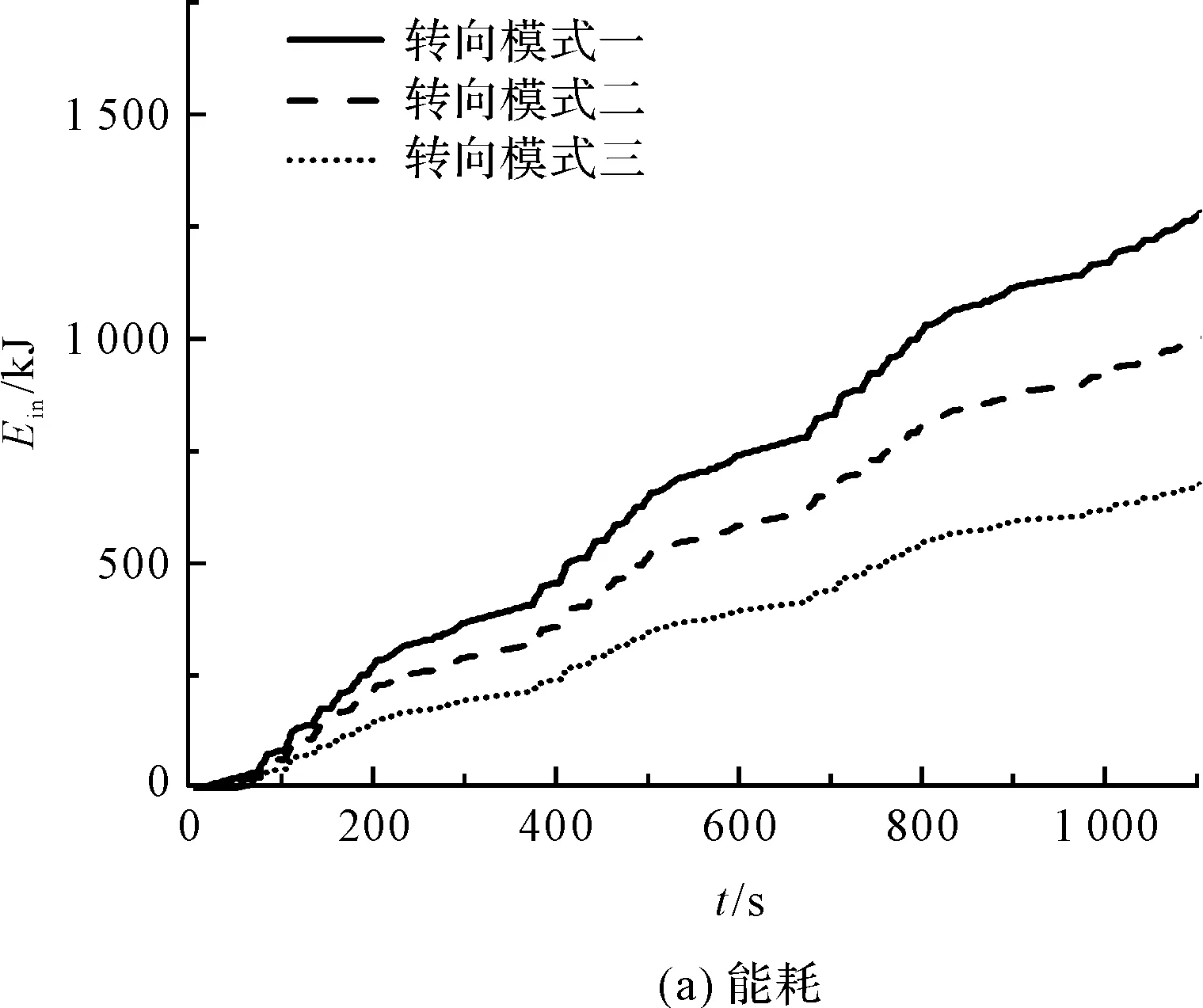

不同转向模式下,多轴转向系统能耗和能量损失图如图9所示。

图9 不同转向模式下多轴转向系统能耗与能量损失

图9中,3种转向模式分别对应起重机低速、中速和高速的转向行驶模式。

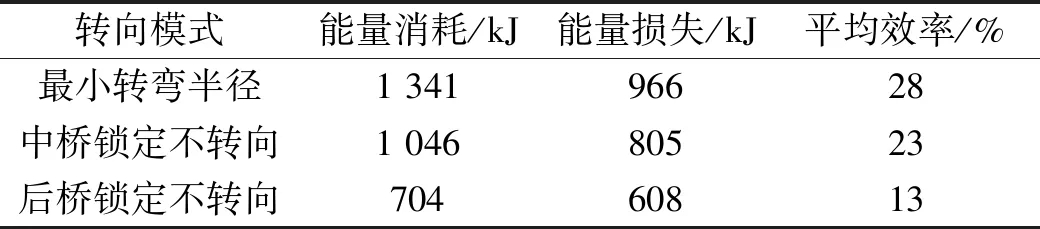

3种工况下,转向系统能耗和能量损失对比如表4所示。

表4 3种工况下转向系统能耗情况

由表4可知,3种转向模式的平均效率分别为28%、23%和13%。起重机在低速行驶时多轴转向系统的平均效率最大,这是由于低速时的转向阻力矩比中高速时的大,在相同泵源压力下系统对负载做了更多的有用功;随着车速的增加,转向阻力矩逐渐减小,为克服负载所做的有用功随着减小,则平均效率逐渐减低。

因此,在满足车辆负载需求和行驶灵活性的情况下,可以通过设计不同的转向模式以匹配不同的行驶工况,进而减少行驶时转向系统的能耗。

3 多轴转向系统多级压力源节能研究

在重型车辆实际行驶过程中,各轴间的转向负载因转向模式以及转向角度的不同存在着差异,所以当系统由高转向负载切换至低转向负载工况,或转向模式切换成部分轴锁定不转向的模式时,恒压式供油方式将造成大量的输入能量浪费。

针对这一核心问题,笔者提出了一种多级压力源的转向方案,各轴可以随负载和转向模式的变化进行分级调压。

3.1 多级压力源系统工作原理

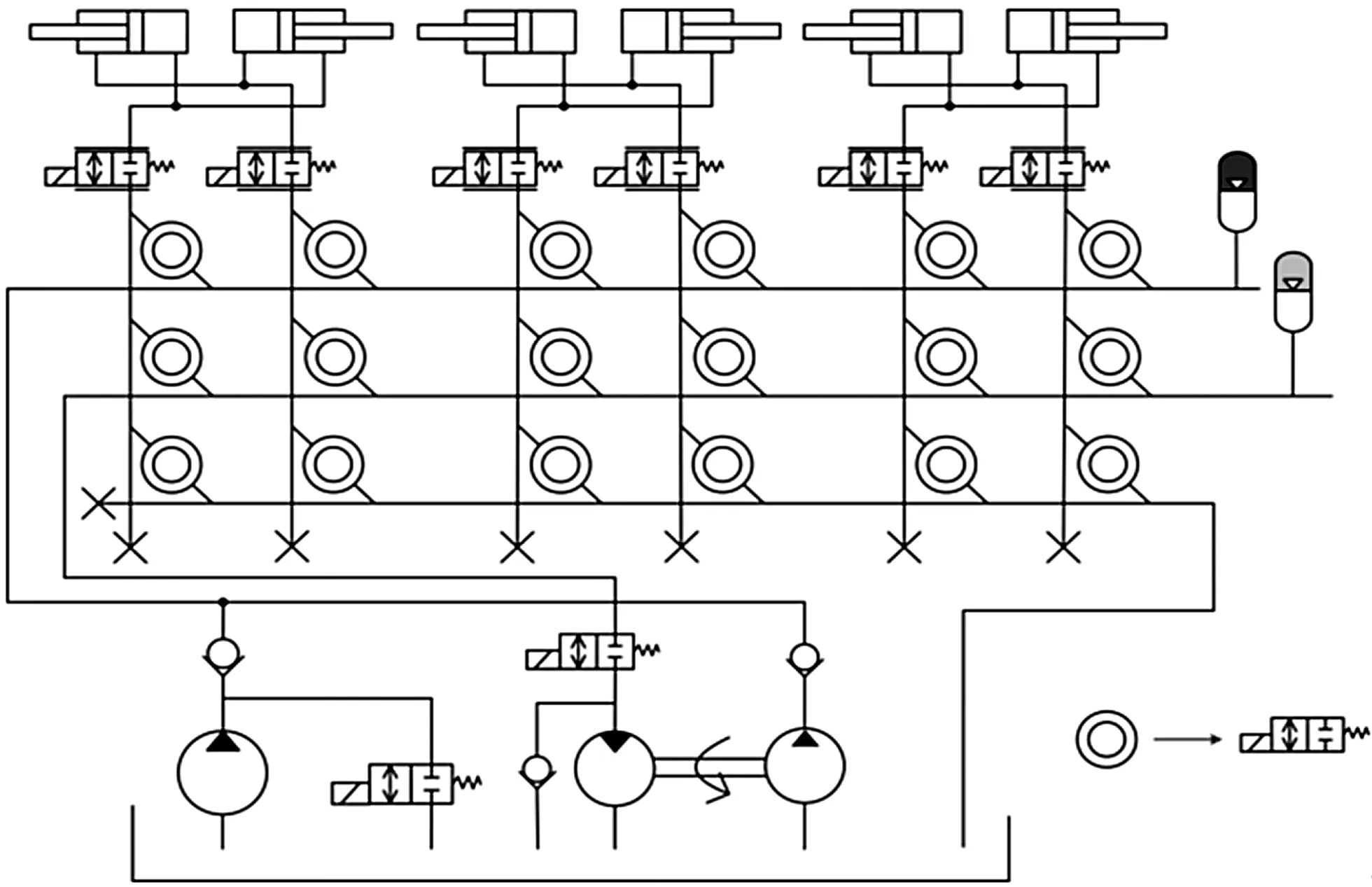

基于“STEAM”系统[22],笔者设计了起重机多轴转向系统的多级压力源的节能系统。该系统通过转向泵、蓄能器和阀矩阵等组成多条压力支路,多级压力源系统液压原理图如图10所示。

图10 多级压力源多轴转向系统液压原理图1—内燃机;2—动力泵;3—单向阀;4—电磁卸荷阀;5—高压蓄能器;6—中压蓄能器;7—二位二通伺服比例阀;8—开关阀矩阵;9—电磁开关阀;10—马达;11—辅助泵

该多级压力源切换系统包括3条压力支路,为高压支路(high pressure,HP)、中压支路(medium pressure,MP)和零压支路(tank pressure,TP),压力支路由转向泵、蓄能器、单向阀、电磁卸荷阀、阀矩阵组成。

为保证系统有足够的驱动能力,每条压力支路的压力选取应满足该支路驱动的最大转向负载时的压力要求。压力支路主要是通过蓄能器来保持系统的压力,动力泵为蓄能器补充油液、提供能量,并且单向阀3—1将动力泵与蓄能器隔开,防止油液反向流回动力泵。而在转向系统工作时主要有两条压力支路,系统通过开关阀矩阵8来选择驱动负载的压力支路。当开关阀矩阵中的8—1、8—7、8—13号开关阀处于开启状态则系统切换至高压支路,动力泵2提供的能量通过由同轴串联的马达10与辅助泵11为核心元件组成的变压单元,为高压蓄能器5补充油液,此时电磁开关阀处于关闭状态;当开关阀矩阵中的8—2、8—8、8—14号开关阀开启,系统切换中压支路,动力泵2为中压蓄能器6补充油液。

由开关阀组成的阀矩阵如图11所示。

图11 多级压力源系统开关阀矩阵示意图

动力泵在工作过程中有两种工作状态,分别为供能和卸荷状态,主要通过控制泵出口处电磁卸荷阀4的通断来切换动力泵的工作状态。转向系统工作时,通过蓄能器保持压力支路中的压力,此时需要动力泵向压力支路中的蓄能器补充油液,此时动力泵处于供能状态。当压力支路中的蓄能器达到设定的压力值,电磁卸荷阀开启,动力泵处于卸荷状态,由蓄能器维持压力支路的压力。

由于蓄能器在工作时不断向压力支路输出油液会使蓄能器内的压力下降,需要动力泵对其进行油液补充。为避免频繁切换动力泵的工作状态,并保证压力支路中能正常驱动转向轴,可设定压力支路的压力阈值:压力支路的压力值小于设定值与压力阈值差值,则动力泵处于供能状态;当压力支路中的压力值大于设定值与压力阈值和值,电磁卸荷阀开启,动力泵为卸荷状态。

该多级压力源转向系统具有多条压力支路,而工作时压力支路是根据转向系统的转向负载范围来选择的,不同转向负载范围匹配不同的压力支路,以提高系统输入能量与负载的匹配性。

当转向系统处于高转向负载工况时,通过控制由开关阀组成的阀矩阵的状态来实现高压支路的切换,经伺服比例阀驱动转向助力缸从而实现车辆转向;而当转向负载较小时,则通过阀矩阵控制中压支路接入系统实现转向。

3.2 多级压力源系统压力组合

转向助力缸在驱动车轮转向时,转向负载方向与助力缸的方向相反,根据转向负载选择不同的压力支路,因此,其进口压力p1与出口压力p2有9种不同的压力组合。

各种压力组合对应了转向系统的不同工况,其工况可分为:非转向工况、左转向工况以及右转向工况。其中,非转向工况的压力组合为零压-零压(tank-tank,T-T)、中压-中压(medium- medium,M-M)、高压-高压(high-high,H-H)3种压力组合;左转向工况的压力组合为中压-零压(medium-tank,M-T)、高压-零压(high-tank,H-T)、高压-中压(high-medium,H-M)3种压力组合;右转向工况的压力组合为零压-中压(tank-medium,T-M)、零压-高压(tank-high,T-H)、中压-高压(medium-high,M-H)3种压力组合。

多级压力源系统下,转向系统的工作状态如图12所示。

图12 多级压力源系统下转向系统的工作状态

多级压力源系统转向工况中,不同压力组合的选择也是根据转向系统的转向工况和转向模式:在转向负载高的工况下,左转向选择H-T压力组合,右转向选择T-H压力组合;在转向负载较低的工况下,左转向选择M-T压力组合,右转向选择T-M压力组合。

其中,H-T、M-T、T-M、T-H这4种转向组合又为转向系统的普通模式,多级压力源系统中的特点为单条压力支路的能量消耗。当转向系统选择H-M和M-H的压力组合时,多级压力源系统处于能量再生模式,一条压力支路为能量消耗模式,另一条压力支路为能量回收模式。该模式适用于路面等级变化频繁且转向负载变化广的工况。

当重型车辆行驶于公路路面时,转向负载的变化主要与车辆的行驶速度有关,低速行驶时转向负载大,随着车速的提高,转向负载也随之增大。因此,在公路行驶工况下,多级压力源主要采用普通模式进行工作。在低车速行驶时,选择H-T与T-H压力组合;在中、高速行驶时,选择M-T与T-M压力组合。

而在路面等级变化频繁、负载范围变化广的工况,多级压力源系统应采用能量再生模式,既能通过高压支路提供足够的驱动力,又可以通过中压支路回收多余的能量。

该多级压力源系统具有多条不同压力设定值的压力支路,各压力支路根据转向负载的区间,设定不同的泵源压力值来匹配多执行器的工况要求,在大转向负载工况时切换至高压支路,实现强驱动能力;在转向负载较小时,可切换至中压力支路,从而可以实现多轴转向系统的节能。

4 结束语

七轴全地面起重机电液助力转向系统存在能耗高的问题,为此,在考虑了油源因素对多轴转向系统能耗和效率影响的基础上,笔者对起重机多轴转向系统的能耗特性进行了研究。

笔者以七轴全地面起重机多轴转向系统为研究对象,分析了各种行驶工况下多轴转向系统的能耗特性,并对其进行了仿真分析,最后提出了一种多级压力源的转向方案。

研究结论如下:

(1)通过对电液伺服转向系统进行动力学分析,建立了单轴转向系统能耗模型。通过分析可知,在转向系统能量损失的几个部分中,阀口节流损失是影响最大的因素,因此在分析转向系统能耗时,可忽略其他次要的因素;

(2)设计了一个与NEDC驾驶循环相匹配的转角循环,进而可用于分析行驶工况下多轴转向系统的能耗;并基于Ackerman转向原理得到各轴转角关系,联立各轴转向系统能耗模型,得到行驶工况下的多轴转向系统能耗模型;分析了影响多轴转向系统能耗的两个因素(泵源压力和转向模式),可以得出结论,即降低泵源压力可以降低车辆行驶时多轴转向系统的能耗,提高平均效率,且泵源压力越小,平均效率提升越明显;起重机在低速行驶时多轴转向系统的平均效率最大,其转向阻力矩随车速变化而变化,车速越低转向阻力矩越大,则系统对负载的做功越多,平均效率越高;

(3)提出了一种可进行压力源切换的多级压力源节能系统,各轴可实现随负载和转向模式的变化进行分级调压,从而可以实现多轴转向系统的节能。

在接下来的工作当中,笔者将针对设计的多级压力源节能方案进行深入的分析,并通过实验对此进行验证。