硅铝合金壳体焊接连接器气密性分析

周 凯,张乐琦,苏 坪,程家栋,吴啸天

(上海无线电设备研究所,上海 201109)

0 引言

气密性是指产品的气体密闭性能。即使产品设计完美,加工完善且安装准确无误,也无法做到完全气密无泄漏。检漏手段有最小可检漏率,通常所说的“不漏”正是相对于此而言的。或者设备容许漏率远大于被检件的漏率,也可认为被检件“不漏”。

随着科学技术的进步,气泡法、涂抹法、浸水法等传统气密性检测方法在很多领域都已经不再使用。更多先进的气密性检测方法是利用物质的物理特性和化学特性进行检漏,典型的有卤素法、氦质谱法、超声检测法、四极质谱计法、声发射法等。在微波领域,常用的气密性检测方法是氦质谱法。氦质谱法是以氦气为示踪气体,使用质谱分析仪进行气密性检测的一种检漏方法。其基本原理是将不同质量的气体电离,离子在磁场中按质量电荷比的不同,形成若干束离子流,在不同的轨道上做圆周运动。

微波组件受限于体积和重量,选用大量裸芯片进行小型化设计。裸芯片自身没有封装,因此要求微波组件的外壳具有良好的气密性。传统微波组件封装普遍气密性较差,经温度循环筛选和长期存储后水汽进入壳体,存在裸芯片被腐蚀的风险。提高产品气密性,对于提高产品质量具有重要意义。

本文对硅铝合金壳体和铝合金壳体焊接矩形连接器和射频同轴连接器的热参数进行对比,并经过温度循环试验,验证两种材料壳体的气密性指标,为微波组件壳体材料的选择提供指导。

1 气密性指标计算

国家军用标准GJB 33A 、GJB 597A 和GJB 2438分别对半导体分立器件、半导体集成电路及混合集成电路提出了内部水汽含量不大于0.5%的要求。

在潮湿环境中,空气中水汽含量为3%左右,远高于组件内部水汽含量不大于0.5%的要求。提高微波组件封装气密性是防止空气中水汽进入壳体内部的一种有效途径。

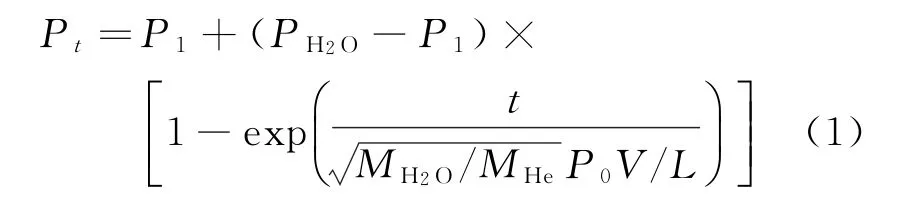

微波组件封装的气密性指标主要与封装内部腔体体积、封帽环境、外部环境以及使用年限相关。随时间变化的微波组件内部水汽含量P 的指数型公式为

式中:为组件内部水汽初始含量;为外部空气中水汽含量;为水汽分子量,取值为18;为示踪气体氦气分子量,取值为4;为大气压强,取值为1.013×10Pa;为腔体体积;为组件的漏率。

根据式(1),当为3%时,漏率要求小于5×10Pa·m·s;当为1%时,漏率要求小于3×10Pa·m·s。

2 Al/SiC、Si/Al合金和铝合金的材料参数对比

铝合金相对传统的可伐合金具有密度低、导热系数好的优点。但是,铝合金热膨胀系数大,与传统芯片及气密连接器烧结时存在一定的膨胀系数失配问题。铝合金热膨胀系数为23×10/℃,气密射频同轴连接器(SMP(M)-JYDL)和低频矩形连接器(J30JM1-9ZKS-F)的壳体为可伐合金,热膨胀系数为7×10/℃,存在较大差别。在产品使用和存储过程中,经历多次温度变化,封装的长时间气密性需要试验验证。

随着有源相控阵雷达向高度集成化和模块化的方向发展,相控阵天线单元数量越来越多,单元间距越来越小,组装密度越来越高,发热密度越来越大,对封装用壳体材料的要求也越来越高。封装要求材料在具有低密度(轻量化要求)、低膨胀系数(与电路基板、芯片、连接器进行有效连接)和良好导热性能的同时,还能够进行机加工、表面镀覆和高气密封装。

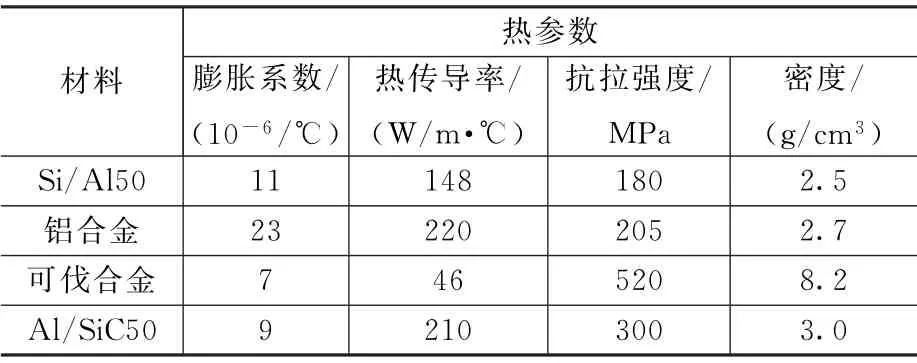

金属基复合材料是将具有一定性能的增强体通过适当的方法与金属基体进行复合,得到的综合性能较为优良的材料。目前,电子封装用金属基复合材料发展最快和研究最多的主要有50铝基碳化硅(Al/SiC50)和50硅铝(Si/Al50)材料。不同壳体材料的热参数如表1所示。

表1 不同壳体材料热参数

Al/SiC50和Si/Al50材料的加工性能如表2所示。

表2 Al/SiC50和Si/Al50材料加工性能

在满足电子封装材料基本要求的同时,轻质低密度是航空航天电子封装材料必须考虑的问题。基于相对较好的机加工性能与更低的密度,在航空航天电子封装领域Si/Al50 比Al/SiC50更有优势。同时,硅铝合金的封帽性能相比铝基碳化硅更好,可以激光封焊,实现高气密封装。本文分别采用硅铝合金和铝合金材料加工壳体,进行气密性试验验证。

3 气密性试验设计和测试过程

为了验证硅铝合金和铝合金烧结可伐合金封装结构经过温度循环试验后的气密性,选择硅铝合金和铝合金作为壳体基材,设计典型结构,模拟相控阵收发单元壳体与低频矩形连接器及射频同轴连接器的装配关系。采用钎焊工艺实现硅铝合金和铝合金壳体与连接器可伐合金外壳的气密连接。通过温度循环模拟产品使用和存储过程,并按GJB 548B—2005 中的方法1014.2 进行氦质谱法检漏。

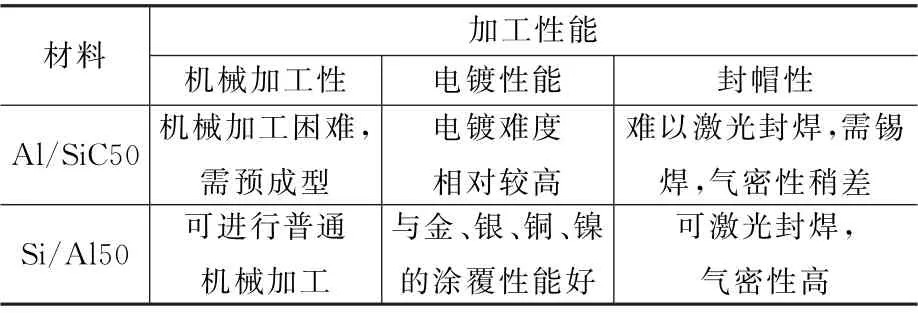

以烧结低频矩形连接器为例,铝合金和硅铝合金壳体结构示意如图1所示。壳体尺寸为18.3 mm×20.0 mm×8.6 mm,计算得到壳体的体积为3.15 mm,阴影表面为导电氧化,内部烧结位置采用镀金工艺。

图1 壳体结构示意图

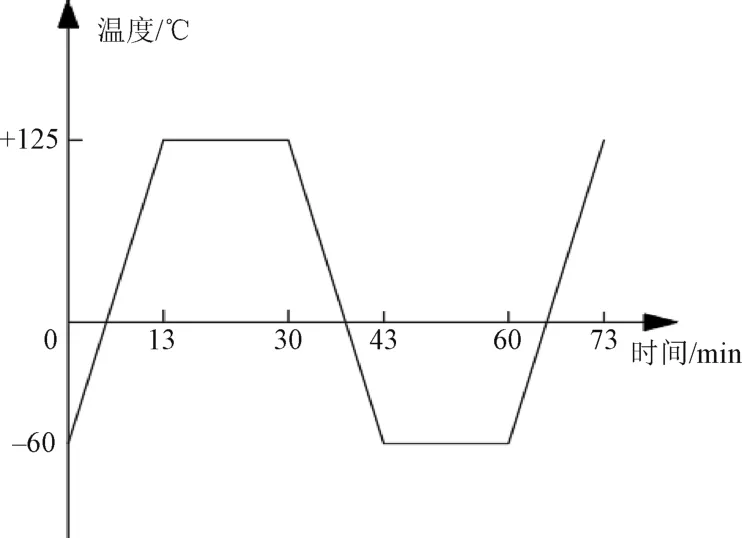

根据GJB 548B—2005 中的方法1010.1 温度循环的规定,对壳体进行温度循环试验,温度曲线如图2所示。

图2 温度循环曲线

温度循环范围为(-60~+125)℃,温度上升和下降速度为15 ℃/min,高温和低温分别保持17 min,循环周期为60 min。不间断循环,每23个温度循环进行1 次漏率测量,流程如图3所示。

图3 温度循环试验流程

根据GJB 548B—2005 中的方法1014.2 对气密性的规定,对于体积为(1~10)cm的壳体,测量漏率应不大于5×10Pa·m·s,即大于这个漏率值的壳体气密性不合格。

4 气密性测试与数据分析

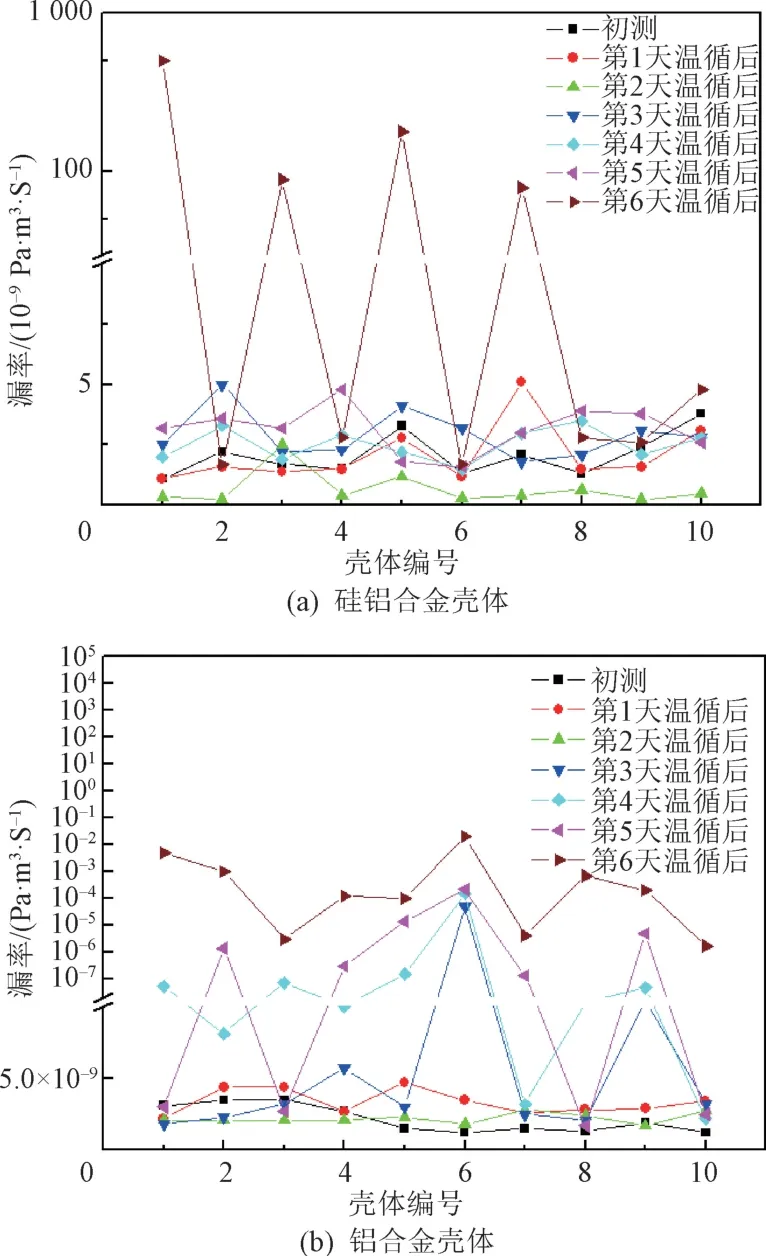

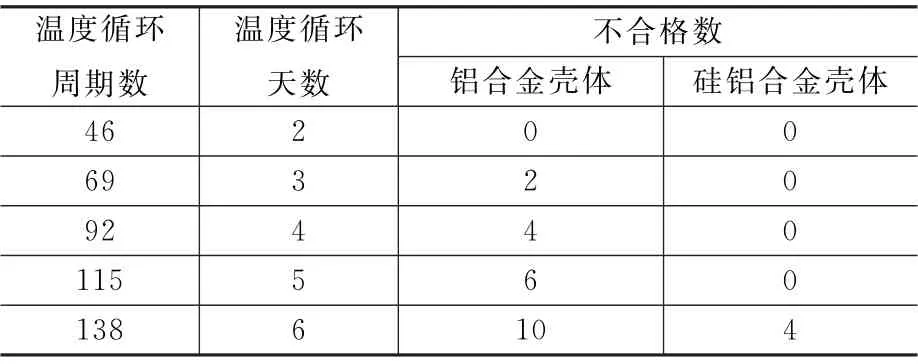

分别选取烧结可伐合金外壳低频矩形连接器(J30JM1-9ZKS-F)的硅铝合金、铝合金两种材料的壳体各10只进行温度循环试验,试验后壳体的漏率测量结果如图4所示。

图4 烧结矩形连接器壳体温度循环后的漏率

由试验结果可知,在前2天温度循环结束之后,两种材料制作的壳体气密性没有明显区别,均没有出现漏气的情况。第3天(第69个周期)温度循环结束后,有2只铝合金材料的壳体出现了漏气的情况,漏率分别是4.9×10Pa·m·s和1.8×10Pa·m·s。第4天(第92个周期)温度循环后,铝合金壳体气密性不合格数量增加到4只。第5天(第115个周期)温度循环后,铝合金壳体不合格数量增加到6只。第6天(第138个周期)温度循环后,铝合金壳体漏率全部不合格,其中7只漏率在10量级以下。

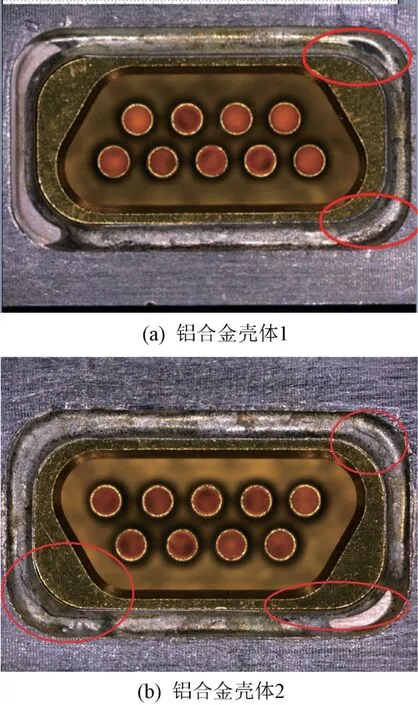

使用高倍显微镜观察其焊接面,2只铝合金壳体温度循环后出现裂缝的情况,如图5所示。可以看到矩形连接器与铝合金壳体的焊接面经过138个温度循环周期后,圆角位置出现多处裂缝。

图5 烧结矩形连接器的铝合金壳体温度循环后裂缝

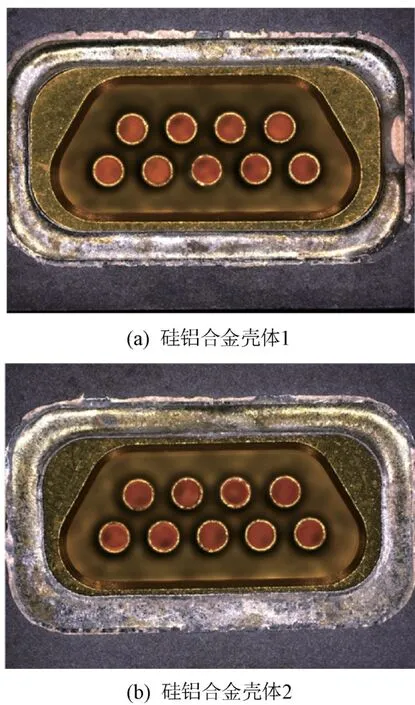

烧结矩形连接器(J30JM1-9ZKS-F)硅铝合金壳体的情况则要好得多,10 只壳体经过115个温循周期之后漏率全部合格,其典型的焊接面如图6所示。焊接面仍然完整,圆角处没有出现裂缝。

图6 烧结矩形连接器的硅铝合金壳体

经过138 个温循周期后,硅铝合金壳体有4只漏率不合格。温度循环后,铝合金和硅铝合金材料的壳体漏率不合格数统计结果如表3所示。

表3 烧结矩形连接器的壳体漏率不合格数统计结果

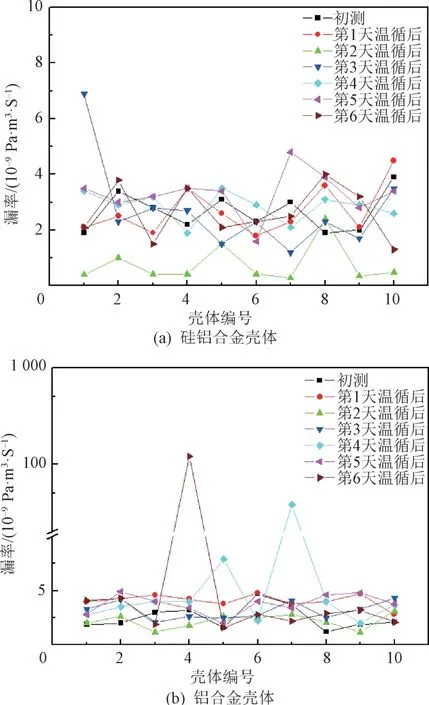

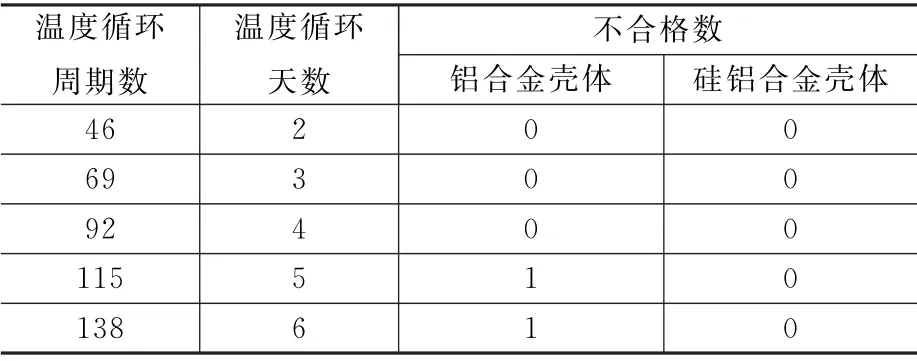

分别选取烧结射频同轴连接器(SMP(M)-JYD-L)的硅铝合金、铝合金两种材料的壳体各10只进行温度循环试验,试验后壳体的漏率测量结果如图7所示。

图7 烧结射频同轴连接器的壳体温度循环后的漏率

烧结射频同轴连接器(SMP(M)-JYD-L)的壳体因连接器和壳体焊接接触面相对较小,漏气现象没有烧结矩形连接器(J30JM1-9ZKS-F)壳体那样严重。在第115个温循周期后,有1只铝合金壳体的漏率达到10量级。使用高倍显微镜观察其焊接面,已出现了裂缝,导致气密性不合格,如图8所示。

图8 烧结射频同轴连接器铝合金壳体温度循环后裂缝

在第138个温循周期后,10只烧结射频同轴连接器的硅铝合金壳体的漏率仍然合格,没有出现失效的情况。温度循环后烧结射频同轴连接器壳体漏率不合格数统计结果如表4所示。

表4 烧结射频同轴连接器的壳体漏率不合格数统计结果

上述试验壳体加工使用了两种材料,与可伐合金连接器焊接的分别是50硅铝合金和铝合金壳体。由表1得知,可伐合金的热膨胀系数为7×10/℃,硅铝合金的热膨胀系数为11×10/℃,铝合金的热膨胀系数为23×10/℃。硅铝合金的热膨胀系数与可伐合金更接近,在温循过程中,焊接面应力小得多,焊缝不容易出现裂缝。

5 结论

微波组件壳体使用硅铝合金材料相比铝合金材料受温度循环热应力的影响更小。本文试验中,在焊接矩形连接器(J30JM1-9ZKS-F)情况下,铝合金壳体在92个温循周期后出现4只漏率不合格,115个温循周期后出现6只漏率不合格,而硅铝合金壳体在115个温循周期后漏率均合格。在焊接射频同轴连接器(SMP(M)-JYD-L)情况下,铝合金壳体在138个温循周期后出现1只漏率不合格,而硅铝合金壳体漏率均合格。与铝合金壳体相比,硅铝合金壳体的热膨胀系数更低,与低频矩形连接器和射频同轴连接器的可伐合金外壳材料热膨胀系数匹配更好,在多次温循试验后,气密性能表现更好,长期存储可靠性更高。