隔膜压缩机膜片PIP处理改性研究

龙李威, 杜贵祥, 廖云庭, 金应荣, 罗德福

(西华大学 材料科学与工程学院, 四川 成都 610039)

加氢站作为未来燃料电池汽车产业发展的基石,已进入快速建设阶段[1]。氢气隔膜压缩机是加氢站必不可少的核心设备,其中的膜片是保证压缩机可靠运行的关键零部件,该部件的正常运行几乎决定压缩机无故障运行时间。隔膜压缩机工作过程中,膜片跟随活塞做同步运动(如图1所示),活塞向上运动时,推动液压油作用在膜片下侧,使其向上压缩气体,直至膜片紧贴气侧膜腔,此时活塞到达上止点,油侧压力达到最大值,排气结束;接着活塞向下运动,膜片在备压气体作用下向下运动,气侧膜腔容积逐渐增大,当活塞运动到下止点时,膜片与油侧型腔贴合,进气结束,随后活塞又向上运动压缩排气,完成进气-压缩-排气工作循环。

图1 隔膜压缩机原理示意图Fig.1 Schematic diagram of diaphragm compressor

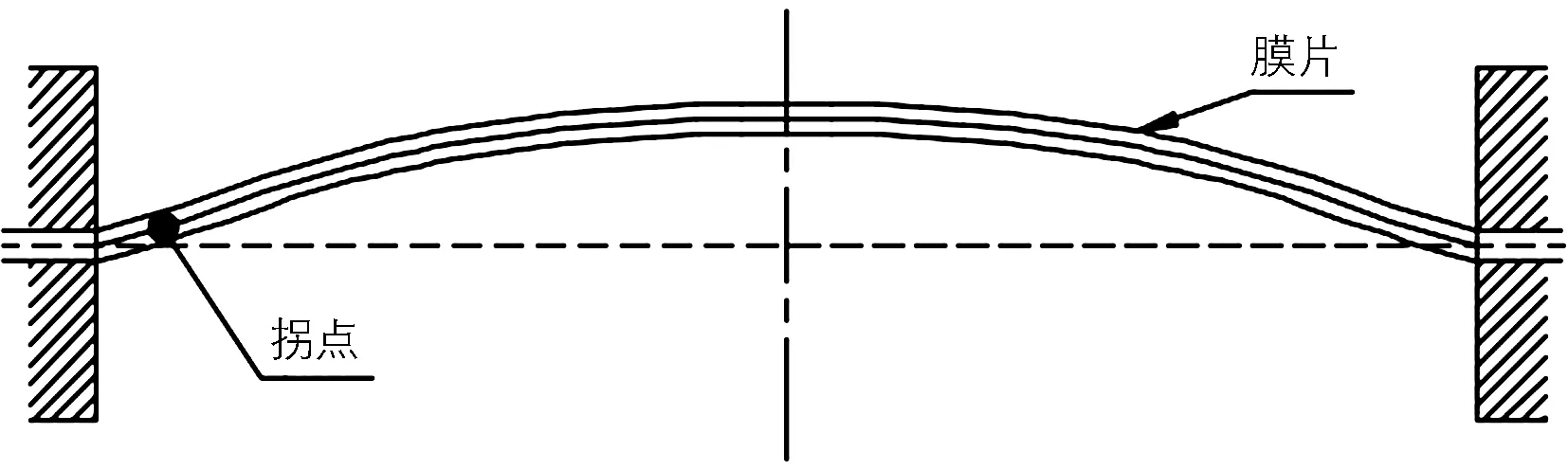

隔膜压缩机中膜片周边固定,工作时膜片产生圆周对称变形,且在膜片径向尺寸90%附近存在一个圆周[2],在该圆周上膜片的径向轮廓线凹向发生变化,本文称该圆周为拐点圆,如图2所示。排气结束时膜片紧贴气侧膜腔,膜片向上凸出变形最大,应力达到极大值[2],吸气结束时,膜片向下凹入变形最大,应力也达到极大值。向上凸出时,拐点圆内的膜片上表面承受压应力作用,拐点圆外的膜片下表面承受拉应力;膜片向下凹入时,膜片上下表面的受力正好相反。可见,压缩机工作过程中,膜片表面承受交变的拉压应力作用,容易产生疲劳裂纹。有限元分析计算表明,膜片承受的最大张应力在280 MPa左右[3],显著高于奥氏体不锈钢的屈服应力,虽然不会引起断裂,但足以引起疲劳开裂。较多的失效案例[4]表明,在拐点圆附近膜片变形较大,承受更大的约束力或弯曲应力,该处的破裂可能性更大。进一步的受力分析[5]表明,拐点圆附近膜片变形最大,裂纹呈现周向分布,与径向应力垂直,可见径向应力是导致膜片破裂的主要原因。此外,气侧的模腔上有进气孔、排气孔和排气槽,油侧模腔上有油孔,如图3所示,这些部位的模腔形貌都有突变,当膜片接触到这些部位时容易引起膜片受力不均,但并不是引起膜片失效的主要原因,这里不再赘述。

图2 膜片紧贴型腔时的变形Fig.2 Distortion of the diaphragm as it closely cling to the cavity

图3 模腔形貌(a)气侧;(b)油侧Fig.3 Cavity morphologies(a) gas side; (b) oil side

膜片压缩机通常安装3层膜片,大多用奥氏体不锈钢制造,工作过程中膜片不仅会发生弹性变形,膜片与膜片之间、膜片与膜腔之间还有微小的相对运动,而对于弯曲越大的位置,膜片之间的相对滑动亦越大,容易引起疲劳失效和磨损失效,再加上膜片在工作过程中由于凹凸过程的交替进行,易使膜片在远低于屈服强度的情况下产生裂纹。因此,膜片的破裂应当主要归结为疲劳失效。遗憾的是,虽然有较多关于膜片疲劳失效的报道,但在膜片设计生产过程中依然缺乏抗疲劳措施。

残余压应力作为滑移变形的阻力可阻碍疲劳裂纹的萌生和扩展[6-7],要改善膜片的疲劳性能,必须改善膜片表面的应力状态,减小膜片表面的拉应力,甚至在膜片表面形成压应力,以阻碍裂纹萌生。根据材料疲劳损伤原理[8],零件表面萌生裂纹后,裂纹尖端就会出现应力集中,裂纹扩展速度加快,最后会出现失稳扩展,导致开裂失效。因此,阻止裂纹萌生是提高材料疲劳寿命的关键。表面淬火是产生表面压应力的有效方法,对奥氏体不锈钢膜片而言,这种方法是无效的,因为淬火过程中没有相变,无法产生组织应力;喷丸、挤压或滚压是产生压应力的常用方法,可以在膜片表面产生压应力,但这些方法都是冷变形方法,在200 ℃的长时间工作环境中,这类冷变形产生的应力会逐渐消失,没有长久的阻碍裂纹萌生的功能,不宜用于膜片生产;制备硬质涂层(如TiN涂层)也可以产生压应力[9],但涂层与基体之间的结合力相对较差,不如渗氮层的牢固(可达HF1级)[10],涂层与基体的弹性模量不同使得应力呈非连续分布,在界面处易形成应力集中,容易引起开裂脱落。渗碳、渗氮、多元共渗也能够在零件表面产生压应力[11],但渗碳后需要经过淬火回火处理,才能产生预期的压应力,对于膜片这类薄膜状零件而言,显然不太适宜,常规渗氮过程中容易在零件表面形成硬而脆的氮化物,需要经过磨削加工去除氮化物后才能使用,显然也不宜用于膜片生产。

鉴于上述原因,本文采用可控离子渗入技术(PIP)处理膜片。PIP工艺处理过程中零件的变形量小,渗层稳定[12]。奥氏体不锈钢经PIP工艺处理后,在表面形成硬而不脆的化合物层,调控化合物层的含氮量可以控制表层的压应力,化合物层与基体之间有氮的过饱和固溶体S相,可以使化合物层与基体之间应力得到缓冲,进而提高化合物层与基体之间的结合强度[13]。

1 试验材料及方法

试验材料为316L奥氏体不锈钢,交货状态为冷轧态,其主要化学成分如表1所示。采用线切割制成尺寸为15 mm×15 mm×0.4 mm的试样块,打好钢印后进行PIP处理,主要工艺参数为480 ℃×5 h,渗氮剂为专用盐浴渗氮盐,含40%CNO-(质量分数)渗氮过程中氰酸根分解产生的活性氮原子扩散渗入试样表面形成渗氮层。

表1 316L不锈钢的化学成分(质量分数,%)Table 1 Chemical composition of the 316L stainless steel (mass fraction,%)

采用混合酸(HCl∶HNO3∶醋酸=1∶1∶1,体积比)的金相腐蚀剂显示316L奥氏体不锈钢渗层组织,并用OLYMPUS-BX53M型光学显微镜观察。采用DHV-1000型数字显微维氏硬度计(载荷砝码100 g、加载时间10 s)测量试样渗层的硬度;参考 GB/T 11354—2005《钢铁零件渗氮层深度测定和金相组织检验》判定渗氮层的脆性。采用D/max-ⅢA型X射线衍射仪分析渗层的物相结构,试验采用Cu靶Kα辐射,管电压为40 kV,管电流为200 mA,发散狭缝和散射狭缝为0.5°,接收狭缝为0.15 mm,扫描角度范围5°~ 90°,扫描步长5°/min。采用Tescan Maia3 XMH型扫描电镜分析渗层元素分布。采用Smartlab X射线衍射仪按GB/T 7704— 2017《无损检测X射线应力测定方法》规定的方法测试平行于试样表面的残余应力,并用离子减薄的方法测量不同层深的残余应力。

2 试验结果与分析

316L不锈钢膜片经PIP处理后,在试样的表面形成了致密的白亮层,厚度约为19 μm,如图4所示。

图4 PIP工艺处理后316L不锈钢膜片渗层组织Fig.4 Microstructure of the 316L stainless steel diaphragm after PIP treatment

图5为316L不锈钢膜片经PIP处理后的渗层X射线衍射谱图,可见未处理的316L不锈钢组织为奥氏体(γ相)经PIP工艺处理后,试样表层主要为Fe4N和CrN,衍射谱中出现了含氮的饱和固溶体(S相),与未处理的奥氏体相相比,S相的衍射峰向低角度偏移,且明显变宽,这是由于N原子固溶于奥氏体中引起晶格畸变所致,类似的饱和固溶体相也出现在316L不锈钢的离子渗氮组织中[14]。为了判断S相的位置,特与2Cr13离子渗氮组织[15]进行对比。2Cr13离子渗氮后表面形成了化合物层,次表面是扩散层,化合物层厚度约为20 μm,X射线衍射谱中仅出现了化合物的衍射峰,没有出现基体的衍射峰,这表明化合物层厚度达到或超过20 μm后,基体组织的衍射峰很弱甚至难以观察。本试验所得化合物层的厚度以及文献[14]中化合物层的厚度均与2Cr13离子渗氮后的化合物层厚度相近,由于测试所用的都是Cu-Kα谱线,所以本试验及文献[14]所得的S相应当混合在化合物层中,不是基体组织。S相混入化合物层中可有效降低化合物层的脆性。

图5 膜片PIP处理前后表面X射线衍射谱图Fig.5 Surface X-ray diffraction patterns of the diaphragm before and after PIP treatment

图6为经PIP工艺处理的316L不锈钢试样中N和C元素在渗层中的分布图。由图6可知,氮和氧元素随着距表面距离的增加,含量逐渐降低,N在表层含量高更易形成Fe4N和CrN。由图6(b)可知,氮元素在距表面2 μm左右处含量最高,经过氧化工序后会在表面形成一层很薄的氧化层,0~2 μm范围为氧化层位置。由图6(c)可知,碳元素仅在表面1 μm范围含量高,往渗层内部其含量急剧下降,这也是PIP处理主要以渗氮为主,含有少量的C元素渗入的体现。

图6 316L不锈钢膜片经PIP处理后渗层形貌(a)和线扫描结果(b,c)Fig.6 Microstructure(a) and line scanning results(b,c) of permeation layer of the 316L stainless diaphragm steel after PIP treatment

图7是经PIP工艺处理的316L不锈钢试样的维氏硬度压痕形貌,仅图7(b)的压痕一边出现脆裂,参照GB/T 11354—2005标准评定渗层脆性为2级,其余压痕周围未见脆裂,评定为1级。渗层的硬度如表2所示,达到1000 HV0.1以上,显著高于基体的硬度(351 HV0.1),有利于提高耐磨性,避免膜片之间发生磨损失效。PIP工艺处理后几乎不会影响316L不锈钢基体硬度。

表2 PIP处理前后试样的硬度(HV0.1)Table 2 Hardness of the specimens before and after PIP treatment (HV0.1)

图7 PIP处理试样表面压痕形貌(a)点1;(b)点2;(c)点3Fig.7 Surface indentation morphologies of the PIP treated specimen(a) spot 1; (a) spot 2; (a) spot 3

膜片经PIP处理后形成氮过饱和固溶体S相,必然引起晶格畸变,在膜片表面产生残余压应力,图8为膜片表面的残余应力分布曲线,表面压应力最大,往里渗层内压应力逐渐降低,这也符合图6所示线扫描结果N、C元素含量随渗层深度变化的规律,随着渗层深度的增加,N、C元素含量逐渐下降,渗层截面应力梯度也下降,说明奥氏体中的含氮量对应力的影响很大。在16 μm的渗层内压应力均大于280 MPa,能够确保膜片工作过程中表面不出现拉应力,从而提高膜片的疲劳强度。截至目前,经本试验工艺处理的膜片,已经进行了1000 h的装机试验,尚未见异常。

图8 PIP处理试样残余应力随距表面距离的变化曲线Fig.8 Residual stress curve with distance from surface of the PIP treated specimen

3 结论

1) 316L不锈钢膜片经PIP处理后,可在表面形成化合物层,其硬度达到1000 HV0.1以上,脆性达到1级。

2) PIP处理后所产生的压应力能够达280 MPa以上,应力层深度在16 μm左右。

3) 表层化合物与基体之间有氮饱和的固溶体S相,是化合物层与基体之间的应力缓冲层,有利于提高化合物层与基体之间的结合强度。

4) 对316L不锈钢膜片进行PIP处理,可以提高膜片的耐磨性能和疲劳寿命,使其寿命达到1000 h以上。