汽车发动机盖包边模的调试方法研究

陈文锋,曾昭亮,杨玉贵

(四川成飞集成科技股份有限公司,四川成都 610091)

1 引言

汽车包边是将汽车上两个或多个制件连接到一起的工艺,其中,包边模由于生产过程中采用一次动作完成对制件的定位、压料、预包边和包边,其上下模还可对制件进行几何形状的校正,这种工艺设备的生产效率,制件品质,稳定性,与其他包边工艺设备相比具有明显的优势,在国内汽车厂家中运用的较广泛。由于这种工艺方法引进于日本,在每个车型中,所需的量又不是很大,所以国内对这种模具的生产调试经验比较少。通过总结最近这几年对相关项目的包边模的调试经验总结,以最具代表性的汽车发动机盖为实例,介绍这个制件的常见质量缺陷,具体分析产生的原因,及模具的调试解决方案,为将来的其它包边模提供合理高效的调试方案。

2 包边模常见缺陷及排除方法

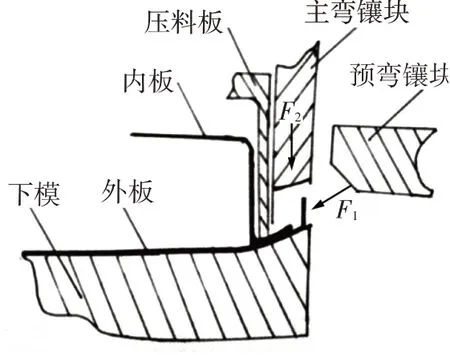

汽车发动机盖包边模,是将发动机盖内板与外板连接到一起的工艺设备,它是通过机床提供动力,做上下往复运动,在向下运动过程中,通过定位销,压料板,预弯机构,主弯镶块实现对制件的定位,压料,预弯,主弯动作。其中制件的表面质量和外形尺寸偏差,大部分出在预弯和主弯阶段。以下通过实例,具体介绍包边模的常见缺陷的排除方法。

2.1 面品缺陷及排除方法

2020 年5 月,在调试长安福特某项目的发动机盖时,发动机盖包边后,前挡风玻璃处的两处尖角出现凹陷(见图1),与翼子板搭接处的两处圆弧R出现了轮廓不顺畅现象(见图2)。间隙在2.3~3.0mm,间隙差达到了0.7mm。在试生产阶段,轮廓不顺畅位置和大小还不稳定。出现大批量的返修,严重影响生产效率。

图1 表面凹陷图

图2 轮廓尺寸图

如图1所示,通过对制件尖角处进行分析,可以看出制件尖角处,有一段圆弧,在外板预弯和主弯过程中,由于圆弧处往内包边,该段圆弧包边后会缺料,受缺料拉应力的影响,随着主弯力的消失而释放,所以在调试时,应该先从减小内应力上入手。

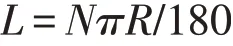

(1)从减小单件的内应力入手,用圆弧公式:

式中N——圆弧对应的圆心角度

π——圆周率

R——圆弧半径

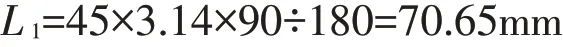

可计算处该段圆弧缺料情况。该段圆弧R为300mm,圆弧对应角度为30°,翻边高度为10mm,通过公式可以算出:

包边后的翻边线长度为:

通过计算可以看出,两段圆弧缺料为:

在公式中可以看出,翻边高度越短,对圆弧的影响越小。在查阅了长安福特的技术标准后,将翻边高度降到了5mm 通过公式可以算出,改进后,圆弧L2=30×3.14×(300+5)÷180=159.62mm。

缺料长度L2-L1=2.62

通过对外板翻边高度的降低,可以看出圆弧缺料优化了很多。

(2)对包边模的改进。在包边过程中,模具尽量做到对材料的全约束,任何一个地方的应力释放或者应力突变,都会反映在制件的表面上。所以要全面检查模具的每一个细节。

a.应先检查制件与下模型面的贴合程度,因为外板单件在成型过程中,材料受挤压力,剪切力,弯曲力,材料表面硬化等影响,由于残余应力的释放,会有弹性变形。所以要检查制件与下模型面是否一致。如果外板与下模不一致的话,制件在压料阶段,将力作用在外板上,外板与下模型面不符,在压料的时候就将制件表面压变形。具体的检查方法是先将单件外板涂上红丹,放入下模,用手按压制件,通过着色检查是否型面一致。通过着色检查后,发现外板制件与下模有0.2mm 的间隙。所以要将制件与下模进行研磨协调。经过协调好的下模,制件与下模形成至少20mm宽的一致形状,这个宽度,正好是压料板和主弯镶块对下模施加力的最小宽度。

b.在包边模预弯过程中,要尽量控制预弯变形的区域,因为预弯变形区域越小,制件面品质量越高。在预弯过程中,预弯镶块是向制件翻边轮廓法向做运动,如图3所示。

力F1是往法向方向的,制件预弯后角度越小,制件的形变区域就越大,所以要尽量的增大预弯角度。通过改变预弯角度,反复试验,发现预弯角度只要小于或等于75°,都可以顺利的主弯,而且预弯角度对轮廓的缩进影响最小。所以,将制件预弯角做成75°,以减小预弯变形区域。由于向内变形区域越小越好,通过图3 可以看出,压料板离制件边缘是最近的,还可通过压料板对制件垂直方向增加压料力,让外板与下模紧密贴合,以达到减小预弯变形区域的目的。施压压力以不破坏制件表面面品为原则,通过减小单件的内应力和对预弯变形区域的控制,改进后的包边制件,包边面品得到了很大的提高,如图4所示。

图3 预弯镶块运动轨迹图

图4 表面质量图

2.2 制件圆弧轮廓不顺畅包边不良及解决方法

通过图5(试模产品)可以看出该段圆弧的间隙在2.3~3.0mm,圆弧的间隙差达到了0.7mm,误差非常的大。该段圆弧在法向上还呈反弧形。圆弧包边后材料会多出一部分,通过图6还可看出,在包边过程中,每段圆弧所受力方向还不同。

图5 轮廓间隙图

图6 局部包边起皱图

制件的形状,决定了在主弯过程中,由于包边多余材料易产生起皱,想要均匀的在圆弧分散多余材料的应力非常的困难,如图7所示。

图7 产品造型图

首先是对模具结构的分析,模具该处由于受空间的限制,只能安装一组预弯机构,如图8所示。整段圆弧在预弯过程中,只能向一个方向运动。由于制件圆弧处的特殊形状,每段圆弧上的初始角度都不同,而模具采用这种结构后,只能完成一种预弯角度,在工作过程中,造成角度大的位置先接触,角度小的位置后接触,圆弧中间的材料会向两侧挤压,挤压应力出现不均匀,材料会提前在圆弧某段出现起皱,在接下来主弯过程中,直边材料还会向薄弱点挤料,造成起皱点材料越来越多。包边后的制件,会往外卷料,造成轮廓不顺畅。

图8 预弯斜锲图

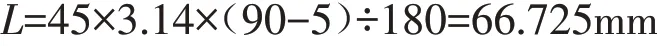

问题找到后,首先还是先从制件的根本原因入手,解决制件多料问题。制件外板圆弧翻边高度为8mm,圆弧半径为R90mm,弧长对应角度为45°,多余材料可以用圆弧公式L=Nπr/180计算。

包边后弧长L2=45×3.14×(90-8)÷180=64.37mm

多余材料L1-L2=6.28mm

通过计算可以看出,该段圆弧包边后,材料多出了6.28mm,经过对长安福特的技术标准核定,确定包边高度最低可以为5mm,由弧长公式可以算出:

改进后,多余材料L1-L2=3.93mm

通过对单件的改进,可以大大减少多余的材料,对接下来包边模调试非常的有利。

前面在模具分析中看出,模具在工作过程中,主要还是预弯出现了材料不均匀堆积现象,才造成了主弯后的制件轮廓不顺畅。所以,在模具调试中要对预弯镶块进行改进。

在改进中,发现制件轮廓不顺的位置不稳定,给模具的调试又增加了很大难度。通过对预弯镶块的分析,发现是模具在预弯时,预弯镶块与外板单件圆弧不一致,在预弯过程中不能对材料进行全程的约束,照成预弯后起皱的点不稳定,最后包完边的制件圆弧质量不稳定。要做到预弯稳定,必须对材料在预弯过程中进行全程约束。

为了更准确的判断问题,需要做以下的准备工作:

第一步:为方便直观看制件包边后轮廓走料情况,减少对质量缺陷的误判,需要将制件圆弧轮廓处用刻线刀进行刻线,如图9所示。

图9 产品圆角图

第二步:为方便观察预弯过程中的走料情况,需要将制件圆弧处涂上红丹着色。

第三步:为找到预弯镶块圆弧与下模制件圆弧的准确位置,可将准备好的制件放入下模,用记号笔画出制件圆弧与模具对应的圆弧线。做好以上工作后,将外板件取出,将预弯机构弹簧卸下,模拟预弯镶块工作到下行程点状态,对预弯镶块圆弧与制件圆弧进行匹配研磨,做到预弯镶块圆弧与制件圆弧一致,预弯镶块工作到底状态在制件圆弧的根部,这样研配好的预弯镶块,在预弯过程中才能对材料进行全程约束。

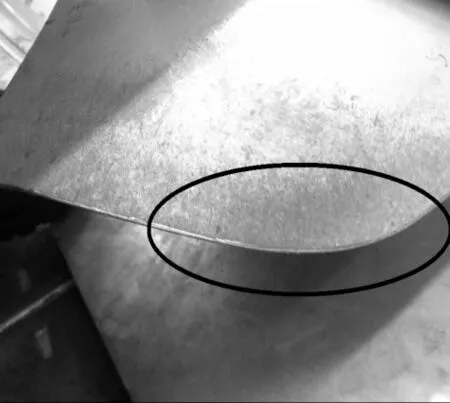

经过以上的改进以后,放入准备好的外板和内板,进行预弯。通过预弯后的制件,发现由于受预弯机构只能往一个方向运动的限制,圆弧中间的材料还是向两侧挤压堆积,出现起皱,如图10所示。

图10 圆角预弯后图

最后,将制件进行分段的主弯,在分段主弯的最后阶段,由于制件圆弧处的特殊形状,包边过程中,不是标准的扇形包边,而是一个反成形包边,主弯过程中,每段材料受力不均匀,直边材料翻边高度比圆弧处的高,提前与主弯镶块接触受力,将材料往圆弧上推挤,当出现起皱后,所有的多余材料都往薄弱点堆积,包完边的制件,材料多的位置,轮廓往外卷,材料少的位置往里卷,造成总成轮廓间隙大小不均,圆弧不顺畅。在现场通过试验发现,只要用手工敲击预弯,预弯后的制件呈波浪形(见图11),主弯后的圆弧轮廓就很圆顺。因此,在此基础上提出了材料引导的概念,就是在圆弧预弯过程中,将多余的材料分多点,引导到需要的地方,让主弯后的制件材料均匀的扩散在圆弧上,达到圆弧轮廓圆顺的目的。

图11 圆角手工预弯图

具体的调试方法:先在制件轮廓上用刻刀划线,将制件放入模具内,再将预弯镶块圆弧处,按3 处等分,分别焊3个宽5mm,高3mm的凸点,焊好后打磨圆顺,一切准备工作做好后,做一个全动作件,通过看所刻的线在轮廓边缘位置的变化,就可看出材料的卷边走料情况。在这种状态下,预弯后的制件会出现3处凹陷点,在主弯过程中多余的材料会向预先做好的凹陷点流动,凹陷点的材料会往外卷料。这时,再对这3个点内的圆弧进行优化,在每一段内增加一个点,对多余材料进行再引导,让材料均匀分散在整段圆弧上,达到圆弧轮廓圆顺的目的。通过改进后,包边的制件间隙控制在了2.7~3.0mm(见图12),圆弧轮廓顺畅(见图13),效果非常好。

图12 整改后轮廓间隙图

图13 整改后表面质量图

经过以上改进后的模具,连续生产了6万多件,模具非常稳定,产品质量得到了客户的一致好评。以上的调试方法,还可以应用到其他的包边模调试中,如汽车前、后门、行李箱、背门等,经过多年的验证,具有很好的效果。

3 结束语

汽车包边模调试是一种很复杂的工作,需要综合运用相关单件的冲压工艺知识,单件的质量控制,焊装焊接工艺,车身质量管控等相关知识,只有努力学习探索,不断的总结经验,才能更好的制造调试出高品质的模具和产品。