基于PDW电器插座级进模设计

代洪庆

(黑龙江八一农垦大学工程学院,黑龙江大庆 163319)

1 引言

采用传统方法设计冲压模具时,通常先分析制件的结构工艺性,再进行工艺计算,最后利用绘制二维装配图和零件图。这种设计方法在设计简单冲压模具时,具有方便、灵活、快捷的特点。但在设计较复杂的多工位级进模时,模具结构不直观,易出错,且工艺计算量大,严重影响了设计效率[1]。PDW(Progressive Die Wizard 级进模设计向导)是Siemens 公司基于NX三维软件开发的、针对多工位级进模设计的专业模块。软件具有钣金零件设计、毛坯展开、毛坯排样、废料设计、排样设计、冲压力计算、模具结构设计、添加模具标准件等功能。相比于传统二维模具设计方法,采用PDW模块能显著缩短模具设计与制造周期,降低生产成本和提高产品质量[2]。本文以PDW模块为设计平台,介绍了某电器插座多工位级进模的设计过程。

2 设计准备

在多工位级进模设计前,应先建立钣金件模型,计算钣金件毛坯的展开尺寸,确定中间各工步的形状和尺寸,为后续设计做准备。

2.1 创建电器插座钣金模型

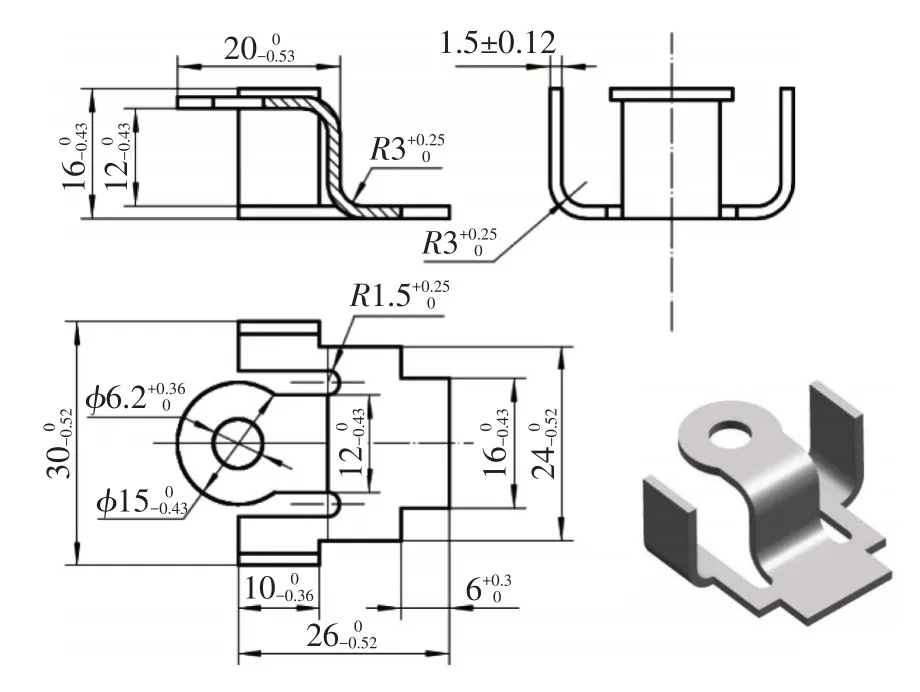

在NX 软件中创建钣金模型有两种方法:第一种方法是在建模模块中建立工件模型,然后利用钣金识别命令,识别模型中钣金特征,并确定冲压的基准面;第二种方法是利用NX软件中的钣金模块创建电器插座的模型。本文采用第二种方法创建的钣金模型如图1 所示。此电器插座材料为QSn6.5-0.1,板料厚度1.5mm,年产量为100万件。制件中间为Z字形折弯,顶部有一个φ6.2mm的圆孔,两侧为90°的直角弯曲。

图1 电器插座零件图

2.2 钣金件展开

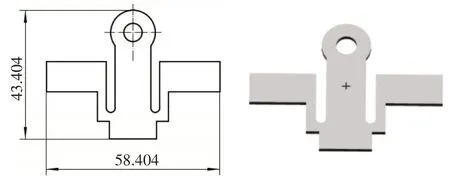

当冲压工序中有弯曲、拉深和胀形等成形工序时,先要把钣金件展开,得到钣金件的毛坯尺寸[3]。与传统的毛坯展开计算不同,PDW模块可以定义折弯系数和材料力学性能,自动计算出毛坯尺寸。展开后得到的钣金件毛坯长度为58.404mm,宽度为43.404mm,如图2所示。

图2 毛坯尺寸

2.3 定义各中间工步

定义中间工步是在软件中创建各个中间工步的钣金件模型,其目的是为创建各中间工步的凸模、凹模做准备。定义中间工步命令可以创建一个装配结构,该装配结构利用了NX 的Wave 技术,各中间工步之间具有关联性,即其中一个工步发生更改,其后续工步也会随之发生改变[4]。此例中电器插座的弯曲成形是在2 个工步完成的,由于弯曲工步前要设置2个冲切废料的工步,所以,设置中间工步数量为3,起始工步为3,步距为60mm。创建的各中间工步如图3所示。

图3 各中间工步

3 工艺设计

3.1 初始化项目

前期的准备工作做好后,即可将设计好的钣金模型导入到PDW 模块,然后用初始化项目命令创建一个工程项目,在这个工程项目中可以设置工程的基本信息,如项目的名称、项目文件存储的位置、钣金件的材料和板料厚度等。

3.2 毛坯布局及废料设计

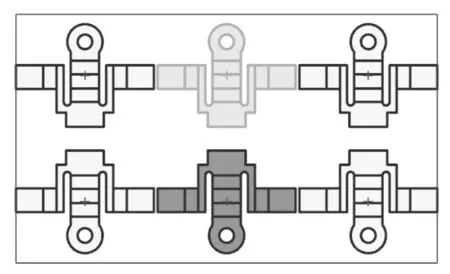

利用毛坯布局命令导入展开好的毛坯模型,通过调整毛坯的位置、间距、角度和排列方式,设计出毛坯的布局。为了提高材料的利用率,本例毛坯布局采用双侧对排,步距为60mm,条料宽105mm,材料的利用率为31.94%。如图4所示。

图4 毛坯布局

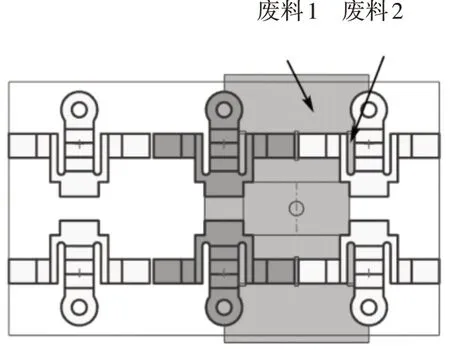

为了得到毛坯的外形,必须将毛坯间的多余废料冲裁掉。在废料设计时应将废料分解成多个简单形状,以便提高冲废料凸模的强度,且要注意各废料之间由于不恰当的分解产生的毛刺、尖角、不圆滑等质量缺陷[5]。如废料1 和废料2 之间应有少量重叠部分(0.5mm过切),板料共设计了15块废料如图5所示。

图5 废料设计

3.3 排样的设计与仿真

条料排样可以设置冲压的工步数,并将中间工步安排到条料的具体位置,通过仿真冲裁产生3D条料。本例中电器插座有4处弯曲,中间的Z字形弯曲和两侧的90°弯曲。中间的Z字形弯曲可以采用一次弯曲成形,但考虑弯曲后回弹较大,且尺寸精度不易保证,所以采用先向向下弯曲,再向上弯曲的方法来成形。为使冲压件不偏移,两侧的弯曲应同时进行。排样图如图6所示,第1工步:冲定位孔,双成形侧刃冲切周边余料,冲切中间废料,为以后的成形工艺做准备;第2工步:冲切余料;第3工步:冲φ6.2mm孔;第4工步:一次弯曲;第5工步:弯曲成形;第6工步:切断。

图6 排样图

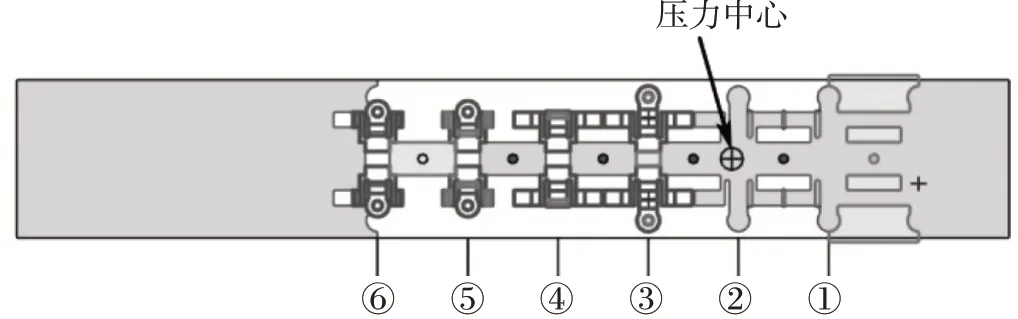

3.4 计算冲压力及确定压力中心

计算冲压力是为了选择合适的冲压设备,同时也为校核工作零件的强度做准备。冲压力不仅包括冲裁力,由于冲压件需要两次弯曲,所以包括弯曲力。冲压力一般是根据经验公式计算,压力中心即为冲压力合力的作用点,由于冲压力分布不均匀,为了防止模具发生偏磨,计算的压力中心应与模具的中心相重合。确定压力中心可采用解析法和悬挂法,制件越复杂,计算量越大。采用PDW 模块的冲压力的计算命令可自动计算出冲压力和压力中心。经计算冲压力为361628.430N,压力中心坐标为(-124.440,0,0)。图7中的圆点即为压力中心,此点应与模板的中心重合。

图7 压力中心

4 模具结构设计

结构设计包括选择模架,设计冲裁弯曲工序的凸模、凹模,选择适合的螺钉、销钉、卸料螺钉、导柱、导套等标准零件。

4.1 加载模架

模架是模具的主体结构,它用于连接级进模的所有零件,并承受冲压过程中的全部载荷。所以,模架应具有足够的强度和刚度,保证级进模在冲压过程中不变形,不被破坏。PDW提供标准模架库和模架的编辑和修改工具,具体参数:模架选择DB_UNIVERSAL1目录下的9plate 模架。规格为600×200mm,即从上到下依次为上模座、上模垫板、凸模固定板、卸料板背板、卸料板、凹模板、凹模垫板、下模座和模脚。由于模具较为复杂,为了便于修磨模具,卸料板和凹模板的结构采用并列组合式,由两个部分组成,一部分为弯曲成形区域,另一部分为冲裁区域。

4.2 冲裁模设计

PDW 模块为用户提供了标准圆形冲裁凸模和凹模,图8 所示为第1 工步的冲定位孔的凸模。同时对于异形凸模也提供了用户自定义的设计方法,如第2工步的冲废料凸模,如图9所示。本例中模具结构紧凑,模具件的空间较小,凹模采用整体式凹模,采用线切割和坐标磨床加工,即加工方便又容易保证加工的尺寸精度。

图8 标准圆形凸模

图9 异形凸模

4.3 弯曲模设计

第4工步向下折弯,采用的标准折弯凸模镶件,利用螺钉固定在凸模固定板上。同时为了防止凸模弯曲,增加了固定在下模反侧压块,凹模直接在凹模板上加工。第5工步的弯曲模具与此类似,这里不一一赘述。其整体弯曲模具如图10所示。

图10 弯曲模

4.4 其它辅助零部件

其它辅助零部件如导向装置、定位零件和卸料零件,多数都可以选择标准零件如图11所示,PDW的零件库中提供了大量的标准件。

图11 辅助标准零件

定位装置是第3 工步和第5 工步前,采用φ5.94mm 的导正销导正。为了保证模具的精确导向,采用了4 个可拆卸式外导柱导套,板内采用10个小导套。卸料板采用卸料螺钉吊装在上模。本例的卸料螺钉采用组合式,由内六角螺钉、垫片、套管和弹簧组成,卸料螺钉对称分布,工作长度保持一致。

4.5 模具整体结构

模具整体结构如图12所示。

图12 模具整体结构

5 结束语

PDW 模块为多工位级进模设计提供了全流程的解决方案,钣金设计、毛坯展开、排样设计、计算冲压力、模架设计、加载标准零件,这些功能极大地提高设计者的工作效率,缩短了所需的设计时间。