玉米黄质复凝聚微胶囊化工艺研究

刘 兵,谢 昕

(1.商丘职业技术学院,河南 商丘 476100; 2.河南职业技术学院,河南 郑州 450000)

玉米黄质(3,3′-二羟基-β-胡萝卜素)与叶黄素是同分异构体,在绿色水果蔬菜中含量丰富.玉米黄质在功能食品上具有消除自由基、抗氧化等作用,在医学上有抗癌、预防心血管疾病等作用,特别是在预防和减缓老年性眼部疾病方面有突出疗效[1].此外,有研究者认为,人生命早期缺乏玉米黄质会影响脑的发育[2].玉米黄质在人体内无法自主合成,必须从膳食中得到补充.但玉米黄质的化学稳定性以及水溶性都很差,并且在储存过程中容易因温度、光照、食品添加剂等外在的一些因素影响而发生分解,这在很大程度上限制了玉米黄质在医药、食品行业上的应用.

微胶囊化技术是利用高分子材料包裹目标物,形成密封性囊壁及流动性良好的微小粒子的一种包封技术[3].如果把玉米黄质制成微胶囊的形式,能够大大降低其易分解的性质,扩大其应用范围.目前,食品行业常用的制备微囊化的方法有:物理法中的流化床法[4]和喷雾干燥法[5]、化学法中的原位聚合法[6]和复凝聚法[7]等.复凝聚法是利用静电作用达到包裹芯材的目的[8].复凝聚法是被广泛用于维生素、香精、鱼油等食品的微胶囊化技术,其常用的壁材组合为明胶/阿拉伯胶体系[9].壳聚糖 (chitosan, CH)因具有正电性,及良好的吸附性、生物相容性和成膜性等优点,在微胶囊的制备方面应用比较广泛[10].大豆分离蛋白(soybean protein isolate, SPI)来源广泛,作为一种两性电解,经常和壳聚糖一起用于微胶囊的制备工艺.本实验以大豆分离蛋白和壳聚糖为壁材,采用复凝聚法制备玉米黄质微胶囊,以玉米黄质的包埋产率和包埋效率为指标,优化微胶囊化的制备工艺,以期为玉米黄质的广泛利用提供技术支持.

1 材料与方法

1.1 材料与试剂

大豆分离蛋白(食品级,武汉盛世天元生物科技有限公司);壳聚糖(食品级,河北龙华医药科技有限公司);玉米黄质(食品级,西安旭全生物技术有限公司);石油醚、盐酸、冰醋酸(分析纯,南京化学试剂股份有限公司);氢氧化钠(分析纯,天津欣泰怡科技有限公司).

1.2 仪器与设备

紫外可见分光光度计(Agilent Cary 60):安捷伦科技(中国)有限公司;万分之一分析天平(ME104T):梅特勒-托利多仪器(上海)有限公司;集热式恒温加热磁力搅拌器(DF-101S):巩义市予华仪器有限公司;超声波清洗器(KQ5200):昆山市超声仪器有限公司;台式高速离心机(TG18K):上海继谱电子科技有限公司;数显高速分散机(400W):沈阳华之翼机械设备厂;pH计(PHS-3C):上海仪电科学仪器股份有限公司;悬臂式恒速强力电动搅拌机(GZ):金坛市岸头林丰实验仪器厂;数显式电热恒温水浴锅(XMTD-204):上海跃进医疗器械有限公司;生物显微镜(DM2500):德国徕卡.

1.3 复凝聚法制备玉米黄质微囊的工艺流程

将质量浓度为2.4%、pH8.0的大豆分离蛋白溶液和玉米黄质混合,使最终的混合液中的玉米黄质和大豆分离蛋白的质量比达到1∶1.6,将该混合液置于高速剪切分散机中,在45℃、18 000 r/min的条件下,乳化2 min,得到玉米黄质乳状液.向玉米黄质乳状液中缓慢加入一定质量浓度的壳聚糖溶液,并用10% NaOH溶液调节乳状液的pH值.一定温度下,将乳状液搅拌一段时间后,冷却至室温,即得玉米黄质微胶囊悬浮液.用滤纸吸干微胶囊悬浮液上的水分,即得玉米黄质微胶囊产品.玉米黄质微胶囊化的工艺流程图,如图1所示.

图1 玉米黄质微胶囊制备的工艺流程图

1.4 玉米黄质含量的测定

利用分光光度法测定并计算微胶囊产品中玉米黄质的含量,计算公式如下[11]:

C=(A×f)/(E×m)

(1)

式中:C—玉米黄质的含量(g/g);A—在450 nm处的吸光度值;f—溶液稀释倍数;E—单位质量的玉米黄质溶于乙醇,在波长450 nm处的消光系数(g-1);m—制备的玉米黄质微胶囊样品的质量(g).

1.5 微胶囊化效率和产率的测定

以无水乙醇为提取剂,分别提取和测定微胶囊中表面玉米黄质含量、微胶囊中玉米黄质总含量、反应体系中加入的玉米黄质总含量.采用下面的公式计算微胶囊化效率和产率[12].

1.5.1 微胶囊中表面玉米黄质的含量测定

称取玉米黄质微胶囊100 mg放入20 mL试管中,加入石油醚10.00 mL,在500 r/min 的条件下,涡旋震荡2 min,震荡结束后,静置10 min,取试管上清液,以石油醚为空白参比液,于450nm处测吸光度[13],按照式(1)计算含量.

1.5.2 微胶囊中玉米黄质总含量的测定

称取100 mg 制备好的玉米黄质微胶囊于20 mL试管中,加入10.00 mL石油醚,室温下以800 W的超声功率处理15 min左右,直至玉米黄质被完全提取出来,静置10 min,取上层含玉米黄质的橘黄色溶液.以石油醚为空白参比液,于450 nm处测吸光度,按照式(1)计算含量.

1.5.3 反应体系中 PRP 总含量的测定

称取100 mg微胶囊中需要加入玉米黄质的总量于20 mL试管中,按照1.5.2中的处理方法进行处理,取其上清液用石油醚稀释,以石油醚为空白参比液,于450 nm处测吸光度,按照式(1)计算玉米黄质的总量.

1.6 数据处理

1.7 玉米黄质微胶囊形态的观察

吸取少量制备好的玉米黄质微胶囊溶液于载玻片上,盖上盖玻片,使用DM2500生物显微镜观察微胶囊形态.

2 结果与分析

2.1 复凝聚法制备玉米黄质微胶囊的工艺优化

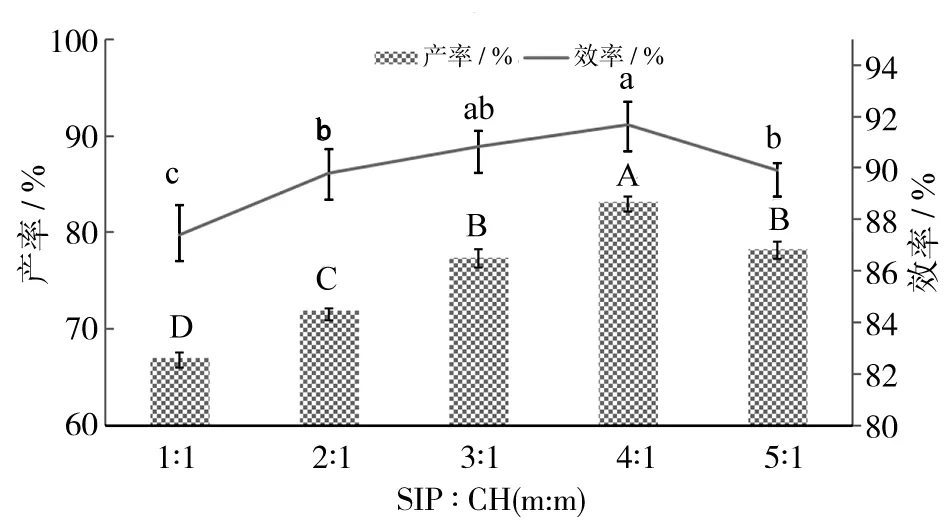

2.1.1 壁材比的影响

将玉米黄质乳状液与一定质量浓度的壳聚糖溶液混合,用10% NaOH溶液调节混合液的pH值到6.3,在转速为200 r/min的条件下,搅拌15 min,整个搅拌过程控制温度为25℃.以玉米黄质微胶囊的产率和效率为指标,来考察壁材比对微胶囊的影响.考察的壁材比SPI∶CH(m∶m)有:1∶1、2∶1、3∶1、4∶1、5∶1.

根据复凝聚法制备微胶囊化的原理,当两种壁材的正负两种电荷的数目相等时,微胶囊化的效果最好.图2为不同壁材比(SIP∶CH)对玉米黄质微胶囊产率和效率的影响.从图2可以看出,随着壁材比的增加,玉米微胶囊包埋的产率是先增加后减少,当SIP和CH两种壁材比为4∶1时,玉米黄质的包埋产率为83.18%,达到最大.此结果与黄高清[14]的 SPI/CH 发生复凝聚微胶囊化的最适比例一致.因此,我们选择壁材比4∶1作为最佳壁材比值.

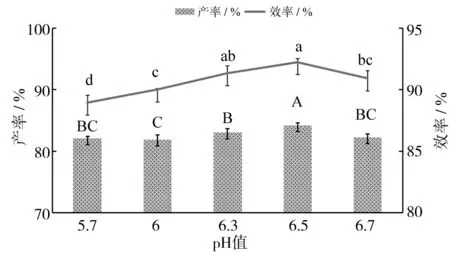

2.1.2 pH值的影响

将玉米黄质乳状液与一定质量浓度的壳聚糖溶液混合,使最终壁材比SPI∶CH(m∶m)为4∶1.用10% NaOH溶液调节混合液的pH值,在转速为200 r/min的条件下,搅拌15 min,整个搅拌过程控制温度为25℃.以玉米黄质微胶囊的产率和效率为指标,来考察pH对微胶囊的影响.考察的pH值有:5.7、6.0、6.3、6.5、6.7.图3为不同pH值对玉米黄质微胶囊化产率和效率的影响.

图2 壁材比对玉米黄质微胶囊化的影响

图3 pH值对玉米黄质微胶囊化的影响

复凝聚法需要带正负两种不同电荷的壁材,其中壳聚糖是带正电荷的.大豆分离蛋白是两性电荷,其等电点大概在4.5,只有大豆分离蛋白带负电荷时,其才能与带正电荷壳聚糖通过静电作用发生复凝聚.通过调节pH值,大豆分离蛋白带的负电荷数不断增加,当所带正负电荷数相等时,大豆分离蛋白和壳聚糖产生静电作用,发生复凝聚的效果最好.由图3可以看出,在pH值等于6.5时,玉米黄质的微胶囊包埋产率和效率均达到最大值,分别为84.2%和92.21%.实验结果与黄高清的 SPI/CH 发生复凝聚微胶囊化的最佳pH值的结果基本相一致.因此,我们选择制备微胶囊化的最佳pH值为6.5.

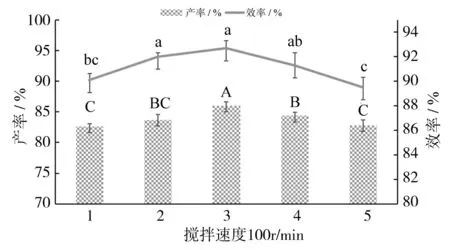

2.1.3 搅拌速度的影响

将玉米黄质乳状液与一定质量浓度的壳聚糖溶液混合,使最终壁材比SPI∶CH(m∶m)为4∶1.用10% NaOH溶液调节混合液的pH值到6.5,在一定转速条件下,搅拌15 min,整个搅拌过程控制温度为25℃.以玉米黄质微胶囊的产率和效率为指标,来考察搅拌速度对微胶囊的影响.考察的搅拌速度有:100 r/min、200 r/min、300 r/min、400 r/min、500 r/min.图4为不同搅拌速度对玉米黄质微胶囊化产率和效率的影响.

在制备微胶囊化的过程中,如果搅拌的速度太慢,壁材和芯材不能很好地混合,最终得到的微胶囊也比较少;如果搅拌速度太快,形成的微胶囊稳定性较差,容易破裂,最终得到的微胶囊数量也会减少[15].由图4可知,随着搅拌速度的增加,玉米黄质微胶囊的包埋率先增加再降低,与文献15所述的规律基本一致.当搅拌速度为300 r/min时,加入的壁材和芯材达到了很好的混合,并且搅拌速度不是太快,形成的微胶囊也比较稳定,形状也较好,玉米黄质的微胶囊包埋产率和效率分别达到最高,分别为89.5%和93.67%.考虑搅拌速度对制备成的微胶囊稳定性和形状的影响,选择300 r/min为最佳搅拌速度.

2.1.4 搅拌温度的影响

将玉米黄质乳状液与一定质量浓度的壳聚糖溶液混合,使最终壁材比SPI∶CH(m∶m)为4∶1.用10% NaOH溶液调节混合液的pH值到6.5,在300 r/min的搅拌条件下,搅拌10 min.以玉米黄质微胶囊的产率和效率为指标,来考察搅拌温度对微胶囊的影响.考察的搅拌温度有:25℃、35℃、45℃、55℃、65℃.图5为不同搅拌温度对玉米黄质微胶囊化产率和效率的影响.

图4 搅拌速度对玉米黄质微胶囊化的影响

图5 搅拌温度对玉米黄质微胶囊化的影响

复凝聚反应的发生过程中,除了有物质之间的静电作用外,物质之间的氢键和疏水性也起着一定的作用[16],所以,温度对微胶囊的包埋效果也有一定的作用.由图5可知,在所考察的温度范围内,微胶囊的包埋产率和效率差异不太明显.在45℃-50℃温度范围内,微胶囊的包埋率差别不大.但还是可以看出,温度为55℃时,包埋产率和效率均达到最大值,分别为89.5%和93.67%.温度较高的情况下,大豆分离蛋白会发生一定的变性,其空间结构会发生一定变化,这可能会增加其余壳聚糖之间的相互作用,从而使玉米黄质微胶囊化的产率和效率都有所提高.综合各方面考虑,选择制备微胶囊的最佳温度为55℃.

2.1.5 搅拌时间的影响

将玉米黄质乳状液与一定质量浓度的壳聚糖溶液混合,使最终壁材比SPI∶CH(m∶m)为4∶1.用10% NaOH溶液调节混合液的pH值到6.5,并在温度30℃及搅拌速度300 r/min的条件下,搅拌一定时间.以玉米黄质微胶囊的产率和效率为指标,来考察搅拌时间对微胶囊的影响.考察的搅拌时间有:5 min、10 min、15 min、20 min、25 min.图6为不同搅拌时间对玉米黄质微胶囊化产率和效率的影响.

由图6可知,在5 min-25 min搅拌时间内,对微胶囊的包埋产率和效率还是有一定影响的.要使大豆分离蛋白和壳聚糖能够通过静电作用完美包裹住玉米黄质,需要我们选择一个最合适的搅拌时间.在不同搅拌时间下,玉米黄质微胶囊的产率相对都比较高,这与相关文献记载的大豆分离蛋白和壳聚糖之间的静电作用能够迅速完成相符合.并且在10 min、15 min、20 min三个搅拌时间下,玉米黄质微胶囊的产率无显著差别,但相对搅拌时间为15 min时,产率最高达到89.93%.玉米黄质微胶囊的包埋效率在不同的搅拌时间下,存在显著差别,其中在搅拌时间为15 min时,包埋效率到最大,为93.96%.在低于和高于15 min时,包埋效率相对来说都要低一点,当搅拌时间低于15 min时,可能玉米黄质还没有完全被包埋稳定,不断从微胶囊表面脱落;当搅拌时间高于15 min时,可能微胶囊在溶液中存放时间较长,有一部分玉米黄质会从微胶囊内部渗透到其表面并脱落,这些都有可能引起玉米黄质微胶囊包埋效率的下降.综合各方面考虑,选择制备微胶囊的最佳搅拌时间为15 min.

2.2 玉米黄质微胶囊的微观形态

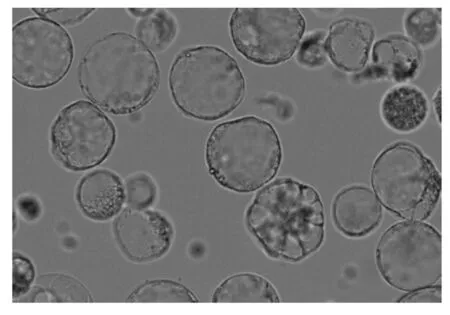

根据上述实验得到最佳工艺条件.图7为通过最佳工艺条件得到的玉米黄质微胶囊图像(放大500倍)。

图7 玉米黄质微胶囊的微观形态图

由图7可以看到玉米黄质微胶囊呈球形结构,球形结构大小不一,玉米黄质能够很好地被包埋其中,这说明本研究采用的壁材和方法能够很好地制备玉米黄质微胶囊.实验结果与黄国清[17]利用与本实验相同的壁材所制备的辣椒红色素微胶囊的形态相一致.

3 结论

本研究采用复凝聚法,选用大豆分离蛋白和壳聚糖为壁材,以玉米黄质为芯材,来制备玉米黄质微胶囊.通过单因素变量的方法,得到最佳制备工艺:将一定体积的质量浓度为2.4%、pH值为8.0的大豆分离蛋白溶液和玉米黄质混合,最终使两种物质的质量比达到1.6∶1,在一定震荡条件下,将混合液乳化,得到玉米黄质乳状液.加入一定质量浓度的壳聚糖溶液混合,使最终壁材比SPI∶CH(m∶m)为4∶1.用10% NaOH溶液调节混合液的pH值到6.5,并在55℃下,300 r/min的条件下,搅拌15 min,得到玉米黄质微胶囊.该条件下的玉米黄质的包埋产率为89.93%,包埋效率为93.96%,得到的微胶囊均为球形形状.