烯丙基酚醛-双马来酰亚胺树脂胶粘剂的制备及性能研究

张大勇,王 刚,荣立平,李 欣,赵 颖,朱金华,米长虹,刘晓辉,白雪峰*

(1.哈尔滨理工大学 材料科学与工程学院,黑龙江 哈尔滨 150040;2.黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨 150040)

引 言

酚醛树脂是一种比较古老的树脂,一般分为热固性酚醛树脂和热塑性酚醛树脂,酚醛树脂具有价格便宜,耐高温,耐老化,耐化学介质等优点[1~4],但是酚醛树脂自身有一定的缺点,固化物交联程度高,性脆,固化温度高,固化时放出小分子化合物,易形成气泡等,一般需要进行改性才能使用。针对酚醛树脂释放小分子的缺点,一般通过带有双键的化合物接枝到酚醛树脂结构上,使得酚醛树脂固化模式变为加成模式,这样就能避免小分子化合物的产生[5,6]。酚醛树脂应用广泛,其可以用作胶粘剂领域,具有耐高温、耐化学介质和粘接强度高等优点,但是随着工业水平进步,对酚醛树脂胶粘剂耐高温提出进一步的要求,需其能够耐较长时间的高温老化性能。提高酚醛树脂胶粘剂耐高温老化的途径较多,例如提高主体树脂的耐热性[7],加入耐热填料[8,9]。

本文首先合成烯丙基酚醛树脂,然后用N,N'-(4,4'-亚甲基二苯基)双马来酰亚胺进行改性,加入固化催化剂和增韧剂,制备出耐高温的烯丙基酚醛-双马树脂胶粘剂,考察合成树脂的结构和胶粘剂的力学性能。

1 实验部分

1.1 原材料

苯酚,化学纯,国药集团化学试剂有限公司;甲醛,化学纯,国药集团化学试剂有限公司;烯丙基氯,化学纯,国药集团化学试剂有限公司;N,N'-(4,4'-亚甲基二苯基)双马来酰亚胺,工业品,湖北省洪湖双马树脂厂;丁腈混炼橡胶,实验室自制。

1.2 实验方法

室温剪切强度:试片材质为45#碳钢,尺寸为60*20*3mm,粘接面积为300mm2,测试速度为15mm/min,按照G B/T7124-2008进行测试;高温剪切强度:试片材质为45#碳钢,尺寸为60*20*3mm,粘接面积为300mm2,测试速度为15mm/min,按照G J B444-88进行测试;傅里叶变换红外(FT-IR):光谱采用岛津公司IRTRACER-100,固体样品采用KB r压片法,液体样品采用液体池法,分辨率:4cm-1,扫描次数:32,扫描范围:4000~500cm-1。差示扫描量热法(DSC):采用TA公司DSC-25,在氮气下以10℃·min-1的升温速率在25~400℃范围内进行测试。

热失重分析(TGA):采用TA公司TGA-55,在60mL·min-1的氮气或空气吹扫下,以10°C·min-1的加热速率在25~800℃范围内进行测试。

1.3 烯丙基酚醛-双马来酰亚胺树脂的制备

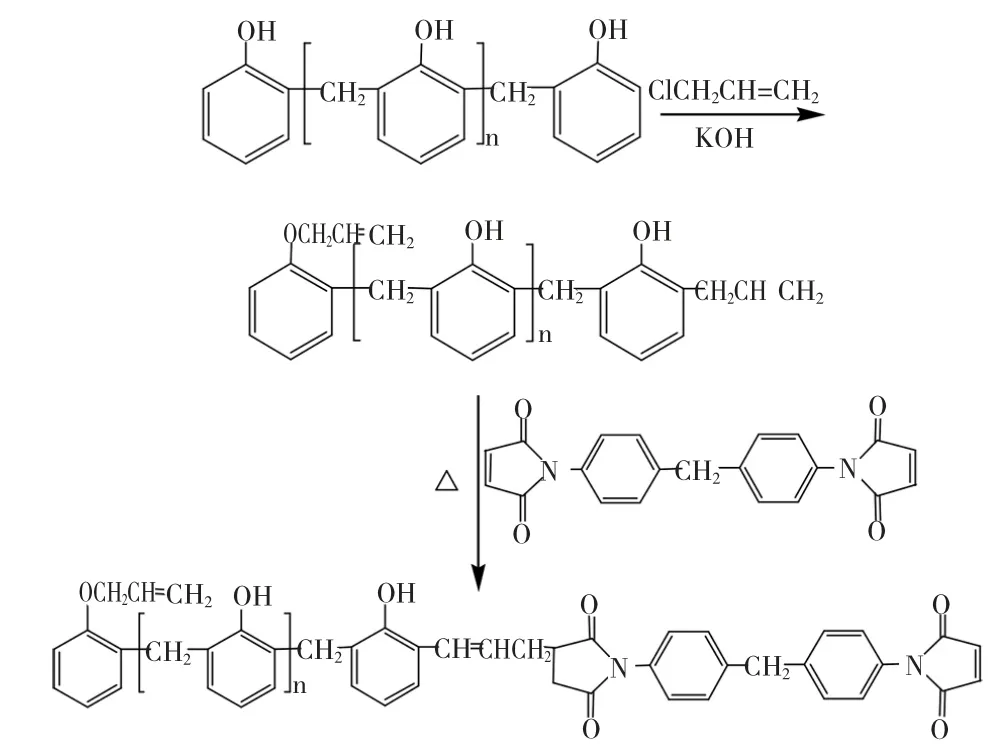

在带有温度计和搅拌器的四口反应瓶中加入热塑性酚醛树脂和正丁醇溶剂,使酚醛树脂完全溶解,然后升高温度到30℃,滴加烯丙基氯,滴加完毕后,升高温度到80℃反应4h,之后在-0.095~-0.097MPa真空条件下减压脱水和未反应的小分子物质,升温至110℃,加入双马来酰亚胺,开动搅拌,保温反应1h。反应完毕,加入100g丁酮溶解,出料得烯丙基酚醛-双马来酰亚胺树脂(烯丙基醚化度60%,烯丙基酚醛与双马来酰亚胺树脂比例质量比为3∶1),反应方程式如图1。

图1 反应方程式Fig.1 The reaction equation of preparing allyl phenolic bismaleimide resin

1.4 胶粘剂制备

在容器中加入适量的烯丙基酚醛-双马树脂,加入适量的增韧剂,搅拌均匀后,制备出烯丙基酚醛-双马树脂胶粘剂。

1.5 树脂和胶粘剂固化

热塑性酚醛树脂固化流程:180℃固化4h;烯丙基酚醛-双马树脂固化流程:180℃固化2h+200℃固化3h;胶粘剂固化流程:180℃固化2h+200℃固化3h。固化压力都为0.3MPa。

2 结果与讨论

2.1 烯丙基酚醛-双马树脂的表征

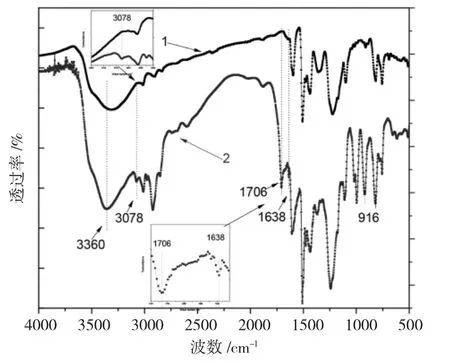

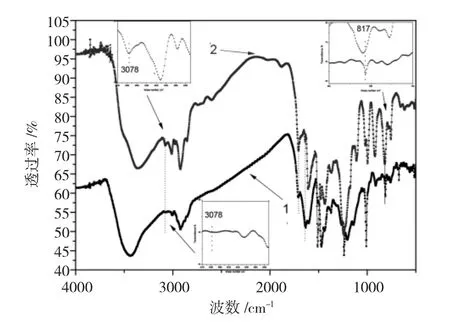

图2是合成的烯丙基酚醛-双马树脂与线性酚醛树脂的红外谱图,1号为线性酚醛树脂,2号为烯丙基酚醛-双马树脂,由图可以看出,3360cm-1处为羟基的特征吸收峰,两种树脂都有这个吸收峰。相对于线性酚醛树脂的红外谱图,烯丙基酚醛-双马树脂在3078cm-1、1638cm-1和916cm-1处为烯烃的特征吸收峰[10,11]。1706cm-1是羰基的特征吸收峰,说明成功合成出烯丙基酚醛-双马树脂。

图2 烯丙基酚醛-双马树脂红外谱图Fig.2 The FTIR spectra of allyl phenolic bismaleimide resin

2.2 改性树脂和胶固化研究

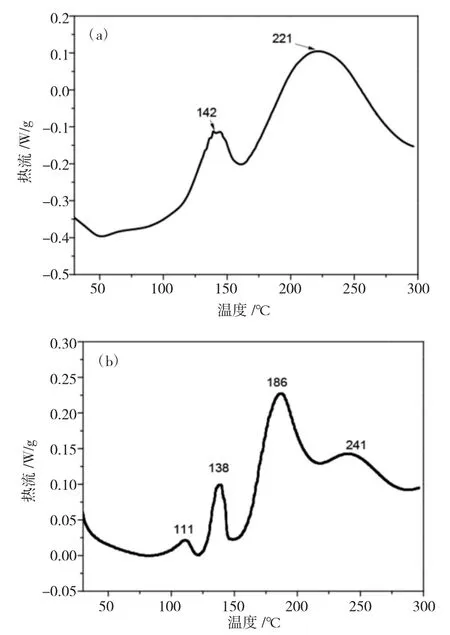

图3(a)是烯丙基酚醛-双马树脂的DSC曲线,由曲线可以看出,树脂的反应是两段反应,第一段反应峰温度是142℃,这个温度下可能是酚醛树脂和双马来酰亚胺的反应[12,13],第二段反应峰温度是221℃,这段可能是烯丙基双键的加成反应[14]。

图3(b)是胶粘剂的固化曲线,由图可知出现四个反应峰,其中138℃对应的可能是酚醛树脂和双马来酰亚胺的反应,186℃对应的可能是丁腈橡胶的交联峰,241℃对应的可能是烯丙基双键和烯丙基重排的反应。

图3 改性树脂和胶固化DSC曲线Fig.3 The DSC curves of modified resin and cured adhesive

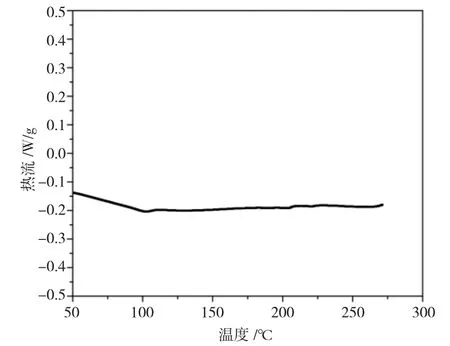

图4是烯丙基酚醛-双马树脂固化后的DSC曲线,由图可以看出,固化后的曲线几乎没有固化峰出现,说明树脂已经固化完全,确定的固化温度比较适合烯丙基酚醛-双马树脂。

图4 改性树脂固化后DSC曲线Fig.4 The DSC curve of modified resin after curing

图5是改性树脂固化后红外谱图,由图可以看出,固化后的树脂在3078cm-1处的吸收峰消失了,这个峰对应的是烯丙基碳碳双键的特征吸收峰,说明烯丙基在这个反应温度下发生了交联反应。817cm-1处的特征吸收峰也减弱了,这个峰对应的是双马来酰亚胺的碳碳双键,说明双马来酰亚胺也参与了反应[15]。

图5 改性酚醛树脂固化前后红外谱图Fig.5 The FTIR spectra of modified phenolic resin before and after curing

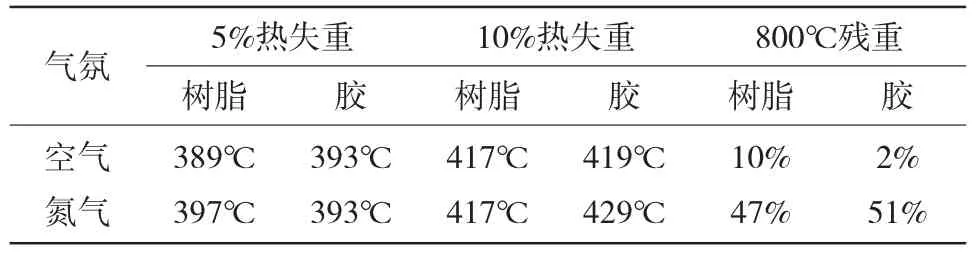

2.3 改性树脂和胶热失重研究

图6(a)是改性树脂和胶粘剂固化后在空气气氛下的热失重情况,由图6(a)和表1可以看出,在空气气氛下固化树脂分解分为两个步骤,前期热失重是酚醛脱水缩合造成的[16],其5%热失重温度为389℃,第一步急剧热失重是在400℃到470℃,这个阶段可能是亚甲基开始断裂[17],第二步急剧热失重是500℃到580℃,800℃残重为10%,这个阶段芳香环发生开环降解反应[18]。固化胶前期与固化树脂热降解相似,500℃以后出现降解速率增大现象,800℃残重为2%,这有可能是胶粘剂中含有的增韧剂在空气气氛下发生剧烈降解造成的。

图6 固化树脂和胶热失重曲线:A:空气气氛,B:氮气气氛Fig.6 The TGA curves of cured resin and adhesive:A:in air atmosphere;B:in nitrogen atmosphere

由图6(b)和表1可以看出来,在氮气气氛下固化树脂急剧降解分为三个步骤,前期热失重是脱水缩合造成,其5%热失重温度为397℃,第一步急剧热失重是在410℃到480℃区间,第二步急剧热失重是在540℃到630℃区间,第三步急剧热失重是在640℃到680℃区间,800℃残重为47%。固化的胶前期没有树脂耐热,其5%热失重温度为393℃,后期热降解相对树脂减弱,10%热失重温度高于树脂的热失重温度,800℃残重为51%,说明胶粘剂在惰性气体下具有优异的耐高温性能。

表1 固化树脂和胶热失重数据Table 1 The TGA data of cured resin and adhesive

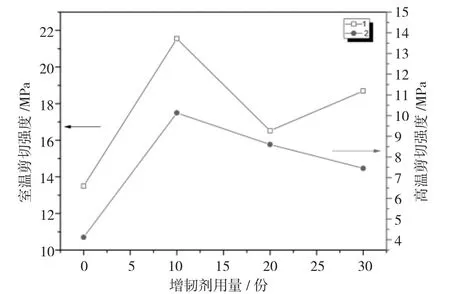

2.4 增韧剂研究

酚醛树脂一般需要增韧剂进行增韧才能达到最佳性能,增韧剂包括大分子橡胶,液体橡胶,聚乙烯醇缩丁醛等,本研究采用丁腈混炼橡胶作为增韧剂,图7是不同混炼橡胶用量对室温和高温剪切强度的影响,1号曲线是室温拉伸剪切强度,2号曲线是300℃拉伸剪切强度,由图7可以看出随着增韧剂加入量的增加,室温剪切强度增加到最大值后开始下降,高温剪切强度也是这个趋势,说明增韧剂的用量有最佳值,增韧剂加入量在10份左右获得的室温和高温剪切强度最佳。

图7 增韧剂用量对剪切强度的影响Fig.7 The effect of toughener dosage on the shear strength

3 结论

本研究论文合成了烯丙基酚醛-双马来酰亚胺树脂,通过FT-IR、DSC和TG分析和表征了合成产物,加入增韧剂制备出耐高温的烯丙基酚醛-双马来酰亚胺树脂胶粘剂,测试了胶粘剂粘接碳钢的室温和300℃的拉伸剪切强度,结果表明胶粘剂具有较高的室温和高温粘接强度。