一种超低损耗材料层间分离的改善探讨

刘海龙 曹宏伟

(深南电路股份有限公司,广东 深圳 518117)

0 前言

随着5G应用的快速普及,实现在高频高速下高效高容量的数据低损耗传输已日益迫切,要求印制电路板(PCB)的基材及PCB加工需具有更高效的信号传输完整性和更优秀的高可靠性。在目前阶段主流的设计方案中,依然是超低损耗板材搭配低粗糙度的铜箔及低粗糙度的电镀药水,以实现PCB信号传输低损耗的要求,超低损耗板材的加工性是PCB行业重点关注的对象。

本文将基于一款新型的Df(介质损耗因子)值为0.0013(@10 GHz)超低损耗板材在PCB加工认证开发阶段出现的内层连接缺陷(ICD)问题,对加工过程中关键制程参数进行的优化、验证改善。ICD缺陷发生存在识别滞后且有难度,必须完成镀铜后通过切片逐一观察判别,所以ICD问题在认证阶段必须得到彻底解决,否则就容易造成后续的批量性报废风险。本文主要从钻孔、等离子参数及流程设计方面通过缺陷现象、形成机理和实验验证结果的分析,最终找到了这款材料改善ICD的最佳参数,改善后经分析孔内质量在芯吸、孔粗等方面也实现了最优化,满足可批量化生产的需求。

1 ICD缺陷现象及机理分析

1.1 异常现象

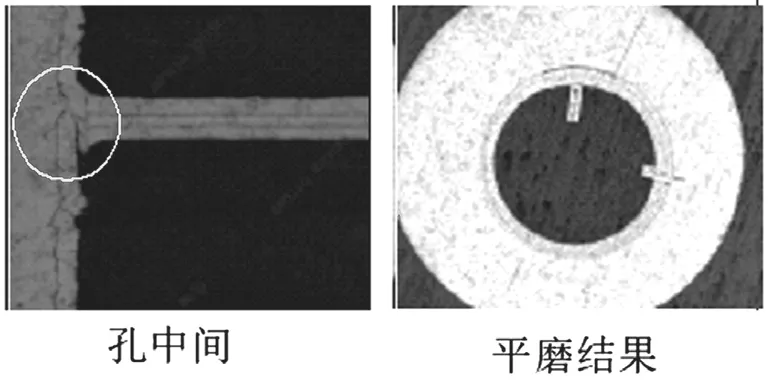

PCB加工中镀铜完成时0.2 mm小孔切片观察存在内层铜与孔铜未连接缺陷,从切片看缺陷主要发生在孔中间位置,严重者孔铜与内层铜完全隔离,距约7 μm,有些是从内层铜的一侧分离,即孔铜与内层铜未完全连接,中间有层间夹杂物宽度2 μm~6 μm,内层铜有明显的内缩异常现象。从平磨试片观察,有不同角度的未连接不良,严重的出现角度70°以上,如图1所示。

图1 层间分离(ICD)异常

1.2 机理分析

通过缺陷现象及流程排查,图2是金属化孔加工流程图,其中钻孔和等离子是缺陷形成的两个关键加工制程。

图2 金属化孔加工流程图

影响钻污产生的因素有钻头直径、转速、进刀速、盖板、吸尘负压等,如在钻孔过程中形成的钻污粉屑黏附孔壁较厚,到后制程等离子处理的压力就会增大。

影响等离子去钻污的因素有设备的电极功率、气体流量及配比、板件温度等。在整个等离子的加工过程即发生着物理反应,通过离子轰击材料表面产生溅射效果,又发生着化学反应,即利用强电场的电离作用,将CF4和O2的混合气体,通过电场射频功率电离形成第四态的等离子体,利用等离子体的物理轰击和化学反应将树脂残留物转化为具有挥发性的有机氟化物,从而达到去除钻污的目的。如图3所示为等离子体去钻污化学反应机理。

图3 等离子体去钻污反应机理

1.3 钻孔的影响分析

通过分别取钻孔清洗后及去钻污后切片,对孔内做孔壁电镜扫描观察,其中在钻孔清洗后的试样可以看到内层截面铜上有大量树脂粉胶[如图4(a)所示],经过等离子去钻污和一次化学去钻污处理后,可以看到内层铜的钻污有被清除掉[如图4(b)所示],但内层铜表层形貌存在大量的凹坑及残留有球型颗粒SiO2(夹杂物),说明内层铜在钻孔时受到挤压,树脂中较硬的填料被压到内铜内。

图4 钻孔清洗后及去钻污后切片

球型颗粒物测得主要是Si和O元素(如图5所示),说明这是树脂内SiO2填充剂,通过这一现象可以推断孔壁内层铜面上的球型填充剂和凹坑是在钻孔过程中钻屑粉胶(钻污)黏附在内层铜上,树脂粉胶(钻污)未及时排出,在高速、高热量及压力状态下,树脂屑中的SiO2被挤压到内层铜上而形成,凹坑是球型填充剂被清除后的效果。对上述的现象分析,可以得出:最大限度地降低钻孔时钻屑被挤压到内层铜上的概率是改善的重点。所以钻孔的进刀速、转速的匹配合理性以及磨损(寿命)需要重新测试定义,另外钻孔的预钻、分步钻等对降低钻污有正向作用的措施需要应用。

图5 球型物元素分析

1.4 等离子除胶的影响分析

通过对ICD缺陷现象观察,发生概率最高的是孔中间位置,结合等离子的去钻污机理、等离子设备及板件高厚径比的特点,有两个方面可能导致这种情况出现,第一是材料树脂特性本身在等离子去钻污时比较难去除;第二则是说明等离子去钻污的孔中渗透咬蚀能力太弱,导致孔中间钻屑无法清除干净;

通过测量不同材料的除胶量,对比结果发现这款材料A在类似等级的材料中,相同等离子处理条件下,除胶量仅仅是其他材料的约50%(如图6所示)。说明此款材料除胶比较困难,在等离子去钻污时需要延长处理时间。另外等离子体对孔内咬蚀能力差的问题,与等离子去钻污的等离子参数、装板方式(腔体负载)、设备等有关联,本文将验证两组参数设置优化以对比验证孔中咬蚀的结果。

图6 不同材料的除胶量对比

总结:结合缺陷现象、机理分析及钻孔和去钻污的影响分析,下文将通过交叉验证找到降低钻污的最优钻孔参数,并对比等离子参数优化、优化参数配比以提高孔壁除胶量及均匀性。

2 验证方案及结果

2.1 试验仪器

电镜(SEM)、钻头磨损测量仪、切片研磨机等

2.2 验证板信息

验证板结构为:板厚5.1 mm,最小孔0.2 mm,厚径比25.5:1。

2.3 验证因子及分析

2.3.1 钻孔的关键影响因子及流程设计

由于前面已验证过钻孔的进刀速提高至2.4 m/min,进刀量提高至25 μm/rev时,或者转速提高至160 kprm时,有断针和爆孔的异常,且都会出现在孔口位置粉屑较为严重,已证实钻孔转速太快或进刀量过高时因排出进程长且产生的粉屑不能及时排出,对孔造成挤压,并伴有严重的钻头崩角、爆孔甚至断裂情况,孔口粉屑情况如图7所示。

图7 材料A-孔口粉屑图

本次验证过程使用T1双刃单槽结构开背槽和T2不开背槽两种设计的钻头,将进刀速、转速和寿命四因子设计2个水平进行验证,见表1所示。验证板流程:钻孔→钻孔清洗→切片→SEM,完成后切片使用电镜扫描观察孔壁,并对钻头磨损确认。

表1 钻孔参数四因子量水平设计表

2.3.2 钻孔的关键影响因子结果分析

收集四因子组合钻污量的数据,并通过minitab对影响因子主效应分析,从图8所示可以看出其中转速最显著,钻头寿命、进刀速次之,钻头类型影响不显著。

图8 四因子主效应分析图

验证小结:可以得出(1)粉屑形成看:T1、T2钻头类型在孔口、孔中形成的粉屑判断无明显差异;(2)磨损程度看两种钻头寿命为300孔及500孔钻头刃面整体磨损都不大,差异不明显;(3)T1钻头孔槽内有明显粉屑填满,T2钻头则较轻微,另外T1钻头在300孔时沟槽内无胶状粉屑,500孔寿命后沟槽内的粉屑加剧呈胶体状。

可以得出(1)较快的钻孔转速容易在孔壁上黏附粉屑,而较慢的转速会明显改善;(2)较快的转速相比孔中,孔口形成粉屑更明显,但整体黏胶都严重;(3)较慢的转速在孔口及孔中粉屑都轻微。

可以判断粉屑会在钻孔温度的变化下产生粘刀现象,因排屑槽被粉屑堵住,不能及时排出粉屑,而新产生的粉屑只能在高速旋转的压力、高温下又增大了刀与孔壁的摩擦力而在沟槽内形成胶体状,说明加工时会产生高温溶脂现象。这种现象也能够解释内层截面上有树脂粉屑及受到填充剂SiO2的挤压为凹坑现象所发生的机理。

通过优化响应器分析及结合等值线见图9所示,将钻头转速设定60 kprm,寿命设定300,进刀速调整到1.6 m/min(由于测试板出现进刀速太快出现断钻头问题),可以得到钻污量控制在2.65 μm以内的实现概率约85%,为后面等离子和化学去钻污提供更多的操作空间。

图9 关键因子等值线分析图

2.3.3 等离子体去钻污处理的影响分析

基于前面对材料A除胶量的测量,由于其除胶量仅是同系材料的1/2,所以等离子处理时间适当延长。另外由于是高厚径比25.5:1,为提高渗透能力,增加孔中间区域的清除效果。等离子体去钻污以化学反应为主,等离子气体在孔中持续反应过程中,孔中的生成物(CO、CO2、HF)的混合气体在真空等离子腔内电离生成高活性的自由基,这些高活性自由基团与产品的粉屑(高分子化合物)反应,反应生成气态副产物(如:CO、CO2等)被真空泵抽走,另外需要持续不断的提供足够的电离度的电离气体才具有等离子体的性质。

结合响应优化后的参数重复加工确认,如表2所示,两种等离子参数的效果对比。

表2 去钻污及镀铜后ICD质量分析表

小结:从去钻污及镀铜后ICD结果可以得到,方案A的两种孔限下,孔口、孔中都没有ICD问题;而方案B在500孔限的情况下孔中位置有轻微的内层铜与孔铜连接不良。因此,等离子处理加工参数也是影响ICD的关键因素。高厚径比的产品其中钻头寿命500 Hit的情况下,单个孔情况下由于等离子体混合反应物由两端往中间扩散,生成物往孔口扩散,往往会导致孔中存在ICD现象,平磨小孔展示方案B在500 Hit情况下分离角度约20°~70°。

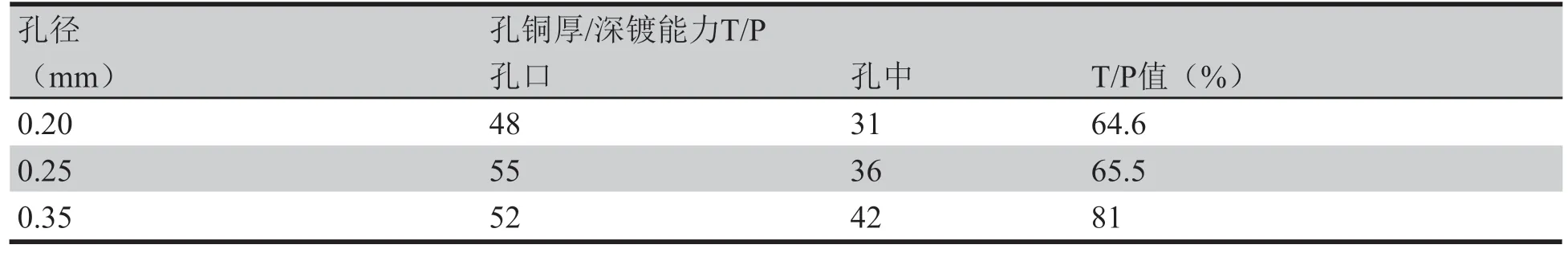

又按方案A,对0.2 mm、0.25 mm、0.35 mm三种大小孔径的孔口和孔中的凹蚀情况和镀铜厚度进行验证,结果如表3所示。可以判定优化后的钻孔参数和等离子体去钻污参数适用于材料A和考试板高厚径比25.5:1产品的加工需求,孔壁质量及镀铜的深镀能力满足要求,如图11所示。

图11 典型的孔切片

表3 方案A三种孔径的深镀能力分析(方案A)

3 总结

通过对钻孔参数、等离子体去钻污参数的验证分析及优化,改善材料A出现的ICD问题的方向即最大限度地减少钻孔产生的粉屑对孔壁的黏附,为后面等离子体去钻污处理留足更多的操作空间。另外结合板件高厚径比的特点,优化等离子流量比参数和处理时间以提高孔中的咬蚀量,达到提高孔壁的咬蚀均匀性的目的。

图10 方案B的500 Hit孔切片

(1)钻孔:加工参数方面,采用新钻头,降低转速并控制孔限在500孔(孔径≤0.25 mm)以内,可以最大限度降低钻污,适当控制进刀速并提前预钻,以减少断钻头的概率及提高孔位精度。

(2)等离子体处理:调整CF4、N2、O2气体流量比,适当增加CF4气体流量比,以增强对孔中的咬蚀以提高咬蚀均匀性,在保证孔壁粗糙度等孔壁质量的前提下适当增加等离子处理时间。

另外由于产品类型多样化,比如板件数量、孔径、孔数及板厚等因素都会影响腔体负载面积,需要注意的是等离子体加工板件时,其中腔体负载量的控制也尤其关键,避免腔体高负载或低负载(零星板件)加工对孔壁质量造成的除胶不净导致ICD或除胶过度导致的孔粗、芯吸等质量问题,这相关的问题也不容忽视,需要技术人员通过批量的数据收集后制定更合理的规则。