一种钻攻中心主轴-丝杆自适热补偿结构研究*

于联周 周守胜 王 娜 李 琪

(①沈阳城市建设学院机械工程系,辽宁 沈阳 110167;②沈阳机床股份有限公司研究院,辽宁 沈阳 110041)

制造业作为国家经济和科技发展的重要分支,在国家发展过程中起着无可替代的作用,在制造业中,减材加工之一的金属切削加工机床又处于发展的核心地位,无论是在模具、夹具、产品零部件及自动化等金属零部件加工领域都有着极其重要的应用。随着3C 消费类及穿戴类电子产品的金属化,市场需要金属切削类数控机床数量激增,钻攻中心因其快移速度高、换刀时间短,且又贴合3C 类产品加工尺寸的特点,成为在近年销量最好的数控机床类产品之一。金属零部件的加工精度,直接影响到后续所组装设备的精度,进而影响到该设备的功能。钻攻中心是在金属产品加工制造中,最为常用的设备之一,其所加工产品精度受其设计、装配等因素的制约,在保证其设计与装配精度的前提下,主轴的热特性仍是必须要考虑的关键问题。

本文以沈阳机床生产的TC500R 型钻攻中心为载体进行分析及研究,因市面钻攻中心结构形式均大同小异,该设备可以代表多数厂家所生产的钻攻中心。钻攻中心主轴的热伸长问题对于机床精度的进一步提升至关重要,其热伸长方向为Z-,主轴的热特性最终会反应到所加工产品的尺寸精度上,进而造成批量制造产品的一致性无法保证。钻攻中心Z轴丝杆通常采用上部电机端固定支撑,下部轴承端辅助浮动支撑的结构形式,其热伸长方向也为Z-。为优化两者热伸长问题,本项目通过将钻攻机Z轴丝杠下部轴承端作为固定端,上部电机端作为辅助支撑端,使丝杠的热伸长向Z+方向,这样主轴的伸长方向与丝杠的伸长方向相反,互相抵消全部或部分彼此热伸长,从而提高钻攻机加工零件的尺寸稳定性。

1 主轴-丝杠热误差影响因素

1.1 主轴热误差影响因素

机床主轴指的是机床上带动工件或刀具旋转的轴。通常由主轴体、轴承和传动件等组成主轴部件,主轴部件的运动精度和结构刚度是决定加工质量和切削效率的重要因素。机床主轴的发热主要因素包括轴承高速旋转产生的摩擦热,频繁换刀过程中对弹簧反复压缩产生的弹性热,以及切削时产生的热量传导至主轴所引起的发热[1]。

1.1.1 轴承摩擦产生的热量

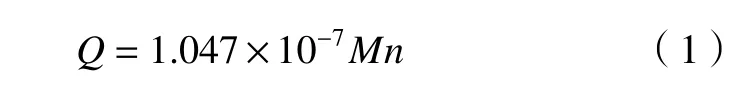

钻攻中心机床在加工过程中使用的转速多数在6 000 r/min 以上,偶尔可以达到20 000 r/min。本文研究的TC500R 钻攻中心,使用双列角接触球轴承,采用背对背的安装方式,其最高转速为20 000 r/min。钻攻中心主轴轴承发热计算如式(1)所示[2]。

式中:Q为发热量,kW;M为轴承摩擦力矩,N·mm ;n为 轴承转速,r/min。

式(1)中M=M1+M2,M1为轴承滚珠与内、外圈滑动摩擦及滚动体与保持架摩擦的力矩分量,机床主轴高速旋转过程中,该部分热量来源,约占总产生热量的90%,其计算公式为式(2)所示;M2为滚动体和保持架与润滑油(脂)拖动力矩,其计算公式为式(3)所示[2]。

式中:P1为 轴承摩擦力矩的计算载荷,N;f1为与轴承类型和所受载荷有关系数;dm为轴承的平均直径,mm;f0为 轴承的类型和润滑系数;γ为润滑油的运动粘度,mm2/s。

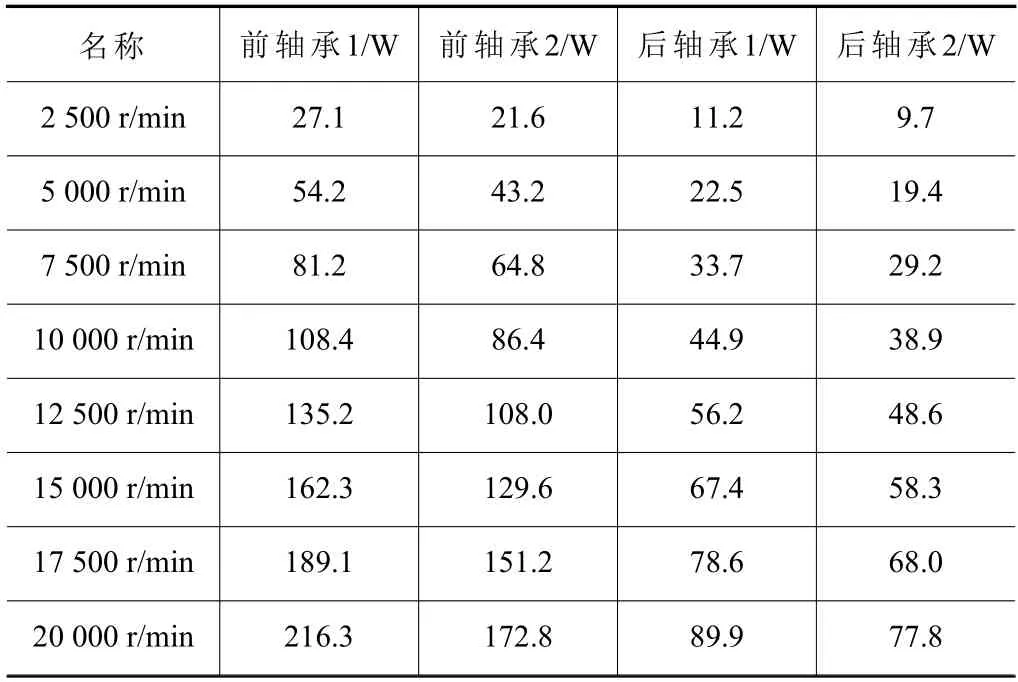

TC500R 钻攻中心最大转速为20 000 r/min,本文选取8 级转速作为条件进行计算、仿真与实验,分别为2 500 r/min、5 000 r/min、7 500 r/min、10 000 r/min、12 500 r/min、15 000 r/min、17 500 r/min 和20 000 r/min。由式(1)~(3)经计算,得到不同转速下轴承的发热量,如表1 所示。

表1 不同转速下轴承的发热量数值

1.1.2 立式加工中心换刀

钻攻中心所使用的是砖塔式刀库,在钻攻中心进行频繁换刀过程中,会用到弹簧或碟片,使其在加工过程中进行对刀具的拉紧。换刀过程中,该弹性体处于拉伸-压缩-拉伸的反复弹性形变过程中,打刀机构所产生的动能除了转换为弹性势能之外,还有部分转换为热能与主轴上其他部件进行热交换,通常情况下,换刀越频繁,所产生的热量越多。

1.1.3 切削热

钻攻中心在进行切削时,其他条件不变的情况下,越大的切削用量会产生越多的热量;通常情况下,在切削过程中所产生的切削热量,约有85%与切削液进行对流,约8% 传导至工件,5% 传导至刀具,2%与空气进行对流,其中传导进入刀具热量的15%~20%将传导至主轴锥孔,从而进入主轴轴芯,进而影响主轴的热变形[3]。

对于钻攻中心主轴系统热源的分析中,由于弹簧反复压缩及切削热传导至主轴轴芯的热量极少,所以引起主轴热变形主要来自于主轴自身轴承的发热,本文主要考虑前、后双列角接触轴承的摩擦发热。

1.2 丝杠热误差影响因素

在Z轴运动过程中,螺母及丝杆与其中间的滚珠产生滚动摩擦,导致丝杠轴的温度上升,丝杠轴因温度升高而伸长,会使定位精度低下,其伸长量计算公式为[4-6]

式中:Δl为 丝杠的轴向伸缩量,mm;ρ为热膨胀系数,12×10-6/ ℃ ;Δt为 丝杠的温度改变量,℃;l为螺纹部有效长度,mm。

由式(4)可得出,丝杠轴的温度每上升1 ℃时,丝杠轴每1 m 伸长12 μm。对于TC500R 型钻攻中心,其快移速度为48 m/min,丝杠导程为24 mm,其最高转速可达2 000 r/min,滚珠丝杠在高速转动时,与其中间的滚珠摩擦频繁,其发热量大,从而导致丝杠温度上升,定位精度降低。一般来说,丝杠考虑因发热所引起温度上升为2~6 ℃。TC500R钻攻中心Z轴丝杆有效长度为676.5 mm,其伸长量为16.2~48.7 μm,方向Z-,且每上升1 ℃,丝杠热伸长8.1 μm。

2 主轴实验模型建立与有限元分析

由于丝杠结构简单,热特性可根据理论公式计算得出;而主轴结构较复杂,其热特性需进行计算和仿真运算后得出。

2.1 主轴热特性模型建立

对于一个稳态分析的模型,温度矩阵 {T},通过矩阵方程可得,如式(5)所示[7-8]。

式(5)基于两种假设:①在稳态分析中不考虑瞬态的影响;② [KT]与 {QT}可以是一个常量或是温度的函数[7-9]。该公式是基于傅里叶定律基础上提出的,即固体内部的热流是 [KT]的基础,热通量、热流率以及对流在 {QT}为边界条件下生效。同时,对流被处理成边界条件[9-11]。

2.2 主轴有限元模型建立与求解

2.2.1 模型建立

本文采用三维设计软件UG10.0 进行主轴组的CAD 绘制,并将小孔、螺纹孔、倒角及圆角等一些对热分析结果几乎无影响的结构进行简化去除,进行装配后,存成step 格式,导入ANSYS Workbench15.0进行有限元分析,网格划分中相关性Relevance 选择100,Sizing 中,Element Size 取0.003 mm,计算后节点数Nodes 为1 145 326 个,单元数Elements为751 268 个。

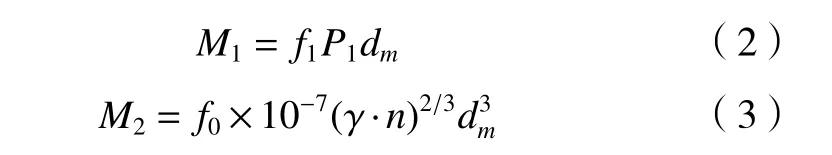

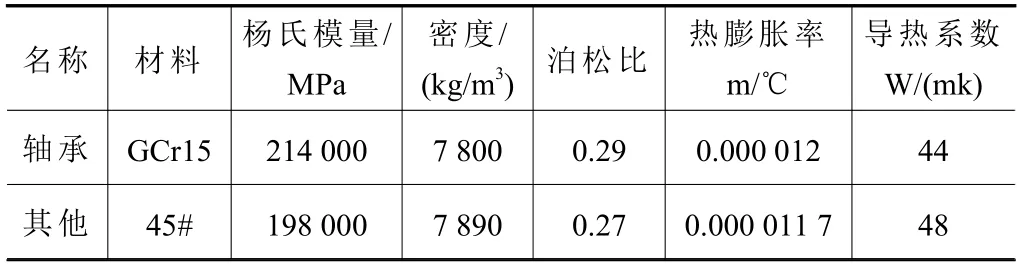

2.2.2 材料属性设置

在ANSYS Workbench15.0 中添加轴承及主轴材料,其属性如表2 所示。

表2 材料属性

2.2.3 主轴组稳态热分析

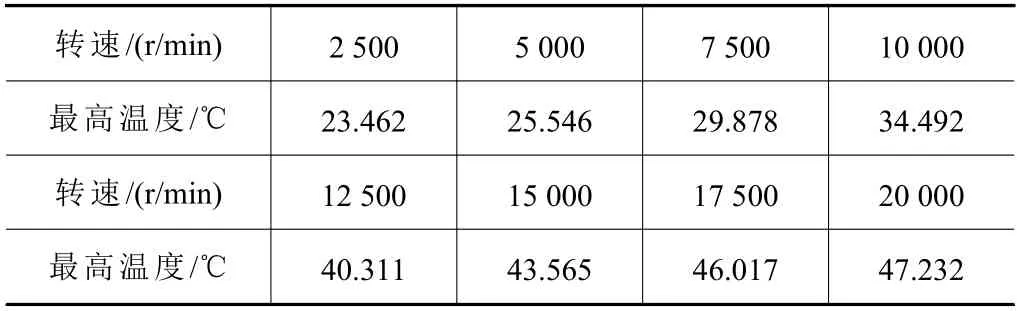

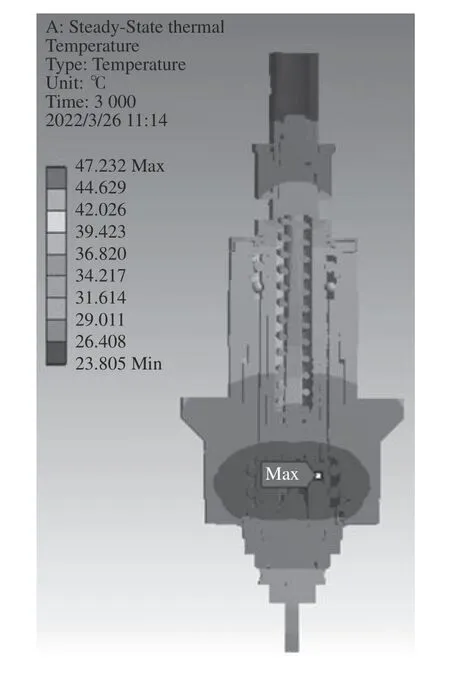

在ANSYS Workbench15.0 的Steady-State Thermal模块中,按照表2 设置材料属性并网格划分后,将表1 中的数据加载到模型上,初始温度设置为18 ℃,进行稳态分析求解,得到如图1 所示的20 000 r/min的主轴稳态温度分布图,其最高温度发生在前轴承处,温度为47.232 ℃。其他转速下,最高温度如表3 所示。

表3 不同转速下轴承最高温度数值

图1 20 000 r/min 状态下主轴稳态温度分布图

不同转速下轴承的发热量数值对应温度变化趋势如图2 所示,可以看出,在转速较低情况下,主轴组最高温度变化较为平缓,随着主轴转速上升,温度变化加剧,当转速达到15 000 r/min 之后,温度上升趋势再次平缓。

图2 不同转速下轴承最高温度趋势图

2.2.4 主轴组热-结构耦合分析

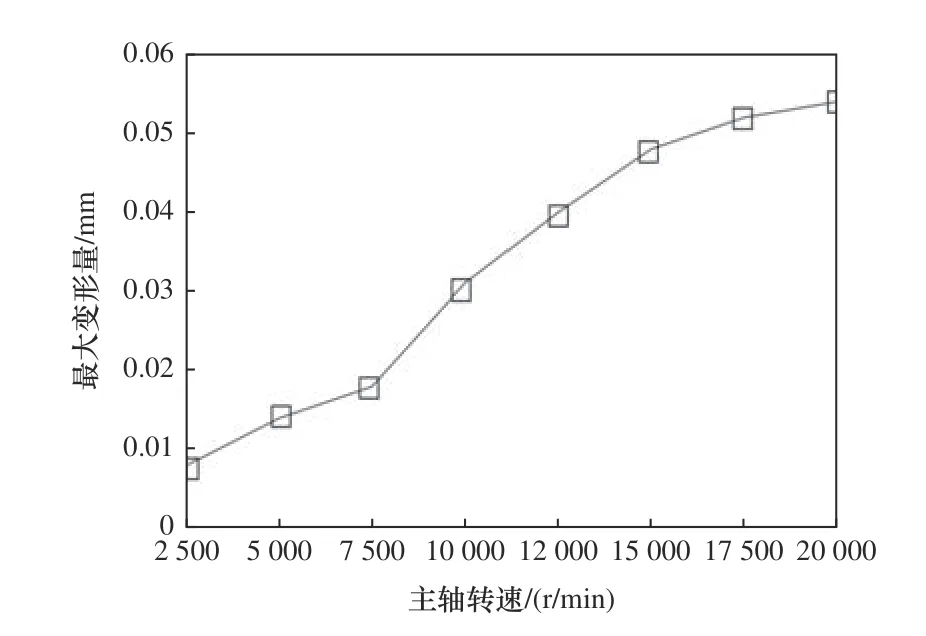

在主轴为20 000 r/min 状态下,经过热分析及后处理,求得温度场之后,将求得的结果作为载荷施加到节点上,得到如图3 所示的最大变形量,发生在刀具顶点处,最大值为0.054 mm,即当前列轴承达到47.232 ℃时,刀具最前端相对于初始状态下降0.054 mm,方向为Z-。在精密加工中,严重影响尺寸精度及产品一致性。

图3 20 000 r/min 状态下的主轴形变图

在ANSYS Workbench15.0 中,主轴组在2 500 r/min、5 000 r/min、7 500 r/min、10 000 r/min、12 500 r/min、15 000 r/min、17 500 r/min、20 000 r/min 状态下,其最大形变量同样发生在刀具端部位置,数值如表4 所示。不同转速下轴承的发热量数值对应主轴最大形变量变化趋势如图4 所示,可以看出,随着主轴转速上升,温升上升,最大形变量增大。

表4 不同转速下主轴最大形变量数值

图4 不同转速下主轴最大形变量趋势图

3 自适热补偿模型建立及实验验证

3.1 自适热补偿模型建立

3.1.1 主轴-丝杆自适热补偿结构建立

为将主轴热伸长及丝杆热伸长相互全部或部分抵消,本文采用Z轴丝杠下部轴承端作为固定端,上部电机端作为辅助支撑端,使丝杠的热伸长向Z+方向,从而与主轴热伸长Z-方向相互全部或部分抵消。同时,Z轴伺服电机与丝杠之间的连接,选用十字滑环联轴器,在装配时,利用塞尺预留0.2 mm的上下间隙。其结构如图5 所示。

图5 主轴-丝杆自适热补偿结构

3.1.2 仿真数据分析及数学建模

如表4 所示数据,在Matlab 中进行拟合,选用3 次及4 次多项式进行拟合,可以很好地反映出形变的变化趋势,为减少计算量,选取3 次多项式进行拟合,其曲线如图6 所示。

图6 三次多项式拟合主轴最大形变量

经计算可得三次多项式的各项系数为:-1.034×10-14,2.732×10-10,1.169×10-6,1.242×10-3,将其代入三次多项式,其计算公式如式(6)所示。

式中:n为主轴转速,r/min。

主轴综合伸长可按式(7)进行计算:

式中:Δl合为 主轴-丝杠综合伸长量,mm;T0为丝杠初始温度,℃;T为丝杠当前温度,℃。

3.2 实验验证

3.2.1 激光测量仪及反射镜的布局位置

在实验过程中,激光测量仪及反射镜布置位置如图7 所示。

图7 激光测量仪及反射镜布置位置

将反射镜1 通过磁力座吸附于主轴上,反射镜2 通过磁力座吸附于机床工作台上,反射镜2 与水平方向成45°,这样激光测距仪所发出的激光束就可以通过反射镜2 到达反射镜1,进行反射后,在通过反射镜2 输送给激光测距仪,从而测出主轴及丝杆的综合形变值。

3.2.2 实验数据采集

实验过程中,选用2 500 r/min、5 000 r/min、7 500 r/min、10 000 r/min、12 500 r/min、15 000 r/min、17 500 r/min、20 000 r/min,作为实验条件,Z轴运动为快速移动(G00)与直线插补(G01...F2000)混合运动,分别在结构改进前及改进后的机床上进行加载,加载时间为3 000 s,得到如表5 及表6 所示TC500R 钻攻中心主轴-丝杆综合伸长量的实验数据。

表5 结构改进前不同转速下主轴-丝杆综合伸长量

表6 结构改进后不同转速下主轴-丝杆综合伸长量

可以看出结构改进前,主轴-丝杠综合伸长量最大为0.077 mm,方向向下,其变化量为0.077 mm;结构改进后综合伸长量最大为0.018 mm,方向向下,其变化量为0.025 mm。

4 结语

本文分析了现有TC500R 机床Z向热误差来源,提出了原有丝杆下端浮动辅助支撑机械结构的不足,针对现有问题,提出一种对丝杠下部轴承端作为固定端,丝杠上端作为伸长端的钻攻中心主轴-丝杠自适热补偿机械结构。通过对TC500R 主轴-丝杠仿真热分析,得到主轴在不同转速下的温度曲线及形变量曲线。通过实验进行验证,在极端工况下,改进前的主轴-丝杠综合伸长量为0.077 mm,严重影响加工零件Z向尺寸一致性,尤其在大批量加工过程中。结构改进后,可在很大程度上改善主轴-丝杠综合伸长量,其变化量为0.025 mm。对比两者数据,可以看出,新结构相较于旧结构,可减小误差0.052 mm,折合消除67.5%的Z向热误差。

TC500R 钻攻中心,在数控机床领率具有较强代表性,改进后的新结构设备,目前已投产并交由客户,客户对该结构的机床Z向稳定性给予了高度的认可。本文研究方法可为其他钻攻中心机床在主轴-丝杆热分析领域提供参考,同时可以为钻攻中心Z向热误差的补偿提供技术支持。