考虑动态施工超长管棚预支护力学特性及参数影响分析*

曹成威,石钰锋,詹 涛,范军琳,阳军生,徐腾飞

(1.华东交通大学 江西省岩土工程基础设施安全与控制重点实验室,江西 南昌 330013;2.南昌轨道交通集团有限公司,江西 南昌 330038;3.中铁上海设计院集团有限公司,上海 200070;4.中南大学 土木工程学院,湖南 长沙 410075)

0 引言

管棚法作为浅埋暗挖隧道常用辅助方法,在防止隧道塌方和控制围岩变形方面发挥重要作用,但在工程设计中主要以经验和工程类比法为主[1-5]。尤其针对复杂地层隧道下穿既有建筑物情况,管棚预支护随动态施工其力学机制较为复杂,为控制变形和保障施工安全,参数合理化选择显得格外重要。

目前,管棚预支护研究方法主要有力学解析、现场试验和数值计算。在力学解析方面:郑俊杰等[6]建立变基床系数下管棚的地基梁模型,发现管棚力学行为与开挖面位置、开挖进尺及岩体泊松比等因素相关;王道远等[7]基于弹性地基梁理论,探讨管棚几何和力学参数对支护效果影响。在现场测试方面:Ibrahim[8]、Song等[9]分别通过室外、室内现场试验发现,管棚能够有效减小地表沉降;耿大新等[10]通过对管棚内力进行现场测试分析,发现管棚受力为掌子面前方受拉、后方受压、靠近洞口受拉,呈波形分布。在数值计算方法方面:陶祥令等[11]以地铁浅埋暗挖隧道为背景,选用合适的数值模型对管棚结构参数进行分析,研究其对地表沉降和拱顶沉降的影响;武松等[12]基于数值法研究超前管棚作用机制,同时开展室内物理模型试验,探究2种不同直径管棚支护效果,并成功指导高速公路大断面软岩公路隧道下穿既有公路工程。目前,有关管棚力学机制的研究比较复杂,影响因素较多,尤其对超长管棚动态施工影响关注度较低,复杂地层中管棚合理化参数选择缺乏依据。

鉴于此,本文依托某下穿高速公路浅埋暗挖隧道工程,建立三维动态数值模型,通过结合现场实测数据分析超长管棚随动态施工过程受力和变形行为特点,探究超长管棚在不同直径、间距、加固层厚度和开挖进尺等多因素下对隧道稳定性影响,研究结果可为类似工程施工和设计提供合理化参数。

1 工程概况

某铁路隧道下穿既有高速公路,隧道与高速公路中线夹角约45°,隧道埋深6~8 m,土层由上至下依次为膨胀土和灰岩,地下水位在隧道轮廓线以下,属于典型上软下硬复杂地层。为减小隧道开挖对高速公路影响,采用一次性跟管钻进85 m超长直径159 mm管棚进行超前预支护。隧道断面支护示意如图1所示。

图1 隧道断面支护示意

沿隧道外轮廓进行水平导向钻孔施作管棚,通过钢管梅花孔进行注浆,注浆材料为M30水泥砂浆液,水灰比为1∶1,注浆压力控制低于0.4 MPa,管棚外插角为0°,内插3根∅18钢筋束,砂浆填充。隧道采用三台阶预留核心土开挖方式,上台阶开挖进尺2 m,核心土预留长度4~6 m,每开挖下一步之前施作好支护,初支采用双层加强型钢架,C25喷混厚0.55 m,二衬为C35喷混厚度0.30 m。

为掌握管棚预支护结构受力和变形实时动态情况,采用应变计对隧道中线顶部管棚进行监测,水泥砂浆和管棚视为紧密填充,认为钢管和水泥砂浆符合应变协调方程。管棚监测点布置如图2所示。同时,为对既有高速公路进行实时动态监测,沉降监测点布设于道路与隧道投影交点断面,监测点向两侧每间隔3 m布设测点,共布设9个测点。

图2 管棚测点布置

2 数值计算模型

2.1 模型建立

采用Midas/GTS有限元软件进行建模,为减小边界效应影响,模型宽度取大于5倍洞径,纵向长度取管棚相当长度,隧道网格划分如图3所示。

围岩采用三维实体单元模拟,本构按照Mohr-Coulomb屈服准则考虑,注浆加固区用实体单元,管棚采用梁单元,初支和二衬采用板单元模型,开挖完1个进尺随即施加支护。四周约束法向位移,底部为固定约束,为模拟洞口处套拱对管棚影响,约束管棚进洞端位移和转角形成固定端。由于隧道在施工期间上方高速公路车辆交通采取绕行措施,高速公路路面暂不考虑汽车荷载作用影响。

2.2 材料参数确定

钢管、钢筋束、砂浆参数可通过标号参数直接获取,最终管棚刚度和重度可根据等效刚度和重度计算,如式(1)~(2)所示:

E(I1+I2+I3)=E1I1+E2I2+E3I3

(1)

γ(A1+A2+A3)=γA1+γA2+γA3

(2)

式中:E为管棚等效刚度,GPa;γ为管棚重度,kN/m3;E1,E2,E3分别为钢管、砂浆和钢筋的弹性模量,GPa;

I1,I2,I3分别为钢管、砂浆和钢筋的惯性矩,m4;γ1,γ2,γ3分别为钢管、砂浆和钢筋的重度,kN/m3;A1,A2,A3分别为钢管、砂浆和钢筋断面面积,m2。

围岩土层参数通过地质报告可直接获取,注浆加固区强度参数根据现场所取注浆后岩体参数测得。其中,最终参数把管棚按照面积等效法折算到加固区土层,加固厚度值依据浆液扩散半径和注浆孔半径得到[13-14],如式(3)所示:

D=2[R2-(S/2)2]0.5

(3)

式中:D为加固层厚度,m;S为相邻注浆孔间距,m;R为浆液扩散半径,R=(0.6~0.7)S,m。

初期支护通过等效方法把型钢钢架折算给喷混结构[15],如式(4)所示:

(4)

式中:E为复合弹性模量,GPa;E0为原喷混弹模,GPa;Ag为钢架截面积,m2;Es为钢架弹模,GPa;Ac为喷混截面积,GPa。最终数值模型计算参数见表1。

表1 数值模型计算参数

3 现场监测和计算结果分析

3.1 数值模型结果验证

现场沉降监测和数值结果对比如图4所示(隧道中线与公路投影交点所在断面)。

图4 现场沉降监测和数值结果对比

由图4可知,实测沉降槽范围略大于模拟结果,但2者数值相差较小,且当隧道掌子面到达所在测点时,地表沉降值达到最大。模拟结果显示该数值模型具有较好的适用性。

管棚中性轴应变结果对比如图5所示。由图5可知,管棚应变整体呈波浪形分布,实测值总体趋势与数值模拟结果一致,最大应变发生在掌子面附近,以掌子面为界大体可分为前方受拉区、后方受压区、靠近洞口受拉区3个区段,与前人研究结果一致,验证数值模型的可靠性。

图5 管棚应变监测和数值结果对比

3.2 管棚变形与受力分析

1)管棚挠度分析

拱顶部管棚和拱腰部管棚挠度对比曲线如图6所示。由图6可知,挠度曲线整体呈鱼腹形分布,随开挖进尺增加,挠度曲线凹槽不断向前和向下推移,当开挖进尺相同时,拱腰部管棚挠度峰值和曲线范围均小于拱顶部管棚,最大值发生在掌子面附近。其中,随后方初支和二衬结构施作,拱顶部管棚挠度峰值稳定于10.7 mm,拱腰部管棚挠度峰值稳定于2.9 mm,且在掌子面后方区域管棚挠度值略有减小,即管棚出现小范围回弹,说明隧道后期支护结构共同承担上部围岩压力,管棚起到良好的预支护效果。

图6 管棚挠度曲线

2)管棚轴力分析

为分析管棚随隧道开挖受力变化情况,同时考虑管棚所处位置不同的响应差异,在模型中选取代表性测点进行受力分析,测点提取示意如图7所示。

管棚各测点轴力随施工过程中隧道开挖进尺量如图8所示。由图8可知,对于拱顶部管棚,当隧道开挖进尺较小时,管棚所受轴力较小,开挖面未达测点时,随进尺增加,管棚受拉力数值逐渐增大;达到一定峰值时,管棚轴力由受拉转向受压,当开挖面通过各测点时,受压区轴力值逐渐减小,最后趋于稳定趋势。对于拱腰部管棚,轴力随施工变化曲线规律与拱顶部管棚大体一致,但受拉和受压峰值相对较平缓,总体表现为开挖面距离测点较远时管棚受拉力,当靠近测点时轴力转向受压。随动态施工进行,管棚各测点经历由受拉到受压的变化过程,且拱顶部管棚受力更大,动态响应更为明显。

3)管棚弯矩分析

管棚弯矩随隧道开挖曲线如图9所示。由图9可知,随隧道开挖掌子面推进,弯矩作用范围逐渐向前扩张,管棚长度方向受力范围逐级推进。在掌子面处,管棚弯矩为负值,向下发生挠曲变形,原因是管棚承受隧道开挖临空面上方竖向荷载,使其向前后两端传递荷载,以保障开挖面围岩稳定性;在横向上,掌子面拱顶处管棚弯矩值在-18~16 kN·m范围内浮动,拱腰处管棚弯矩值在-8~7 kN·m范围浮动,拱腰部管棚弯矩整体小于拱顶部管棚,随开挖进尺增大2者弯矩规律相似;管棚最大弯矩发生在洞口套拱处,最大值超过35 kN·m。因此,在施工过程应严格把控套拱质量,必要时对套拱做加强处理,以保证管棚预支护效果。

图9 管棚弯矩曲线

4 参数影响分析

由于地下岩土体复杂多变,为寻求科学合理化参数以实现安全和效益共赢,针对管棚自身参数对支护效果的影响展开研究。

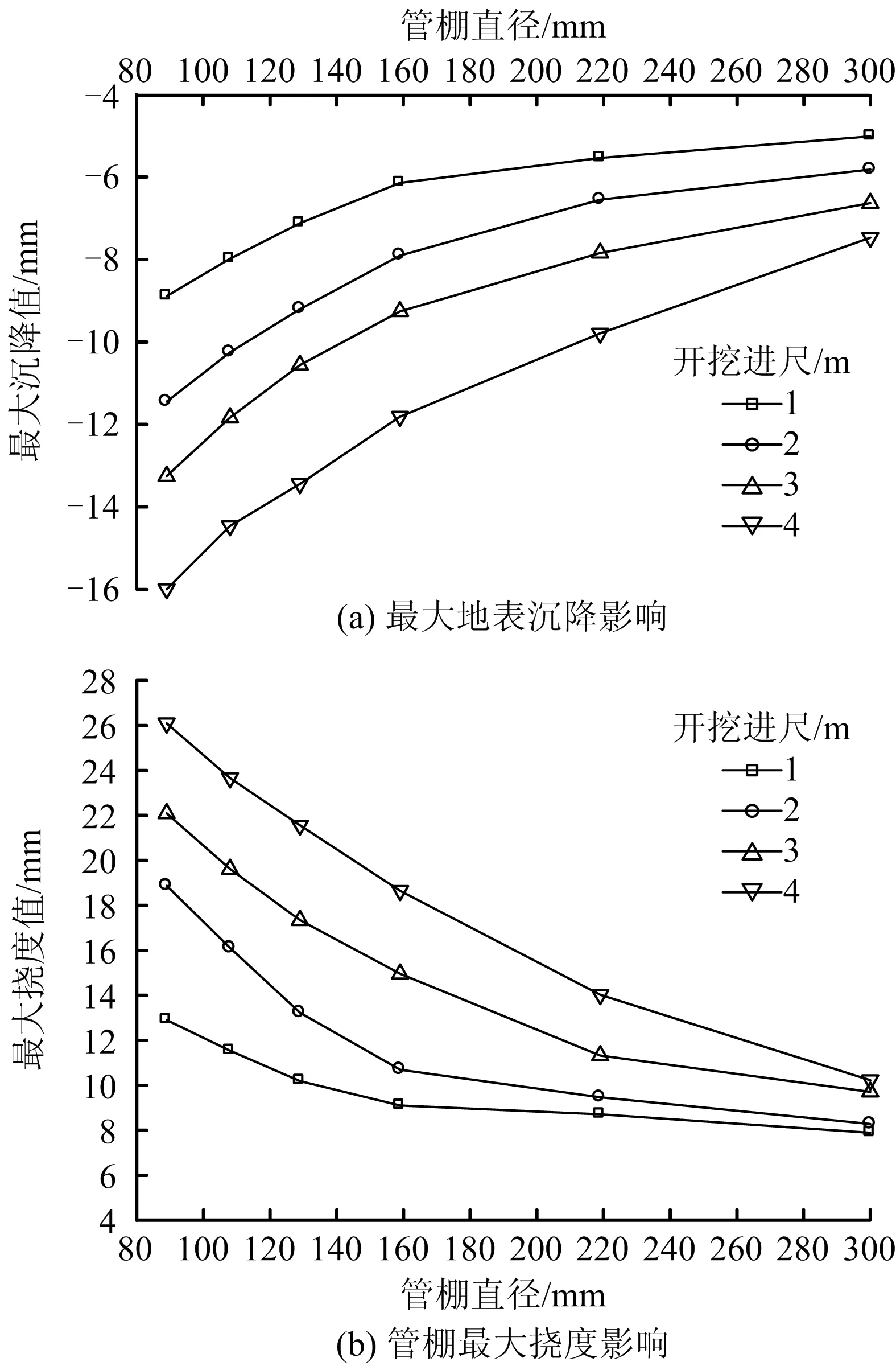

4.1 管棚直径影响

假定管棚各参数不变,只分析管棚直径对其支护效果影响,为契合实际工程,选用工程常用直径参数89,108,129,159,219,300 mm进行分析,同时考虑不同开挖进尺影响,分析结果如图10所示。

图10 管棚直径影响分析结果

由图10可知,随管棚直径增加,最大地表沉降和管棚挠度有效减小。当管棚直径超过159 mm时,单独增大直径,支护效果提高不明显;且随1次开挖进尺增加,最大沉降和最大挠度值均增大,即管棚支护效果降低,尤其开挖进尺大于2 m后,影响程度更为显著;考虑施工进度、钻孔难度和造价因素,当管棚直径在129~159 mm、开挖进尺在1~2 m时,其预支护效果较为合理。

4.2 管棚间距影响

管棚间距对其支护效果影响如图11所示,随管棚间距增大,最大地表沉降和管棚挠度增大,当管棚间距大于0.5 m时,增大间距对隧道影响较大,当间距小于0.4 m时,减小管棚间距对支护效果不明显,综合考虑间距在0.4~0.5 m比较合适。相同间距条件下,随1次开挖进尺增加,其沉降和挠度随之增大,这是由于管棚间距较大,预支护形成上部拱效应降低支撑效果,相较于地表沉降影响,间距对管棚挠度敏感性更高。

图11 管棚间距影响分析结果

4.3 注浆区厚度影响

管棚注浆加固厚度对隧道稳定影响如图12所示,当加固区厚度小于0.4 m时,注浆区厚度变化对地层沉降和管棚挠度影响较大,当管棚不注浆时,最大地表沉降和管棚最大挠度分别超过15 mm和38 mm。当注浆区厚度大于0.5 m时,开挖进尺对支护能力影响较小。综上,管棚注浆区厚度和开挖进尺存在1个最优值,可使控制地层变形和施工效益达到某种平衡。分析结果表明,1次开挖进尺为1~2 m、注浆区厚度为0.4~0.5 m为最佳取值参数范围。

图12 注浆区厚度影响分析结果

5 结论

1)通过三维有限元建模分析,地表沉降、管棚应变数值结果与现场实测数据吻合程度较好,并与前人研究成果相互印证,证明数值模型的适用性和可靠性。

2)管棚挠度曲线整体呈鱼腹形分布,随进尺增加呈向前发展趋势,拱顶部管棚挠度稳定在10.7 mm,拱腰部管棚挠度稳定在2.9 mm,且在掌子面后方区域出现小范围回弹,说明管棚起到良好的预支护效果。

3)动态施工过程中,随开挖面距离管棚测点距离由远即近,各测点受力变化为由受拉力变为受压力作用,拱顶部动态响应更明显;管棚弯矩主要集中于开挖面前后区域,随开挖面推进作用范围逐级扩张,最大弯矩发生在洞口套拱处,施工应严格把控套拱质量,以保证发挥管棚预支护承载能力。

4)管棚直径、间距、注浆加固区厚度、开挖进尺均会影响隧道稳定性,当隧道采用短进尺开挖时,管棚直径取129~159 mm、管棚间距0.4~0.5 m、注浆加固区厚度0.4~0.5 m时围岩变形和管棚挠度值控制在科学合理范围,可保证上方高速公路安全。