矿用条形药包轴向爆轰波碰撞聚能特性研究

缪玉松 郭 建 陈 翔 王海亮 张义平 孙博闻

(1.青岛理工大学理学院,山东 青岛 266525;2.江汉大学爆破工程湖北省重点实验室,湖北 武汉 430056;3.山东科技大学安全与环境工程学院,山东 青岛 266590;4.贵州大学矿业学院,贵州 贵阳 550025)

工程爆破技术以其经济、高效、操作简便等优势,一直以来在矿山开采、地下工程、隧道工程、市政工程等领域得到广泛应用[1],但受到岩石力学性能多样性及炸药性能单一性的影响,常出现爆后岩石大块率高、炸药能量利用率低、产生有毒有害气体等问题。目前,对于提升炸药性能的研究主要集中在有/无聚能罩、空气间隔装药、切缝药包和切槽爆破等。周志国等[2]提出一种新型柱状侧向聚能药包致裂技术,并通过试验对爆破参数进行了验证。许守信等[3]通过改变聚能槽角度,使炸药能量充分作用于聚能槽方向,有效提高了炸药能量利用率。XU等[4]设计了一种环向爆轰波调节器,使爆轰波在圆柱壳内部发生碰撞达到聚能效果。胡智航等[5]利用金属聚能罩的聚能效应,有效实现了对大块岩石的控制劈裂。MENG等[6]通过数值模拟与现场试验的方法分析了聚能射流方向及岩石裂纹的演化规律,发现聚能爆破可提高爆破效率及巷道稳定性。YIN等[7]对一种双侧内嵌“V”形槽的柱形药柱开展了破岩机理研究,研究了一种新型聚能爆破方法。李晓杰等[8]利用爆轰波之间的碰撞,实现了准外表面高速起爆,并应用于切割钢板及边坡预裂爆破。刘杰等[9]采用药柱两端同时起爆方式,实现了爆轰波在药柱中心碰撞形成聚能效应的效果,使药柱中部爆轰压力较药柱两端提升了2.63倍。缪玉松[10]通过高爆速起爆药条起爆低爆速乳化炸药的方式,使爆轰波在药卷内部发生碰撞,最终达到提高炸药性能利用率和降低岩石大块率的目的。吴超等[11]通过数值模拟验证了柱状装药应力波传播形式与起爆方式有关。沈晓斌[12]通过爆轰波聚能效应的数值模拟研究,得出不同起爆方式对聚能射流存在较大影响。近年来,虽然众多专家学者对于提升炸药能量利用率、爆轰波碰撞聚能二维平面特征等开展了大量研究,但有关对称布置高爆速起爆药条连续起爆低爆速主装药的双线性对称起爆方式下的轴向爆轰波传播特性的研究有待深入。本研究基于爆轰波碰撞理论,采用数值分析与标准试验相结合的方式,分析矿用条形药包二维平面和轴向爆轰波传播规律,以及条形药包直径、装药高度和起爆方式对爆轰压力分布的影响。

1 理论分析

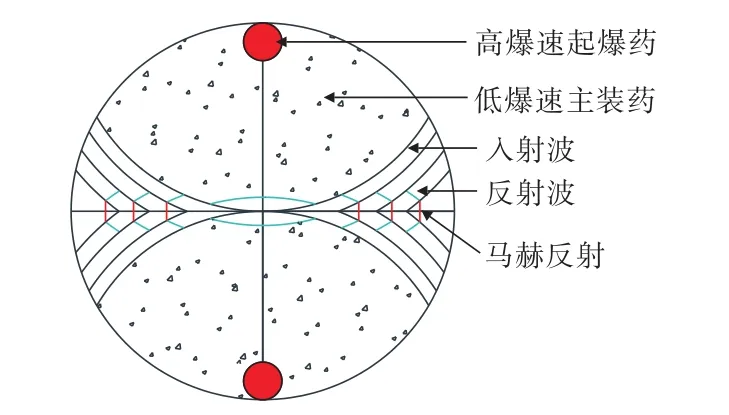

双线性对称起爆基于多点起爆技术,是指在条形药包两侧对称布置高爆速炸药条(如导爆索)带动低爆速主装药(如乳化炸药、铵油炸药等)连续起爆,实现改变爆轰波压力分布[13],如图1所示。

图1 二维爆轰碰撞过程示意[10]Fig.1 Schematic of 2D detonation collision process

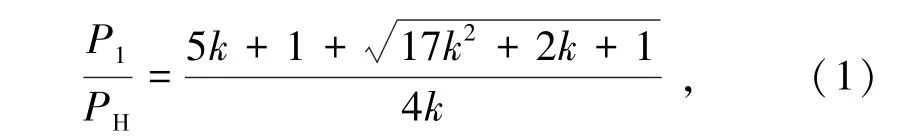

依据爆轰波碰撞理论[14],当两条强度相等的爆轰波发生正反射时,可视为其中任意一条爆轰波对刚性壁的正反射(称为正碰撞)。爆轰波发生正碰撞后的爆轰压力P1与稳定爆轰压力PH的比值为

式中,k为炸药多方指数。

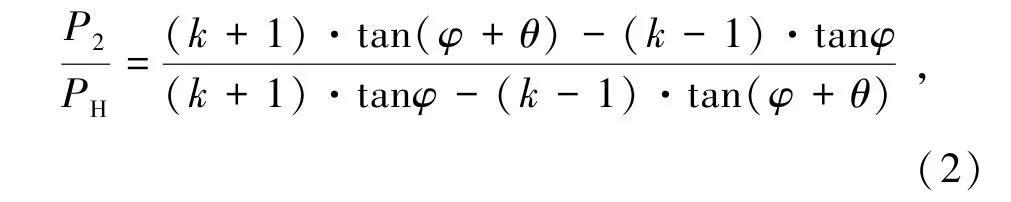

随着入射角ψ不断增加,爆轰波将通过斜入射的方式发生反射[13]。爆轰波发生斜碰撞后的爆轰压力P2与稳定爆轰压力PH的比值为

式中,φ为反射角,(°);θ为偏转角,(°)。

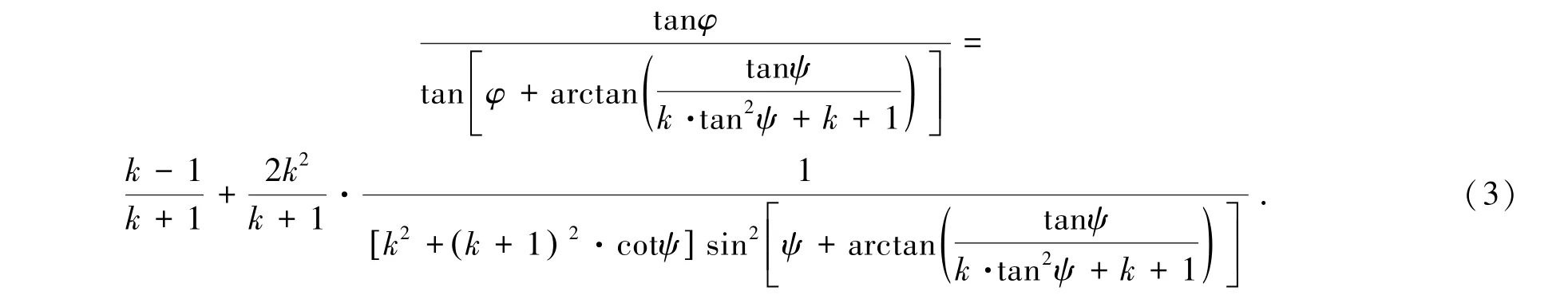

根据质量守恒定律、动量守恒定律及爆轰状态方程,得出入射角ψ与反射角φ存在以下函数关系[14]:

根据式(2)和式(3)可知,对于乳化炸药(k=2.46),在条形药包内部爆轰波发生斜碰撞时,爆轰压力增长比可以达到2.41~2.61倍[13]。当入射角ψ大于46.2°时,反射波脱离固壁,在碰撞中心线附近出现马赫反射[10]。此时,爆轰波可近似为垂直于点线的超压爆轰波,其爆速D3为

对于超压爆轰波依然遵循质量守恒、能量守恒及动量守恒定律[15]:

式中,ρ0为炸药初始密度,g/cm3;P3为爆轰压力,×105MPa;u3为质点速度,cm/μs;υ0、υ3为比体积,m3/kg;Q3为(超压爆轰波)爆轰反应化学能,J/mol。

通过式(5)变换得:

式中,PH为稳定爆轰压力,×105MPa。

由式(4)和式(6)可知,爆轰压力比值与入射角ψ存在一定的变化规律,随着入射角ψ的增大,爆压比值逐渐减小。理论近似计算上,采用双线性对称起爆方式时,利用爆轰波在药卷内部发生碰撞,可以达到提升炸药内部爆轰压力的目的。随着碰撞角度的变化,当达到马赫反射的条件时,爆轰压力可提升3倍以上,且随着碰撞角度的增加,爆轰压力比值逐渐降低。

2 数值模拟

2.1 有限元模型构建

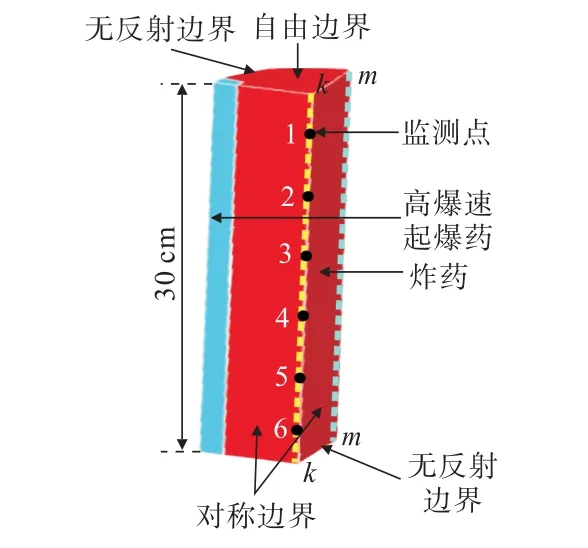

ANSYS/LS-DYNA软件可以高效地对碰撞、爆炸、流固耦合等复杂问题进行数值模拟[16-17]。为直观分析矿用条形药包双线性对称起爆下的轴向爆轰波传播特性,建立了小尺寸炸药起爆模型。其中,乳化炸药半径为16 mm,导爆索半径3 mm,药卷长度300 mm。利用对称性原理,建立1/4模型节约计算时间,模型顶面设置自由边界,底面和药卷外围设置无反射边界,前断面、右断面为对称边界,有限元模型如图2所示。图2中,直线k-k为药卷中心,直线mm为聚能边缘,1~6号点为爆轰压力监测点。

图2 计算模型示意Fig.2 Schematic of the calculation model

2.2 模型算法及参数

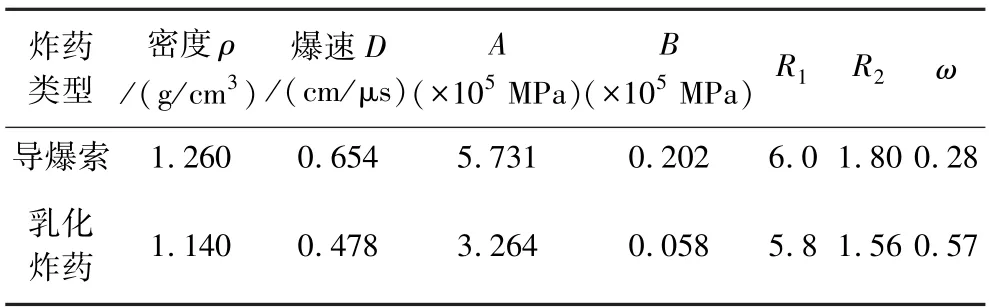

为避免因为网格畸变过大造成的计算发散、计算结果不可信等问题[18],计算时炸药与导爆索之间采用共节点的ALE算法。为保证计算的精确度,炸药采用高能炸药材料模型(*MAT_HIGH_EXPLOSIVE_BURN)及JWL状态方程(*EOS_JWL)反映炸药爆轰过程[19]。其中,JWL状态方程是目前使用量较大的经验方程式,其参数通常由圆筒试验测得[20],计算公式为

式中,A、B、R1、R2、ω为材料参数[21],取值见表1;V为炸药相对体积,cm3;E为炸药内能,J。

表1 炸药参数Table 1 Explosive parameters

3 结果分析

3.1 二维平面爆轰波碰撞规律分析

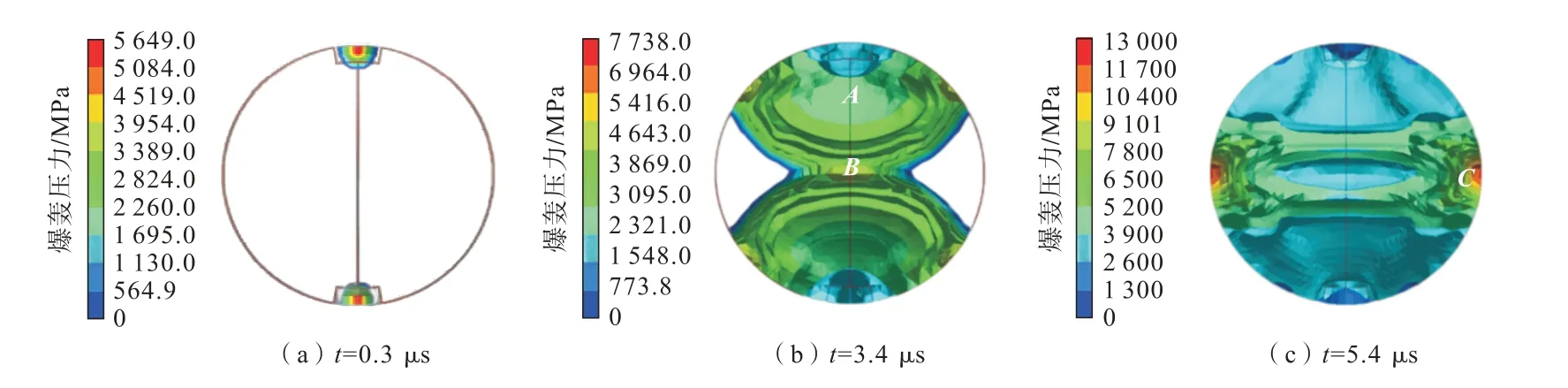

二维平面爆轰波碰撞过程如图3所示。由图3可知:t=0.3 μs时,对称布置的导爆索首先被起爆,爆轰波呈弧形波阵面向药卷中心传播。t=3.4 μs时,爆轰波在药卷中心发生碰撞,理论上此时的碰撞夹角为0°,发生正碰撞。随着爆轰波的持续传播,碰撞角度也随之增大,爆轰波开始以斜入射的方式发生反射。当t=5.4 μs时,爆轰波碰撞超过一定角度,形成马赫反射现象。

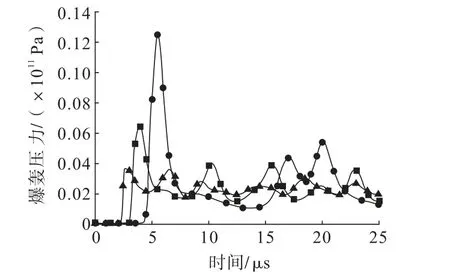

为分析二维平面爆轰波碰撞爆轰压力值之间的关系,在条形药包顶面选取稳定爆轰点A、正碰撞点B及马赫反射点C这3个监测点(图3(b)和图3(c)),并绘制了爆轰压力—时间历程曲线,如图4所示。由图4可知:炸药达到稳定爆轰时压力值为3.6 GPa。随着主装药内爆轰波的持续传播,在监测点B处发生正碰撞,此时的爆轰压力值达到6.73 GPa,是稳定爆轰压力值的1.87倍。随后,爆轰波开始以斜入射的方式产生斜碰撞,当入射角达到一定值时,在监测点C处达到马赫反射条件,爆轰压力值突跃至12.6 GPa,此时的爆轰压力是稳定爆轰压力的3.5倍。

图3 二维平面爆轰波碰撞过程Fig.3 Detonation wave collision process of two dimensional plane

图4 爆轰压力—时间历程曲线Fig.4 Detonation pressure—time history curves

3.2 轴向爆轰波传播特性分析

为研究不同起爆方式下矿用条形药包轴向爆轰波的传播特性,建立了双线性对称起爆和中心点起爆模型,在药卷中心k-k上按50 mm的间距提取6个监测点,其中1号监测点距离药卷顶面25 mm,如图2所示。

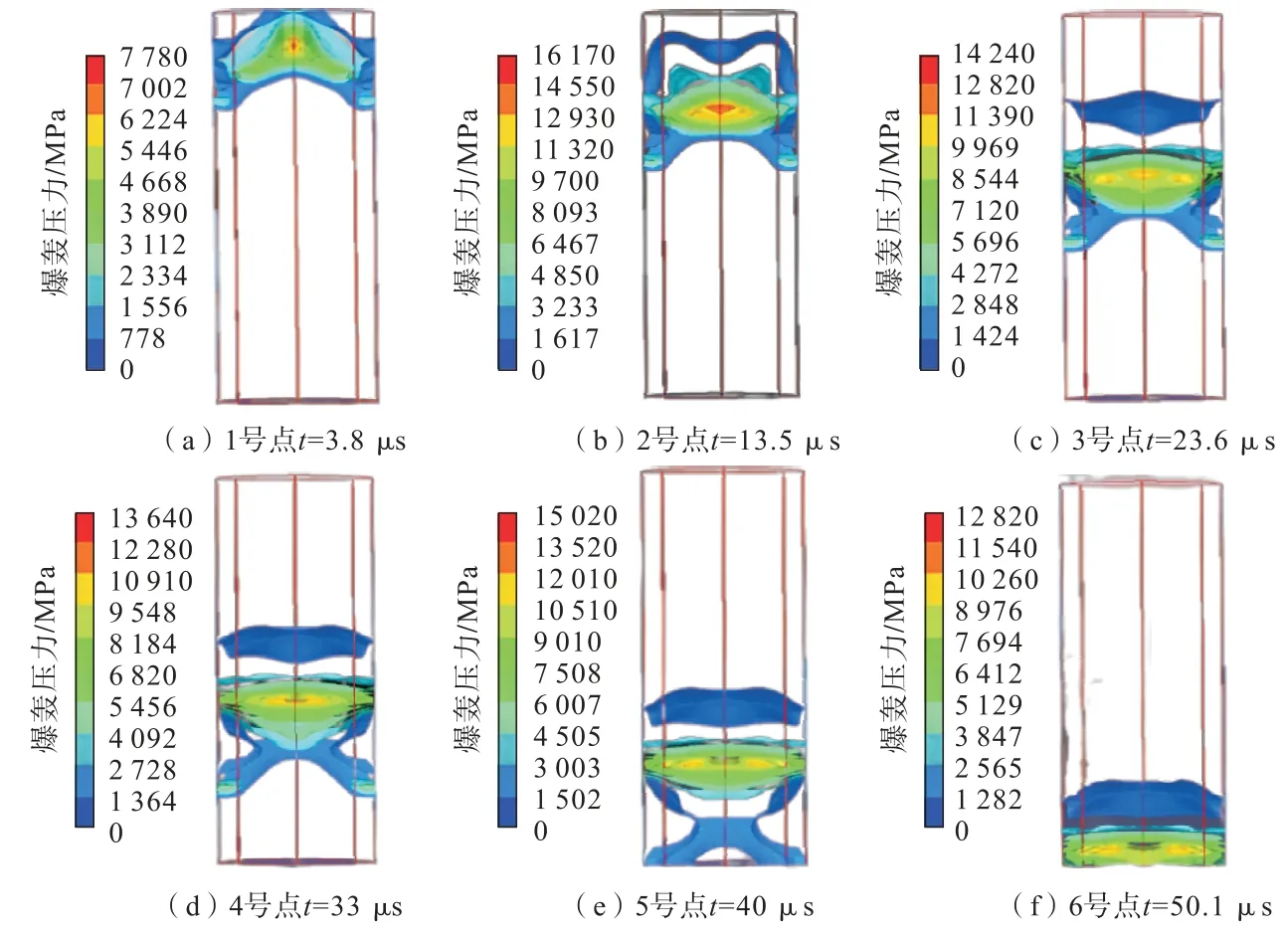

双线性对称起爆方式下爆轰波的传播过程如图5所示。由图5可知:t=3.8 μs时,爆轰波以球面波的形式在药卷中心发生碰撞;随着碰撞角度的增大,爆轰波逐渐趋于弧形波阵面。t=23.6 μs时,由于导爆索起爆位置与主装药爆轰波阵面逐渐拉开差距,药卷中心不再是球面波碰撞,而是呈现两股持续不断的爆轰波向药卷中心运动并发生碰撞。t=40 μs时,导爆索已基本起爆完成,随后主装药爆轰波阵面传播至条形药包底端,与导爆索形成的反射波发生二次碰撞(图5(e))。

图5 爆轰波碰撞应力云图Fig.5 Stress nephogram of detonation wave collision

由图5可知:爆轰波发生碰撞后的最大爆轰压力值并非在药卷中心的轴线上,而是在与起爆点连线相垂直的纵截面边缘上(简称聚能边缘,如图2直线mm所示)。聚能边缘的存在可有效提升条形药包轴向爆轰压力分布,有利于炮孔周边初始裂纹的形成与拓展。

采用中心点起爆方式时爆轰波随时间变化的应力云图如图6所示。由图6可知:当采用中心点起爆方式时,爆轰波呈球面向下传播,并且在t=7.7 μs以后爆轰波产生少量稀疏波随着爆轰波向前传播,t=62 μs时爆轰波传播至条形药包底端,比双线性对称起爆耗时增加约24%。

图6 中心点起爆爆轰压力云图Fig.6 Detonation pressure nephogram of central initiation

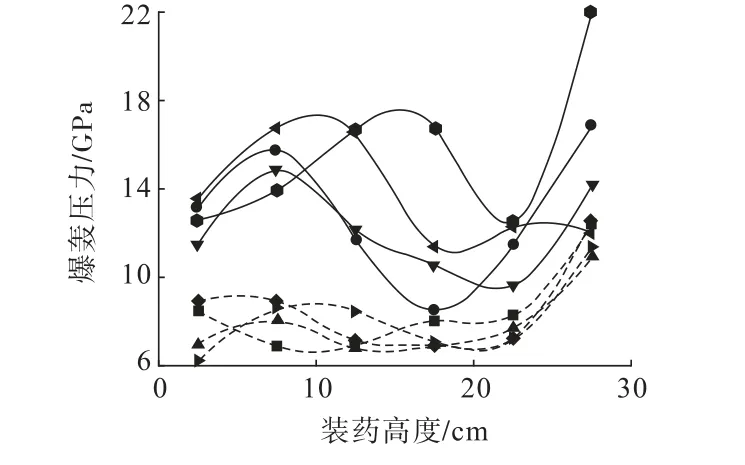

本研究绘制了不同起爆方式下的爆轰压力曲线,如图7所示。采用中心点起爆方式时,随着装药高度的增加,平均爆轰压力值稳定在4.67 GPa左右。采用双线性对称起爆时,药卷中心爆轰压力值稳定于7~8 GPa,当爆轰波接近药卷底端时,爆轰压力瞬间提升至12.6 GPa。在聚能边缘上选取与图3相同装药高度的6个点监测发现:随着碰撞角度的提升,爆轰波碰撞达到了马赫反射条件,聚能边缘上爆轰压力值达到15.4 GPa。当爆轰波到达药卷底端时,与反射波发生碰撞,使爆轰压力突跃至19.1 GPa,是中心点起爆时爆轰压力的4.09倍。

图7 不同起爆方式爆轰压力曲线Fig.7 Detonation pressure curves of different initiation modes

3.3 不同药卷直径爆轰波传播特性对比

为探究药卷直径对爆轰波传播特性的影响,在原模型的基础上,分别建立了药卷直径为45、60、80 mm的数值模型。选取与图3相同装药高度的监测点进行分析,并绘制了爆轰压力曲线,如图8所示。图8中k-32 mm(45、60、80 mm)、m-32 mm(45、60、80 mm)分别表示药卷直径为32 mm(45、60、80 mm)时,药卷中心(直线k-k)和聚能边缘(直线m-m)上的爆轰压力曲线。由图8可知:采用双线性对称起爆方式时,随着装药高度的增加,爆轰压力曲线呈先增大后减小再增大的趋势。位于药卷中心的爆轰压力值相对稳定于7.8~8.6 GPa,但爆轰压力值在聚能边缘有明显提升,直径32 mm的药卷爆轰压力均值为12.9 GPa。直径80 mm的药卷爆轰压力均值为15.7 GPa,直径60 mm的药卷爆轰压力均值介于上述两种药卷之间,为13.7 GPa,分别是直径32 mm药卷爆轰压力的1.2倍和1.06倍。直径45 mm的药卷爆轰压力均值为12.1GPa,相较于直径32 mm的药卷无明显提升。因此,当采用双线性对称起爆方式时,药卷直径是影响聚能效果的主要因素之一。

图8 不同药卷直径爆轰压力曲线Fig.8 Detonation pressure curves of different cylinder diameters

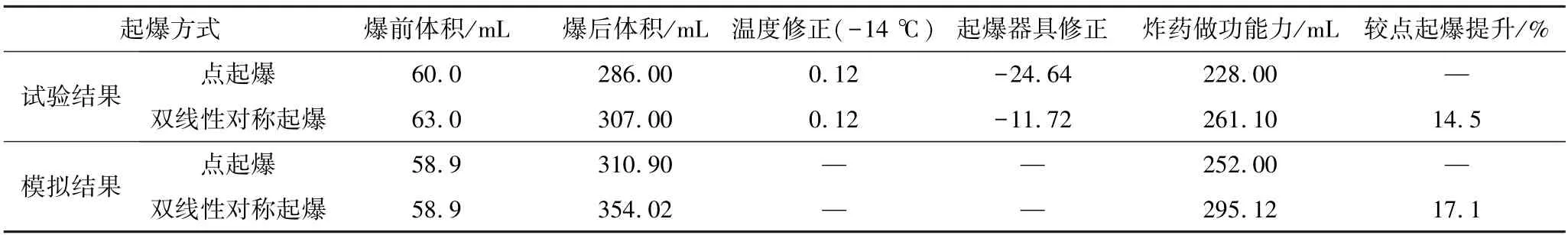

4 炸药做功能力验证

炸药做功能力作为评价炸药爆炸性能的主要参数之一,常通过铅壔试验测得。其原理是通过一定形状或体积的药卷在铅壔孔内爆炸后铅孔的扩张程度来评定。在做功能力标准试验的基础上,通过改变起爆方式分析不同起爆方式对炸药做功能力的影响,试样如图9所示。

图9 炸药做功能力试样Fig.9 Samples of explosive-determination of power

试验时,首先将(10±0.01)g铵油炸药装入纸筒中,之后将纸筒放入内径为(24.5±0.1)mm的专用模具中压实,使其装药密度达到设计值(1.00±0.03)g/cm3。其次,测量铅壔孔温度,将配置好的药卷装入铅壔孔底部,铅壔孔内的剩余空间用石英砂填满、刮平。最后,分别采取两种方式(点起爆、双线性对称起爆)起爆。应用数值模拟软件,对铅壔试验进行数值分析,获取两种起爆方式下爆破后的铅壔空腔形状及大小,计算炸药做功能力[22]。

从试验结果表2和模拟铅壔试验爆破后形成的空腔图10可知,采用双线性对称起爆的方式时,炸药的做功能力相较于点起爆提升了14.5%,与数值模拟结果提升了17.1%的结论相当,均表明对称双线性起爆技术可有效提高炸药的做功能力。

表2 炸药做功能力试验结果Table 2 Test results of explosion-determination of power

图10 数值模型爆后空腔Fig.10 Explosion cavity of numerical simulation

5 结 论

针对工程爆破中出现的岩石大块率高、炸药能量利用率低及爆后留有根底等现象,提出了双线性对称起爆技术,采用理论分析、数值模拟与标准试验相结合的方法,分析了条形药包起爆方式和药卷直径对爆轰波传播特性的影响,得出爆轰压力随时间、装药高度和药卷直径的变化曲线,并与铅壔试验结果进行了对比分析。主要取得以下结论:

(1) 分析了二维平面爆轰波碰撞斜反射与马赫反射转换的角度关系,即当乳化炸药(k=2.64)入射角大于46.4°达到马赫反射的条件。同时,提出了马赫反射爆轰压力变化与入射角之间的关系公式。

(2) 构建了条形药包三维精细化模型,分析了轴向爆轰压力变化规律及影响因素。采用双线性对称起爆时,二维平面碰撞聚能处的爆轰压力可达到稳定爆轰的3倍以上,轴向传播形成的聚能边缘的最大爆轰压力可达到稳定爆轰的4.09倍以上。同时,当药卷直径为32~80 mm时,爆轰压力与药卷直径近似呈线性增长。

(3) 通过炸药做功能力标准试验,进一步得出双线性对称起爆技术可提高炸药能量利用率14.5%以上,结合爆轰波碰撞聚能压力分布规律,可得出双线性对称起爆技术在改善爆破根底和提高炸药能量利用率等方面具有潜在应用价值,但在如何提高施工工艺水平和条形药包自动化生产水平上仍需进一步研究。