假捻器前后隔距对再牵伸羊绒纱线质量的影响

黄 哲,朱立成,2

(1.武汉纺织大学 先进纺纱织造及清洁生产国家地方联合工程实验室,湖北 武汉 430200;2.武汉纺织大学 纺织纤维及制品教育部重点实验室,湖北 武汉 430200)

羊绒是重要的纺织品原料之一,因其色泽柔和、弹性卷曲、性能优异等特点,有着悠久的使用及生产历史[1]。不同于以往对羊绒制品厚重保暖的需求,现如今生活水平提高,市场对羊绒制品也提出了更高的要求,羊绒纱也越来越朝着高支、轻柔等方向发展。

粗纺系统是纺羊绒纱常用的方法[2],所采用的粗纺细纱机有走锭式和环锭式2种,在此基础上对设备及工艺进行改良均能提升羊绒纱的品质[3],并增强羊绒纱的功能性[4]。为了获得更高支羊绒纱,充分发挥羊绒的细度优势,采用精纺系统加工羊绒也成为研发高支羊绒纱的主要选择[5-6],包括精梳毛纺与棉纺工艺相结合[7]、使用精纺系统在羊绒中加入超细羊毛来减少纱疵[8]等对传统精纺工艺的改良,但应用纺羊绒纱时需要对其进行改进与调整来提高羊绒成纱质量[9]。同时,为了缩短工艺流程、提高纱线附加值,半精纺工艺成为纺制高支羊绒纱的又一选择[10-12]。

然而上述方法在纺制高支羊绒纱时仍存在一些不足,如粗纺系统存在线密度上的限制,精纺系统影响羊绒纱的柔软性且易出现毛羽问题,半精纺系统也存在因生产流程短补缺性弱等问题,因此近年来涌现了许多纺制高支纱和超细纱的纺纱方法及工艺,如通过改良牵伸皮辊采取滑溜牵伸纺制高支羊绒混纺纱,实现了对牵伸过程中羊绒的柔和控制,纤维排列更加整齐,条干也有所改善,且可达到或接近理论纺纱线密度的极限值[13-14],但该方法仅适用于纤维长度相差较大的纤维混纺,在纺制纯羊绒纱线时对纤维的控制会不足。

纺制高质量的羊绒纱线,对羊绒品质和纺纱条件都有着较高的要求,为了使普通粗纺羊绒纱线通过较为简单的工艺流程也能纺制出成纱性能优良的羊绒纱,本文将采用再牵伸工艺对羊绒纱线进行二次牵伸,即在牵伸区添加特制的假捻器对羊绒纱线进行解捻再牵伸,减少纺纱过程中纤维因牵伸而受到的损伤,在提高纱支的同时也保障了成纱质量。

采用再牵伸工艺纺制超细纱线已有报道,并对牵伸倍数及解捻程度的研究取得了阶段性的成果[15],但对假捻器前后隔距的影响研究还不够深入。本文拟在此基础上探究再牵伸工艺与纯羊绒纱线的适配性,同时进一步研究假捻器前后隔距对羊绒纱条干CV值、毛羽数和断裂强度的影响,为生产实践中前后隔距的优化提供理论参考。

1 试验部分

1.1 设备及原理

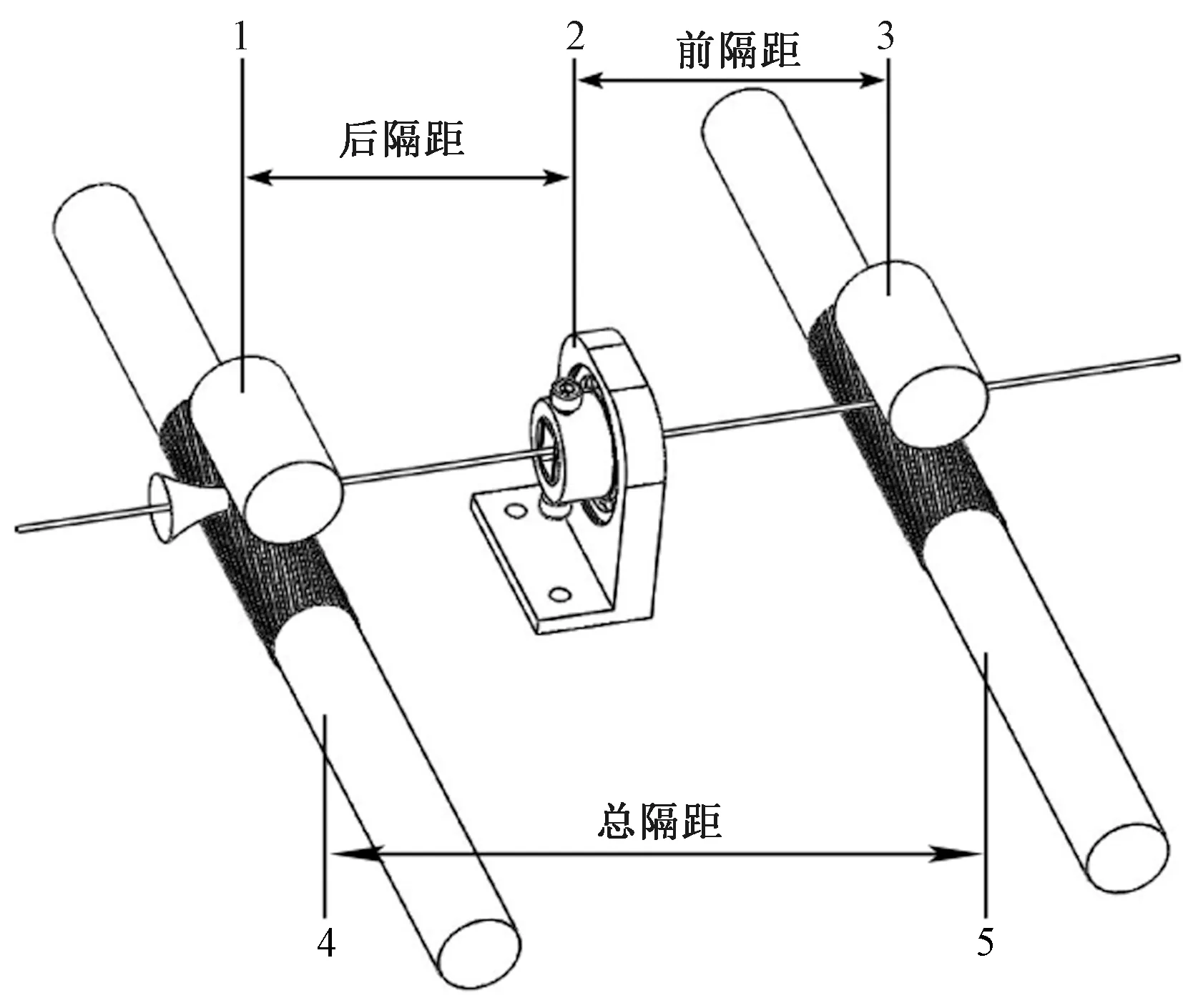

所用设备的牵伸原理[16]如图1所示。通过前后罗拉与胶辊及假捻器的控制,使纱线在达到滑移捻度(采用直接计数法测试纱线捻度时,随着捻回数退去,纱线主体逐渐解捻,在某一时刻,由于测试仪器的预加张力使纱线发生阶跃式伸长甚至滑脱,即纱体中纤维产生导致纱线滑脱的滑移,此时纱体剩下的捻度称为滑移捻度)后发生牵伸。

1—后胶辊;2—假捻器;3—前胶辊;4—后罗拉;5—前罗拉。图1 设备关键结构示意图Fig.1 Schematic diagram of key structure of equipment

1.2 试验原料

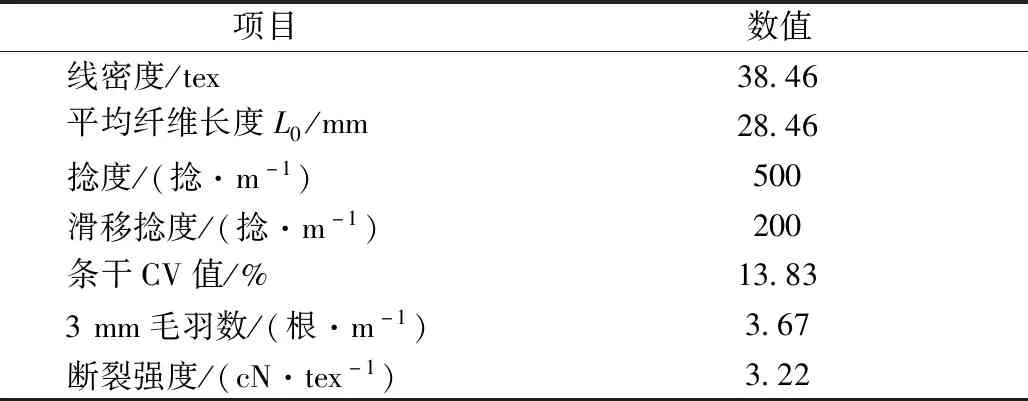

在超细纱线纺纱机[16]上对环锭纺纯羊绒粗纱(康赛妮集团有限公司25046本白色坯纱)进行再加工,二次牵伸前原纱基本参数如表1所示。

表1 羊绒纱基本参数表Tab.1 Basic parameters of cashmere yarn

1.3 试验设计

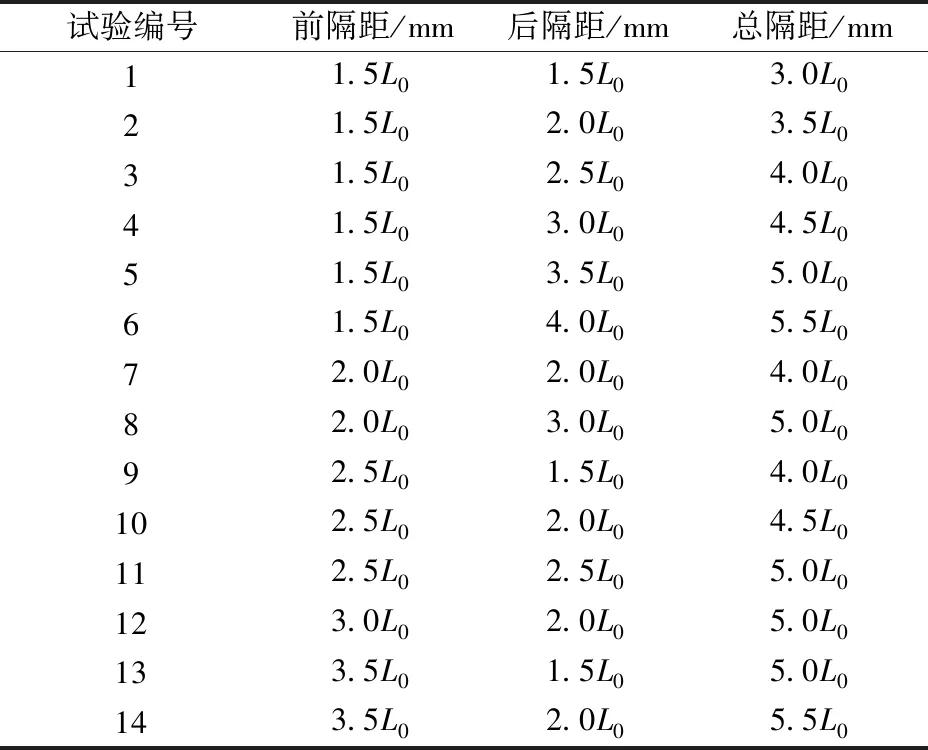

根据前人对再牵伸工艺的研究[15]和再牵伸设备与试验所用羊绒纱线的适配,设计了以实际牵伸倍数、解捻程度和假捻器前后隔距比为三因素的正交试验,试验中喂纱速度为2.826 m/min,并以原纱与成纱线密度之比为实际牵伸倍数,以单位时间通过假捻器纱线长度及解捻程度确定假捻器转速,之后通过预试验选取各因素水平,最终得到正交试验最优方案为:实际牵伸倍数1.2倍、解捻程度420 捻/m和假捻器前后隔距比1.5L0∶2.0L0(前隔距∶后隔距)。以此正交试验结果为基础,控制实际牵伸倍数和解捻程度不变,研究当前隔距为1.5L0或后隔距为2.0L0时,另一隔距变化对成纱质量的影响,进一步通过限定总隔距的长度,改变假捻器在其中的位置来探究前后隔距变化对成纱质量的影响。

试验方案设计如表2所示。表中前6组试验研究前隔距为1.5L0时后隔距的变化对纱线质量的影响试验,另有5组试验研究后隔距为2.0L0时前隔距对纱线质量的影响,最后分别研究3组总隔距为4.0L0和5组总隔距为5.0L0时前后隔距变化对纱线质量的影响。

表2 试验方案设计Tab.2 Design of experimental protocol

1.4 测试方法

采用E500型纱线条干综合测试仪(苏州长风纺织机电科技有限公司)并依据GB/T 3292.1—2008《纺织品 纱线条干不匀试验方法 第1部分:电容法》测试羊绒纱线条干CV值,测试速度为100 m/min,时间为1 min,每组纱线分10个卷装测试,并计算平均值和标准差。

采用H400型纱线毛羽测试仪(苏州长风纺织机电科技有限公司)并依据FZ/T 01086—2020《纺织品 纱线毛羽测定方法 投影计数法》测试羊绒纱线毛羽数,测试速度为30 m/min,纱线片段长度10 m,每组纱线分10个卷装,每个卷装测试10次,并计算平均值和标准差。

采用YG068C型全自动单纱强力仪(苏州长风纺织机电科技有限公司)并依据GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》测试羊绒纱线断裂强度,测试拉伸速度为500 mm/min,纱线夹持长度为500 mm,每组纱线分10个卷装,从中抽取50根测试,并计算平均值和标准差。

2 结果与讨论

2.1 纱线条干CV值

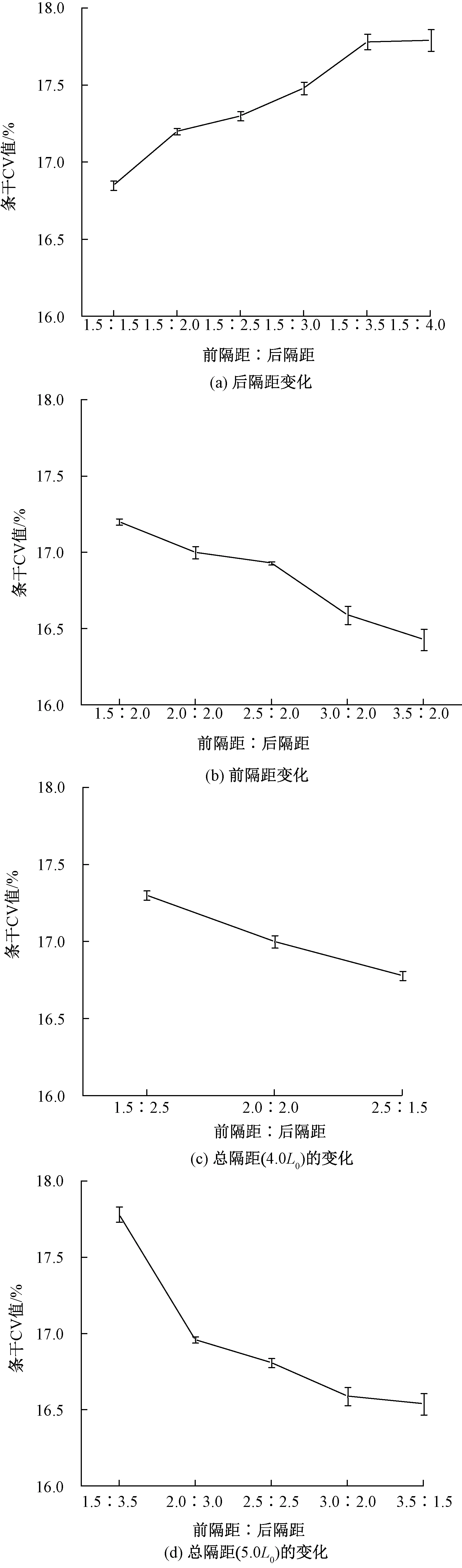

隔距对条干CV值影响实验结果见图2。如图所示纱线的条干CV值随着后隔距增大逐渐增加,随着前隔距增大逐渐减少,前后隔距占比逐渐增加时,即假捻器从靠近前罗拉的一端向靠近后罗拉的一端移动时,纱线的条干CV值逐渐减小。在一定范围内增加前隔距可以有效降低成纱条干CV值。

图2 隔距对纱线条干CV值的影响实验Fig.2 Experiment of effect of gauge on yarn evenness CV value.(a) Changes of back gauge;(b) Changes of front gauge;(c) Changes of total gauge(4.0L0);(d) Changes of total gauge(5.0L0)

由于后隔距为解捻牵伸区,根据成纱条干理论不匀[17]和纱线纤维长度随机排列[18],羊绒纱线线密度没有发生变化,因此纱线截面羊绒纤维根数是条干CV值的重要参考因素。当后隔距逐渐增大时,后罗拉与胶辊和假捻器夹辊对纱线的控制减弱,导致解捻时纱线中浮游纤维增加。当后隔距大于2.0L0时,解捻区头尾两端都不受纺纱器件控制的纤维将会大幅增加,纱线主体部分纤维根数更加难以控制,纱线条干均匀度变差。

前隔距为加捻牵伸区,由于已经解捻的纱线还未恢复捻回,因此纱线在牵伸加捻的同时其内部的纤维仍然存在相对滑移。当前隔距逐渐增大时,由于加捻的传递性,纱线中的浮游纤维有更多的时间和机会进入纱线主体,弥补因解捻区及其他纺纱部件对纱线控制不足或损伤而导致的纱线截面纤维根数的不均,使成纱条干CV值减小。因条干CV值是对纱线短片段线密度不匀的表达,所以前隔距中的加捻牵伸对纱线截面纤维根数的弥补作用比后隔距对解捻纱线的控制作用能更加有效地影响纱线条干CV值。

2.2 纱线的3 mm毛羽数

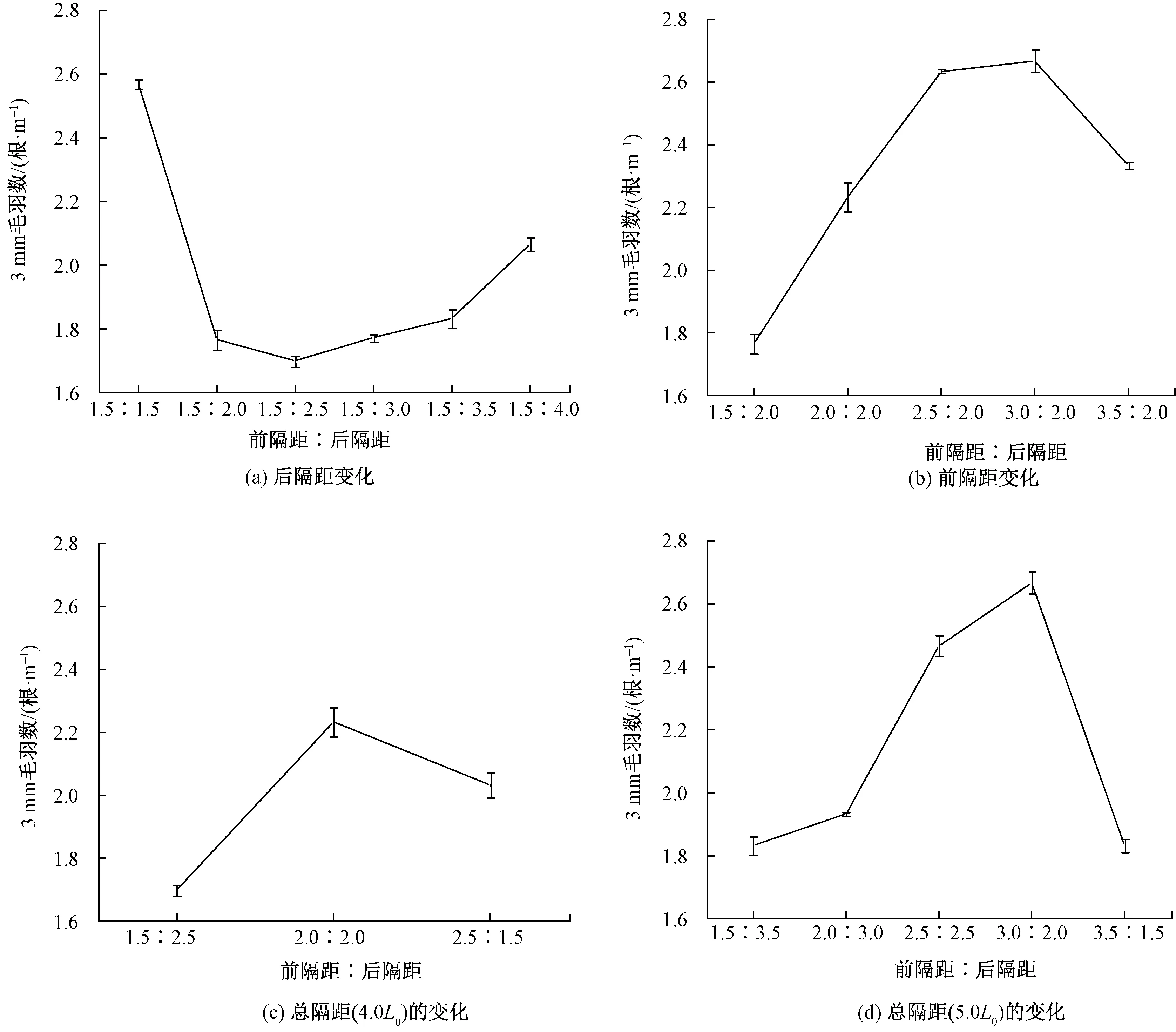

隔距对3 mm毛羽数影响实验见图3,如图所示纱线的3 mm毛羽数随着后隔距增大先减少后增大,随着前隔距增大先增大后减小,前后隔距占比逐渐增加时,纱线的毛羽数也呈现先增大后减小的趋势。在一定范围内增加前、后隔距可以有效降低成纱3 mm毛羽数。

图3 隔距对纱线3 mm毛羽数的影响实验Fig.3 Experiment of effect of gauge on yarn 3mm hairiness.(a) Changes of back gauge;(b) Changes of front gauge;(c) Changes of total gauge(4.0L0);(d) Changes of total gauge(5.0L0)

纱线在罗拉牵伸过程中,牵伸区的任何位置只有一定比例的纤维被加速,一般而言,越接近前罗拉辊隙这个比例越大[19],但像羊绒纤维这样的短纤维,随着牵伸隔距的增大,纤维的浮动距离也会增加,即纤维从脱离后罗拉控制到继续被下一纺纱器件控制的距离会增加,从而使纤维变速集中点远离前罗拉辊隙。当后隔距为1.5L0时,纱线在解捻区的时间和距离较短,使在解捻牵伸过程中纱线自身毛羽在解捻后也难以顺利进入纱体,对纱线毛羽起不到该有的改善作用,所以毛羽较多,而随着隔距增大,毛羽更多地收束入纱线主体,此时毛羽逐渐减少,但当隔距继续增大时,纱线中头尾两端都不受纺纱器件控制的浮游纤维大幅增加,且浮动距离变大,纤维在解捻区的变速集中点越来越接近解捻点,使还未完全解捻的纤维提前被加速,影响了对原纱毛羽的解捻收束,成纱毛羽数也随之增大。

在前隔距,纱线发生牵伸加捻运动,纺纱张力和加捻的作用产生向心压力,使纤维反复发生内外转移及快速纤维和慢速纤维的挤压[15],从而产生加捻毛羽,随着前隔距增大,这种转移和挤压也逐渐增多,纱线的毛羽数也逐渐增大,但与此同时,在这种转移挤压过程中,纱线毛羽也在向纱线主体内进行转移,随着前隔距增大,毛羽能有更多的机会和时间进入纱线主体,且前隔距的加捻程度为定值,所以当毛羽进入纱线主体的效率大于因加捻挤压而产生毛羽的效率时,毛羽数也就随之减小。

2.3 纱线断裂强度

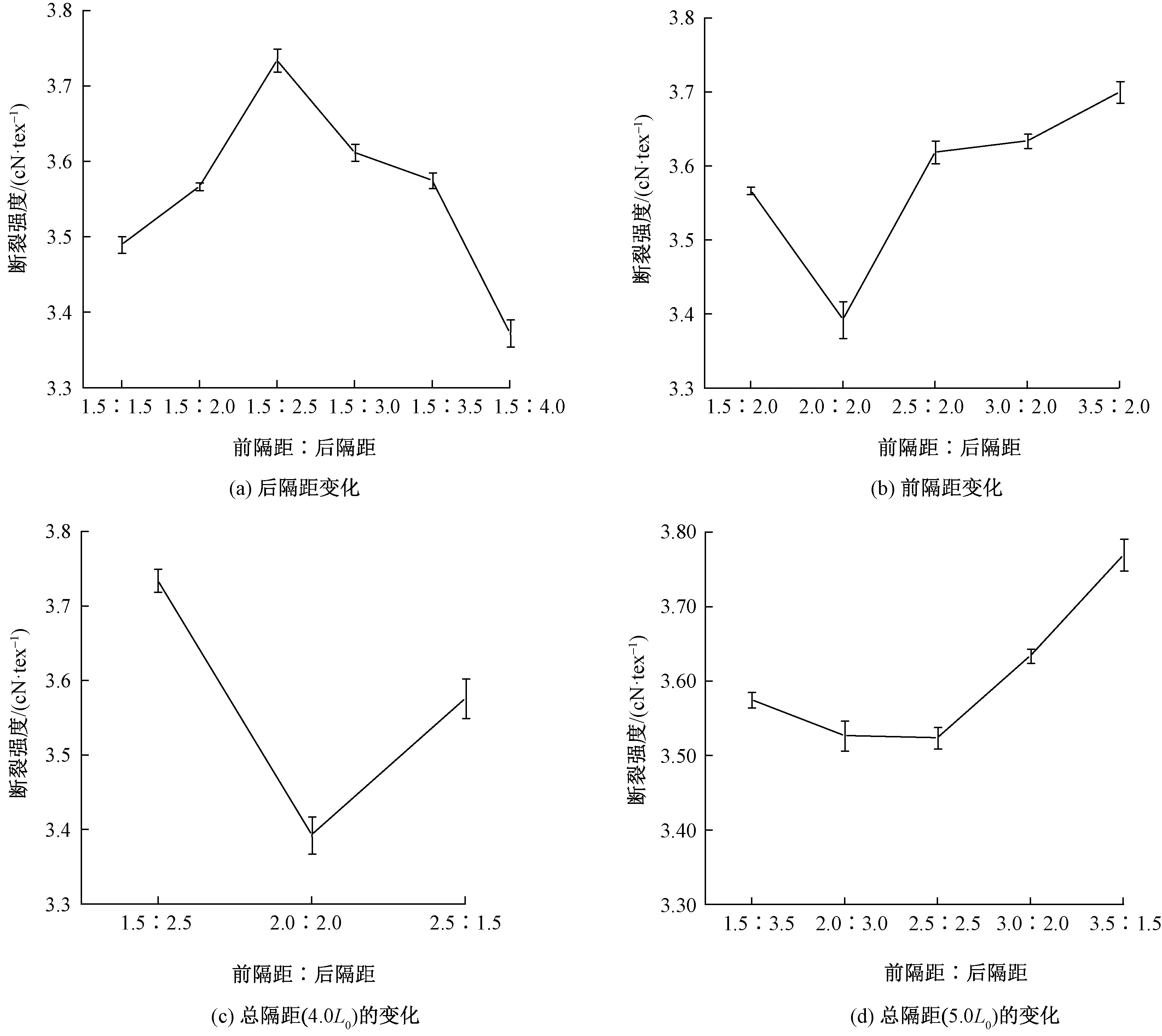

隔距对断裂强度影响试验见图4,如图所示纱线的断裂强度随着后隔距增大先增大后减小,随着前隔距增大先减小后增大,前后隔距占比逐渐增加时,纱线的断裂强度也呈现先减小后增大的趋势。在一定范围内增加前隔距或减少后隔距都可以有效提高成纱断裂强度。

图4 隔距对纱线断裂强度的影响试验Fig.4 Experiment of effect of gauge on yarn breaking strength.(a) Changes of back gauge;(b) Changes of front gauge;(c) Changes of total gauge(4.0L0);(d) Changes of total gauge(5.0L0)

单纱断裂强度是断裂纤维和克服滑脱纤维的滑动摩擦之和,与纱线截面纤维根数和成纱纤维排列有关[20]。当后罗拉隔距较小,纱线自身毛羽解捻后难以进入纱体时,纱线截面纤维根数增加不足,则纱线断裂强度小,当后隔距逐渐增大,这一情况逐渐改善,断裂强度也逐渐增加,但当隔距持续增大时,纱线由于浮游纤维增加、浮动距离变大以及变速集中点后移等原因,伸出纱体的纤维变多,使得纱线截面纤维根数减少,纱线断裂强度也随之减小。

当前隔距逐渐增大时,纱体内外的纤维在加捻牵伸的作用下,发生着纤维间的转移挤压,纱线的断裂强度随着纱体外的纤维进入纱体的效率和纱线内的纤维挤压出纱体的效率比较而发生变化,此时与毛羽在此间的变化原理类似,故纱线断裂强度出现先减少后增大的趋势。当前后隔距占比逐渐增加,纱线的条干CV值逐渐减少,则纱线出现弱环的机率减少,条干均匀度增加,纱线的强度利用率也逐渐增大,故纱线的断裂强度变化要早于毛羽的变化。

3 结束语

通过调整假捻器的前后隔距,研究了羊绒纱线的条干CV值、3 mm毛羽数及断裂强度。结果显示,纯羊绒纱线在解捻再牵伸过程中,随着前隔距的增大,纱线条干CV值持续减小,3 mm毛羽数先增大后减小,断裂强度先减小后增大,且断裂强度的转折点提前于3 mm毛羽数的转折点;随着后隔距的增大,纱线条干CV值持续增大,而过大或过小的后隔距则会影响纯羊绒纱线的解捻牵伸顺利进行,对纱线3 mm毛羽数和断裂强度都有负面影响,故需要选择合适的后隔距以利于羊绒纱线的解捻牵伸,从而能得到更好的成纱质量。本文为再牵伸工艺的隔距优化提供了理论依据,也为纺制高质量羊绒纱提供了一种新的思路和方法。