基于氧化还原分析的硫化矿尘爆炸压力预测*

徐圆圆,李孜军,徐 宇,李蓉蓉,韩梓晴

(中南大学 资源与安全工程学院,湖南 长沙 410083)

0 引言

中国金属矿山中含硫金属矿山众多,此类矿山的开采过程中会产生大量硫化矿粉尘[1],当具备一定浓度和点火条件时便可能发生硫化矿尘爆炸事故。硫化矿尘爆炸事故会造成严重的财产损失和人员伤亡[2],故对硫化矿尘的爆炸危险性进行评价是必要的。

目前粉尘爆炸的研究对象包括有机粉尘和无机粉尘,有机粉尘如面粉[3]、木薯粉[4]和聚乙烯粉尘[5]等,无机粉尘有锌粉[6]、铝粉[7]、镁粉[8]、混合金属粉尘[9]以及单质硫磺粉[10]等。在研究内容上,主要为粉尘爆炸机理的研究[11]以及爆炸抑制[12]和预防研究[13]。矿尘作为爆炸发生的对象同样包括有机矿尘如煤尘[14]以及无机矿尘如硫化矿尘,目前矿尘爆炸研究的文献以煤尘爆炸[15]居多,而硫化矿尘由于其本身具有自热性[16-17],相比其他无机矿尘更具有爆炸危险性。目前关于硫化矿尘爆炸的研究主要为硫化矿尘爆炸机理和预防措施的研究[18],如对硫化矿尘最小点火能与含硫量关系的分析[2]、硫化矿尘云爆炸强度[19]与爆炸下限浓度的测定[20]、粉尘云最低着火温度研究[21]、在多物理场耦合情况下的爆炸特性分析[22]以及爆炸产物分析[23]。在硫化矿尘爆炸的研究方法上,以粉尘引爆试验方法为主,还包括热重分析试验方法[24]以及数值模拟方法模拟粉尘扩散和爆炸过程[25-26]。以引爆试验方法进行硫化矿尘爆炸研究时爆炸压力为主要试验结果指标,即硫化矿尘的爆炸压力是评价硫化矿尘爆炸危险性的重要指标。

传统实验室引爆试验的方法存在局限性,该方法所需条件复杂且试验本身具有爆炸危险性,无法应用于矿山生产现场。本文以硫化矿尘爆炸试验数据[25,27]为基础,结合硫化矿尘爆炸反应机理,分析硫化矿尘爆炸压力与其成分和浓度的关系,探究可直接应用于矿山生产现场的硫化矿尘爆炸压力评价和预测方法。该方法可快速准确地评价硫化矿尘的爆炸压力,从而为硫化矿尘爆炸的预防提供重要依据。

1 硫化矿尘样品及成分分析

1.1 硫化矿尘样品离子成分

硫化矿尘爆炸过程参与氧化还原反应的物质主要为FeS,FeS2与空气中的氧气反应[27],在干燥条件下硫化矿尘反应式如式(1)~(2)所示,在潮湿环境下反应式如式(3)所示,反应过程中Fe及S元素化合价发生变化。值得注意的是,硫化矿尘中一些微量元素的化合价虽在反应产物中没有变化,但其参与了硫化矿尘爆炸反应过程,如式(4)~(5)所示。这些元素是硫化矿尘爆炸反应的参与者,一些物质充当反应介质,部分物质存在催化作用,故硫化矿尘中Mn2+,Cu2+,Al3+,Zn2+等也参与爆炸反应过程。综上,本文中的氧化还原成分计算基于Fe2+,Fe3+,Cu2+,Al3+,Zn2+,Mn2+,S22-,S2-等离子。

(1)

(2)

(3)

(4)

(5)

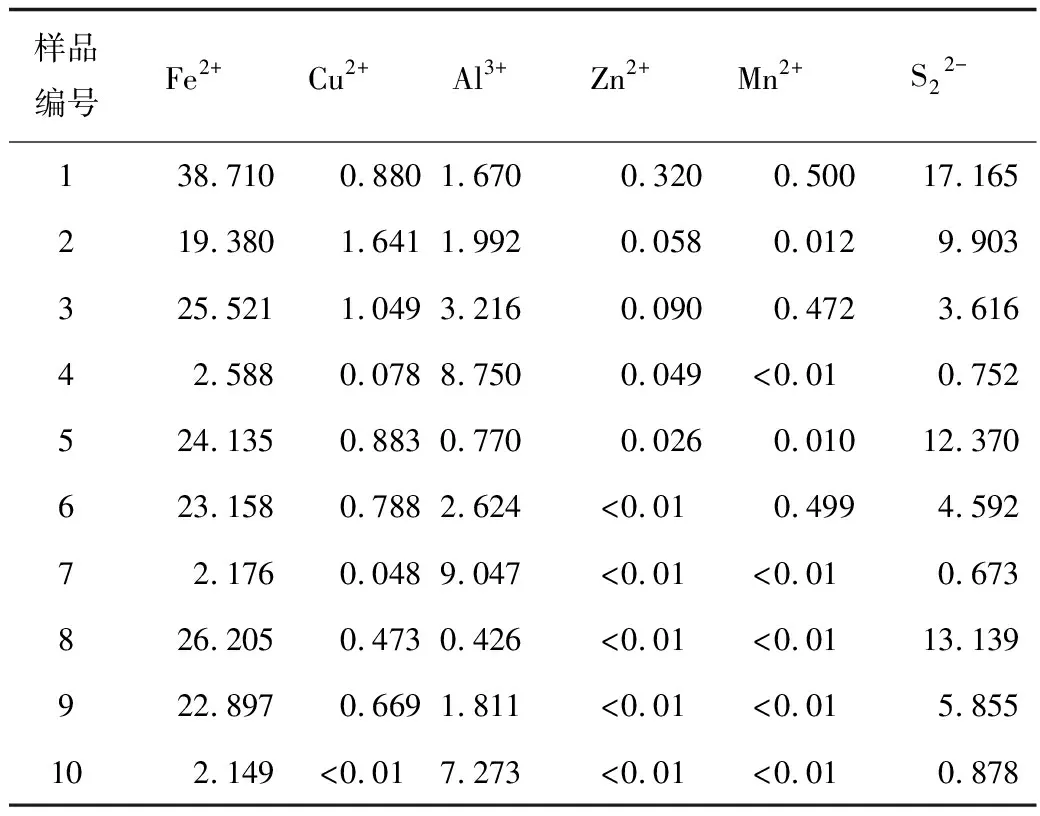

本文中共选取了10组硫化矿尘样品,利用便携式矿石分析仪分析,其主要成分有黄铁矿(FeS2)、菱铁矿(FeCO3)、高岭石[Al2Si2O5(OH)4]、二氧化硅(SiO2)、方解石(CaCO3)等[25,27]。基于上述硫化矿尘爆炸反应的离子分析与硫化矿石成分分析,各组样品的不同离子成分质量含量见表1。各样品的氧化还原物质含量范围较广,具有较全面的代表性。

表1 硫化矿尘样品离子质量含量

1.2 氧化还原成分的分析与计算

粉尘爆炸反应的本质是粉尘中可燃物质与氧化物质的快速氧化还原,以燃料的氧化还原成分定量评价燃料的爆炸性能在炸药研究领域较常见。氧化还原平衡是爆破炸药成分计算的一项重要参数[28],当炸药的氧平衡越接近于0,表示炸药中的氧化成分与还原成分越能完全反应,从而释放更多能量。爆破炸药的氧化物质与还原物质均为炸药本身的物质,普通有机粉尘的氧化剂多为大气中的氧气,还原物质为有机粉尘中的可燃成分。与之不同,由于硫化矿尘成分的复杂性,在硫化矿尘爆炸反应过程充当氧化剂的物质除了氧气外还包括硫化矿尘中的物质。本文将氧化还原成分指数的概念引入到硫化矿尘爆炸的研究中,分析硫化矿尘的氧化还原成分与其爆炸压力的关系,从而形成以氧化还原成分评价硫化矿尘的爆炸压力的方法。

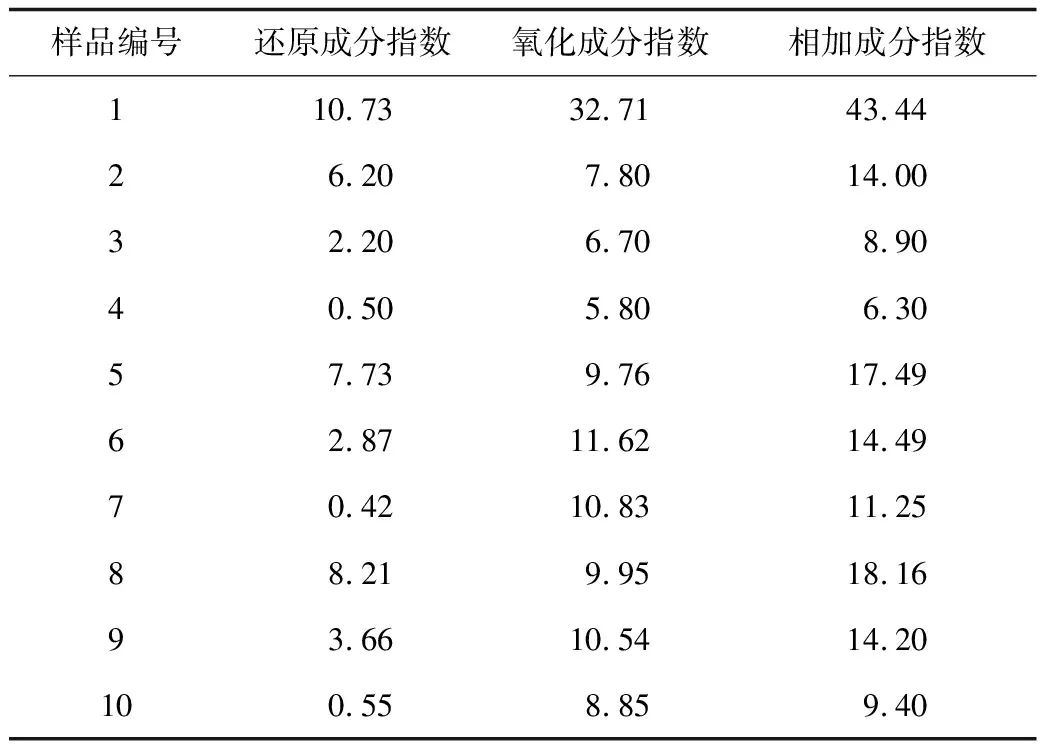

基于上述硫化矿尘爆炸反应过程中参与物质与离子化合价变化,本文定义反映硫化矿尘中氧化成分指标的氧化成分指数Ω+、反映硫化矿尘还原成分指标的还原成分指数Ω-,以及反映二者叠加作用指标的相加成分指数Ω++Ω-,其计算方法如式(6)~(8)所示。根据上述计算方法,得出各样品的各成分指数见表2。

表2 硫化矿尘样品各成分指数

(6)

(7)

(8)

式中:M为相应元素的相对原子质量;c为相应离子的质量分数。

2 爆炸压力与相关性分析

2.1 硫化矿尘的爆炸压力

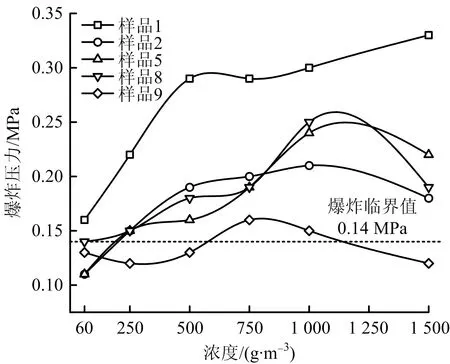

影响硫化矿尘爆炸压力的2个主要因素为硫化矿尘成分和粉尘浓度[19],其中成分是硫化矿尘的固有条件,浓度是其在矿山生产现场的存在条件,故本文以硫化矿尘的氧化还原成分和硫化矿尘浓度为研究变量对其爆炸压力进行分析研究。由于生产现场的硫化矿尘包括全部产尘粒径范围,故本文使用的硫化矿尘样品粒径为全尘,硫化矿尘的粒径范围为0.1~140 μm。与常见有机粉尘和活性金属粉尘不同,硫化矿尘的爆炸下限浓度一般大于200 g/m3,爆炸压力峰值对应的浓度一般为1 000~1 400 g/m3,本文中硫化矿尘样品的浓度为60,250,500,750,1 000,1 500 g/m3。硫化矿尘样品的爆炸压力数据由20 L球形爆炸试验装置测得[25,27],点火头的爆炸压力为(0.11±0.01)MPa,喷粉压力2.1 MPa,点火延迟60 ms。根据《粉尘云爆炸下限浓度测定方法》(GB/T 16425—2018),结合试验数据并考虑试验误差,当硫化矿尘的爆炸压力大于0.14 MPa认为样品能发生爆炸。

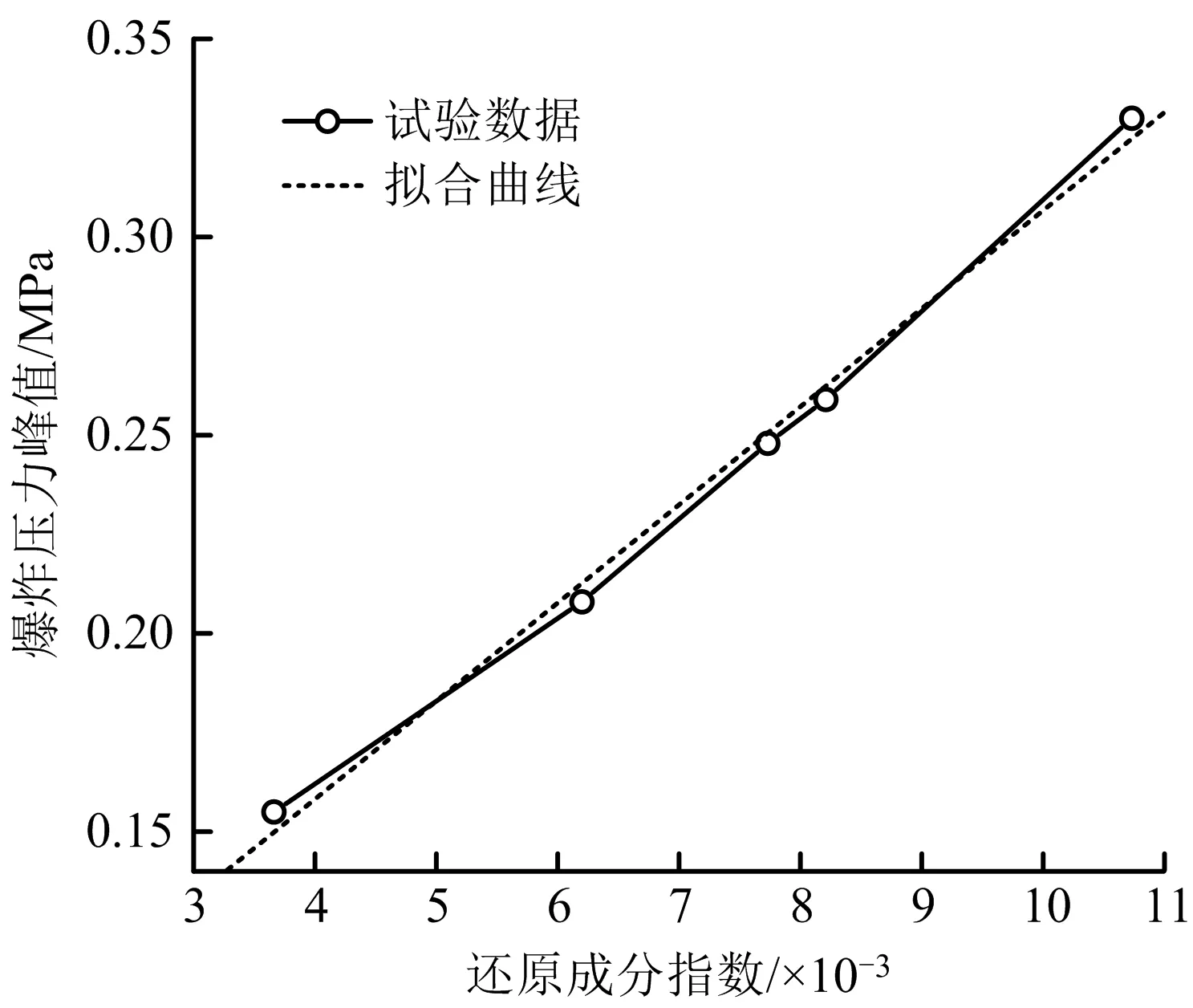

样品1,2,5,8,9不同浓度下的爆炸压力如图1所示。由图1可知,能发生爆炸的硫化矿尘样品中除样品1和样品8外爆炸下限浓度均大于200 g/m3,样品1由于氧化成分指数和还原成分指数均较高,其爆炸下限下降到60 g/m3以下。从矿山生产实际出发,粉尘浓度1 500 g/m3为硫化矿尘在矿山生产现场能达到的极高值,故认为各样品已到达爆炸压力峰值。不同样品的爆炸压力的峰值大小为:样品1>样品8>样品5>样品2>样品9。结合样品的不同成分指数数据分析可知,硫化矿尘爆炸压力峰值与还原成分指数呈现很强的正相关关系,使用Origin软件对数据进行线性拟合得到拟合曲线,如图2所示。拟合公式如式(9)所示,拟合相关性系数为0.993。由图2可知,硫化矿尘的爆炸压力峰值与其还原成分相关性极高,拟合误差较小,故可使用拟合公式进行爆炸压力峰值的计算与预测,该式仅适用于计算可发生爆炸的硫化矿尘爆炸压力峰值,适用最高硫化矿尘浓度为1 500 g/m3。此外,不同硫化矿尘爆炸压力峰值对应的硫化矿尘浓度不同,总体规律为硫化矿尘的氧化还原物质含量越多,其爆炸压力峰值对应的硫化矿尘浓度也较高,且其爆炸压力峰值也越高。

图1 可爆炸样品的爆炸压力

图2 爆炸压力峰值与还原成分指数的关系

Pm=24.75Ω-+0.059 2

(9)

式中:Pm为硫化矿尘爆炸压力峰值,MPa。

2.2 相关性分析

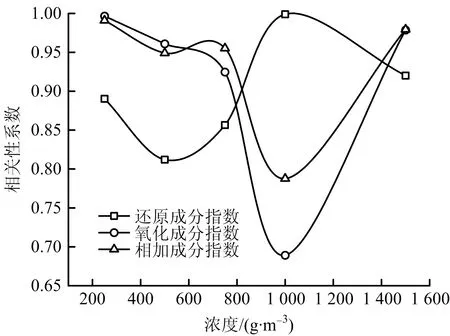

为进一步探索不同浓度下硫化矿尘的氧化还原成分与其爆炸压力的关系,本文分别计算不同浓度下硫化矿尘的氧化成分指数、还原成分指数以及相加成分指数与爆炸压力的相关性系数,计算方法如式(10)所示,结果如图3所示。由图3可知,在200~800 g/m3的较低浓度范围内,氧化成分指数与相加成分指数与爆炸压力的相关性极高,而在800~1 400 g/m3的较高浓度范围内,还原成分指数与爆炸压力的相关性远大于氧化成分指数和相加成分指数,这种差异体现了硫化矿尘爆炸反应机理,即在低浓度时,氧气充足,氧化成分与还原成分均参与反应,二者共同影响爆炸压力的大小。浓度较高时,氧气不足,氧气优先与硫化矿尘中的还原成分反应,此时还原成分起主导作用。从各成分与爆炸压力的整体相关性来看,还原成分指数与爆炸压力的相关性系数在各浓度范围均大于0.81,尤其是在硫化矿尘爆炸压力峰值对应的浓度附近,相关性系数大于0.95,故其整体相关性较好,对于评价硫化矿尘爆炸压力更合适。

图3 不同成分指标与爆炸压力的相关性系数

(10)

式中:r(X,Y)为X与Y的相关性系数;E[X],E[Y],E[XY]分别为X,Y,XY的期望;Var[X],Var[Y]分别为X,Y的方差。

3 硫化矿尘爆炸压力预测

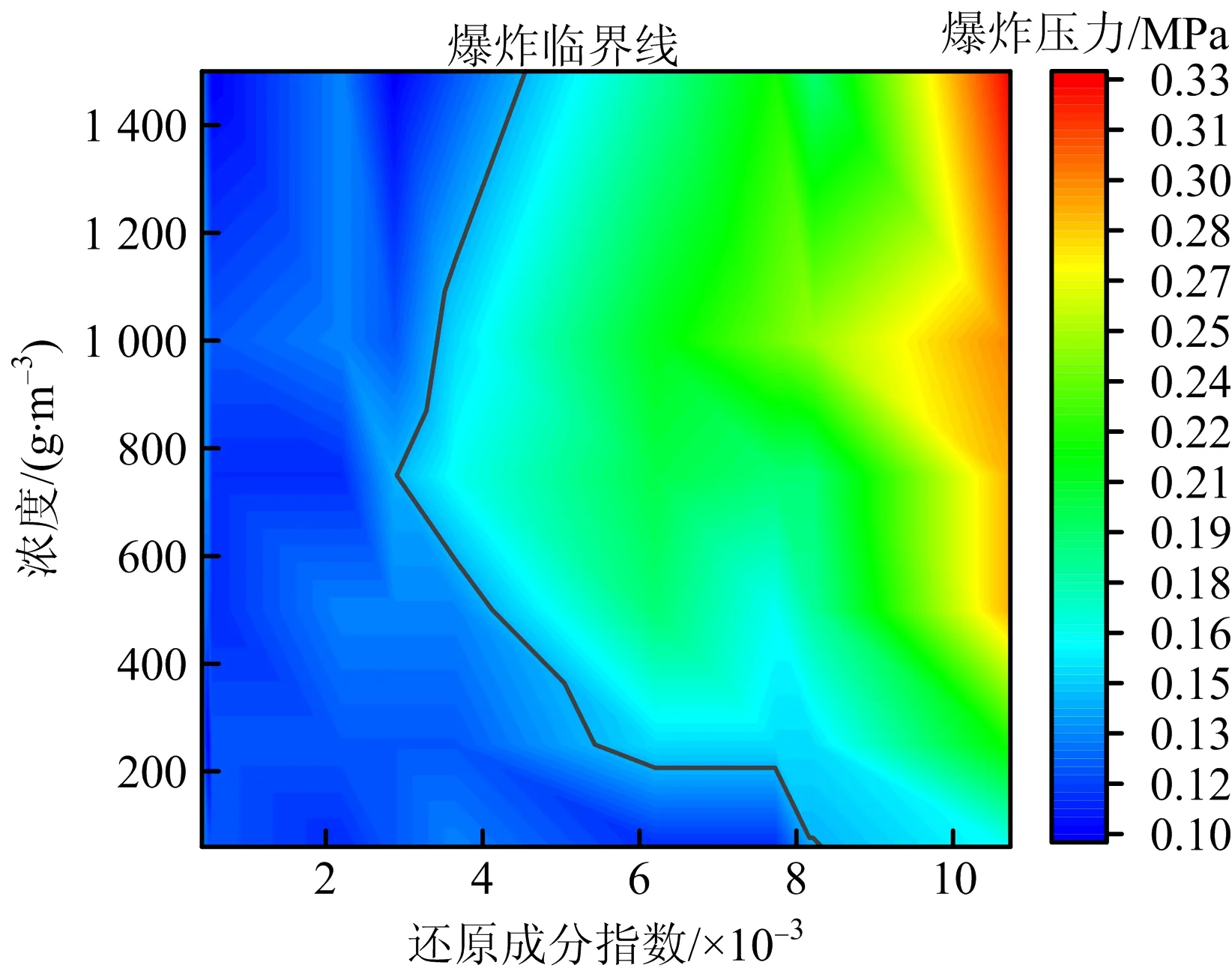

由上述分析可知,硫化矿尘的还原成分指数在不同浓度下与其爆炸压力相关性较强,且可依据还原成分指数计算硫化矿尘的爆炸压力峰值,即硫化矿尘的还原成分指数可以准确表现硫化矿尘的爆炸成分特征。为预测不同成分的硫化矿尘在不同浓度下的爆炸压力,本文以硫化矿尘浓度和还原成分指数为变量对其爆炸压力进行预测研究。以硫化矿尘爆炸压力数据为基础,绘制爆炸压力在不同浓度和还原成分指数下的等高线图,并进行数据与图形拟合,形成硫化矿尘爆炸压力判定图,进而可以预测一定浓度范围内和一定还原成分含量范围内的所有硫化矿尘爆炸压力,如图4所示。

图4 硫化矿尘爆炸压力判定图

该硫化矿尘爆炸压力判定图将有限个呈网格状分布的数据连接成连续的平面图,即每一个拟合数据均由其周围的试验数据参与拟合,而每个拟合点周围的数据与拟合点的粉尘浓度和成分数据非常接近,故相比于数学公式的二元高次的整体数据拟合,具有更强的动态适应性和更小的拟合误差,且该方法操作更为简便直观。通过测定生产现场的硫化矿尘浓度、测定其成分后计算其还原成分指数,代入硫化矿尘判定图即可判定和预测其爆炸压力。由于当硫化矿尘的爆炸压力大于0.14 MPa时视为可发生爆炸,故硫化矿尘爆炸压力判定图中存在爆炸临界线。如硫化矿尘爆炸压力判定图所示,在爆炸临界线左侧硫化矿尘爆炸压力均小于0.14 MPa,不能发生爆炸。在爆炸临界线右侧均可发生爆炸,且越靠近右上侧,爆炸压力越高。由于爆炸压力数值为在化学点火头引燃硫化矿尘的条件下测得的爆炸压力,故不可爆炸样品的爆炸压力试验值主要为化学点火头的爆炸压力,即该判定图在不可爆炸至爆炸临界线的区域会存在一定误差,故该判定图主要应用于对可爆炸硫化矿尘的爆炸压力预测,且硫化矿尘爆炸压力越高,样品的爆炸压力在爆炸压力试验值中占比更高,预测误差更小。

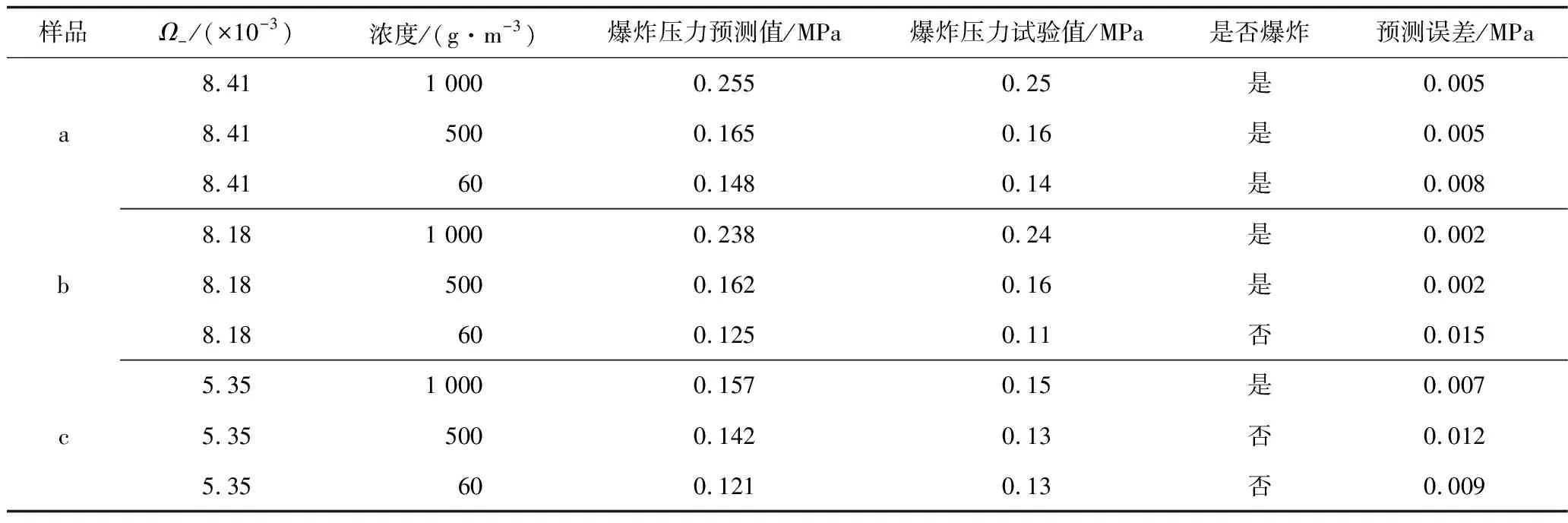

选取3种不同成分和浓度的硫化矿尘样品[19,25],通过对比预测数据与试验数据验证该方法的准确性,见表3,通过硫化矿尘爆炸压力判定图预测硫化矿尘样品a在高、中、低浓度均可发生爆炸;样品b在高、中浓度可发生爆炸,在低浓度不可发生爆炸;样品c在高浓度可发生爆炸,在低浓度不可发生爆炸,以上预测结论均与试验结论相同。而样品c在中浓度时预测结论与试验结论不同,这是由于样品c的还原成分含量较低,其在中浓度为不可爆炸样品,属于该判定图的不可爆炸至爆炸临界线区域。该预测方法的总体误差在0.015 MPa以内,尤其是在该方法的适用范围内,即对可爆炸硫化矿尘的爆炸压力预测误差在0.008 MPa以内,对于爆炸压力较高的样品其预测误差最小为0.002 MPa,符合上述该方法的误差特点。由于试验误差和读数误差的存在以及硫化矿尘本身成分的复杂性,此误差在合理范围内,故该预测方法准确可靠。

表3 预测数据与试验数据对比

4 结论

1)硫化矿尘的还原成分在爆炸反应过程中起关键作用,对其爆炸压力大小影响极强。

2)根据硫化矿尘的还原成分指数与其爆炸压力峰值相关性拟合公式,可计算硫化矿尘的爆炸压力峰值。在不同浓度下,可根据硫化矿尘爆炸压力判定图预测不同成分硫化矿尘的爆炸压力。

3)本文中的硫化矿尘爆炸压力计算和预测方法无需引爆工艺即可评价硫化矿尘的爆炸压力,实施过程安全简便,故可应用于矿山生产现场。此外,通过更丰富的试验数据补充可进一步减小该方法的预测误差,同时该方法通过适当的调整可应用于其他粉尘爆炸压力的预测。