β环糊精改性聚氨酯基涂料的火安全性与热解动力学分析

寇晓飞,王亚超,赵江平

(西安建筑科技大学 资源工程学院,陕西 西安 710055)

0 引言

随着城市建设的发展,越来越多的木质家具成为人们的选择。木材的主要成分纤维素具有易燃性,极大地增加了发生火灾的风险性[1],使得在发生建筑火灾时,火灾进一步扩大,对人员生命和财产安全造成严重的危害和影响。因此,改善木质材料的易燃烧性,提高木质家具和装饰材料的防火性能对防止火灾事故的发生有重要意义。而对木材结构的表面进行处理,在表面涂刷防火涂料是1种有效的方法[2]。

膨胀型阻燃剂(IFR)是1种环保型阻燃剂,可以简便、高效地对可燃材料进行表面处理,在材料的表面形成多孔膨胀的炭质层,通过凝聚相阻止氧气进入基材,同时IFR分解产生的不可燃气体如氨气等可稀释降解生成的可燃气体,进而起到较好的阻燃[3-4]。然而,用来充当IFR的材料,大都来自石油化工产品,面对全球石油资源的日益枯竭,以及双碳战略的实施,从自然资源中提取的生物可降解材料作为阻燃材料越来越受到人们的关注。

环糊精(β-cyclodextrin,β-CD)是通过酶降解淀粉而获得的1种天然合成物质,是1种以生物为基础的产品和“绿色”碳剂,由6种以上的葡萄糖连接,含有大量的碳环以及羟基[5]。这种含有许多碳环和羟基的结构特征使其能够有效地在IFR系统中提供碳源[6]。同时羟基能够与有机粘结剂中的异氰酸酯反应,从而提高阻燃涂层交联密度。但当β-CD单独用作炭化剂时,在阻燃体系中的效果并不理想,其羟基的脱水炭化程度受到一定程度的限制[7]。因此,将β-CD进行改性处理,以提高羟基脱水炭化程度,进而可提高其阻燃效率。

综上所述,本文以聚氨酯(WPU)树脂为基料,木板为基材,用钛酸酯偶联剂(LD-125)改性β-CD来代替传统碳源,与聚磷酸铵(APP)、尿素(Urea)组成膨胀型的阻燃体系,复配聚丙烯酰胺(PAM)、二氧化钛(TiO2)等作为协效剂。通过锥形量热仪(CC)、傅里叶红外光谱仪(FT-IR)、热重分析仪(TG)和差示扫描量热仪(DSC)等方法分析涂层的阻燃性能,确定β-CD的最佳掺量,提高膨胀型防火涂料的火安全性能;并利用热解动力学方程来进行曲线拟合,计算反应活化能Eα和LgA,研究结果可为量化阻燃效果提供新的思路。

1 实验

实验采用溶胶-凝胶法,配方如表1所示,首先用钛酸酯偶联剂对β-CD和APP进行表面处理,用电子天平(岛津AUW-120D)称取0.2 g钛酸酯偶联剂、8 g APP、1 g TiO2以及不同掺量的β-CD,将上述材料依次加入到20 mL无水乙醇中,在60 ℃下搅拌1 h,抽滤干燥3 h得到混合产物。将所得混合产物与2 g尿素加入10 g去离子水溶解配成溶液,在浦光85-2数显恒温磁力搅拌器中进行搅拌,然后,加入PAM,高速搅拌溶液5 min使溶液充分溶解:最后,向溶液中加入20 g WPU-718,搅拌10 min后即可得到膨胀型防火涂料,将掺有0wt%,0.5wt%,1wt%,2wt%,3wt%β-CD的混合涂层分别命名C0,C1,C2,C3,C4。依据《建筑材料热释放速率试验方法》(GB/T 16172—2007)[8],取100 mm×100 mm×5 mm木质胶合板作为实验基材,参考《饰面型防火涂料》(GB 12441—2018)规定[9]涂刷量在胶合板表面进行涂刷,每组膨胀型防火涂料涂刷3块,涂刷均匀后在室温下晾干。

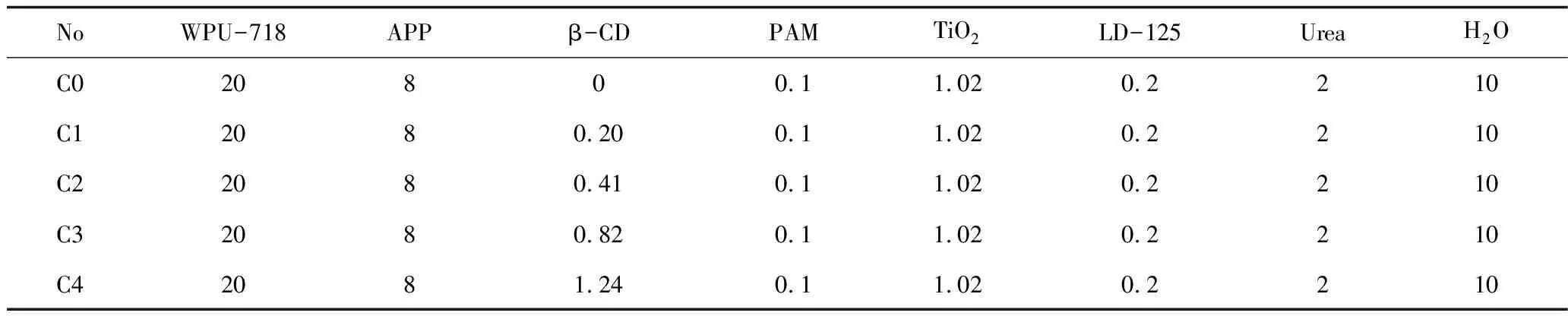

表1 不同掺量β-CD改性聚氨酯膨胀型防火涂料配方

2 结果与讨论

2.1 FT-IR

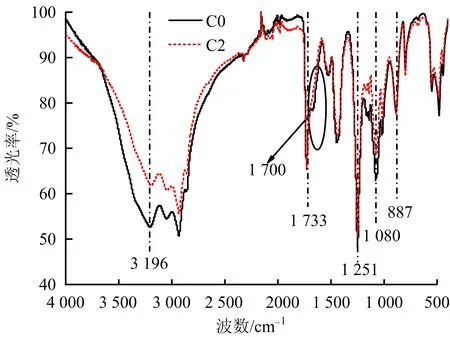

样品的红外光谱如图1所示。在1 245 cm-1出现N-H的收缩振动峰,在1 251 cm-1为P=O的收缩振动峰,1 080 cm-1为P-O对称收缩振动峰,887 cm-1为P-O不对称振动峰,799 cm-1为P-O-P吸收峰。在3 000 cm-1~2 800 cm-1出现了羟基收缩振动峰,相比于标准羟基其振动频率降低,原因可能是产生了氢键。氢键的形成有助在聚氨酯基体形成良好的作用界面,增加阻燃材料和基体之间的相容性,提高阻燃性能。在1 251 cm-1出现的C-O键,在1 733 cm-1出现C=O/C=C的收缩振动峰,1 700 cm-1出现酰胺,随着β-CD的加入,酰胺的收缩振动峰逐渐消失。Zhang等[10]发现酰胺可以和金属离子之间的配位相互作用,并与羟基之间形成的氢键相互作用。因此,涂层的交联作用主要包括:-CONH2与Ti4+的配位相互作用,以及PAM链中的-CONH2与β-CD外腔的羟基之间的氢键相互作用。

图1 涂层的FT-IR曲线

2.2 燃烧特性

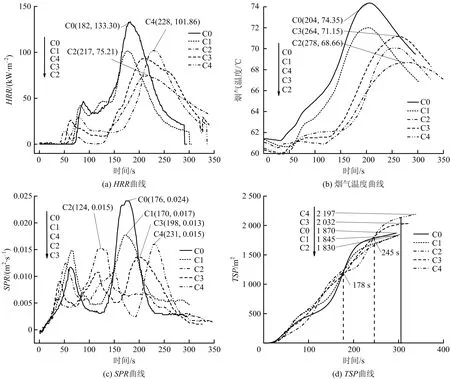

不同掺量改性β-CD膨胀型防火涂料的HRR曲线如图2(a)所示,图中第1个峰对应着部分半纤维素分解产生的一氧化碳、甲烷等轻挥发物[11],由于表面的烧焦,涂层开始发挥作用,火焰传播的速度减慢或暂时停止,导致HRR曲线下降,尤其是C2样品,其HRR一度接近0 kW/m2。试样的p-HRR分别为133.30,101.75,75.21,92.9,101.86 kW/m2;随着β-CD掺量的增加,其p-HRR逐渐降低且在C2组时达到最低,相比于与C0降低了43.58%。由此可知,改性β-CD的掺量显著影响着样品p-HRR且C2组(掺量为1 wt%)时阻燃效果最好。

样品在CC中燃烧时的实时烟气温度曲线如图2(b)所示。随着β-CD含量的增加,烟气温度峰值先右移,之后峰值向左恢复。C2样品的烟气温度峰值最低,在281 s时,C2呈现延迟峰(278,68.66),与(204,74.35)相比,烟温峰值发生较大变化,这与HRR的结果是一致的,间接说明C2样品具有最佳的阻燃性能。同时过量的β-CD的掺杂,使得峰值升高且向左移动,说明过量的β-CD加剧火焰的传播,促进样品的燃烧,不利于涂层的阻燃。

图2 不同掺量β环糊精改性聚氨酯基涂料的燃烧特性

图2(c)和图2(d)分别给出样品的产烟率(Smoke Production Rate,SPR)和总产烟量(Total Smoke Production,TSP)。由于杂化涂层的阻隔作用,所有掺杂β-CD的样品的SPR峰值都低于C0。在SPR曲线上有2个明显的峰。前者主要归因于挥发物和半纤维素的燃烧,后者是由纤维素的热解和燃烧引起的。然而当β-CD含量超过1wt%时,样品的SPR出现第3个峰,其原因可以归结为当掺量达到1wt%时,涂层形成致密炭层,作为物理屏障阻碍了热和质量的转移,导致胶合板分解减少。当掺量超过1wt%后,β-CD的增多使得涂层分散性较差,样品炭层开始产生缝隙和裂纹,并随着掺量的增加缝隙和裂纹不断扩大,热量随着烟气通过缝隙散出,胶合板的进一步燃烧使得SPR迅速增加。同样,TSP曲线也说明了这一情况,最终使得C3,C4样品的TSP增加且大于C0样品。在178 s后样品的TSP值低于C0,说明环糊精的加入有利于炭层的形成,使得样品的TSP值减小,然后在245 s后,C3,C4的TSP值高于C0,说明过量的β-CD会产生更多的烟气。

2.3 材料燃烧指数

平均有效燃烧热(The Average Effective Heat of Combustion,AEHC)反应挥发性气体在气相火焰中的燃烧程度,AEHC越大,表面材料的燃烧越剧烈,其被定义为总热释放量(Total Heat Release,THR)和质量损失(Weight Lost,WL)的比值,如式(1)所示:

(1)

式中:AEHC为平均有效燃烧热,MJ·m-2·g-1;THR为总热释放量,MJ·m-2;WL为质量损失量,g。

火灾性能指数(Fire Performance Index,FPI)表征轰燃时间的长短。FPI指数越大则火焰爆发越迟缓,进而衡量火势蔓延的速率。其定义为点燃时间(Total Ignition Time,TTI)与热释放速率峰值(p-HRR)的比值,如式(2)所示:

(2)

式中:FPI为火灾性能指数,(s·m2)/kW;TTI为点燃时间,s;p-HRR为峰值热释放速率,kW/m2。

火灾增长指数(Fire Growth Index,FGI)反映材料抗热反应的能力[12]。FGI指数越大,表明当材料温度较高时,能够快速点燃燃烧且火势增长迅速,火灾发生时的危险性越大。其定义为材料HRR与热释放速率峰值时间(Tp)的比值,如式(3)所示:

(3)

式中:FGI为火灾增长指数,kW/(m2·s);Tp为峰值热释放速率出现的时间,s。

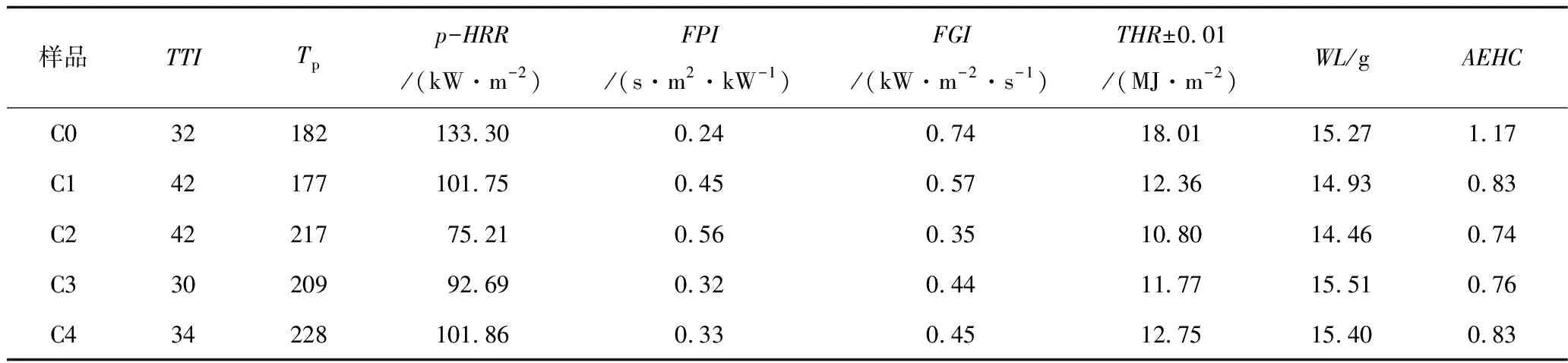

如表2所示,列出样品涂层的各个燃烧特性指数。其中C0组不掺加β-CD,为空白实验对照组,由于缺少炭源,该组THR最大为18.01 MJ·m-2,且TTI较短,在最短时间182 s便达到了热释放速率峰值,拥有最低的FPI、AEHC和最高的FGI,表明其燃烧最剧烈,火焰传播速率最快,防火效果最差。随着掺量的增加,胶合板的TTI从32 s增加到42 s,随后又减少到34 s,表明掺杂适量的β-CD可以延缓样品的燃烧;C2组的THR最低,为10.80 MJ·m-2,同时也对应了最高的FPI,表明火焰爆发最迟缓,表明C2阻燃效果最好,有利于人员疏散。随着掺量的增加,C4对应样品的AEHC逐渐升高,为0.83 MJ·m-2·g-1;相应的THR和FGI也逐渐变高,为12.75 MJ·m-2和0.45 kW·m-2·s-1,说明了过量的β-CD不利于涂层的阻燃。因此,β-CD掺量为1wt%时阻燃效果最为优异。

表2 木质胶合板燃烧参数数据

2.4 TG/DSC分析

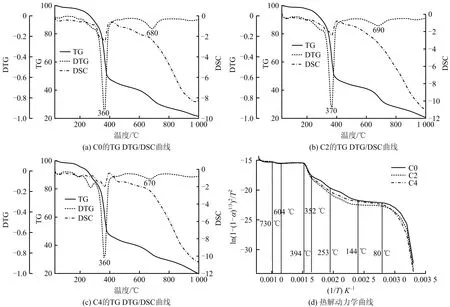

如图3(a)所示,在TG曲线上360 ℃和680 ℃处斜率发生较大变化,对应于DTG曲线出现2个大波谷,第1步为APP和β-CD分解[13],减重约50%,在DSC上呈现吸热峰。第2步属于最终降解和碳质炭[14]的分解,由于新形成的炭主要由碳质材料组成,在500 ℃以上开始分解,最终残基由无机磷酸盐组成。虽然样品均出现相似的情况,但C2在370 ℃的波谷峰值减小,以及其对应的吸热率峰值减小,质量损失最为缓慢。APP的分解较其他样品更为缓慢,在690 ℃处的浅DTG波谷决定了碳质炭分解较弱。此外,在C2样品中2个波谷谷相比其他样品均产生了明显的“右移”,大约从360 ℃上升到370 ℃,从680 ℃上升到690 ℃,且波谷明显变小,说明C2样品能够提高涂层的蓄热能力,推迟APP和碳质炭的分解,缓慢发生热解,有助于残炭结合和增加。结果表明,改性后的涂层能推迟APP的分解,提高涂层的蓄热能力,同时抑制炭的分解,且β-CD的掺量为1wt%时对应最小的TG斜率和DTG波谷,能有效地抑制碳质材料的分解,促进成炭。

图3 涂层的TG DTG/DSC和热解动力学曲线

2.5 热解动力学

根据Coats-Redfern积分法,如式(4)~(6)所示,计算涂层的热解动力学。

f(α)=(1-α)n

(4)

(5)

(6)

式中:α为样品失重时的质量转化率;n为反应级数;A为指前因子,即频率因子,min-1;Eα为活化能,kJ/mol;R为通用气体常数,kJ/(mol·K);β为升温速率,℃·min-1;T为绝对温度,K。

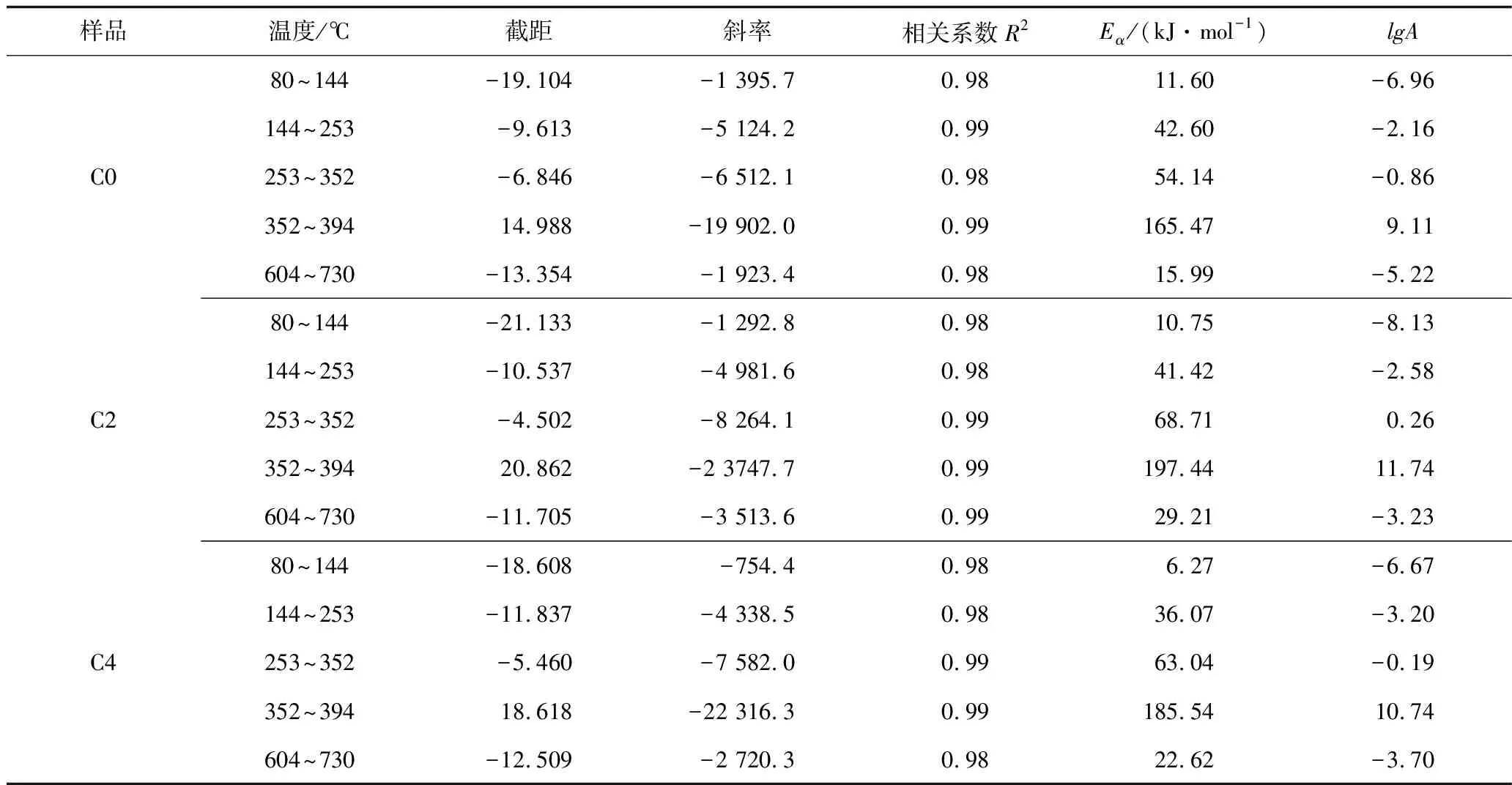

根据热重结果,使用29种热解动力学方程来确定合理的Eα和R2,其中相关系数R2应不小于0.98,最终使用n=2的3D Jander扩散模型[15]。根据模型得到热解动力学曲线如图3(d)所示,并计算出各个阶段的Eα和lgA,如表3所示。

根据表3的拟合结果,热解主要发生在以下几个阶段:1)80~144 ℃;2)144~253 ℃;3)253~352 ℃;4)352~394 ℃;5)604~730 ℃,Eα的高低决定反应的难易程度,一般来说Eα越大,热解越难发生。对于1)阶段和2)阶段,掺杂的β-CD略微降低了反应的Eα。Sui等[16]发现多酚结构中的含氧官能团的分解在300 ℃以下,考虑到β-CD结构与其相似,故在1)阶段和2)阶段主要是含氧官能团的分解;同时Hu等[17]发现在IFR系统中,随温度的升高,磷酸酯在190 ℃逐渐开始形成,然后APP开始分解并产生氨气。因此,含氧官能团的分解和磷酸酯的生成之间的竞争主导了涂层的前期热解,致使Eα的值在1)阶段和2)阶段小于空白样品。而从3)阶段开始,磷酸酯的累积和分解主导着整个热解,致使3)~5)阶段的活化能显著增加,其中C2样品的Eα显著增加,在4)阶段Eα达到197.44 kJ·mol-1,相比于C0增加了19.3%;但过量的β-CD反应降低了热解的活化能,C4相比于C0,在3)~5)阶段的Eα相比于C2有所降低,说明过量的β-CD会抑制成炭,降低涂层的阻燃性。结果说明适量的β-CD的加入可以引入较少在低温就可以热解的含氧官能团,同时增加磷酸酯的形成,随着温度提高更好地成炭,提高反应活化能,降低热解速率。

表3 用Coats-Redfern积分法计算涂层热解动力学参数表

3 结论

1)通过锥形量热仪测试可知,当β-CD掺量为1wt%时,样品具有最低的p-HRR、烟气温度和TSP,通过计算得到,C2组的FPI最高为0.56 s·m2·kW-1;FGI最低为0.35 kW·m-2·s-1,具有最佳的阻燃效果。

2)通过TG/DSC分析,得出1wt%的β-CD的加入可以提高涂层的蓄热能力,推迟APP与碳质炭的分解时间。

3)通过拟合热解动力学曲线,得出含氧基团的分解和磷酸酯的形成主导着前期热解,而中期主要是通过磷酸酯的积累和分解提高Eα并促进成炭,从而增加涂层的阻燃性。