泄爆口参数对氢气火焰传播过程影响的数值模拟*

时静洁,赵 薇,陈小林,袁雄军,陈常豪

(1.常州大学 环境与安全工程学院,江苏 常州 213164;2.天地(常州)自动化股份有限公司,江苏 常州 213015)

0 引言

随着化石燃料日益枯竭和环境污染严重,可燃气体以其清洁高效的优点已受到世界各国的广泛应用。在可燃气体工业生产现场,多采用通风管道来排放泄漏的气体,但通风管道本身狭长的空间也为火焰传播提供1个极佳的发展空间。一旦气体发生燃烧,火焰在冗长的空间中传播时极易由爆燃发展为爆轰,从而造成极大的破坏。

泄爆口具有易于实施,有效降低气体的爆炸强度,降低甚至消除事故后果的优点,成为近年来学者们研究的重点。在1987年,Harrion等[1]研究了较小的泄放面积下,点火位置对氢气/空气预混气体爆炸的影响,发现尾端点火能够导致最强的外部爆炸,产生最大的内部压力峰值。胡俊等[2]研究柱形容器分别在大小开口条件下,初压变化对管内爆炸压力与火焰发展的影响,分析表明,初压增大,管内爆炸压力峰值上升,泄压口增大则火焰传播速度增大。Sarli等[3]利用大涡模拟对底部封闭、对面开放的小型燃烧室中瓦斯爆燃火焰进行研究,分别改变甲烷浓度,障碍物阻塞率及形状,得到燃烧速率和排气速率之间的大小比较。郭强等[4]结合实验与模拟手段研究大空间内预混可燃气体爆燃泄爆过程中的压力变化过程,小面积泄爆口压力先下降后上升且第2峰值较大。王世茂等[5]发现开口率增大,超压峰值下降,压力波动中Helmholtz振荡及R-T现象明显,而点火源类型中高温灯丝点火会较早出现超压峰值,且峰值最大。Wan等[6-7]发现侧面通风口应放置在易燃点附近,并设置在潜在障碍物前面,会发挥理想的安全缓解作用。Li等[8-9]模拟验证1个带有可移动挡板和障碍物的小型爆炸室,结果表明最大超压随挡板从点火源向下游移动或按顺序放置附加挡板而增大。Chao等[10]对带有排气口的小空间内混合可燃气体进行排气爆炸实验,研究发现压力最大值可能是由最大燃烧面积、燃烧速度和外部爆炸产生的超压相互作用控制的压力瞬变引起的。Rocourt等[11]对立方密封室内进行了小规模的氢气爆炸,研究了排气面积和点火位置对封闭容积内压力峰值振幅的影响。近年来,Zhang等[12]研究了预混氢气在泄爆口不同的爆破压力条件下的爆炸危险评估,发现在较大通风孔直径和较低压角的情况下,爆炸排气过程中更容易发生二次火焰或多火焰。

目前,泄爆方面的研究多采用甲烷、丙烷作为研究对象,而针对氢气这种危险性较高的气体研究较少。氢气-空气混合物的反应性更强,导致更高的超压,并且在适当条件下,更易导致从爆燃到爆轰的转变,造成更严重的破坏。鉴于此,本文采用大涡模拟(LES)方法,选择大长径比管道,对不同泄爆条件下的氢气-空气爆炸过程进行数值模拟研究,重点分析泄爆尺寸与泄爆位置对火焰传播特性的影响,可为防止氢气爆炸事故提供理论依据。

1 数值方法

1.1 数学模型

对于燃烧方面所采用的湍流模型,目前使用较多的为大涡模拟LES及雷诺平均NS方程(Reynolds Averaged Navier Stokes,RANS)模型。与RANS相比,LES优化了湍流的计算方式,且大涡模拟在湍流燃烧方面能够计算出更为准确的结果,并捕捉火焰与湍流之间的微观作用[13],因此本文选用LES模型。大涡模拟控制方程如式(1)~(3)所示:

(1)

(2)

(3)

采用基于C方程的Zimont燃烧火焰面亚格子模型对火焰燃爆过程进行模拟,c为反应进度变量,模拟过程中取c=0.3为火焰锋面,如式(4)所示:

(4)

式中:n为燃烧产物数;Yi为产物组分i的质量分数;Yi,eq为平衡产物组分i的质量分数。

C方程滤波后如式(5)所示:

(5)

式中:uj(j=1,2,3)为x,y和z方向的速度,m/s;Sc为过程变量源项;μt为亚格子黏性,采用动态Smagorinsky-Lilly模型计算;Sct为湍流施密特数,取Sct=0.75。

(6)

式中:模型常数A=0.52;u′为亚格子湍流脉动速度,m/s;ρu表示未燃混合气体的密度,kg/m3;U1为层流燃烧速度,m/s;α为反应物分子热传输系数;lt为湍流特征尺度。

1.2 模型工况

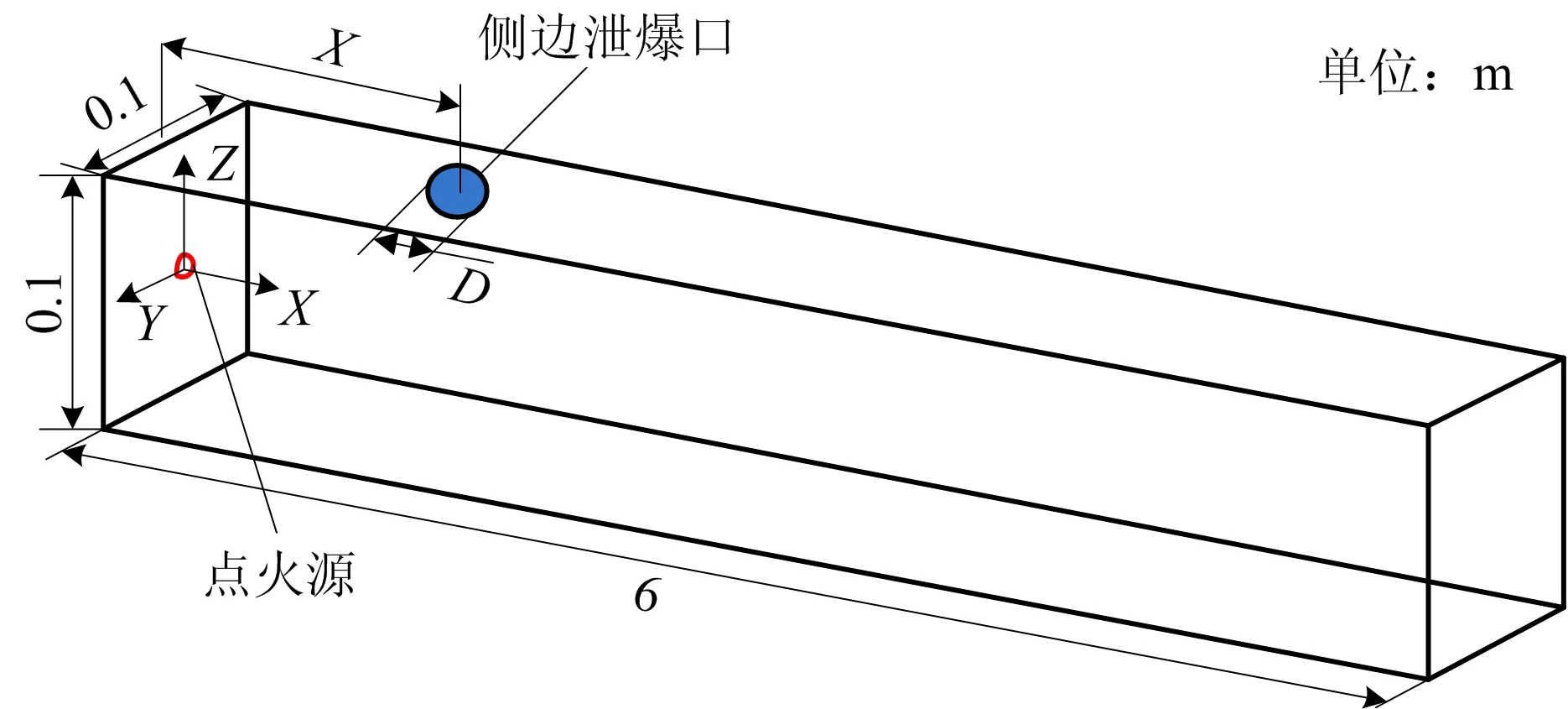

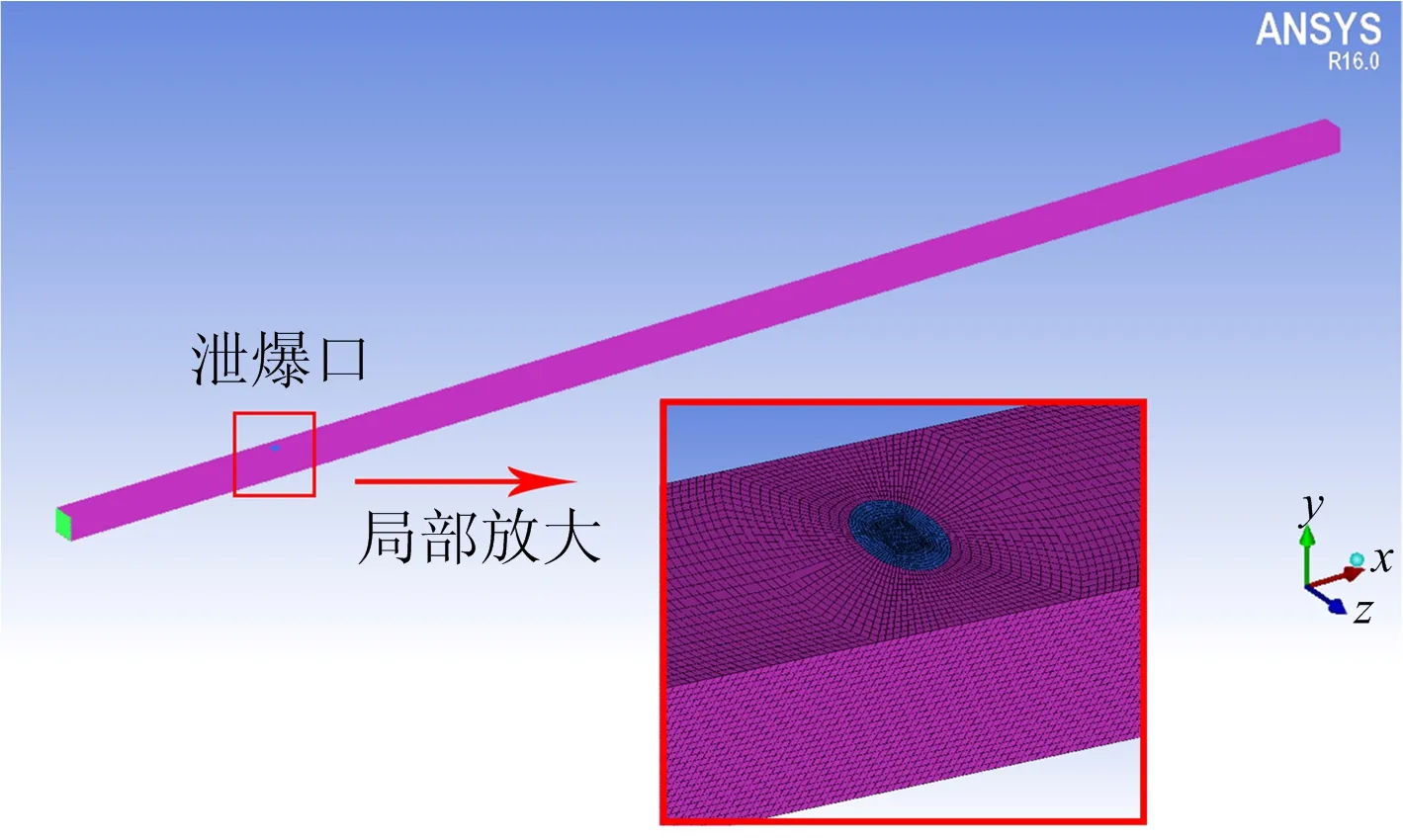

如图1所示,本文针对泄爆尺寸与泄爆位置设计9种计算域,并增加1组无泄爆工况作为对照,模拟工况的详细信息如表1所示,根据燃料名字、泄爆口位置与孔径定义工况标识符。例如H-1-40,H表示氢气,1表示距点火端1 m,40表示为泄爆口孔径为40 mm。在所有模拟中,初始进度变量在整个计算域内都设置为0。数值模拟的基础网格的单元尺寸为4 mm×4 mm×4 mm,覆盖整个区域。为了详细求解泄爆口对火焰锋面结构发展的影响,针对泄爆口进行网格加密处理,网格尺寸为2 mm×2 mm×2 mm,网格细节如图2所示。管道右端及泄爆口皆为开口条件,边界条件设置为压力出口,其他管壁采用非滑移绝热壁面。点火源集中在计算域的左端中心点,点火能量为1 J。用当量比为1(即氢气浓度为29.6%)的氢气/空气混合物进行模拟,并根据LAMOUREUX等[14]提出的评估参数,将层流火焰速度设置为2.1 m/s。初始温度和绝对压力分别设置为300 K和101 325 Pa。采用PISO算法对压力场和速度场进行耦合。对流项离散采用二阶逆风格式,扩散项采用二阶中心差分格式。

图1 计算域示意

表1 模拟工况信息

图2 网格细节图:H-1-40

2 模拟结果与分析

2.1 模型验证

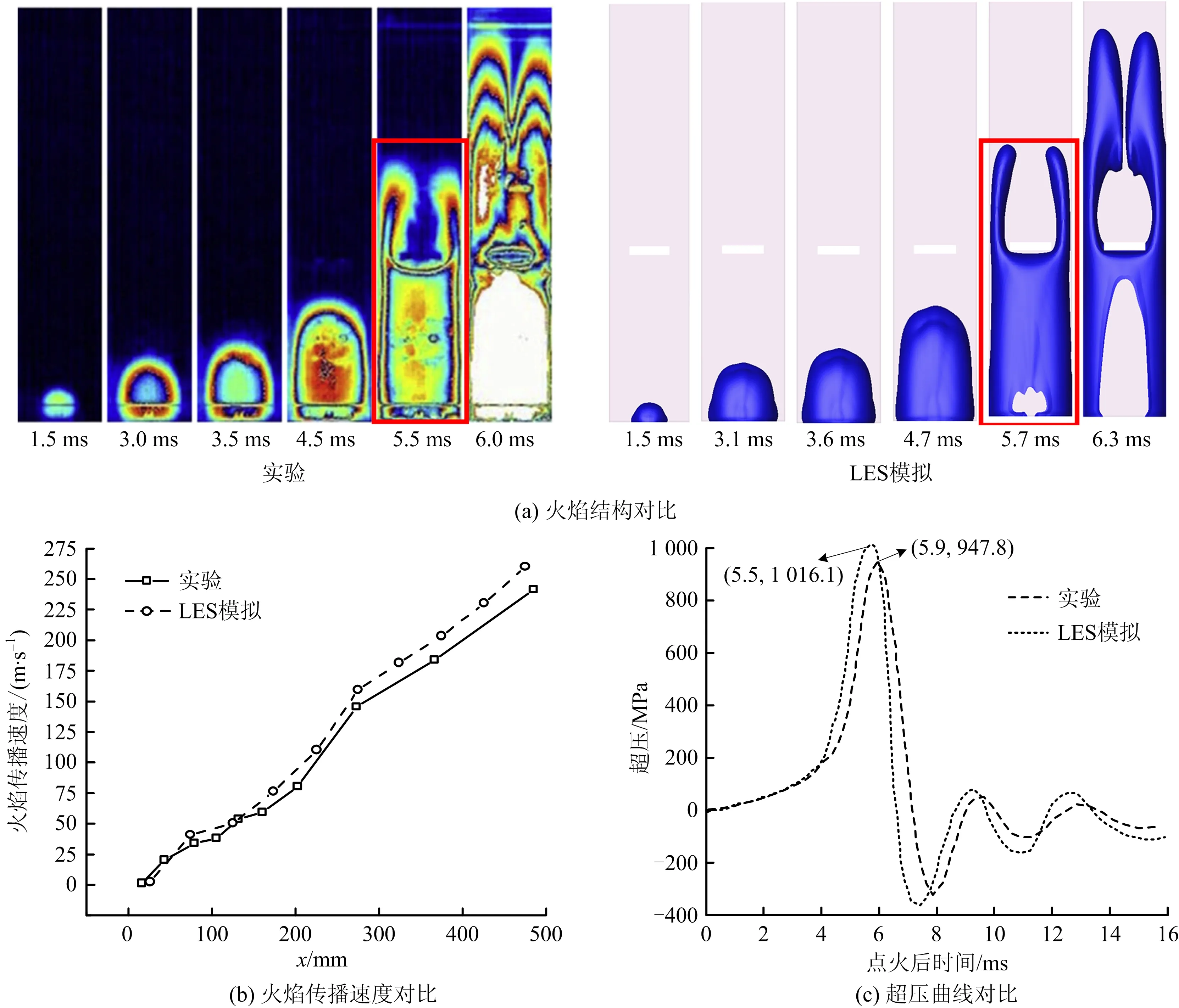

本文采用6 m方管进行数值计算,验证火焰在狭长的空间中从层流燃烧到湍流燃烧的转变。然而,在方管上进行的氢气爆炸实验[15-16]大多采用短管,燃烧过程主要是层流燃烧。因此利用障碍方形短管实验系统[13]对数值模型进行验证,火焰在障碍物的激励作用下能迅速从层流燃烧转变为湍流燃烧。验证实验中的管道参数为:截面尺寸为0.1 m×0.1 m,管道长度为0.5 m,堵塞率为0.5。采用网格尺寸为4 mm×4 mm×4 mm结构化网格划分整个区域。考虑到实验中管道的安全性,管道顶部结构采用PVC薄膜覆盖。在模型验证中,建立与实验相对应的计算域。氢气/空气在计算区域内充分混合,形成稳定的常温常压预混气体。管道的顶部边界被设置为压力出口。计算结果表明,大涡模拟(LES)能够定性地再现实验趋势。如图3(a)所示,数值模拟中火焰结构的演变与实验结果基本一致,且在相近的时刻出现了分叉火焰(矩形实线框所示)。如图3(b)~图3(c)所示,火焰速度和超压振荡的计算频率与实验数据基本一致。但LES预测的火焰速度和超压均大于实验结果,其主要原因是在数值模拟过程中没有考虑风管壁的冷却效果。总体而言,预测的火焰结构、火焰传播速度和超压与实验结果基本吻合,从而评估LES模型的可靠性。

图3 实验与计算结果的对比

2.2 泄爆口对火焰结构的影响

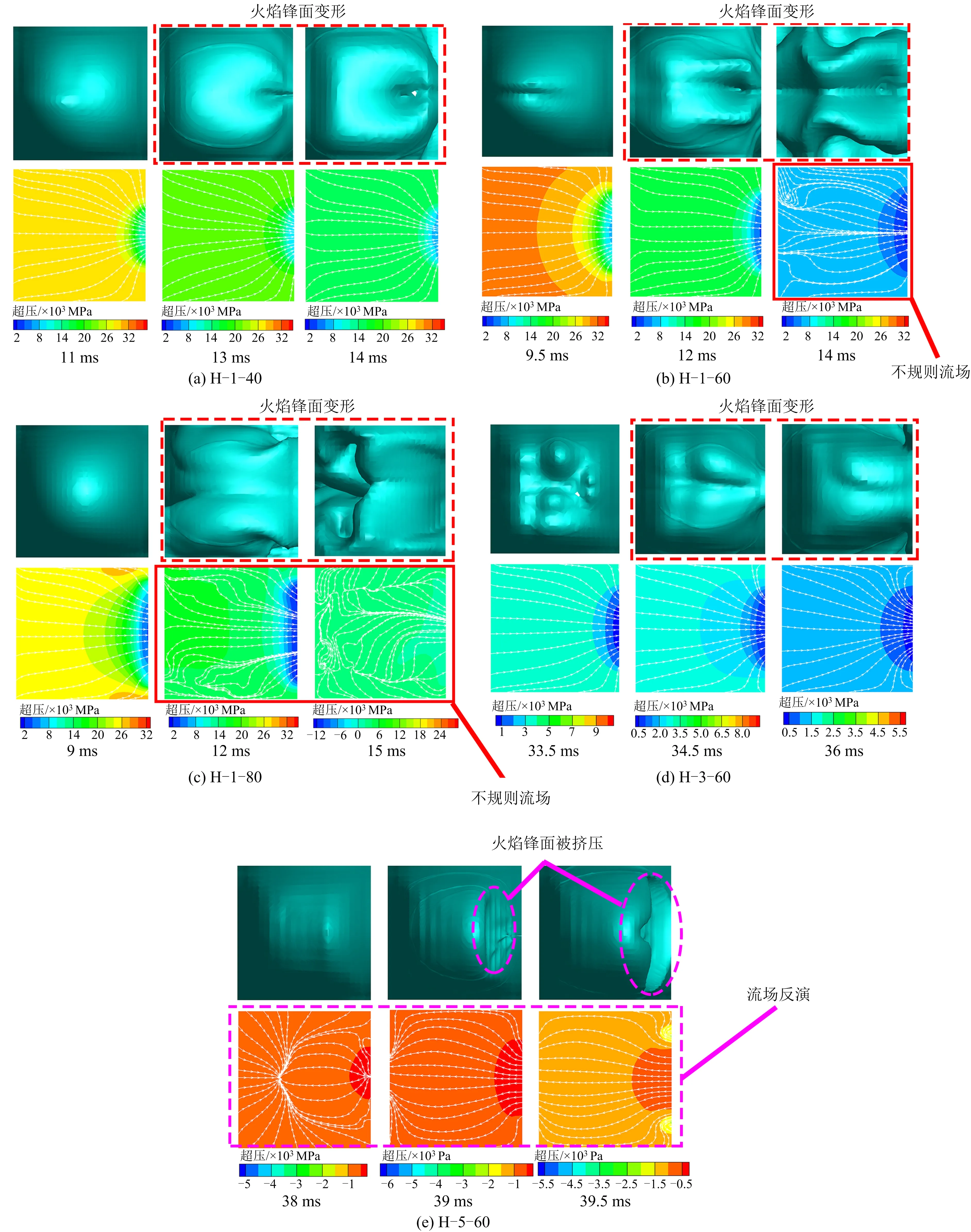

不同泄爆条件下火焰通过泄爆口时(泄爆口中心前后0.05 m管段)火焰锋面与对应的压力流场耦合变化的对比如图4所示。如图4(a)~图4(c)所示,当泄爆口距点火端1 m时,火焰通过各孔径泄爆口时的火焰锋面都发生不同程度的畸变(矩形虚线框所示),且随着泄爆孔径的增大,火焰锋面畸变越严重,通过管段的时间也更长。当泄爆口孔径为40 mm时,火焰锋面通过泄爆口时仅发生轻微皱缩现象,通过所需的时间约为3 ms。而火焰锋面在通过尺寸为80 mm的泄爆口时出现较为严重的畸变,通过该段所需的时间约为6 ms。以上火焰面失稳的现象是由于泄爆口对火焰的排放作用造成的。如图4(a)所示,由左至右的压力波从高到低分布,形成1个较大的压力差,管内流线垂直于压力波指向泄爆口位置。另外,泄爆孔径大的泄爆口附近形成的压力梯度范围更大,具有更好的排放作用,其附近形成复杂的流场运动(矩形实线框所示),最终导致火焰锋面发生畸变。

如图4(b)和图4(d)所示,当泄爆口孔径为60 mm时,随泄爆口与点火端距离的增大,火焰锋面在通过泄爆口时的失稳现象有所缓解,同时通过的时间也相应缩短。结合对应的压力流场耦合变化分析可知,当泄爆口距点火端3 m时,火焰在抵达泄爆口前拥有较长的发展空间,能够保持较高的速度通过泄爆口。如图4(e)所示,当60 mm的泄爆口距点火端5 m时,火焰并未受到泄爆口的排放作用发生皱缩,从图中可以看出在靠近泄爆口附近的火焰锋面发生局部塌陷(椭圆框所示),从对应的压力流场耦合图可以看出,泄爆口处压力梯度方向发生转变(矩形虚线框所示),管内流线由泄爆口指向管内,挤压火焰锋面。分析认为,火焰在抵达泄爆口前时拥有更长的发展空间,能够达到更高的火焰传播速度通过泄爆口,使得泄爆口附近的压力急剧降低,压力梯度出现反转。此时泄爆口无法产生排放作用抑制火焰传播,火焰通过泄爆口附近管段时间仅需1.5 ms。

图4 火焰锋面结构与压力流场耦合变化的对比

2.3 泄爆口对火焰传播速度的影响

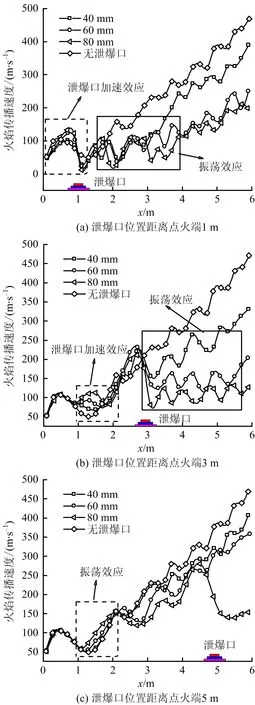

不同工况下火焰前锋位置与速度的变化曲线如图5所示,由图知在火焰发展的不同阶段,泄爆口对火焰传播速度的影响具有较大差异。如图5(a)所示,当火焰锋面位于泄爆口前端时,泄爆工况管道内火焰传播速度较无泄爆工况管道更快,随泄爆口孔径的增加,火焰加速效果越显著(矩形虚线框所示)。如表2所示,当泄爆口设置于距点火端1 m处时,泄爆孔径为80 mm的管道较40 mm的最大火焰传播速度提升22.7%。主要是由于此时泄爆口排放作用产生的气流与火焰传播方向相同,火焰锋面受正向气流牵引被向前“拉扯”,与未燃气体的接触面积增大,火焰不断加速。另外通过对压力流场耦合图的分析可知,大孔径的泄爆口拥有更好的排放效果,因此气流的牵引作用也更强,火焰加速效果更好。如图6所示,当火焰锋面位于泄爆口前端时,管内部分流线指向泄爆口(矩形实线框所示),火焰锋面受气流运动的牵引向前传播,相同时刻大孔径泄爆口管道内火焰将传播至更远的距离。如图6(c)和图6(a)所示,对于泄爆孔径为80,40 mm的管道,火焰锋面在9 ms时,分别传播至距点火端0.93 m和0.73 m管段处。此外,如图6(b)~图6(c)所示,泄爆口的加速效应只出现在其前端的某段管道内,由此说明泄爆口的加速效应只对火焰发展的早期阶段有明显的影响。

图5 不同工况下火焰传播速度

图6 二维切片火焰流场耦合图

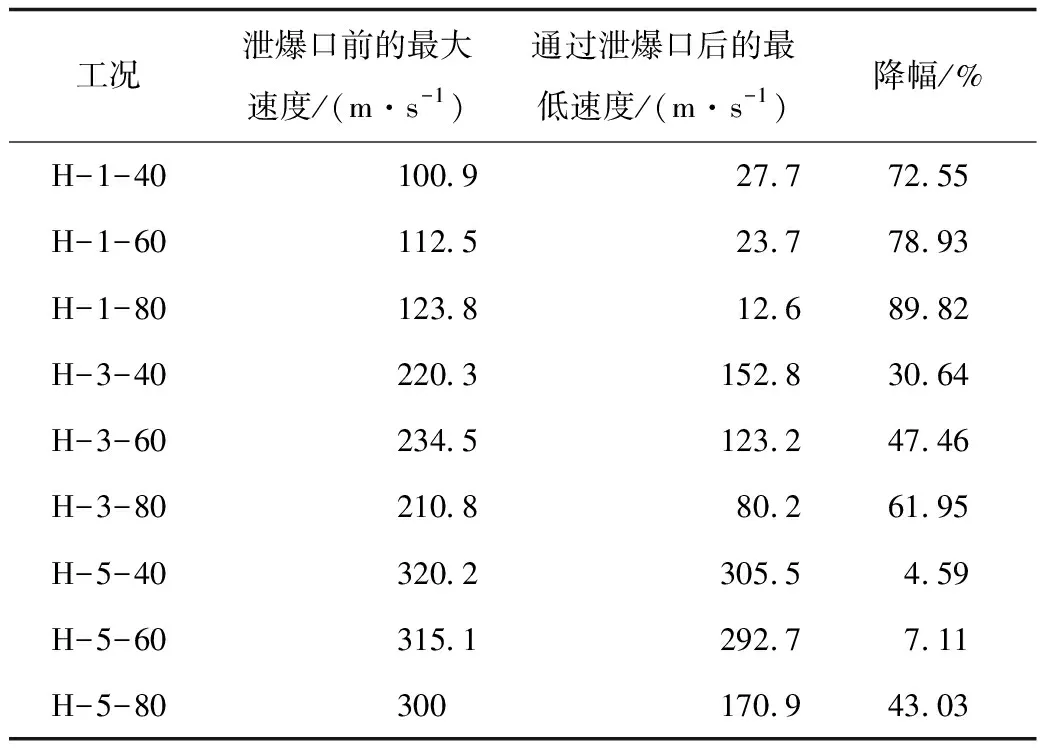

表2为各泄爆工况下火焰通过泄爆口时的速度变化。如表2所示,泄爆口的存在能够有效降低火焰传播速度,且泄爆孔径越大,火焰传播速度下降越显著。当泄爆口设置距点火端1 m时,火焰通过各孔径泄爆口时速度降幅分别为72.55%,78.93%,89.82%。分析认为,当火焰传播至泄爆口附近时,泄爆口产生的气流运动方向与火焰传播方向垂直,能够有效隔绝火焰锋面与未燃气体的接触,并且使得部分火焰通过气流牵引向外排出发生淬灭,燃烧化学反应速度降低,最终抑制火焰传播。由于大孔径泄爆口具有更好的排放效果,因此产生的减速效果也越好。另外从表2中也可以看出泄爆口与点火端的距离的增加将会削弱泄爆口的减速效果。当泄爆孔径为60 mm时,泄爆口距点火端1,3,5 m时管段速度降幅分别为78.93%,47.46%,7.11%。

表2 不同工况下火焰传播速度的变化

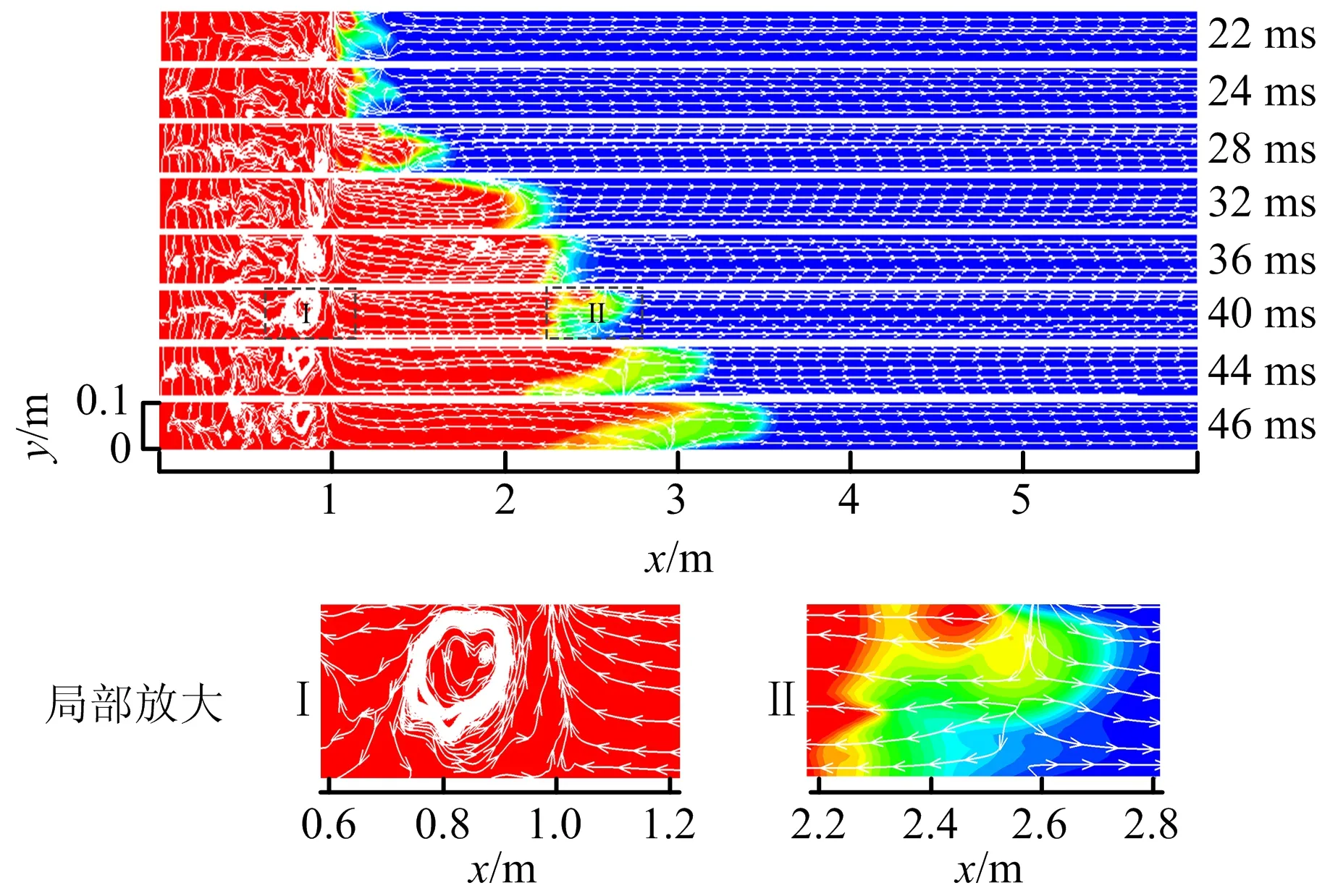

如图5所示,对于部分泄爆口工况,火焰在通过泄爆口后出现较大幅度上下震荡现象(实线矩形框所示)。可认为泄爆口位于火焰锋面后方时,其排放作用产生的气流运动方向与火焰传播方向相反,此时气流对火焰锋面的扰动作用使得火焰传播出现较大幅度上下震荡现象。以图7 H-1-60工况为例,对通过泄爆口后的火焰传播速度变化进行详细机理性分析。在1~3.5 m管段内,流场特征变化较为相似,因此仅对40 ms时的流场变化进行局部放大处理。如图7中Ⅰ部分局部放大所示,泄爆口产生的气流流动方向与火焰传播方向相反,火焰阵面上产生反向伴生流,朝向火焰传播方向的流场(正流场)与朝向泄爆口方向的流场(反流场)发生交叉;另外,如图7中Ⅱ部分局部放大所示,泄爆口附近气流的排放运动导致火焰后方失稳形成湍流涡。湍流涡与反向伴生流的协同作用抑制了火焰的传播。与此同时,二者对火焰面的扰动作用使得火焰锋面发生褶皱,从而增大了火焰与未燃气体接触面积,提高了未燃气体中自由基获得活化能的机率,促进火焰的燃烧。因此火焰传播速度在降至某一低值后又开始上升,如此反复。在3.5~6 m的管段内,火焰阵面受泄爆口减速影响较小,开始加速传播至管道末端。

图7 工况H-1-60内火焰在1~3.5 m管内传播时的流场变化

2.4 泄爆口对爆炸压力的影响

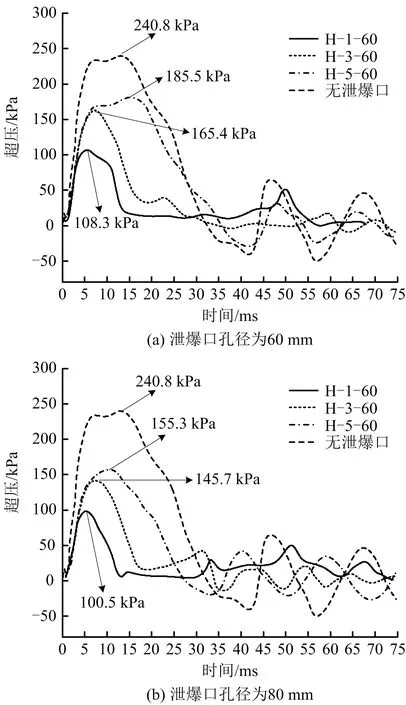

图8分别给出60,80 mm泄爆口距点火端不同距离时的压力随时间变化曲线。如图8所示,随着泄爆口与点火端距离的增大,管内火焰的超压峰值逐渐增大。当泄爆口为60 mm时,泄爆口距点火端1,5 m的爆炸超压分别为108.3,185.5 kPa。分析认为,当管道无泄爆口时,管内压力于15ms达到峰值,此时火焰传播至距点火端1.3 m管段处。可认为当火焰在0~1.3 m管段内传播时,压力处于上升阶段,因此距点火端1 m处的泄爆口能够有效释放超压。而距点火端5 m时,火焰在到达泄爆口前,超压便达到峰值,因此泄爆口的排放效果远不及距点火端1 m的效果。如图8(a)~图8(b)所示,当泄爆口与点火端距离相同时,80 mm的泄爆口能够更有效地释放管内爆炸压力。当泄爆口距点火端3 m时,80 mm泄爆口管道内超压峰值为145.7 kPa,较泄爆孔径为60 mm时降低12%。

图8 不同泄爆位置条件下压力随时间变化曲线

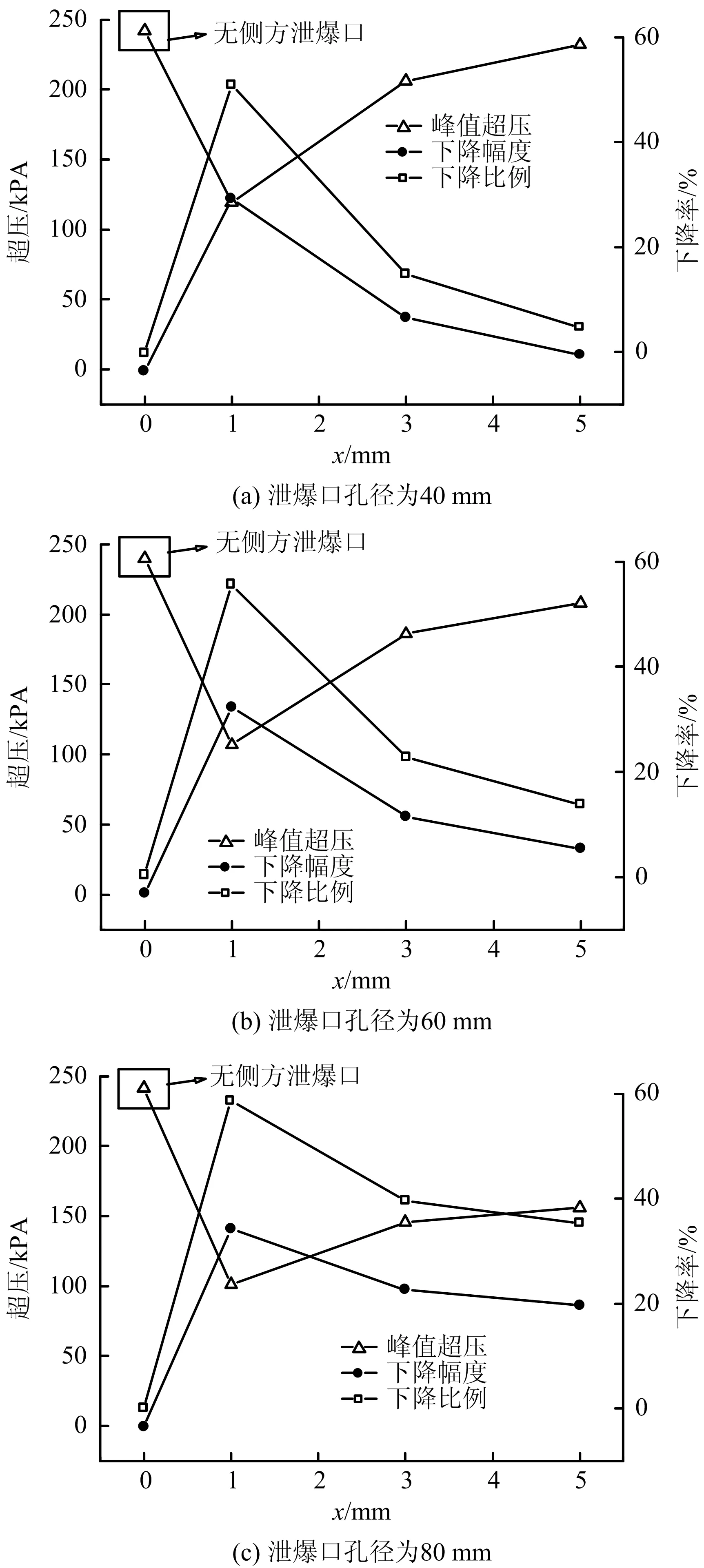

图9为不同泄爆位置对各孔径泄爆口泄压效果的影响。如图9所示,当泄爆口设置于距点火端1 m时,泄爆口泄压效果几乎不受泄爆口尺寸影响,各泄爆孔径管内超压峰值较无泄爆条件分别下降了50.75%,55.03%,58.31%。而当泄爆口设置于距点火端5 m时,泄爆孔径为80,40 mm的管内超压峰值较无泄爆条件分别降低了35.51%,4.49%。由此说明,当泄爆口距点火端较远时,大尺寸的泄爆口具有较好的泄压效果,泄爆效果受泄爆口尺寸影响较大。

图9 不同泄爆位置的管内爆炸超压的对比:下降幅度与比率是泄爆条件与无泄爆条件下的比较

3 结论

1)在火焰通过泄爆口的过程中,大孔径泄爆口拥有更好的排放效果,加剧火焰锋面畸变的程度;当泄爆口与点火端距离增大时,泄爆口的排放效果因火焰的高速运动而被削弱,火焰锋面畸变程度有所缓解。

2)当火焰锋面位于泄爆口前端时,大孔径泄爆口能够加速火焰传播。当火焰锋面通过泄爆口时,能够有效隔绝火焰锋面与未燃气体的接触,对火焰传播产生减速效果。泄爆孔径越大,产生的减速效果也越好,但其减速效果受其与点火端距离的制约。另外,当火焰锋面在泄爆口后一段长度管段内时,火焰传播速度仍受到反向气流及湍流涡的影响,出现大幅度上下震荡的现象。

3)泄爆口位于压力上升段时各泄爆孔径的泄压效果均很好。反之,当泄爆口距点火端较远时,在火焰到达泄爆口前,超压便达到峰值,此时泄压效果受尺寸影响较大,不同尺寸泄爆口产生的泄压效果差异较大。因此,在实际应用中,应考虑将合适尺寸的泄爆口设置于靠近易燃点处,以实现安全泄瀑。