基于特殊螺纹密封完整性的三轴设计系数研究

王建东,林元华,李玉飞,谢南星,邓宽海

1.油气藏地质与开发工程国家重点实验室·西南石油大学,四川 成都 610500 2.中国石油石油管工程技术研究院,陕西 西安 710050 3.中国石油西南油气田分公司工程技术研究院,四川 成都 610017

引言

高温高压气井完井管柱三轴设计系数涉及多个方面,是一个复杂的问题。冯耀荣等[1]针对复杂工况油套管失效分析统计,指出70%以上的油套管柱失效是由于前期的设计、选材、评价和不恰当的工程作业及增产改造措施造成的。杨向同等[2]针对高温高压气井完井管柱,分析了管柱系统的位移和应力的变化规律,进而基于疲劳强度计算的理论公式得出了疲劳安全系数。樊恒等[3]基于油套管服役过程中几何尺寸、力学性能和所承受荷载作用随机性和时变性的特点,提出了一种基于分项系数方法的套管强度可靠度设计方法。郭建华等[4]基于第四强度理论形成了不同工况条件下完井管柱三轴应力强度校核方法,以及高温高压高酸性气井封隔器完井管柱设计方法。王建东等[5]基于油套管历史实物试验资料,采用可靠性安全系数法确定了管柱设计所需的最低安全系数,用蒙特卡罗法校核了载荷变异性对管柱可靠性的影响。冯广庆等[6]通过对塔里木高温高压气井套压异常升高原因分析,结果表明为完井管柱油管接头泄漏所致,且完井管柱油管接头泄漏与接头本身的密封能力、完井管柱设计和使用操作等有关。因此,基于特殊螺纹密封完整性的完井管柱三轴设计系数研究具有重大的现实意义。

油套管气密封特殊螺纹连接具有优良的结构和密封完整性,广泛应用于高温高压气井。检验其性能是否优越的主要依据是国际标准ISO 13679--2017《石油天然气工业用油套管螺纹连接试验评价程序》[7]。该标准由国际石油公司共同起草,在充分吸取油田生产过程中螺纹连接失效教训基础上,结合不断发展的钻井和完井新工艺需要制定,是国内外石油公司在复杂苛刻工况井油套管螺纹连接选用的首要评价标准[8-14],张建兵等[15]开展了基于ISO 13679--2017 试验评价程序的螺纹密封性仿真分析,认为仿真评价可以极大地节约时间成本与经济成本,能在一定程度上代替特殊扣的实物评价。王建东等[16]采用有限元分析方法对比了锥面对锥面和弧面对锥面两种不同的主密封结构形式在上扣、拉伸、弯曲及内压加拉伸载荷条件下的相关技术参数,得到了不同型面组合的密封能力随载荷的变化规律。目前,气密封特殊螺纹的研究主要集中在基于标准的密封性试验评价和有限元性能验证,未见基于标准试验评价密封完整性的安全适用包络线载荷范围分析。本文基于88.90 mm×6.45 mm 110SS 接箍式连接气密封特殊螺纹油管API RP 5C5--2017 四级试验评价,利用有限元分析了螺纹连接包络线载荷循环试验过程中密封性能变化规律,为油田管柱设计螺纹连接适用范围确定提供了有益指导。

1 密封完整性的研究方法

气密封特殊螺纹性能评价,主要有两种方法:(1)试验评价方法。依据API 标准规定的密封准则气体泄漏量≤0.9 cm3/15 min,检验螺纹实物在试验过程中泄漏量,判定其密封性。实物试验检测全面真实有效,但只能观察是否泄漏,不能了解微观受力。(2)有限元计算分析方法。能了解螺纹连接微观受力,获得沿密封面轴向的接触压力和长度的分布规律,依据气密封判据确定螺纹在载荷状态的密封性。

现行气密封判据ISO 10400--2007[17]提出最大接触压力大于内压,没有反映密封准则泄漏速率;文献[18]基于小试样实验提出接触压力占主导地位的加权指数气密封判据,实验研究中没有考虑密封面直径变化对密封的影响,不适用于油套管螺纹连接规格多样化要求。文献[19]基于实物试验形成了考虑密封直径、接触压力、泄漏速率和表面涂层、粗糙度多因素修正系数的气密封判据,该判据的形成是基于热采井注蒸汽低压(≤16.5 MPa)和ISO 12835--2013[20]规定的气密封泄漏试验判据准则(压缩状态≤1 mL/min;拉伸状态≤10 mL/min)气密封试验得出,不适用于高温高压气井管柱螺纹连接评价方法API RP 5C5--2017 规定的密封泄漏试验判据准则≤0.06 mL/min。文献[21]在此基础上修订了判据准则相关系数,提出了适用于高温高压气井的气密封判据准则。修改后的接触压力及有限元分析密封能SC,见式(1),密封有效内压和外压所需的密封能SD,见式(2),密封能倍数SC/SD,见式(3),b≥1 表明具有密封性。

2 密封完整性的实验研究

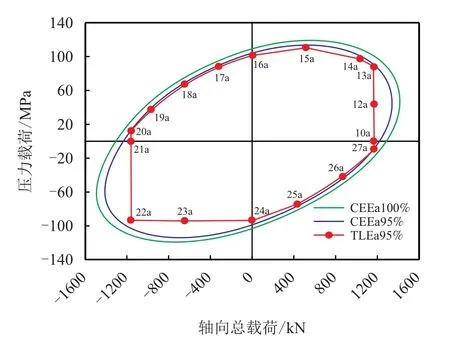

依据API RP 5C5--2017,选取极限公差1# 样即螺纹高过盈,密封低过盈,外螺纹台肩端面刻槽破坏台肩密封作用,检验螺纹密封面的密封完整性。试样螺纹参数见表1,1#样上扣扭矩及圈数见表2,螺纹A′端1 次上扣,B 端10 次上扣9 次卸扣,未发生粘扣现象。实测1# 样管体几何尺寸和材料力学性能见表3,依据表3 计算的A 系包络线实验载荷见表4。螺纹密封完整性实验评价结果见图1、图2 和图3(内压为正,外压为负,拉伸为正,压缩为负),可以看出,1# 样经A 系包络线载荷温度循环未发生螺纹泄漏和结构失效,结果表明,螺纹上扣控制扭矩(≥4 068 N·m),增量圈数(≥0.016 圈),增量扭矩(≥1 350 N·m),螺纹脂采用Bestolife 2000,具有良好的密封完整性。

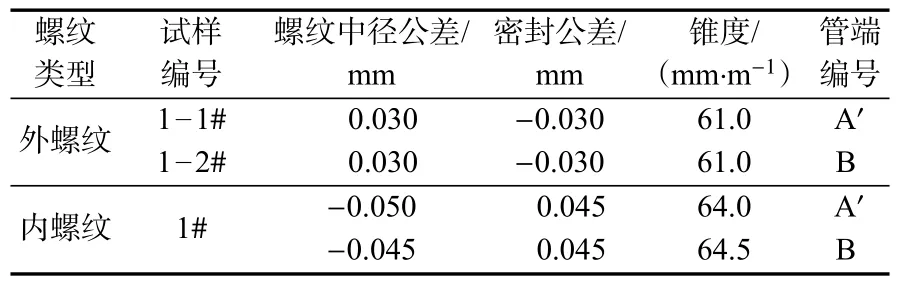

表1 试样螺纹参数Tab.1 Specimens thread parameters measured

表2 1#样上扣扭矩及圈数Tab.2 No.1 specimen make-up torque and turns

表3 1#样管体几何尺寸和材料力学性能Tab.3 The geometrical dimensions and mechanical properties of No.1 specimen

表4 A 系包络线实验载荷Tab.4 TS-A of envelope loads

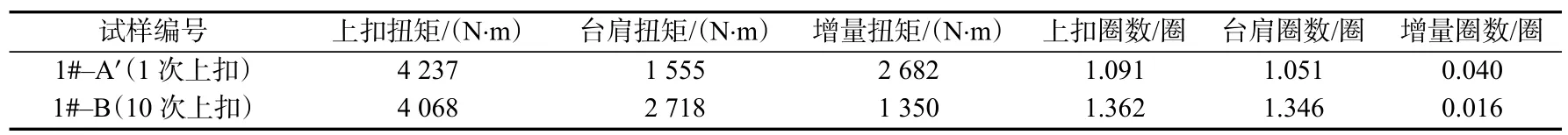

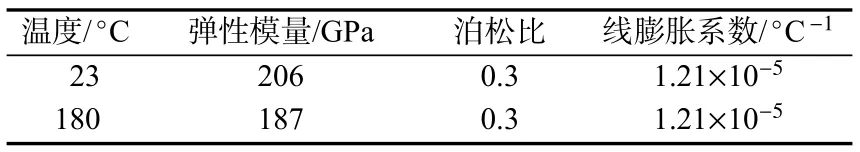

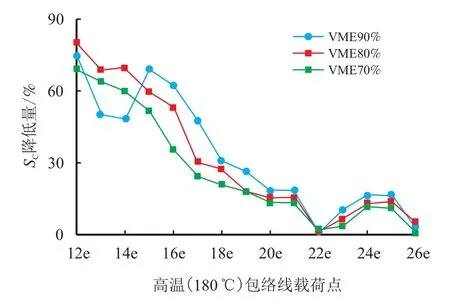

图1 CAL 四级TS-A 高温载荷循环和一、三象限载荷温度循环实验Fig.1 CAL IV TS-A high temperature load cycle and first to third quadrant load temperature cycle tests

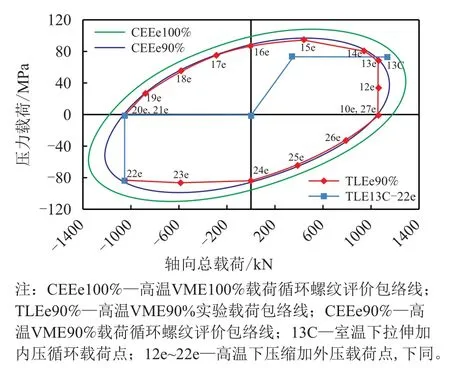

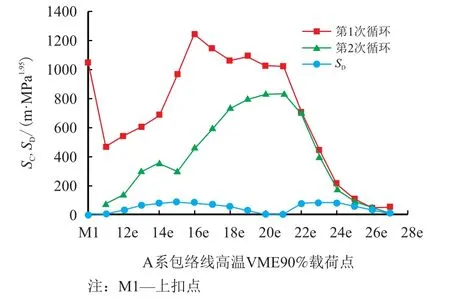

图2 CAL 四级TS-A 室温VME90%与VME100%载荷循环实验对比Fig.2 Comparison of CAL IV TS–A between VME90% and VME100% load cycle test at room temperature

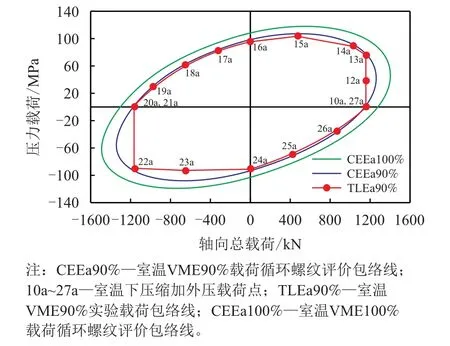

图3 CAL 四级TS-A 室温VME95%与VME100%载荷循环实验对比Fig.3 Comparison of CAL IV TS–A between VME95% and VME100% load cycle test at ambient temperature

3 密封完整性的有限元模拟

3.1 有限元建模

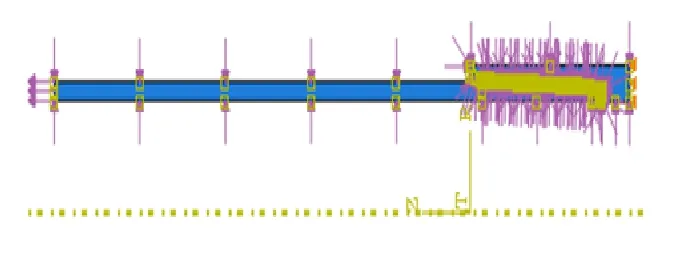

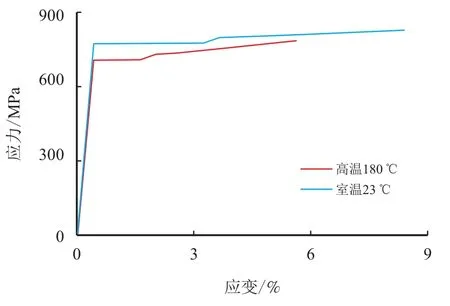

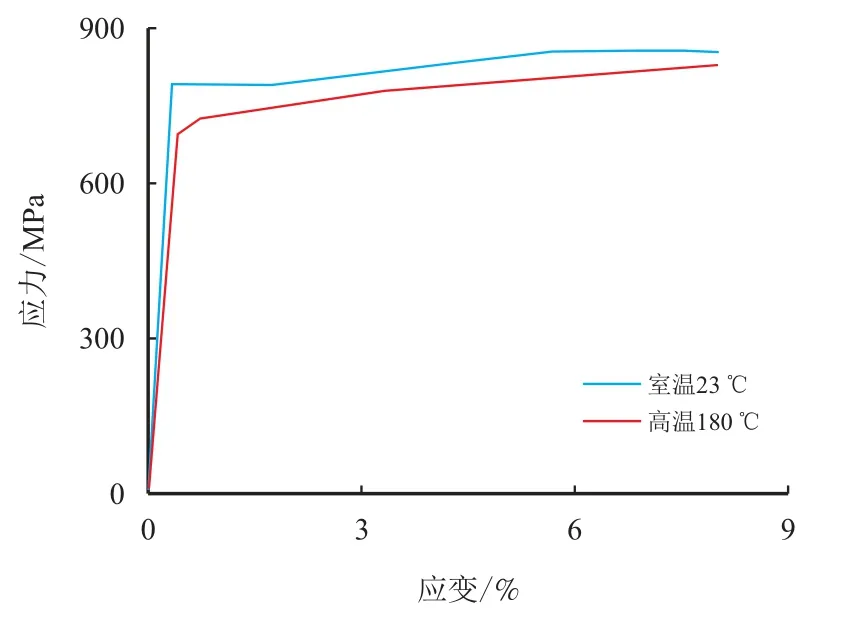

依据1#样实测螺纹参数管体几何尺寸,上扣扭矩对圈数实测值,进行有限元建模,采用轴对称模型四边形轴对称单元CAXA4,轴对称模型及载荷边界条件见图4,材料实测应力应变曲线见图5 和图6,材料力学性能参数见表5。

图4 轴对称模型及载荷边界条件Fig.4 Axisymmetric model and load boundary conditions

图5 1#样管体实测应力应变曲线Fig.5 Tensile stress-strain curve of No.1 specimen from pipe body

图6 1#样接箍实测应力应变曲线Fig.6 Tensile stress-strain curve of No.1 specimen from coupling

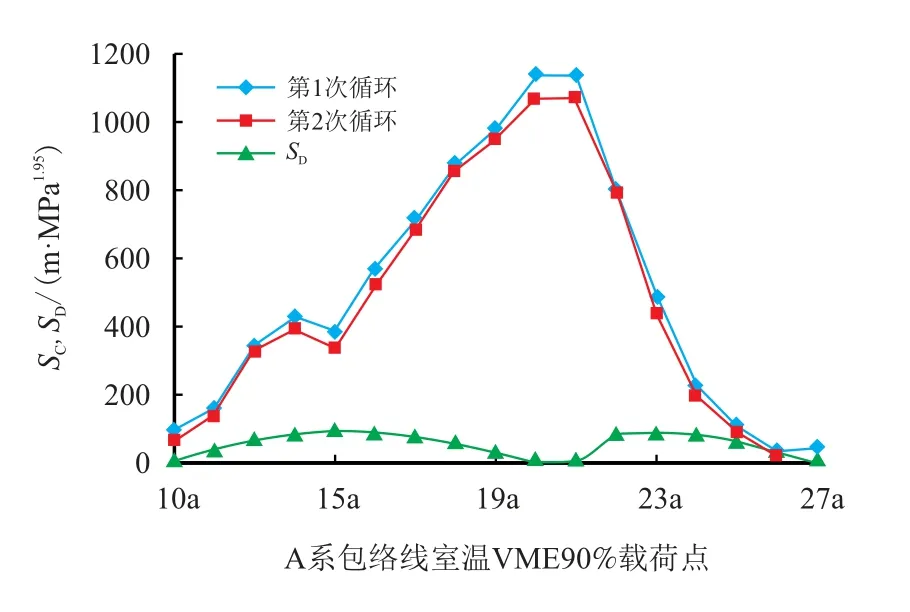

表5 1#样110SS 材料力学性能参数Tab.5 Material mechanical properties parameters of No.1 specimen 110SS

3.2 密封完整性分析

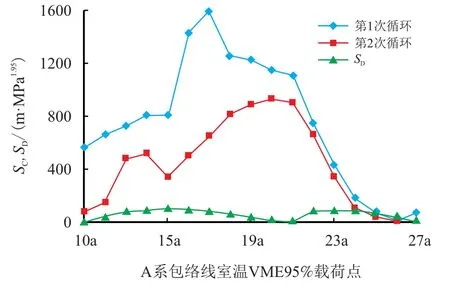

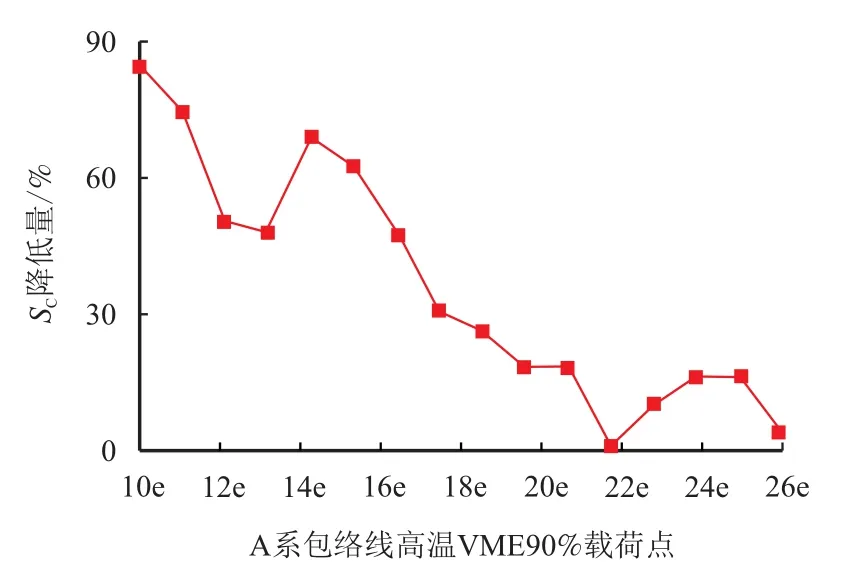

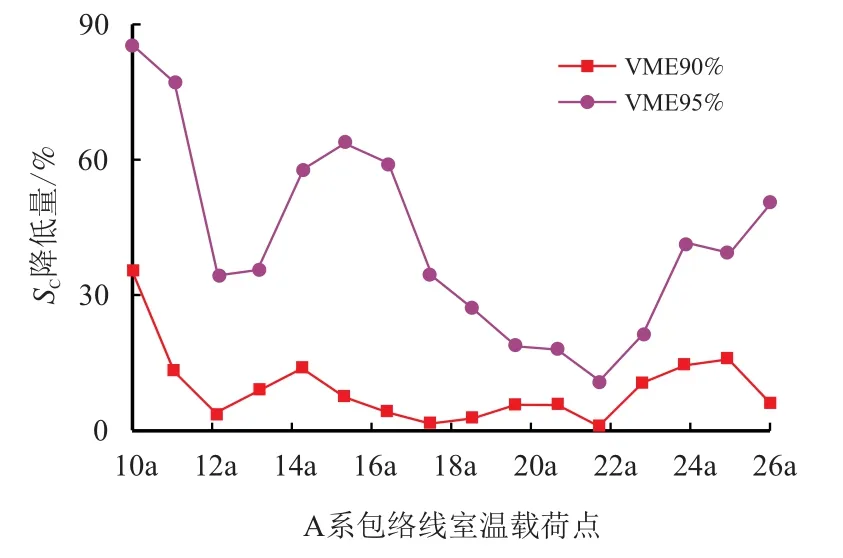

决定密封性能的主要因素是密封接触压力和长度,通过密封判据分析可知螺纹在不同载荷状态下的密封性。1#样A 系包络线载荷循环密封性分析见图7~图10。A 系包络线载荷2 次循环密封能比较降低量见图11 和图12。

图7 1#样高温A 系VME90%载荷循环密封能变化Fig.7 Variation of cyclic sealing energy under 90% load of VME TS-A at high temperature of No.1 specimen

图8 1#样A 系13C-22e 载荷温度循环密封能变化Fig.8 TS-A 13C-22e load temperature cyclic seal energy variation of No.1 specimen

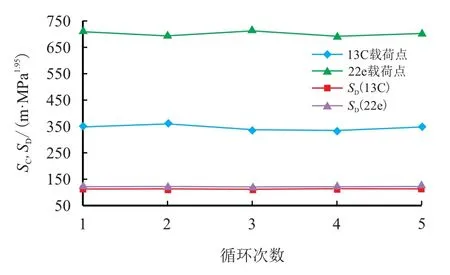

图9 1#样室温A 系VME90%载荷循环密封能变化Fig.9 Variation of cyclic sealing energy under 90%load of VME TS-A of No.1 specimen at ambient temperature

图10 1#样室温A 系VME95%载荷循环密封能变化Fig.10 Variation of cyclic sealing energy under 95%load of VME TS-A of No.1 specimen at ambient temperature

图11 高温A 系包络线VME90%载荷2 次循环SC 降低量Fig.11 SC reduction in two cycles of TS-A VME90%load at high temperature

图12 室温A 系包络线载荷2 次循环SC 降低量Fig.12 SC reduction in two cycles of TS-A load at ambient temperature

A 系包络线环境温度下2 次载荷循环分析可知:

(1)结合图1、图7 和图11 可以看出,高温环境VME90% 载荷包络线2 次循环,“拉伸+内压”载荷点(12e~15e)密封能SC显著降低,最大拉伸载荷点12e 降低量75.0%,密封能倍数为4.30;随内压增加,13e 载荷点降低量减少到50.3%,密封能倍数为4.80,相同拉伸载荷下,内压增大,外螺纹密封胀大提高接触压力,表明“高拉伸+低内压”工况下易发生泄漏,需要控制最大拉伸载荷。对比14e 和15e两个载荷点密封能降低量可知,14e 载荷点密封能降低量为48.0%,密封能倍数4.80,而最大内压载荷点15e 降低量为70.0%,且密封能倍数最小(仅3.40),结果表明,高内压下,降低拉伸载荷对密封没有显著影响,需要控制最大内压载荷。

图11 显示“压缩+内压”载荷点(16e~19e),最大内压载荷点16e 降低量62.8%,密封能倍数为5.80;而最大压缩载荷点19e 降低量26.7%,密封能倍数为31.80,表明密封能降低量随压缩载荷增加而减少,而随内压的减小而减少。外压载荷点(22e~26e)密封能降低量不明显(0~16.7%),随拉伸载荷增加密封能降低,最大拉伸载荷点26e 的密封能倍数最低,仅为1.10,存在外压泄漏的可能性,也是危险载荷点,表明轴向压缩载荷状态下具有更好的外压密封性。

(2)结合图2、图9 和图12 可以看出,室温环境VME90% 载荷包络线2 次循环,密封能降低量均小于16.4%。“拉伸+内压”载荷点15a 密封能降低量最大为14.1%,密封能倍数为3.50;“拉伸+外压”载荷点25a 密封能降低量最大为16.4%,密封能倍数为1.38,26a 载荷点密封能倍数为0.66,存在外压泄漏可能性,需要控制拉伸载荷使用范围,而24a载荷点密封能倍数为2.40,由此可知,轴向压缩状态具有更好的外压密封性。

(3)结合图3、图10 和图12 可以看出,室温环境VME95%载荷包络线2 次循环,“拉伸+内压”载荷点12a 密封能降低量最大为77.5%,密封能倍数为3.80;“拉伸+外压”载荷点25a 和26a 密封能降低量为40.0%和51.0%,密封能倍数分别是0.60和0.11,存在外压泄漏可能性。外压实验结果(介质液压油)未发生泄漏,其主要原因是采用“气密封泄漏量”作为密封判据需要更大的密封能SC。因此,通过密封能分析可以判定该载荷点(25a 和26a)是危险载荷点。

(4)图8 显示,载荷点13C~22e5 次循环密封能无变化,载荷点13C 密封能倍数是4.50,载荷点22e 密封能倍数是9.20。由此可知,气密封螺纹连接在室温VME90%“拉伸+内压”工况下和高温VME90%“压缩+外压”工况下具有优异的密封性。

有限元分析表明,通过标准密封性实验评价的气密封特殊螺纹,在环境温度和包络线载荷循环状态下密封能显著降低,存在危险载荷点。因此,需要进一步确定螺纹连接适用载荷包络线,为井下安全使用提供依据。

3.3 密封适用性分析

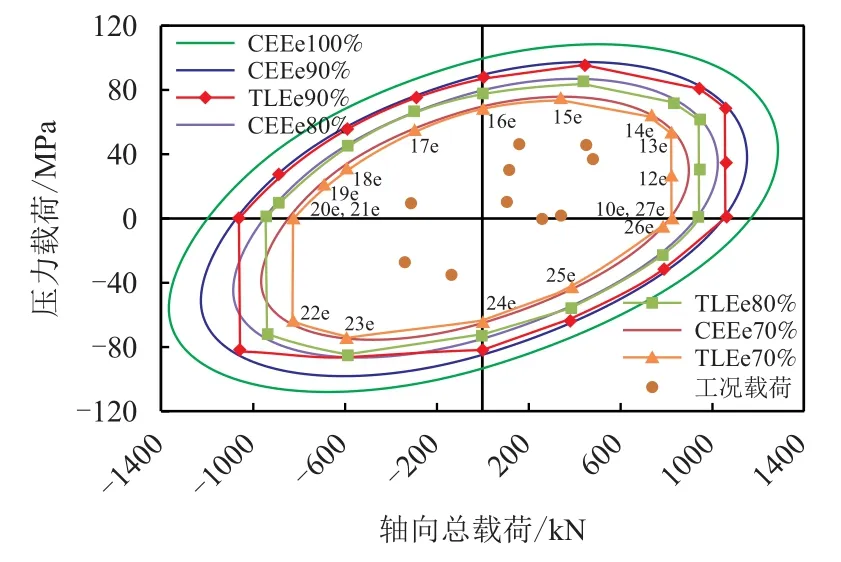

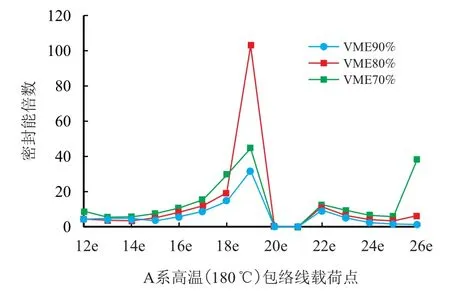

采用分析高温(180°C)环境下,不同VME 包络线载荷2 次循环后密封能降低量和密封能倍数变化规律的方法,确定螺纹连接适用范围。高温VME包络线载荷点见图13,密封能降低量见图14,密封能倍数变化见图15。

图13 高温VME70%~90%包络线载荷点Fig.13 Load points of VME70%~90% envelope at high temperature

图14 高温包络线载荷2 次循环密封能降低量Fig.14 Reduction in SC under two cycles of envelope load at high temperature

图15 高温包络线载荷2 次循环密封能倍数Fig.15 Sealing capacity multiple of the second cycle under high temperature envelope load

由图14 可知,载荷点12e,VME70%密封能降低量最小为69.0%,密封能倍数为8.80;VME80%和VME90%密封能降低量分别为80.0%和75.0%,密封能倍数均为4.40,表明在“高拉伸+低内压”载荷点,VME80%包络线没有提高螺纹密封性,而VME70%的包络线载荷点螺纹密封性得到了明显改善。

图15 显示:13e~15e 载荷点随拉伸减小和内压增加,VME70%包络线密封能倍数呈升高趋势,最小密封能倍数载荷点13e 是5.40;而VME80%和VME90% 包络线密封能倍数呈降低趋势,最小密封能倍数载荷点14e 和15e 是3.40。VME70%包络线“拉伸+外压”条件下(25e~26e)随拉伸和外压降低密封能倍数显著提高,其最小密封能倍数(b=5.70,对应载荷点25e)是VME90%最小密封能倍数(b=1.10,对应载荷点26e)的5.2 倍。

综上可知,高温环境采用材料屈服强度VME70%载荷包络线最小密封能倍数均大于5.00,可很好地保证管柱螺纹密封完整性,即实际三轴安全系数需大于1.43。

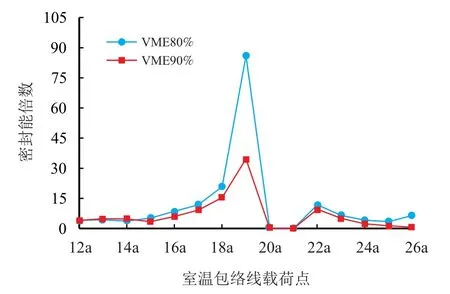

室温环境VME90%载荷包络线经2 次循环密封能未发生显著降低,但存在外压泄漏点,通过对比不同包络线载荷密封能倍数确定适用范围。室温VME 包络线载荷点见图16,密封能倍数变化见图17。

图16 室温VME80%~90%包络线载荷点Fig.16 Load points of VME80%~90% envelope at ambient temperature

图17 室温包络线载荷2 次循环密封能倍数Fig.17 Sealing capacity multiple of second cycle under ambient temperature envelope load

分析可知,VME80%包络线“拉伸+外压”载荷点25a 具有最小密封能倍数3.50。室温下采用材料屈服强度VME80%载荷包络线可以确保管柱螺纹外压密封完整性,即实际三轴安全系数需大于1.25。

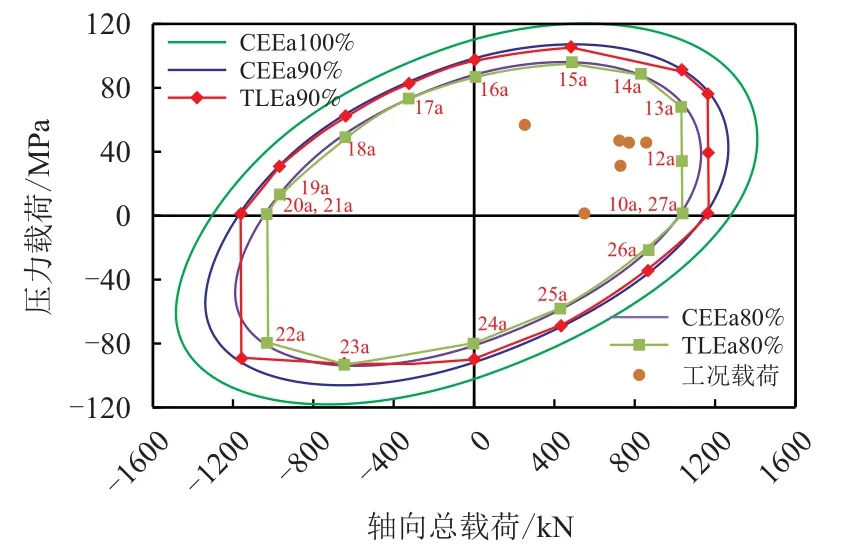

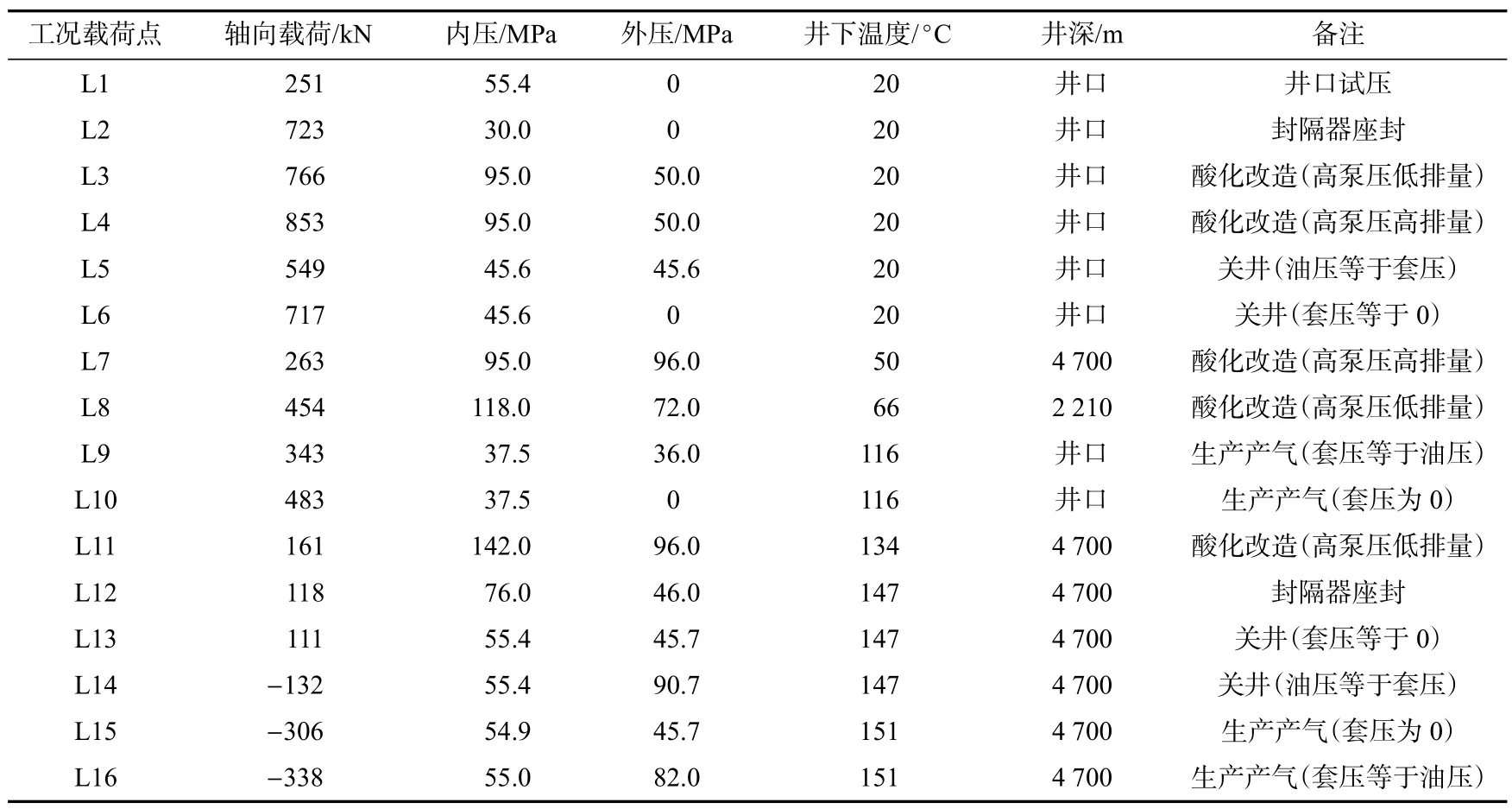

4 现场应用及评价方法验证

基于螺纹连接适用范围分析,开展了1 口高温高压气井完井油管柱安全适用性分析。井下油管柱载荷特征点如表6、图13 和图16 所示。密封内外压产生的密封能倍数见图18,工况载荷特征点计算密封能SC是密封有效内压或外压所需密封能SD的8 倍以上。分析表明,满足螺纹安全适用范围的载荷点具有优良的密封性能。该井完井油管柱经过酸化压裂、生产采气,日产天然气68.8×104m3,油压37.3 MPa,A 环空井口压力检测为0,表明完井油管柱螺纹连接具有完好的密封完整性。

表6 完井油管柱工况载荷Tab.6 Operating load of completion string

图18 高温高压完井油管螺纹工况密封性分析Fig.18 Sealing analysis of completion tubing connection in high-temperature and high-pressure

5 结论

(1)通过API RP 5C5--2017 标准密封完整性实验评价的气密封特殊螺纹,需采用有限元进一步分析在室温和高温环境下包络线的2 次载荷循环,明确气密封特殊螺纹连接密封性的变化规律,确定密封临界危险载荷点和安全适用范围,为合理设计管柱三轴安全系数提供理论依据。

(2)开展了3 种VME 全包络线载荷2 次循环的有限元模拟密封适用性分析,确定了该规格和扣型气密封特殊螺纹在高温和室温两种环境下的安全使用包络线载荷范围,其中高温环境安全使用包络线载荷范围为VME70%,即三轴安全系数不小于1.43,室温环境安全使用包络线载荷范围VME80%,即三轴安全系数不小于1.25。现场应用表明:满足本文确定的螺纹安全适用包络线范围的工况载荷具有优良的密封完整性。

符号说明

SC--有限元分析密封能,mm·MPa1.95;

σ--密封接触压力,MPa;

l--密封接触长度,mm;

SD--密封有效内压和外压所需的密封能,mm·MPa1.95;

A--密封常数,24 MPan-1·mm1-K(mL/min)-m;

K--表面处理影响系数,K=0.8;

m--表面粗糙度影响系数,m=-0.033;

n--密封能加权指数,n=1.95;

p--密封有效压力,MPa;

Q--泄漏速率,0.9 cm3/15 min;

D--密封直径,mm;

b--密封能倍数。