钢液部分氧化元素活度与氧传质通量的研究

廖凯 高金强 叶成立 肖福华 李福浩 谢剑锋

(二重(德阳)重型装备有限公司,四川 德阳 618000)

大型铸锻件的客户涵盖了许多工业门类,包括冶金、航空航天、采油采气炼化、核能、电站等。因工件服役条件的不同,尺寸形状各异,相应钢种的牌号、锭型等呈离散式分布,我厂2021年冶炼浇注了127种牌号的钢液,研究各类钢种浇注增氧的区别需要从钢液氧传质通量入手。一重刑凯等[1]在研究中间包浇注的轧辊类和电站类产品时,发现两类钢种经历二次氧化后,其增氧量之间存在显著区别。孙彦辉等[2]在连铸上用示踪剂对4类牌号的铸坯进行夹杂物追踪时,也发现开浇、换包期间的增氧趋势一致,但钢种增氧幅度存在较大差异。成分、过热度决定了钢液的吸氧能力,充型过程则影响了的氧化动力学条件,包括冲击乳化的界面及其存续的时长等,这些因素共同造成了各类钢液浇注增氧量的差异。为此,研究钢种的氧传质通量是评估增氧幅度和钢制品纯净度的重要依据之一。

脱氧钢水在不同容器间转运时,钢流穿越含氧气相的现象基本贯穿了整个传输过程,二次氧化即不可完全避免,这会造成钢制品全氧含量的增加。但值得重视的是钢中总氧(T.O.)含量并不能简单对应钢中大颗粒夹杂物水平,总氧只是钢中氧化夹杂物总量的合理间接测量值,由于钢的大夹杂物绝对数量比较少,而检测T.O.的样本质量通常较小,如氢氧氮仪的样本通常为1.0 g,使用此法很少能发现大的夹杂物,即使有大夹杂物,也可能因为其异常高的读数而被视为误差[3]。因此,T.O.含量实际上仅代表小夹杂物的水平。浇注时应更关注氧的异常增幅,这通常与钢水的异常流动和大夹杂物的卷入能形成较强的关联。

重力浇注下,钢水注入区的水头动能逐渐减小,依次呈现出“潮涌、水跃”现象,是增氧、增氮的核心反应区域。而气液反应时,气相组元的传质速度比液相快很多,因此在相似的充型条件下,钢液的氧传质通量决定了增氧差异,该值受成分和温度影响。张立峰、包燕平等[3-4]在连铸坯中发现二次氧化产物尺寸通常比脱氧产物大1~2个数量级,达到30~300 μm,有的甚至数百微米。同理,一旦二次氧化产物随钢液浇注进入型腔,极可能在钢锭或铸钢件凝固过程中进一步发展成为中、大型非金属夹杂物。

1 数据整理

目前动力学上对氧传质的研究成果大多数集中在EAF、BOF、VOD,这类气液强制对流下的氧过饱和钢的脱碳行为上。对二次氧化的研究则集中在量纲推导、ΔwN/ΔwO比例模型、数据验证、增氧危害评价等方面[4],这些研究可部分解释浇注与增氧的关系,但不易推广至具体的钢种。也可以从非平衡态冶金的角度进行解释,尽管高温熔体在热力学的非平衡态间有氧化的趋势,但还要受热力学与动力学共同作用的影响,即有效活跃界面是随浇注条件的调整而变化的,这一过程达不到、也不允许达到氧平衡。

陈家祥[5]在大气氧分压条件下,比较成功地测定了19种铝镇静钢的氧传质通量,并对其与碳活度的关系进行了建模,虽然碳是钢种设计中最常见的组成元素,在一定活度条件下还有抑制钢的二次氧化的作用,但仅用碳作变量很难为钢种元素设计提供更具体参考,也不足以解释氧传质的差异。其试验并未给出成分,仅提供牌号、碳活度、传质测量值等。所测定的钢种组元数量较少,本文查询相关标准后,在碳活度值近似匹配的前提下,合金元素按标准中限给出,包括C、Si、Mn、Cr、Ni元素的含量。

2 确定变量

从大锻件的夹杂物成分来看,主要含Ca、Mg、Al等强脱氧元素,偶尔也有含Si、Mn、Cr等弱脱氧元素的氧化物夹杂。钢中的Ca、Mg分别源自造渣材料、耐材所形成的液态渣相,从我厂钢包炉出钢试样的Ca、Mg元素的光谱化学分析结果一般为1×10-6级。两种强脱氧元素的二次氧化是极难避免的,但含量过低且难控制,渣系相对稳定的条件下其对二次氧化影响可粗略的视为定常。

我厂对Al镇静钢在精炼末期和中间包兑钢过程进行取样对比,中间包Al元素的收得率一般维持在60%±10%水平,这是由于中间包在含氧气相下承兑钢液,造成了铝损和酸溶铝/酸不溶铝的比值降低,表征了Al元素的二次氧化,同理铝损、增氮、增氧都可部分视为气相二次氧化的结果,三者通常是伴随发生。表1中虽未提供铝含量,但由于都是出钢喂铝的镇静钢,在后续数据处理中,[Al]对二次氧化影响也可视为定常。

Si、Mn、Cr是最常见的合金钢组成元素,Bhattacharya T等[7]对真空锭进行夹杂物溯源研究时,查证了中间包氧化浮渣是二次氧化物和内生MnO、SiO2、Cr2O3相结合的混合物,在单包浇注的末期中间包液面还可能会出现精炼渣。

综上:确定变量元素为C、Si、Mn、Cr。

3 数据分析

为规避后续分析中变量元素间交互作用对数据处理造成的影响,将表1中成分数据转化为考虑交互作用后的活度值(见表2),依据其活度值覆盖范围分为3组,组1为各类低合金碳钢,组2为高合金低碳钢,组3为高碳高合金钢。

表1 钢种主要化学成分(质量分数,%)及传质通量(g·cm-2·s-1)Table 1 Main chemical composition(mass fraction,%) and mass transfer flux(g·cm-2·s-1) of steel grade

表2 元素活度(质量分数,%)Table 2 Element activity(mass fraction,%)

3.1 钢的氧传质通量

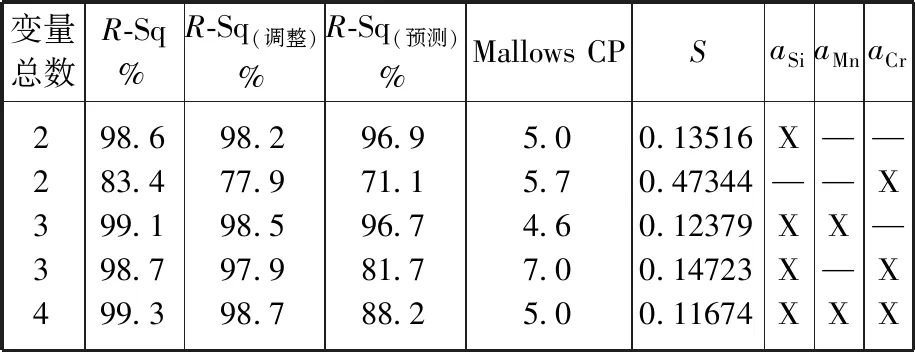

在处理数据前,变量的设置是否最优是不明确的,为此采用多变量处理中常用的最佳子集法,该法可在多个变量下,剔除无关变量,提高运行效率,寻找拟合优度最高的预测模型。

表3 组1钢的最佳子集回归Table 3 Optimal subset regression of steel in group No.1

(1)

(a)钢液氧传质通量概率图

从图1的正态概率图来看,残差在回归线附近偏离较小且呈直线分布,正态假设成立;拟合值图中的数据点随机分布于0值线两侧,随机误差较小;残差直方图排列较为紧密,拟合优度尚可;残差与顺序图并未呈弧线或一侧分布,即没有显著的随机误差。综上,模型1有效。

对组2~3采用与组1相同的方式优选自变量。

(2)

(3)

使用式(2)、(3)分别代入表2中相应数据,其均方误差为0。虽然组2、3的样本数量少,但其数据的非共线性比组1高,更具统计分析意义。

3.2 钢的碳传质通量

(4)

图2 碳活度与碳氧反应传质通量拟合线图Figure 2 Fitting line plot of carbon activity and mass transfer flux of carbon oxygen reaction

3.3 应用

式(1)~(3)可分别用于碳硅锰钢、不锈钢、含碳中高合金钢。对钢种活度处于表4范围之外的钢种,在相差不大情况下也可视情况选择预测模型。

表4 模型适用的活度区间(质量分数,%)Table 4 Activity interval applicable to the model (mass fraction, %)

表5 部分典型铸锻件钢种的预测值Table 5 γMeO2 O2 predicted value of partial typical casting and forging steel grades

各类大型铸锻件在浇注温度、成分上都存在一些显著差异。铸锻件的出钢温度是以保证浇注过热度在一定范围内为前提的。

铸件浇注温度的上限设置要规避偏析、保护耐火材料构成的浇注通道、抑制高温钢水烧结砂型,进而造成粘砂、清砂困难等;下限设置需考虑保持钢液具备一定的充型能力。其浇注过热度设置范围较窄,出钢温度一般为熔点+(60~70)℃。下注锭的出钢温度与铸件相似。

真空浇注的钢锭出钢温度一般比铸件高一些,大型钢锭重量较大,常采用多包顺序浇注的方式组织钢水,需考虑出钢到浇注的转运等待时长造成的温降、钢包实际容量、熔炼时长、钢包热容等因素进行调整。

前文涉及的元素反应都是放热反应,温度越低热力学上反应动力越强,但动力学上温度的影响则完全相反。因此在具体应用前文公式计算氧传质通量时,需结合浇注过热度进行修正。就目前的样本水平进行温度定量分析还比较困难。

5 结论

本文参考夹杂物主要成分所含元素和可定量数据共同确定了自变量,特别针对钢种设计的主要成分元素同时也是氧化元素建立了其活度对氧传质通量的预报模型,为定量评估二次氧化带来的ΔwO提供了计算基础。

(1)通过对18种铝镇静钢增氧行为的分析,得到3组部分氧化元素活度与氧传质通量的预报模型,可部分解释不同钢种浇注过程增氧的差异;